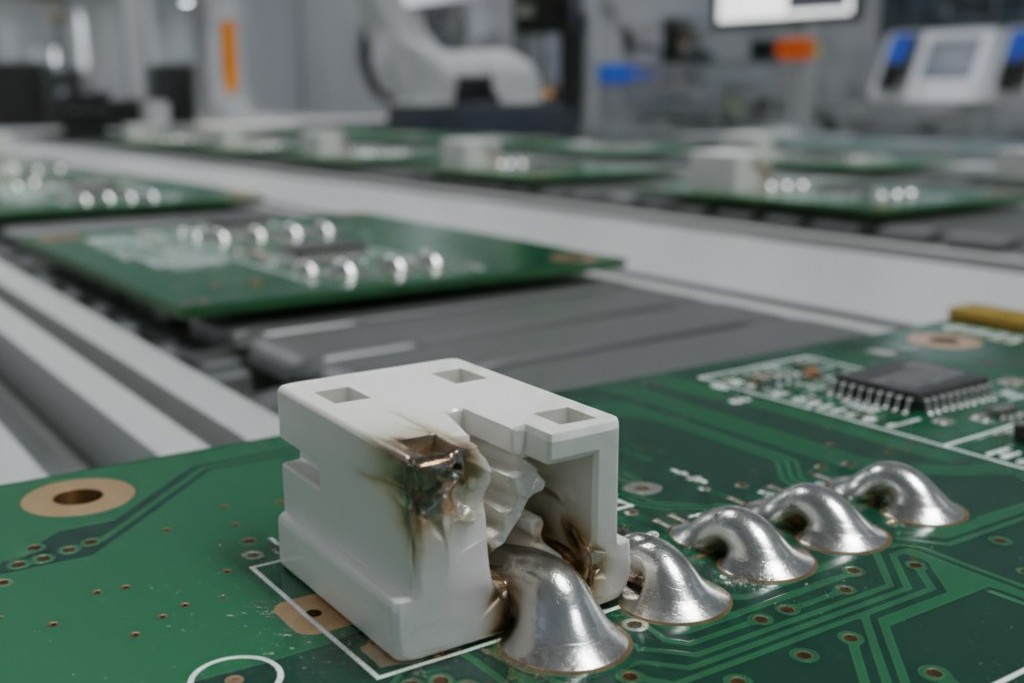

Dieser teure, völlig funktionierende Abstandshalter ist jetzt Schrott. Sein Kunststoffgehäuse ist versengt und verformt, geschmolzen durch eine selektive Lötwelle, die nur wenige Millimeter entfernt vorbeiging. An anderer Stelle auf derselben Platine zeigt ein enger Abstandshalter eine Vielzahl von Lötbrücken – das Ergebnis, weil die Platine in einem generischen, schlecht passenden Palettenhalter durchhängt. Dies ist eine Szene stiller Frustration, die jedem Ingenieur vertraut ist, der die Grenzen der Platinen-Dichte auslotet.

Bei Bester PCBA sehen wir das nicht als einen Prozessfehler, sondern als einen Werkzeugfehler. Die Ursache liegt in der Abhängigkeit von Einheitsgrößen-Paletten für Baugruppen, die alles andere als generisch sind. Die Lösung besteht darin, die Palette so zu behandeln, wie sie wirklich ist: ein Stück maßgeschneiderter Prozesskontrollhardware.

Das Unvermeidliche Scheitern von Einheitsgrößen

Eine generische Selektivlötpalette hat einen fundamentalen Fehler: Sie versucht, zwei widersprüchliche Probleme mit einem einzigen, einfachen Ausschnitt zu lösen. Sie muss die Lötspitzen in die Spüle aussetzen, während sie gleichzeitig alles andere abschirmt. Wenn ein hohes Kunststoffbauteil direkt neben der Lötstelle sitzt, scheitert dieser Kompromiss.

Zuerst kommt die Hitze. Eine Welle geschmolzenen Lotes bei 280°C ist eine starke Quelle thermischer Strahlungsenergie, und eine einfache Öffnung in einer Palette bietet keinen Schutz. Ein angrenzendes Kunststoffgehäuse absorbiert diese Energie, überschreitet seine Glasübergangstemperatur und beginnt sich zu verformen, zu verfärben oder sogar zu schmelzen. Die Lötstelle ist vielleicht perfekt, aber das Bauteil ist zerstört.

Wärme bringt auch ein physikalisches Problem mit sich: Durchhängen. Generische Paletten bieten unzureichenden Halt um große Öffnungen herum und lassen die Platine bei Erwärmung unter ihrem eigenen Gewicht durchhängen. Für nahegelegene Fein-Pitch-Bauteile reicht diese kleine Veränderung der Ebenheit aus, um inkonsistenten Kontakt mit der Lötwelle zu verursachen. Die direkte Folge sind Lötbrücken und kostspielige Nacharbeiten.

Die Palette für Thermiksteuerung formen

Unser Ansatz betrachtet die Palette als die erste Verteidigungslinie gegen dieses thermische Chaos. Wir schneiden nicht nur Öffnungen, sondern formen das Material so, dass es aktiv Wärme verwaltet und lenkt, wodurch ein passiver Halter zu einem aktiven thermischen Werkzeug wird.

Um Verbrennungen an hohen Steckverbindern zu verhindern, ist die effektivste Lösung eine physische Barriere. Wir fertigen „Dämme“ – Wände, die aus dem Palettenmaterial aufsteigen und zwischen der Lötspüle und dem empfindlichen Bauteil sitzen. Sie wirken wie ein Schatten, blockieren die direkte Sichtlinie der Strahlungswärme, die sonst das Kunststoffmaterial erhitzen würde. Für extrem empfindliche Bereiche entwickeln wir eingesenkte Taschen, die das Bauteil unterhalb des primären Wärmepfades versenken und so eine weitere Schutzschicht hinzufügen.

Das Palettenmaterial selbst, ein Hochtemperatur-Hybrid, ist ein ausgezeichneter Isolator. Wir nutzen das zu unserem Vorteil. Zum Schutz eines Bauteils lassen wir mehr Material an Ort und Stelle, schaffen eine Masse, die Strahlungswärme absorbiert und ableitet. Umgekehrt entlasten wir direkt am Lötpunkt die Palette, um den Kontakt zu minimieren. Das verhindert, dass die Palette als Wärmesenke wirkt, und stellt sicher, dass die gesamte Energie der Lötquelle effizient für eine schnelle, vollständige Verbindung genutzt wird, anstatt die Werkzeug selbst zu erhitzen.

Der Differenzierer: Justierung mit Live-Daten

Aber selbst die perfekt geformte Palette ist nur ein statisches Werkzeug. Wahres Prozessmanagement entsteht durch die Kombination mit einem dynamischen, datengetriebenen Lötprogramm und das Aufgeben des Raten, das so viele Produktionslinien plagt.

Der Mythos der „goldenen“ Aufwärmzeit

Viele Betriebe verlassen sich auf eine „goldene“ Aufwärmzeit – eine universelle Einstellung von zum Beispiel drei oder vier Sekunden, die auf jeden Auftrag angewendet wird. Das ist Aberglaube, keine Technik. Eine feste Aufwärmzeit ist entweder zu lang, riskiert thermische Schäden und verschwendet Zykluszeit, oder zu kurz, was zu unvollständiger Benetzung und schlechten Lötverbindungen führt. Sie kann unmöglich die einzigartigen thermischen Eigenschaften jeder Leiterplatte, Komponente und Palettenkombination berücksichtigen.

Unsere Methode: Die Verbindung auf Wahrheit prüfen

Wir bestimmen die richtige Aufwärmzeit, indem wir sie messen. Vor einem Produktionslauf statten wir eine Testleiterplatte mit Thermoelementen aus, die direkt an den kritischen Lötstellen platziert werden. Diese Leiterplatte durchläuft die selektive Lötmaschine mit ihrer maßgeschneiderten Palette, während wir das Temperaturprofil an der Verbindung überwachen. Diese Daten zeigen uns genau, wie lange es dauert, bis die Schmelztemperatur erreicht ist und eine vollständige, ordnungsgemäße Benetzung des Pins und der Pad erfolgt.

Unser Ziel ist es, den genauen Moment zu finden, in dem eine perfekte Verbindung hergestellt ist – und keinen Bruchteil einer Sekunde länger. Wir kürzen die Aufwärmzeit basierend auf diesen Live-Daten. Dies manuell abzuschätzen, ist professionelle Nachlässigkeit bei einer komplexen Leiterplatte; die Daten des Profilers sind die einzige Quelle der Wahrheit.

Das Ergebnis: Ehrliche Zykluszeiten, Null Fehler

Ist dieser datengetriebene Ansatz langsam? Im Gegenteil. Durch die Eliminierung der Pufferzeit und Unsicherheit einer „Aberglaubens“-Aufwärmzeit gelangen wir zur kürzesten möglichen Dauer, die ein perfektes Ergebnis garantiert. Der Prozess ist nicht nur zuverlässig; er ist maximal effizient.

Das Ergebnis ist ein stabiler, vorhersehbarer Herstellungsprozess. Lötbrücken und verbrannte Komponenten verschwinden aus den Fehlerprotokollen. Nacharbeitskosten sinken drastisch. Besonders wichtig ist, dass Zykluszeiten ehrlich und zuverlässig werden, was eine genaue Produktionsplanung ermöglicht.

Es verwandelt einen risikoreichen Prozess in einen routinemäßigen, kontrollierten Ablauf.

Ein Prozess, nicht nur ein Teil

Eine selektive Lötpalette für eine komplexe Baugruppe ist kein Werkzeug von der Stange. Sie ist die physische Verkörperung eines tief verstandenen und fein abgestimmten Prozesses. Die Intelligenz steckt nicht in der CAD-Datei der Palette, sondern in der Methodik, mit der sie entworfen, getestet und mit einem datengetriebenen Lötprogramm gekoppelt wird. Indem wir die Palette und den Prozess als ein einziges, integriertes System behandeln, fertigen wir anspruchsvolle Designs mit derselben Qualität und Vorhersagbarkeit wie die einfachsten Leiterplatten.