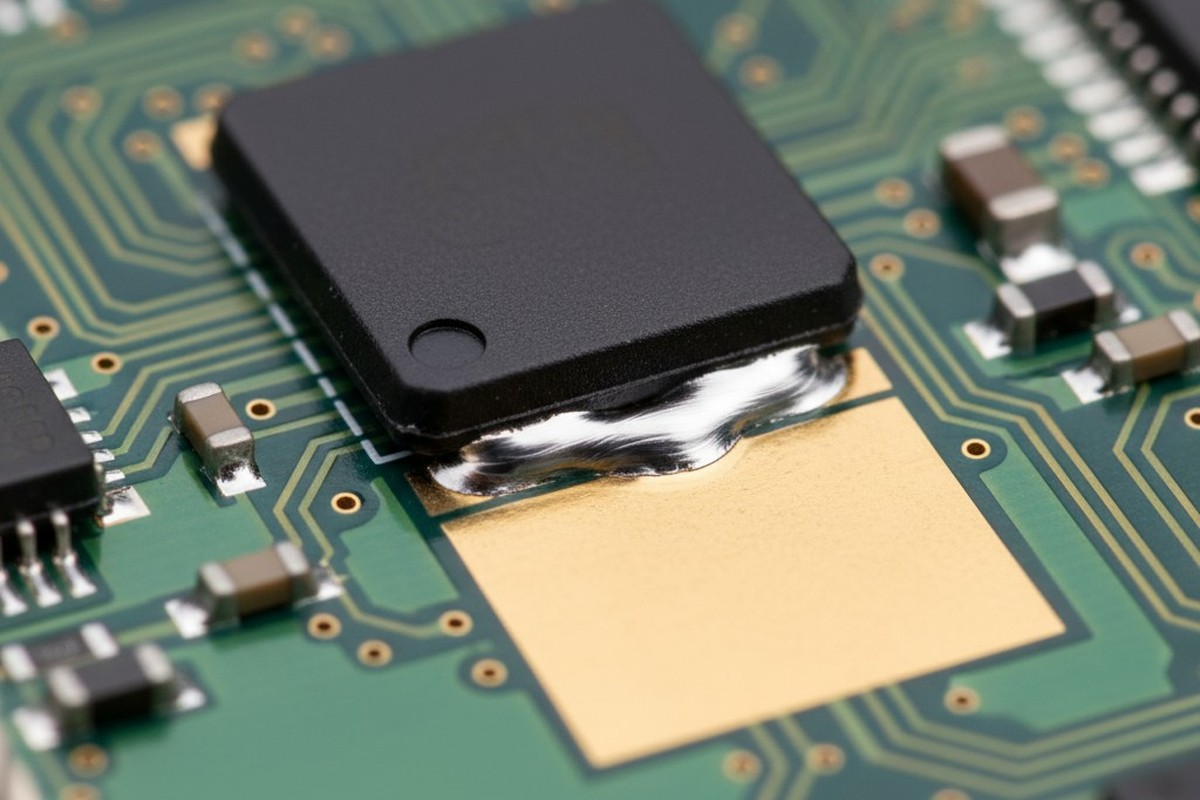

Feldrückläufe lassen sich oft auf den selben leisen Fehler zurückführen: Leerstellen unter der thermischen Pad eines QFN-Gehäuses. Das Produkt bestand die ersten Tests, wurde an Kunden versendet und begann dann, bei anhaltender thermischer Belastung auszufallen. Für Ingenieurmanager, die die Ursachenanalyse durchführen, ist die Diagnose frustrierend konsistent. Unvollständiges Löten auf der großen Kupfer-thermischen Pad führte zu Leerstellen, die den Wärmetransfer verschlechterten und zu vorzeitigem Bauteilversagen führten. Der reflexartige Schritt ist, Reflow-Profile anzupassen oder Schablonenöffnungen zu ändern, doch dies ist nur eine oberflächliche Behandlung an einer tieferen Wunde.

Das Variable, das von den meisten Teams übersehen wird, ist die Oberflächenbeschaffenheit. Während HASL die Bedingungen für das Voiding des thermischen Pads schafft, verhindert ENIG stillschweigend, dass sie sich überhaupt formt. Der Unterschied ist kein abstrakter Plattierungskosmos, sondern eine greifbare mechanische Realität: Die Ebenheit der fertigen Oberfläche bestimmt, ob das Lot vollständig benetzt werden kann und Flussmittel während des Reflows entweichen kann. Bei den fein-pitch, hoch-thermalen Platinen, wo QFNs üblich sind, wird dieser Unterschied zur Grenze zwischen zuverlässiger Produktion und kostspieligen Feldfehlern.

Das Verständnis dieses Unterschieds ist entscheidend. Das Argument für ENIG ist nicht die Perfektion; es geht um Risikomanagement. Es geht darum, eine kleine Erhöhung der Platinenkosten gegen die großen, unrecoverable Kosten thermischer Instabilität, Kompromisse bei der Schablonengeometrie und Fehler im Feld abzuwägen.

Warum QFN-Thermopads Hohlräume entwickeln

QFN-Gehäuse verwenden eine große zentrale Wärmeleitfläche, um die Wärme effizient in die Leiterplatte abzuleiten. Diese Fläche, die oft mehrere Millimeter groß ist, unterscheidet sich grundlegend von den kleinen Perimeter-Signalflächen. Es ist eine einzelne, kontinuierliche Kupferfläche, die so konzipiert wurde, dass sie einen niederwiderständigen thermischen Weg vom Chip zum Board schafft. Während sie für die thermische Leistung unerlässlich ist, erschweren ihre Größe und Kontinuität das Lötdraht in der Montage.

Während des Reflows verwandelt sich die Lötpaste auf diesem Pad. Die Paste – eine Mischung aus Lotesphären, die in Flussmittel suspendiert sind – wird erhitzt, und das Flussmittel aktiviert, um die Metalloberflächen zu reinigen, bevor es zerstäubt wird. Die Lotesphären kollabieren dann in einen geschmolzenen Pool. Für kleine Signal-Pads ist dieser Prozess einfach. Das Volumen der Paste ist gering, das geschmolzene Lot benetzt schnell den Kupfer und das verdampfte Flussmittel entweicht leicht aus den Rändern des Pads.

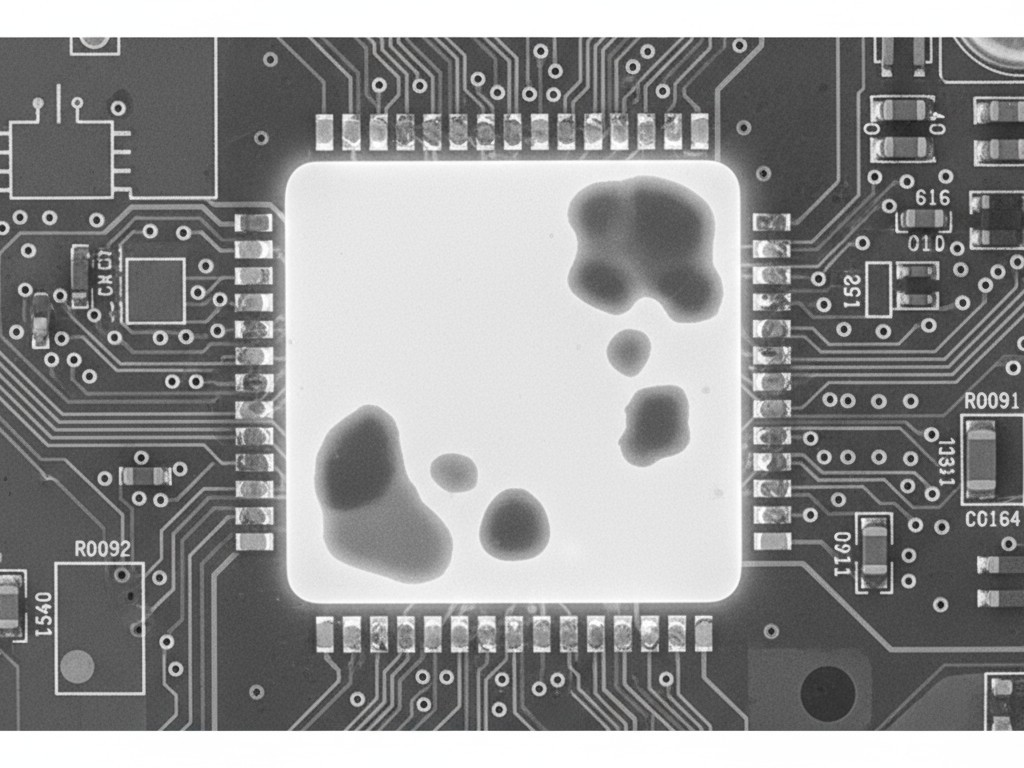

Das thermische Pad ist eine andere Geschichte. Sein großes Flächen benötigt mehr Paste, was mehr Flussmittel bedeutet und einen viel längeren Weg für das Entgasen. Während das Lot kollabiert, versucht es, die gesamte Pad-Oberfläche auf einmal zu benetzen. Wenn die Oberflächengeometrie uneben ist oder das Lot ungleichmäßig benetzt, werden Taschen von Flussmittel unter dem härter werdenden Metall eingeschlossen. Diese eingeschlossenen Taschen sind Leerstellen, und sie sind keine kosmetischen Defekte. Jede reduziert die effektive Kontaktfläche zwischen dem QFN und der Platine, wodurch lokale Hotspots mit hohem thermischem Widerstand entstehen. Unter anhaltendem Betrieb beschleunigen diese Hotspots die Bauteilalterung und führen direkt zu den Feldfehlern, die Ingenieurteams zu verhindern versuchen.

Die Bildung von Leerstellen ist kein Zufall. Es ist eine direkte Folge davon, wie Lötmaterial auf eine Oberfläche benetzt und wie Flussmittel während des kurzen Zeitfensters des Reflows entweichen—beides wird durch das Oberflächenfinish gesteuert.

Der Oberflächenfinish-Teiler: Ebenheit als die verborgene Variable

Der entscheidende Unterschied zwischen ENIG und HASL ist keine subtile Materialwissenschaft; es ist eine Frage der Oberflächengeometrie. HASL erzeugt eine gezackte, unebene und in der Dicke stark variierende Oberfläche. ENIG erzeugt eine konforme, gleichmäßige und flache Oberfläche innerhalb submikronischer Toleranzen. Diese Ebenheit ist die Ursache für die überlegene Leistung von ENIG bei QFN-thermischen Pads.

HASL (Hot Air Solder Leveling) wird angewendet, indem eine Leiterplatte in geschmolzenes Lötbad getaucht und die überschüssige Lötmasse mit Heißluftmesser abgeblasen wird. Das Ergebnis ist eine Beschichtung, die dem darunterliegenden Kupfer folgt, aber mit bedeutender topografischer Variation. Die Dicke kann zwischen 1 und 40 Mikron liegen, und die Oberfläche hat eine charakteristische wellige Textur durch das Luftnivellieren. Bei kleinen Pads ist diese Unregelmäßigkeit oft unwichtig. Auf einem großen thermischen Pad schafft die gezackte Topologie eine Landschaft aus Spitzen und Tälern, in die geschmolzenes Lot nur schwer eindringen kann und Flussgasmoleküle keinen klaren Fluchtweg haben. Die Oberfläche selbst wirkt als Barriere, die Flussmittel in Niederungen einschließt, während das Lot an den Hochpunkten aushärtet. Diese eingeschlossenen Bereiche werden zu Leerstellen.

ENIG (Electroless Nickel Immersion Gold) ist ein Beschichtungsverfahren. Eine dünne Schicht Nickel wird chemisch auf den Kupferboden abgeschieden, gefolgt von einem schützenden Goldflash. Der Prozess ist inhärent konform, folgt der Oberfläche des Kupfers mit nahezu perfekter Genauigkeit und fügt nur 3 bis 5 Mikrometer Nickel sowie einen Bruchteil eines Micrometers Gold hinzu. Die resultierende Oberfläche ist nicht nur glatt; sie ist vorhersagbar eben. Es gibt keine Muscheln, keine Dickengradienten und keine topografischen Barrieren für den Lötfluss.

Diese Glattheit hat eine direkte mechanische Folge. Während des Reflows benetzt geschmolzener Lötzinn auf einer glatten ENIG-Fläche radial und gleichmäßig. Der Flussmittel, das weniger dicht ist, wird nach außen zu den Pad-Rändern gedrückt, wo es frei verdampfen kann. Das Lötzinn kollabiert in den vollen Kontakt mit dem Nickel und lässt keine Taschen, in denen Flussmittel eingeschlossen werden könnte. Das gleiche Lötzinn auf einer HASL-Fläche begegnet einer komplexen Landschaft, in der Flussmittel in den Tälern eingeschlossen wird, bevor es entweichen kann. Der Unterschied ist messbar: ENIG-Thermopads zeigen routinemäßig Leerraum-Prozentsätze unter 5%, während HASL-Pads auf derselben Montage oft 20% bis 30% überschreiten.

Wie die Variabilität der HASL-Dicke die Blasenbildung verschärft

Feinmaschige Layouts machen die Unregelmäßigkeit von HASL noch problematischer. Wenn Signalfelder eng beieinander liegen, steigt das Risiko von Lötbrücken. Um dies abzumildern, reduzieren Ingenieure oft die Schablonendicke oder verkleinern die Aperturgrößen, um weniger Paste zu depositionieren. Das ist ein mit kleinen Signalfeldern machbarer Kompromiss, aber es lässt die thermische Fläche verhungern, wenn dieselbe Schablone über die gesamte Platine verwendet wird.

Eine dünnere Paste auf HASL's bereits ungleichmäßiger Oberfläche verschärft das unvollständige Benetzen. Es steht einfach weniger geschmolzenes Lötzinn zur Verfügung, um in die Täler der gezackten Topologie zu fließen, was die Wahrscheinlichkeit der Einschluss von Flussmittel erhöht. Das Ergebnis sind höhere Leerraumraten auf Feinmasch-Panels mit HASL — genau die Boards, bei denen die thermische Leistung am kritischsten ist. Die glatte Oberfläche von ENIG eliminiert diesen Verstärkungseffekt. Ihre einheitliche Topologie ermöglicht vollständiges Benetzen auch bei reduzierten Pastemengen und macht das Schablondesign weniger zu einer Balance-Akt.

Wärmeübertragungsstabilität und langfristige Zuverlässigkeit

Das Hauptziel eines thermischen Pads ist es, die Wärme vom QFN-Chip auf die Leiterplatte zu übertragen, wo sie durch Kupferflächen oder Wärmetauscher abgeführt werden kann. Die Effizienz dieser Übertragung hängt von der thermischen Leitfähigkeit der Lötverbindung und der Vollständigkeit des physischen Kontakts ab. Leerstellen verschlechtern beides.

Jede Leerstelle ist eine Insel mit null thermischer Leitfähigkeit. Die Wärme muss um sie herum fließen, was den thermischen Widerstand lokal erhöht. Eine große Leerstelle oder eine Ansammlung kleinerer kann die Junction-Temperatur eines Bauteils im Betrieb um mehrere Grad Celsius erhöhen. Für Hochleistungsgeräte oder Bauteile, die nahe an ihren thermischen Grenzen arbeiten, ist dieser Anstieg der Unterschied zwischen zuverlässigem Betrieb und beschleunigtem Verschleiß. Ein Bauteil kann erste Funktionstests bestehen, aber anhaltende thermische Zyklen im Feld führen zu Lötzahnverschleiß, intermetallischem Wachstum oder outright thermal runaway.

Die niedrige Leerstellenquote von ENIG sorgt für einen stabilen, vorhersehbaren thermischen Widerstand im Lebenszyklus des Produkts. Die gleichmäßige Nickel-Lötverbindung, die beim Reflow entsteht, ist robust, und die Ebenheit, die während der Montage Leerstellen verhinderte, garantiert vollen Kontakt während thermischer Zyklen. Im Gegensatz dazu beginnen HASL-Verbindungen oft mit beeinträchtigtem thermischem Kontakt und verschlechtern sich weiter, da die gezackte Oberfläche das ungleichmäßige intermetallische Wachstum fördert. Für Leiterplatten mit strengen thermischen Anforderungen—wie LED-Treiber, Stromwandler oder RF-Verstärker—ist die Oberflächenbeschaffenheit kein Zufall. Sie bestimmt, ob das thermische Design wie geplant funktioniert.

Strategien zur Schablonenfensterung bei ENIG

Die Ebenheit von ENIG eröffnet Möglichkeiten, das Schablonendesign speziell für thermische Leistung zu optimieren. Die flache Oberfläche erlaubt es, Lötpaste sauber aus den Öffnungen zu lösen, was aggressive Fensterungs-Muster ermöglicht, die auf HASL unzuverlässig wären.

Der wichtigste Parameter ist das Flächenverhältnis, definiert als die Öffnungsfläche der Apertur dividiert durch die Wandfläche der Apertur; ein Verhältnis von 0,5 bis 0,6 ist ein üblicher Mindestwert für eine gute Paste-Freisetzung. Die glatte Oberfläche von ENIG vermindert die Reibung bei der Schablonentrennung, was es ermöglicht, sogar noch niedrigere Flächenverhältnisse zu verwenden. Wichtiger noch, sie ermöglicht „Fensterpaneel“-Muster—die Unterteilung der großen thermischen Pad-Öffnung in ein Raster kleinerer Öffnungen—ohne die Freisetzungsfehler, die bei einer groben HASL-Oberfläche auftreten würden.

Fensterartige Schablonen bieten zwei klare Vorteile. Erstens verbessern sie die Konsistenz der Pastenfreisetzung durch Erhöhung des Umfangs-zu-Flächen-Verhältnisses jeder Öffnung. Zweitens schaffen sie mehrere unterschiedliche Lötaufträge, die während des Reflows zusammenfließen und dem Flussmittel mehr Kanäle zum Entweichen geben als ein einzelner großer Auftrag. Eine gängige Strategie für ein 5mm-thermisches Pad ist ein 3×3- oder 4×4-Raster Quadrat-Öffnungen, die 80% bis 90% der Gesamtfläche abdecken. Die Zwischenräume zwischen den Quadraten werden während der kritischen Kollapsphase des Reflows als Ventile für Flussmittel genutzt.

Diese Strategie basiert auf der Ebenheit von ENIG. Bei HASL würde die gezackte Oberfläche inkonsistente Pastenfreisetzung über die Fensterleisten verursachen, was zu ungleichmäßigen Lötaufträgen und paradoxerweise mehr Leerstellen führt. ENIG ermöglicht es, die Schablone als Werkzeug zur Verringerung von Leerstellen zu nutzen, anstatt eine Quelle für Variabilität.

Während andere flache Oberflächen wie OSP oder Immerationssilber ähnliche Vorzüge bei der Pastenfreisetzung bieten, fehlt ihnen die Robustheit von ENIG. OSP kann oxidieren, wenn die Leiterplatten nicht umgehend montiert werden, und Immerationssilber kann anlaufen oder durch mehrere Reflows leidet. Die Goldschicht von ENIG bietet eine stabile, lötbare Oberfläche, die Handhabung, Verzögerungen und Nacharbeiten toleriert.

Die wahren Kosten des Umschaltens

Kosten sind der häufigste Einwand gegen ENIG, und es verdient eine präzise Antwort. Während ENIG teurer ist als HASL pro Leiterplatte, ist die Differenz kleiner und stärker vom Kontext abhängig, als viele denken. Für kleine bis mittelgroße Produktion (Stückzahlen von 100 bis 5.000 Platinen) ist der Zusatzkostenanteil messbar in Cent oder US-Dollar pro Stück, nicht in abstrakten Prozenten.

Typischerweise fügt ENIG $1.50 bis $3.00 pro Quadratfuß Leiterplattenfläche im Vergleich zu HASL hinzu. Für eine 100mm x 100mm Platine entspricht dies ungefähr $0.20 bis $0.40 pro Platine. Bei einer Charge von 500 Platinen beträgt der Gesamtdifferenz $100 bis $200. Bei einer Charge von 5.000 Platinen liegt sie bei $1.000 bis $2.000. Dies sind reale Kosten, aber sie sind endlich und vorhersehbar.

Die Kosten für eine einzelne Feld-Rücksendung sind jedoch nicht. RMA-Prozesse, Fehleranalysen, Ersatzgeräte und Reputationsschäden können leicht Zehntausende von Dollar pro Vorfall kosten und übertreffen die Gesamtkosten für den ENIG-Zuschlag für eine ganze Produktionscharge. Wenn ENIG auch nur einen durch thermisches Pad-Void verursachten Ausfall verhindert, rechnet sich die Investition. Für Produkte mit Hochleistungsbauteilen oder in anspruchsvollen Umgebungen ist die Wahrscheinlichkeit eines durch Void verursachten Ausfalls bei HASL nicht vernachlässigbar. ENIG treibt diese Wahrscheinlichkeit gegen Null.

Bei Low-Power-Anwendungen, bei denen ein QFN weit unter seinen thermischen Grenzen arbeitet, oder bei nicht-kritischen Produkten, bei denen gelegentliche Ausfälle tolerierbar sind, kann HASL eine akzeptable Wahl sein. Das Void wird trotzdem auftreten, aber wenn die thermische Reserve groß genug ist, funktioniert das Bauteil trotzdem. Es ist eine Risikoabwägung, keine technische Gleichwertigkeit. ENIG eliminiert das Risiko; HASL erfordert die Reserve, um es aufzufangen.

Die Argumentation zugunsten von Führungskräften

Das Argument für ENIG ist nicht, dass es eine „Premium“-Oberfläche ist. Das Argument ist, dass es ein spezifisches, vorhersehbares Fehlerbild löst, das HASL nicht kann. Die Kausalkette ist direkt: Die gezackte Topologie von HASL bildet Lötflux ein, wodurch Voids unter den thermischen Pads des QFN entstehen. Diese Voids verschlechtern den Wärmeübergang, erhöhen die Sperrschicht-Temperaturen und führen zu Bauteilausfällen im Einsatz. Die konforme Planarität von ENIG ermöglicht es dem Flux zu entweichen und das Lötzinn vollständig zu benetzen, wodurch die Voids eliminiert und die thermische Stabilität gewährleistet wird.

Beim Präsentieren vor der Führung ist der Rahmen die Risikominderung. Die bescheidene Kosten von ENIG ist eine Investition, um die viel größeren, unvorhersehbaren Kosten von Feldrücksendungen, Garantieansprüchen und Neudesigns zu vermeiden. Der Mechanismus ist bewährt, die Kosten differenz sind gering, und die Alternative ist, einen bekannten Fehlermechanismus zu akzeptieren und zu hoffen, dass Ihre thermische Reserve groß genug ist, um ihn aufzufangen.

Auf den feinpositionierten, hochthermischen Platinen, bei denen QFNs unerlässlich sind, ist Hoffnung keine verlässliche Ingenieursstrategie.