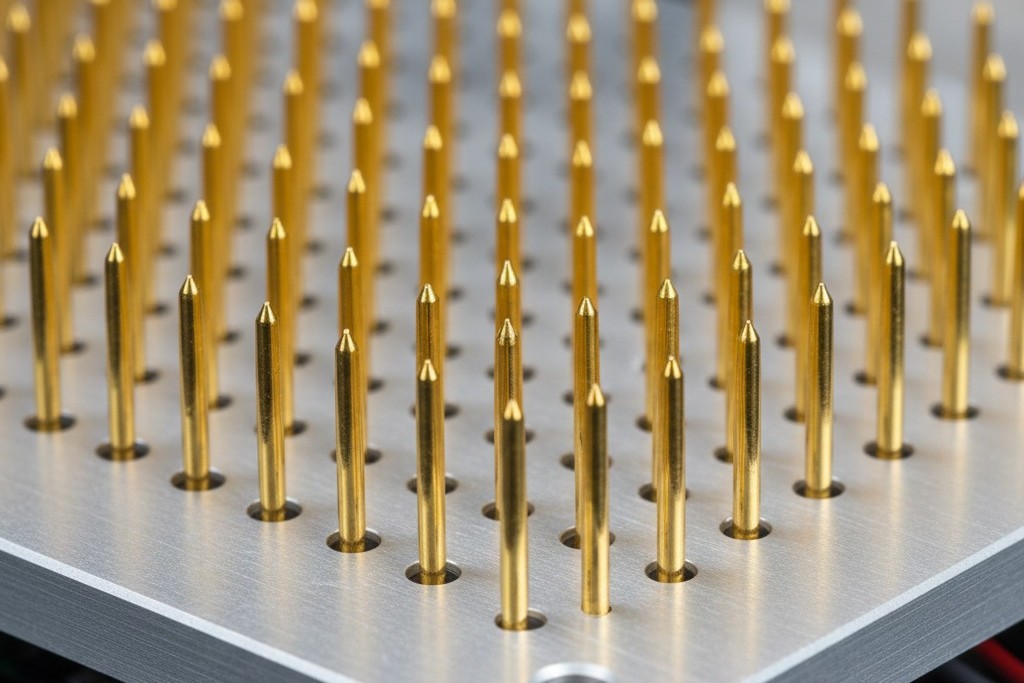

Stellen Sie sich ein MedTech-Startup im Jahr 2018 vor. Sie sind drei Wochen vor einer FDA-Einreichungsfrist und haben eine Produktionsserie von 2.000 Einheiten, die unbedingt funktionieren muss. Um ihre Ernsthaftigkeit gegenüber Investoren zu beweisen, bestellten sie den "Goldstandard" des Fertigungstests: eine maßgeschneiderte In-Circuit-Test (ICT)-Vorrichtung. Es ist ein wunderschönes Stück gefrästes Aluminium, mit Hunderten von Löchern für federbelastete Sonden, entworfen, um jeden einzelnen Widerstand und Kondensator auf der Platine zu überprüfen. Es kostete $35.000 und benötigte acht Wochen für die Fertigung.

Aber als die Vorrichtung schließlich am Verladebereich ankommt, gibt es ein Problem. Das Platinenlayout musste in "Rev B" leicht geändert werden, um ein thermisches Problem zu beheben. Die Befestigungslöcher verschoben sich um drei Millimeter.

Die Vorrichtung ist jetzt ein 35.000-Dollar-Briefbeschwerer. Sie kann nicht modifiziert werden; sie muss verschrottet werden. Das Startup hat $35k und zwei Monate Laufzeit verbrannt und hat noch nicht eine einzige Platine getestet.

Dieses Szenario spielt sich ständig in der Hardwareentwicklung ab. Ingenieure sind darauf trainiert, "100% Abdeckung" zu suchen und greifen oft auf die schweren Werkzeuge zurück, die von Giganten wie Apple oder Dell verwendet werden. Aber Physik ist einfach im Vergleich zur Ökonomie. Wenn Sie 500, 2.000 oder sogar 5.000 Einheiten bauen, versagt die Mathematik des traditionellen "Big Iron"-Tests. Sie brauchen eine Strategie, die Flexibilität über Geschwindigkeit und funktionale Realität über strukturelle Perfektion stellt.

Warum der "Goldstandard" Sie im Stich lässt

In der Massenfertigung – denken Sie an 100.000 Einheiten pro Monat – ist ICT König. Eine "Nagelbett"-Vorrichtung klemmt die Platine fest, und in sechs Sekunden sagt sie Ihnen genau, welcher 0402-Widerstand den falschen Wert hat. Es ist schnell, präzise und unglaublich teuer. Die Non-Recurring Engineering (NRE)-Kosten für die Vorrichtung, Programmierung und Debugging können leicht $15.000 bis $50.000 erreichen. Wenn Sie eine Million Einheiten bauen, amortisieren sich diese Kosten auf Cent pro Platine. Wenn Sie 1.000 Einheiten bauen, zahlen Sie eine $15-Steuer auf jedes einzelne Gerät nur für das Privileg, es zu testen.

Und hier verwechseln viele Teams "Burn-In" mit "Test". Sie könnten versucht sein, umfangreiche Burn-In-Racks anzufordern, um frühe Ausfälle zu erfassen, in der Annahme, dass dies die Notwendigkeit einer Vorrichtung ersetzt. Tut es nicht. Burn-In ist ein Stresstest, um frühe Ausfälle – Komponenten, die nach 48 Stunden Hitze versagen – zu erkennen. Es sagt Ihnen, ob die Platine hält. Es sagt Ihnen nicht, ob es richtig gebaut wurde von Anfang an. Sie können kein Board einbrennen, das eine Lötbrücke auf der Stromschiene hat; Sie würden nur ein Loch in die Leiterplatte brennen. Sie benötigen dennoch eine Möglichkeit, die Bauqualität zu überprüfen, ohne das Aluminium-Ungetüm zu kaufen.

Bei Kleinserien ist die Zykluszeit irrelevant. Fixkosten und Starrheit sind die eigentlichen Feinde. Ein Bed of Nails erfordert ein „verriegeltes“ Design. Wenn Sie einen Testpunkt verschieben, ist die Vorrichtung unbrauchbar. In der chaotischen Welt der Neueinführung von Produkten (NPI), wo Rev C innerhalb eines Monats auf Rev B folgt, ist es ein strategischer Fehler, Ihr Design für eine Vorrichtung zu sperren. Sie benötigen eine Testmethode, die sich so schnell anpassen kann, wie Ihr Layout-Designer Leiterbahnen verlegt.

Die Flying Probe: Zeit gegen Geld tauschen

Die unmittelbare Alternative zur festen Vorrichtung ist die Flying Probe. Stellen Sie sich eine große Maschine vor, bei der statt eines gleichzeitigen Klammerns von Hunderten von Nägeln vier bis acht Roboterarme um das Board wirbeln und nacheinander die Testpunkte berühren. Es sieht aus wie ein Sci-Fi-Operationsroboter.

Das Besondere hier ist, dass es keine Vorrichtung gibt. Sie laden die CAD-Daten (die ODB++- oder Gerber-Dateien) in die Maschine, sagen ihr, wo die Bauteile sind, und sie ermittelt, wie sie getestet werden. Wenn Sie in der nächsten Revision einen Widerstand verschieben, laden Sie einfach eine neue Datei hoch. Die NRE sinkt von $20.000 auf vielleicht $2.000 für die Einrichtung. Der Kompromiss ist natürlich die Zeit. Während ein Bed of Nails ein Board in Sekunden testet, kann eine Flying Probe je nach Bauteildichte drei bis sechs Minuten pro Board benötigen.

Rechnen Sie nach. Wenn Sie 1.000 Einheiten bauen, sind vier zusätzliche Minuten pro Board ungefähr 66 Stunden Maschinenzeit. Das ist vernachlässigbar im Vergleich zu den Wochen, die Sie auf die Fertigung einer Vorrichtung warten würden. Allerdings hat die Flying Probe eine deutliche Einschränkung: Sie ist primär ein struktureller Test. Sie prüft, ob die Bauteile vorhanden sind und ob die Lötstellen verbunden sind. Sie kann das Board im Allgemeinen nicht einschalten und mit der Firmware kommunizieren, weil sie nicht alle Strom- und Datenpins gleichzeitig verbunden halten kann. Sie sagt Ihnen, dass der Körper zusammengebaut ist, aber nicht, ob das Gehirn lebt.

Funktionstest: Startet es tatsächlich?

Dies führt zu einer wichtigen Erkenntnis für Hardware in Kleinserien: Die Abdeckung durch Funktionstests (FCT) ist oft wertvoller als die strukturelle Abdeckung. Sie können ein Board haben, bei dem jede Lötstelle perfekt ist, jeder Widerstand 10 kOhm misst, und das Board funktioniert trotzdem nicht, weil der Quarzoszillator die falsche Frequenz hat oder der Flash-Speicher ausfällt.

Betrachten Sie den Vorfall „Ghost in the Flux“. Eine Charge von Boards fiel im Feld intermittierend aus und verursachte Chaos. Die strukturellen Tests bestanden jede einzelne Einheit. Es stellte sich heraus, dass der Auftragshersteller einen speziellen „No-Clean“-Flussmittel verwendete, der bei hoher Luftfeuchtigkeit (wie 90% in einem nicht klimatisierten Lager) leicht leitfähig wurde. Kein Widerstandsmessgerät hätte das erkannt. Nur ein funktionaler Stresstest – Einschalten und Ausführen – entdeckte den Fehler.

Sie müssen „Fertigungstest“ von „Zertifizierung“ trennen. Kunden geraten oft in Panik und fragen, ob der Funktionstest FCC- oder UL-Konformität abdeckt. Tut er nicht. Konformität ist eine rechtliche Prüfung, die einmal von einem spezialisierten Labor durchgeführt wird. Der funktionale Fertigungstest ist eine existenzielle Prüfung, die an jeder Einheit durchgeführt wird: Startet sie? Kann sie kommunizieren? Sind die Spannungsversorgungen stabil? Für eine Serie von 2.000 Einheiten ist es unendlich wertvoller zu wissen, dass Ihr Gerät startet und über USB kommuniziert, als zu wissen, dass R204 genau innerhalb der 1% Toleranz liegt.

Strategie: Firmware ist kostenlos, Aluminium ist teuer

Die clevere Strategie für Kleinserienproduktion ist Co-Design. Sie ersetzen die teure Aluminiumvorrichtung durch kostenlose Firmware. Das ist nichts, was Sie nachträglich anbringen können; es muss im Schaltplan enthalten sein.

Sie müssen einen „Factory Mode“ in Ihr Gerät einbauen. Dies ist ein spezieller Firmware-Zustand, der durch eine physische Aktion ausgelöst wird – einen GPIO-Pin auf Low ziehen, einen Knopf beim Start gedrückt halten oder einen bestimmten Befehl über UART empfangen. Wenn das Board in diesem Modus aufwacht, sollte es nicht auf einen Benutzer warten, sondern sofort einen Selbsttest durchführen. Es prüft seine eigenen internen Spannungen, pingt den Beschleunigungssensor an, um zu sehen, ob er reagiert, versucht, in den EEPROM zu schreiben und daraus zu lesen, und meldet dann das Ergebnis.

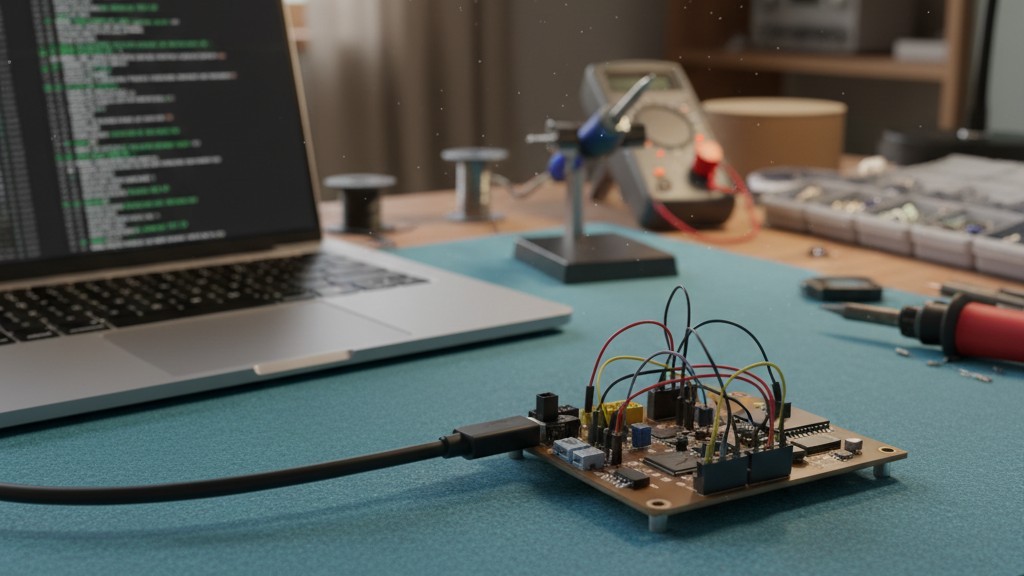

Physisch ist das einfach. Sie brauchen kein $50k-Rack. Sie benötigen ein USB-Kabel, eine einfache Pogo-Pin-Klammer für den Debug-Header (Tag-Connect ist hier eine große Hilfe) und einen Laptop, auf dem ein Python-Skript läuft. Wenn Sie es schick wollen, verwenden Sie einen Raspberry Pi. Der Bediener steckt es ein, das Skript hört auf die „Ich bin am Leben“-Meldung der Firmware und protokolliert die Seriennummer in einem Google Sheet. Gesamthardwarekosten: $200. Gesamte NRE: eine Woche Zeit Ihres Firmware-Ingenieurs.

Aber Sie müssen brutal ehrlich sein, was die „Physikalität“ davon angeht. Wenn Sie den USB-Anschluss hinter einer Halterung verstecken oder wenn der Debug-Header unter einer Batterie vergraben ist, haben Sie den Prozess unterbrochen. Ich werde Ihnen nicht beibringen, wie man den Python-Code schreibt – das ist Standardhausaufgabe – aber ich sage Ihnen, dass wenn Sie diese Testpunkte am Rand der Platine nicht freilegen, Sie sich entscheiden, später Geld für Röntgenaufnahmen auszugeben.

Der Mensch in der Schleife

Es gibt eine hartnäckige Fantasie unter technikoptimistischen Gründern von „Lights Out Manufacturing“ – einer Fabrik, in der Roboter alles erledigen. In Wirklichkeit ist bei einer Serie von 3.000 Einheiten ein menschlicher Bediener immer günstiger als ein Roboterarm. Ihre Teststrategie muss für einen Menschen ausgelegt sein, der müde, gelangweilt ist und seit sechs Stunden Kabel einsteckt.

Wenn Ihr Test vom Bediener verlangt, zwölf verschiedene Stecker manuell einzustecken, garantieren Sie einen Fehler. Ich habe Linien gesehen, in denen Bediener, erschöpft von der Wiederholung, begannen, DB9-Stecker schräg einzustecken und dabei die Header auf der Platinen-Seite beschädigten. Bei Platine #50 zerstörte der „Test“ tatsächlich das Produkt.

Entwerfen Sie für die menschliche Hand. Verwenden Sie kodierte Stecker, die nicht verkehrt herum eingesteckt werden können. Verwenden Sie einen Barcode-Scanner, damit sie keine Seriennummern eintippen müssen. Und am wichtigsten: Minimieren Sie die physischen Aktionen, die zum Starten des Tests erforderlich sind. Idealerweise stecken sie ein Kabel ein und der Test startet automatisch. Wenn sie auf einem Bildschirm „Start“ klicken müssen, werden sie es irgendwann vergessen oder zweimal klicken.

Das Urteil „Kosten der Flucht“

Dies ist eine nüchterne Risikoberechnung. Wir nennen es die „Kosten der Flucht“. Wenn Sie $50.000 für eine vollständige ICT-Vorrichtung ausgeben, könnten Sie 99,9% der Defekte erfassen. Wenn Sie $2.000 für ein intelligentes funktionales Testsetup ausgeben, könnten Sie 99,0% erfassen.

Ist dieser Unterschied von 0,9% $48.000 wert? Wenn Sie Herzschrittmacher bauen, ja. Wenn Sie IoT-Verbrauchergeräte bauen, bei denen ein Ausfall im Feld nur bedeutet, eine Ersatz-Einheit für $50 zu verschicken, dann absolut nicht. Lassen Sie nicht zu, dass die Jagd nach theoretischer Perfektion Ihre Produktionsserie in den Ruin treibt. Integrieren Sie den Test in den Code, respektieren Sie den menschlichen Bediener und versenden Sie die Hardware.