Sie haben wahrscheinlich diese eine perfekte Platine in Ihren Händen gehalten. Sie kam per Expresskurier, sorgfältig in antistatischem Luftpolsterfolie verpackt, mit einem Hauch von Isopropylalkohol und Triumph riechend. Sie startete beim ersten Versuch. Die LEDs blinkten in der richtigen Abfolge. Die Spannungsversorgungen lagen stabil bei 3,3 V. Sie unterschrieben die Freigabe, genehmigten die Produktions charge von 5.000 Einheiten und gingen schlafen, in dem Glauben, die harte Arbeit sei vorbei.

Sechs Wochen später stehen Sie in einem Lager und betrachten Paletten mit totem Inventar. Die Produktionslinien scheitern mit einer Rate von 15%. Der Vertragshersteller (CM) weist auf Ihre Unterschrift auf der Freigabe der Erststückprüfung (FAI) hin und behauptet, sie hätten genau das gebaut, was Sie genehmigt hatten. Technisch gesehen könnten sie Recht haben. Die Katastrophe entstand nicht durch ein schlechtes Design. Es geschah, weil das "Goldene Muster" eine Lüge war. Es wurde wahrscheinlich von einem Meistertechniker manuell zusammengebaut oder nachbearbeitet, der eine driftende Pick-and-Place-Maschine oder einen kühlenden Reflow-Ofen kompensierte. Das Muster bewies, dass es funktionierte, aber es bewies nichts darüber, ob die Prozess stabil war.

Die Lüge des Kontrollkästchens

Der standardisierte Branchen-FAI-Bericht ist ein bürokrischer Schutzschild, kein technisches Werkzeug. Er kommt meist als PDF mit einer Liste von Bauteilkennzeichnungen—R1, C4, U2—neben einer Spalte mit Häkchen, die „Bestanden“ bezeichnet. Dieses Dokument sagt Ihnen absolut nichts aus. Ein Kontrollkästchen zeigt nicht an, dass ein Kondensator technisch im Toleranzbereich liegt, aber knapp vor dem Versagen steht. Es sagt Ihnen nicht, dass das Lotpasten-Drucken unzureichend war, sondern nur "gut genug", um einen Einzel-Test beim Einschalten zu bestehen. Es ist eine binäre Vereinfachung einer analogen Realität.

Wenn Sie sich auf einen binären "Bestanden/Nicht bestanden"-Bericht verlassen, akzeptieren Sie eine Black-Box. Sie vertrauen darauf, dass die Definition des Anbieters von "Bestanden" mit der langfristigen Überlebensfähigkeit Ihres Produkts übereinstimmt. Oft ist das nicht der Fall. In der Unterhaltungselektronik bedeutet "Bestanden" häufig, dass die Komponente vorhanden ist und die Lötstelle glänzt. Aber wenn Sie medizinische IoT-Geräte oder Automotive-Sensoren bauen, ist "glänzend" kein Kriterium. Sie müssen wissen, ob der 10uF-Kondensator tatsächlich 10uF hat oder ob er eine günstigere 8,2uF-Ersatz ist, der bei Erwärmung des Geräts an Kapazität verliert und ausfällt.

Hier sollte Ihre Lieferkette-Ängste eine Datenanfrage und keine bloße Zusicherung auslösen. Wenn Sie sich Sorgen um gefälschte Teile oder stille Substitutionen machen — eine berechtigte Angst im aktuellen Versorgungsklima — bringt ein Häkchen keinen Schutz. Nur Rohdaten offenbaren den Austausch.

Die Wahrheit liegt im Drift

Echte Validierung der Technik erfordert gemessene Werte. Ein Bester PCBA FAI-Bericht weicht vom Standard ab, weil er tatsächliche Parameterdaten vom LCR-Messgerät für passiven Komponenten liefert. Dieser Unterschied klingt subtil, aber er trennt einen Prototyp, der zufällig funktioniert, von einem Produkt, das absichtlich funktioniert.

Betrachten Sie das Szenario „Silent Cap Swap“. Sie spezifizieren einen hochwertigen Murata-Kondensator mit einem bestimmten Äquivalenten Serienwiderstand (ESR), um Ripple-Strom in einer Stromversorgung zu bewältigen. Der CM, der mit einem Mangel konfrontiert ist, tauscht ihn gegen eine generische Alternative mit derselben Kapazität, aber doppeltem ESR. Ein Standard-Kontinuitätstest sagt „Durchgang“. Das Gerät geht an. Aber der Ripple-Strom erzeugt überschüssige Wärme, die die Platine innerhalb von drei Monaten von innen heraus kocht.

Wenn Sie die gemessenen Werte hätten, würden Sie den Fingerabdruck des Austauschs sofort erkennen. Ein LCR-Messgerät bestätigt nicht nur die Kapazität; es zeigt die sekundären Eigenschaften, die die Qualität der Komponenten definieren. Wenn Sie eine Reihe von 10k-Widerständen messen, die genau 9,98k, 9,99k und 10,01k sind, wissen Sie, dass der Prozess unter Kontrolle ist. Wenn sie 9,5k, 10,5k und 9,1k messen, liegt das technisch gesehen innerhalb einer Toleranz von 5%, aber die Varianz schreit, dass die Rolle von minderer Qualität ist oder der Maschineneinleger instabil ist.

Diese Daten ermöglichen es Ihnen, Entscheidungen zu treffen, bevor die Platinen überhaupt eintreffen. Bei Hochfrequenz-RF-Designs sind zum Beispiel die Induktivitätswerte im Abstimmnetzwerk entscheidend. Wenn der FAI-Bericht zeigt, dass die Induktoren durchgängig im unteren Bereich der Toleranz liegen—sagen wir 1,8nH statt 2,0nH—können Sie Ihre Firmware-Trim-Werte anpassen, um zu kompensieren, noch bevor Sie die Hardware auspacken. Sie hören auf, auf Fehler zu reagieren, und beginnen, um eine bekannte Variable zu entwickeln.

Die unsichtbare Lötstelle

Visuelle Inspektion ist funktionell für moderne Elektronik nutzlos. Wenn Ihre Platine einen Ball Grid Array (BGA) oder ein Quad Flat No-Lead (QFN)-Gehäuse enthält, können Sie die kritischsten Verbindungen nicht sehen. Sie sind unter dem Bauteilkörper verborgen. Ein Techniker mit Mikroskop kann die äußere Fase eines QFN inspizieren, aber er kann nicht die Massefläche darunter sehen, die für 80% der thermischen Dissipation verantwortlich ist.

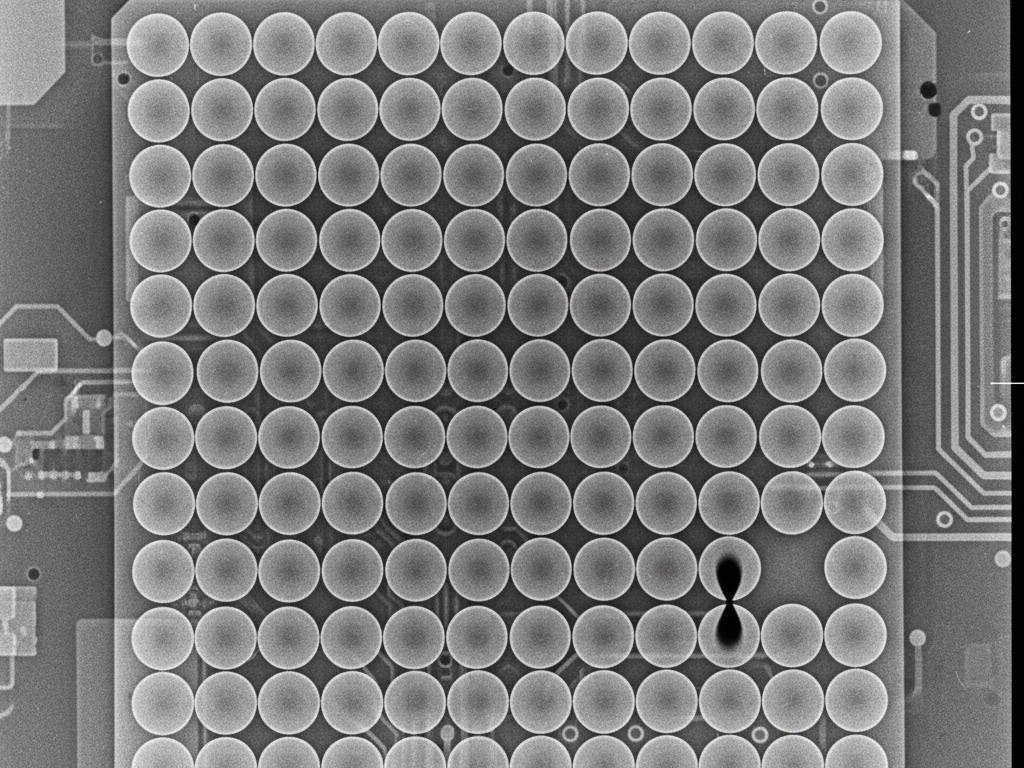

Sie müssen Röntgen-Durchlässigkeit verlangen. Ohne sie setzen Sie auf das Reflow-Profil. Ein häufiger Fehler bei BGAs ist das „Head-in-Pillow“-Versagen, bei dem die Lötperle sich verformt, aber nicht vollständig mit dem Paste verschmilzt. Elektrisch könnte sie beim First Article Test Kontakt haben. Aber nach thermischem Zyklus—ein-, zweimal das Gerät ein- und ausschalten—bricht die Verbindung und die Platine stirbt. Das ist die eigentliche Ursache dieser nervigen „intermittierenden Fehler“, die Field Units plagen, bei denen ein Gerät funktioniert, bis Sie es antippen oder erhitzen.

Ein ordnungsgemäßer FAI-Bericht beinhaltet automatisierte Röntgeninspektionsbilder und, entscheidend, Daten über das Blasenvolumen. Der IPC-A-610-Standard erlaubt ein gewisses Volumen—typischerweise bis zu 25%, abhängig von der Klasse. Sie benötigen keine null Blasen; Physik erlaubt kaum Perfektion. Aber Sie müssen wissen, ob Sie bei 5% oder 24% sind. Wenn der Bericht zeigt, dass Ihre Haupt-FPGA 22% Blasen auf den Versorgungskugeln hat, ist diese Platine eine tickende Bombe, selbst wenn sie den Funktionstest bestanden hat. Röntgenbilder verwandeln einen „Black Box“-Prozess in eine quantifizierbare Risikoanalyse.

Das Gerät validieren, nicht die Hand

Das ultimative Ziel der First Article Inspection ist nicht, dass eins Brettarbeiten. Es ist zu überprüfen, dass die Maschine kann 5.000 davon ohne menschliches Eingreifen bauen. Die “Goldene Muster”-Falle funktioniert, weil ein erfahrener Mensch die Fehler einer Maschine an einer einzigen Einheit beheben kann. Sie können einen tombstoned 0402-Widerstand manuell anpassen, eine kalte Lötstelle mit einer Heißluftstation reflowen und das Flussmittelrückstand reinigen, bis es perfekt aussieht.

Sie müssen die Rohdaten der Maschinenplatzierung sehen. Suchen Sie nach Fotos, die die Komponenten-Ausrichtung im Verhältnis zu den Pads zeigen. vor Reflow- oder hochvergrößerte automatisierte optische Inspektionsbilder (AOI). Wenn die Teile durchgehend um 10 Grad nach links verschoben sind, driftet die Bestückungsmaschine. Ein Mensch könnte sie für die Probe wieder in Position bringen, aber die Maschine wird das für die Serienproduktion nicht tun.

Wenn Sie die FAI überprüfen, prüfen Sie den Prozess. Sie suchen nach Beweisen dafür, dass das Reel korrekt geladen wurde, dass die Düsengröße für das Paket geeignet war und dass die Zonentemperaturen des Reflow-Ofens dem Profil entsprachen. Wenn der Anbieter keine Daten vorlegen kann, die belegen, dass die Maschine die Arbeit ausgeführt hat, nehmen Sie an, dass die Probe per Hand gebaut wurde.

Technische Proaktivität

Wenn Sie dies lesen, wissen Sie bereits, wofür das Akronym FAI steht. Was zählt, ist die Verschiebung des Denkens vom „Warenempfang“ zum „Datenerhalt“.

Behandeln Sie den FAI-Bericht als Debugging-Wanat, nicht als Versanddokument. Wenn Sie einen Bester PCBA-Bericht mit gemessenen Werten, Röntgendichtekarten und hochauflösenden Platzierungsfotos erhalten, halten Sie die Gesundheitsmetriken Ihrer gesamten zukünftigen Produktionscharge in den Händen. Nutzen Sie diese Daten, um Ihre Toleranzen zu verschärfen, Ihr thermisches Management anzupassen oder einen Komponentenlieferanten abzulehnen, der aus dem Ruder laufende Teile verschickt. Die Analyse eines PDFs kostet Minuten; die Nacharbeit von 5.000 Einheiten kann Ihre Karriere beenden.