Die gefährlichste Komponente auf einer Mixed-Signal-Leiterplatte ist weder das BGA noch das QFN mit der thermischen Fläche. Es ist das RF-Abschirmgehäuse. Während Ingenieure wochenlang Impedanzanpassung und Antennenabstimmung simulieren, wird die physische Abschirmung oft als Nachgedanke in das Layout eingefügt – eine einfache Metallbox, die mit einer durchgehenden Linie aus Lötpaste auf der mechanischen Schicht gezeichnet wird.

Dieser „Nachgedanke“ ist eine Fertigungszeitbombe. Wenn eine Produktionslinie stillsteht, weil 15% der Platinen den Vibrationstest nicht bestehen, oder wenn ein 0201-Kondensator drei Monate nach dem Einsatz mysteriös einen Kurzschluss verursacht, ist der Schuldige fast immer der Abschirmungs-Montageprozess. Das Problem liegt selten an der Abschirmwirkung selbst. Es liegt daran, dass man nicht anerkennt, dass eine Abschirmung ein massiver thermischer Kühlkörper und eine Gasfalle ist. Wenn Sie eine Abschirmfläche entwerfen, ohne die Fluiddynamik von geschmolzenem Lot zu berücksichtigen, bauen Sie keinen Faradayschen Käfig. Sie bauen einen Perlengenerator.

Der unsichtbare Feind: Lötperlen

Der Ausfallmechanismus ist einfach, heftig und mikroskopisch. Wenn Sie eine Standardlinie aus Lötpaste für einen Abschirmrahmen auftragen, entsteht eine nasse Abdichtung gegen die Leiterplattenoberfläche. Während des Reflows wird das Flussmittel in dieser Paste flüchtig und muss entweichen. Bei einer typischen Bauteilverbindung entweicht das Gas an den Rändern. Unter einer schweren Abschirmwand mit einer durchgehenden Pasteperle wird das Gas jedoch eingeschlossen.

Der Druck baut sich auf, bis er effektiv explodiert und winzige Kugeln aus geschmolzenem Lot unter der Abschirmwand herausschleudert. Dies sind „Lötperlen“. In den schlimmsten Fällen – oft bei hochvolumigen Automobilserien – schwimmen diese Perlen auf einem Flussmittelpolster über die Platinenoberfläche. Sie setzen sich schließlich unter nahegelegene Bauteile wie 0201-Passive oder IC-Pins mit feinem Raster fest und verursachen einen harten Kurzschluss. Da die Perle oft verkeilt ist unter im Bauteilkörper, wird sie von der standardmäßigen automatischen optischen Inspektion (AOI) übersehen. Auch die Röntgeninspektion ist kein Allheilmittel; auf einer dichten Platine mit Masseflächen kann eine kleine Lötperle leicht im Rauschen verborgen bleiben. Die einzige wirkliche Lösung ist, die Bildung der Perle von vornherein zu verhindern.

Aperture Engineering: Der 1:1-Fehlschluss

Der häufigste Fehler beim Abschirmungsdesign ist ein 1:1-Verhältnis zwischen Kupferpad und Schablonenaussparung. Wenn das Pad 1 mm breit ist, fordert der Ingenieur eine 1 mm breite Pastenablage an. Das ist ein Fehler. Eine Abschirmung benötigt keine hermetische Lötversiegelung, um als EMI-Blocker zu funktionieren; sie benötigt elektrische Kontinuität und mechanische Fixierung.

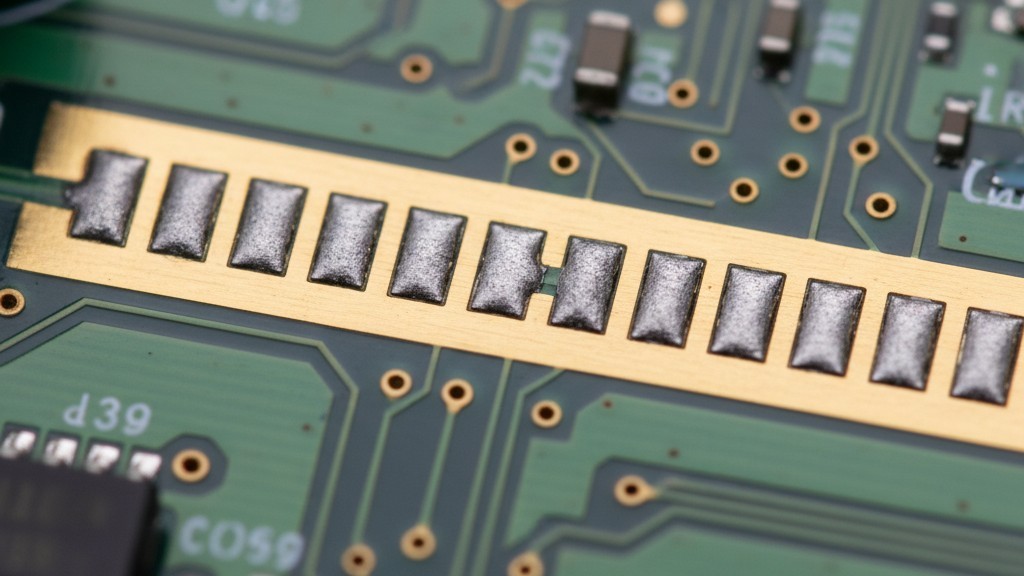

Um die Perlenbildung zu eliminieren, müssen Sie die Abdichtung durchbrechen. Die Schablonenaussparung sollte niemals eine durchgehende Linie sein. Stattdessen muss sie segmentiert sein. Standard-IPC-7525-Richtlinien und praktische Erfahrungen in der SMT-Linie weisen auf ein „gestricheltes Linien“- oder „Fensterglas“-Muster hin. Durch die Aufteilung der Pastenablage in Segmente mit kleinen Lücken (typischerweise 0,3 mm bis 0,5 mm) schaffen Sie einen Schornstein für das Entweichen von Flussmittelgasen. Dies reduziert den hydraulischen Druck während des Reflows und hält das Lot dort, wo es hingehört.

Designer wehren sich hier oft, aus Angst, dass RF-Energie durch die Lücken entweichen könnte. Für Standard-Frequenzen im kommerziellen Bereich (unter 6 GHz) ist dies weitgehend ein Mythos. Die Signallänge ist viel größer als die 0,3 mm Lücke im Lot. Es sei denn, Sie arbeiten in extremen Millimeterwellen-Anwendungen, erlaubt die Physik der Welle nicht, durch eine so kleine Öffnung zu passieren. Das Risiko eines Kurzschlusses durch eine Lötperle ist ein 100% funktionaler Ausfall; das Risiko von RF-Leckagen durch eine segmentierte Lötverbindung ist statistisch vernachlässigbar. Priorisieren Sie die Ausbeute.

Außerdem müssen Sie das Pastenvolumen reduzieren. Eine Abschirmung sitzt auf dem Lot; sie hat keine Anschlüsse, die darin „versinken“. Ein 1:1-Volumen führt oft dazu, dass die Abschirmung schwimmt oder kippt (Verlust der Ko-Planarität). Die Reduzierung der Abdeckung auf 50-60% der Pad-Fläche ist normalerweise der optimale Bereich. Für extrem empfindliche Layouts kann die Verwendung einer „umgekehrten Home-Plate“-Aussparungsform überschüssiges Lot von der inneren Kante der Abschirmung wegziehen und so die Chance interner Perlenbildung weiter verringern.

Architektur: Das „Black Box“-Problem

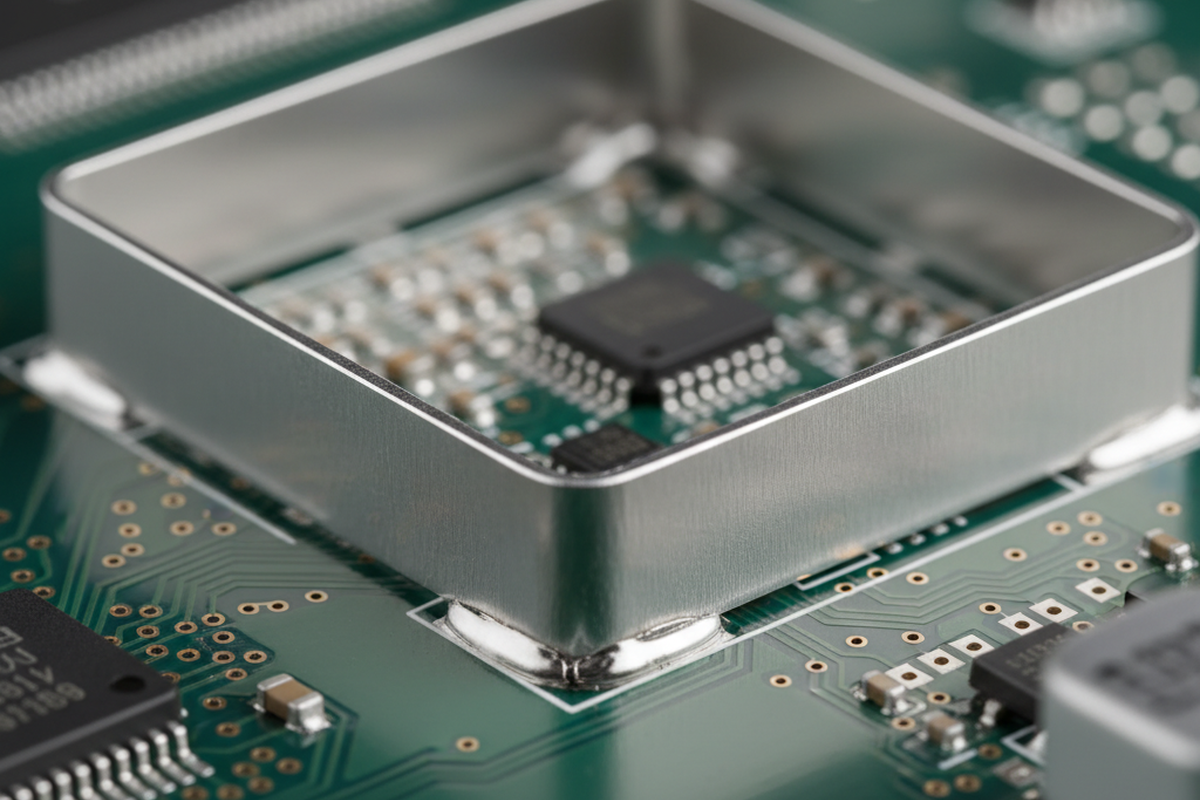

Über die Schablone hinaus bestimmt die physikalische Architektur des Shields die Zuverlässigkeit des Geräts. Es besteht eine große Versuchung, einteilige Shields (eine einzelne gestanzte Metallabdeckung, die direkt auf die Platine gelötet wird) zu verwenden, da sie günstiger sind und ein niedrigeres Profil haben. Allerdings verwandelt ein einteiliges Shield die darunterliegende Schaltung in eine Black Box.

Sobald diese Abdeckung verlötet ist, ist eine Sichtprüfung unmöglich. Noch kritischer: Eine Reinigung ist unmöglich. Wenn Sie ein wasserlösliches Flussmittel oder sogar ein „No-Clean“-Flussmittel in einer feuchten Umgebung verwenden, müssen Sie bedenken, was mit den Rückständen passiert, die unter der Abdeckung eingeschlossen sind. Hat das Shield eine nahezu null Standoff-Höhe, kann die Waschchemie nicht darunter fließen. Das Flussmittel bleibt aktiv und sammelt sich um empfindliche Leiterbahnen. Mit der Zeit – insbesondere bei Wearables oder medizinischen Geräten, die Körperwärme und Feuchtigkeit ausgesetzt sind – führt dieser Rückstand zu dendritischem Wachstum und elektrochemischer Migration. Die Schaltung zerstört sich selbst.

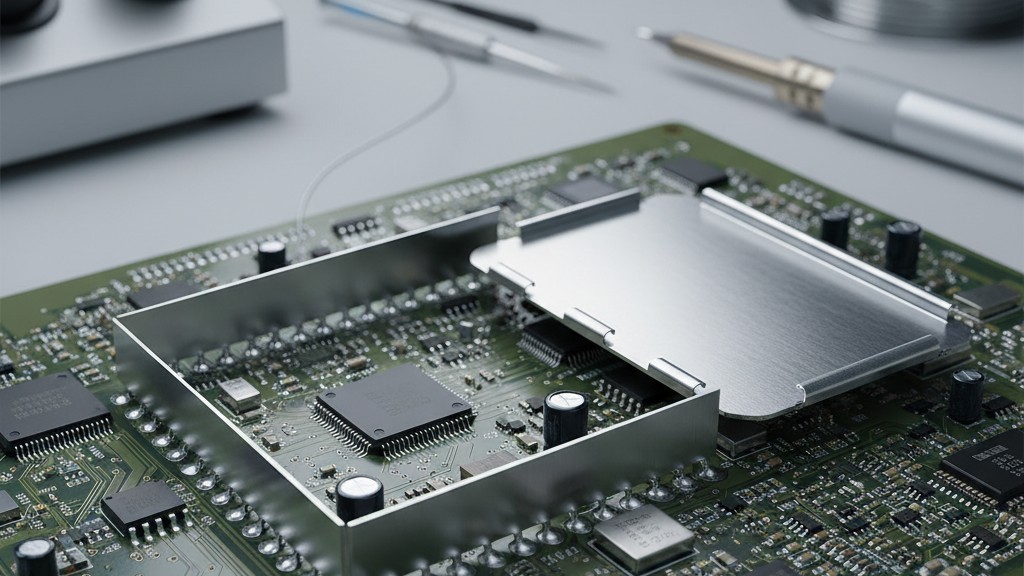

Wenn Zuverlässigkeit oberste Priorität hat, verwenden Sie ein zweiteiliges System: einen Rahmen (Zaun), der auf die Platine gelötet wird, und einen aufsteckbaren Deckel. Dies ermöglicht eine vollständige Sichtprüfung der Reflow-Lötstellen und eine gründliche Reinigung der Flussmittelrückstände, bevor der Deckel aufgesetzt wird. Ja, die Stückliste (BOM) ist dadurch teurer. Aber die Kosten, eine fertige Platine zu verschrotten, weil ein $0,05-Regler in einer versiegelten Abdeckung ausgefallen ist – was eine Nacharbeit mit Heißluft erfordert, die Pads abhebt und die Leiterplatte zerstört – sind unendlich höher.

Für Prototypen oder Platinen, die häufigen Zugriff erfordern, sollten Sie SMT-Shield-Clips in Betracht ziehen. Diese kleinen Federkontakte halten eine Abdeckung ohne durchgehenden Lötkranz an Ort und Stelle. Sie eliminieren das Risiko von Lotperlen vollständig, da es keine lange Paste-Linie gibt, und ermöglichen das einfache Entfernen des Shields während des Debuggings. Auch wenn sie möglicherweise nicht die gleiche Vibrationsfestigkeit wie ein verlöteter Rahmen für Luft- und Raumfahrtanwendungen bieten, sind sie für Unterhaltungselektronik, bei denen Nacharbeitbarkeit ein verstecktes Kriterium ist, oft überlegen.

Das thermische Durchdringen

Dann gibt es noch die Thermodynamik des Reflow-Ofens. Ein Metall-RF-Shield ist im Wesentlichen ein Kühlkörper. Es hat eine hohe thermische Masse im Vergleich zu den winzigen Widerständen und Kondensatoren in seiner Umgebung. Wenn Ihr Reflow-Profil aggressiv ist – also die Hitze schnell ansteigt – erreichen die kleinen Bauteile die Liquidustemperatur lange bevor das Shield es tut.

Dies führt zu „kalten Lötstellen“. Das Lot auf den Shield-Pads kann zwar schmelzen, aber die Shield-Wand selbst ist nicht heiß genug, um das Lot aufzunehmen. Das Flussmittel verbrennt, die Paste benetzt das PCB-Pad, aber sie benetzt nicht die vernickelte Shield-Wand. Am Ende sitzt das Shield in einer Pfütze aus kaltem Lot, anstatt damit verbunden zu sein. Bei Temperaturwechseln oder mechanischen Stößen reißen diese Verbindungen sofort.

Um dem entgegenzuwirken, benötigt das Reflow-Profil eine ausgedehnte „Einweichzone“ – eine Phase, in der die Ofentemperatur konstant gehalten wird (meist zwischen 150°C und 180°C) für 60 bis 90 Sekunden. Dadurch kann die thermische Masse des Shields mit dem Rest der Platine aufholen. Sie können die Platine nicht einfach mit Hitze überfluten; Sie müssen sie einweichen lassen, bis das Metall des Shields heiß genug zum Benetzen ist. Das kann die Stückzahl pro Stunde (UPH) der Linie verlangsamen, aber es stellt sicher, dass die Verbindung metallurgisch und nicht nur kosmetisch ist.

Die Prozesskontroll-Checkliste

Um ein Shield zu bauen, das Ihre Ausbeute nicht ruiniert, befolgen Sie diese Verteidigungshierarchie:

- Segmentieren Sie die Öffnung: Drucken Sie niemals eine durchgehende Linie aus Paste. Verwenden Sie ein gestricheltes Muster mit 0,3 mm bis 0,5 mm Lücken, um Ausgasung zu ermöglichen.

- Reduzieren Sie das Volumen: Zielen Sie auf eine 50-60%-Pastenabdeckung relativ zur Pad-Fläche ab.

- Respektieren Sie die Masse: Stellen Sie sicher, dass das Reflow-Profil eine Soak-Zone hat, die lang genug ist, um die Abschirmwand zu erhitzen, nicht nur die Paste.

- Design für die Realität: Wenn Sie darunter nicht reinigen können, gehen Sie davon aus, dass Korrosion auftritt, es sei denn, Sie validieren den Flussmittel und die Umgebung perfekt. Bevorzugen Sie zweiteilige Systeme oder Clips, wann immer das Budget es zulässt.

Physik ist gleichgültig gegenüber Ihren Fristen. Wenn Sie Gas einschließen, wird es explodieren. Wenn Sie Wärme entziehen, verbindet sich das Lot nicht. Entwerfen Sie den Prozess, nicht nur das Schaltbild.