Der Ton ist unverkennbar. Ein scharfer Riss, gefolgt von dem unangenehmen Gefühl, dass eine weitere Platine in die Schrottkiste wandert. Er riss genau an der Kurve, zog ein Stück Lötstopplack mit und hinterließ eine gezackte Kante, die niemals in ihr Gehäuse passt. Das ist der Preis, wenn PCB-Panelisierung als nachträglicher Gedanke behandelt wird – eine letzte Häkchenmarkierung vor der Produktion. Für einfache rechteckige Platinen könnte die günstigste Methode ausreichen. Aber für Designs mit unregelmäßigen Konturen, engen Toleranzen oder spröden Substraten ist Ihre Panelisierungsstrategie keine Kostenersparnis. Es ist ein entscheidender Schutz für die Qualität Ihres Produkts und Ihr Projektbudget.

Bei Bester PCBA haben wir unzählige Designs gesehen, bei denen ein paar Cent Einsparung bei der Panelisierung zu Tausenden von Dollar Verlust durch Ausschuss, Nacharbeit und Verzögerungen führten. Die Standardmethode, Mouse-Bites zu verwenden, ist ein grobes Werkzeug in einem Prozess, der chirurgische Präzision verlangt. Die Wahl der richtigen Depaneling-Methode ist eine grundlegende Design-for-Manufacturability-Entscheidung, die Ihre Investition schützt und über das einfache Brechen hinausgeht, hin zu einem besser durchdachten, ingenieurtechnisch optimierten Ansatz.

Das Verborgene Risiko von Mouse-Bites: Wenn der günstige Weg Sie teurer zu stehen kommt

Mouse-Bites, die kleinen Lochgruppen, die entlang des Randes einer Platine gebohrt sind, sind der Branchenstandard aus gutem Grund: Sie sind billig und schnell. Sie erzeugen eine Schwachstelle, die es einem Bediener ermöglicht, Platinen mit roher Gewalt vom Panel abzubrechen. Für eine geradlinige, robuste FR-4-Platine funktioniert dies gut genug. Das Problem beginnt, wenn diese Logik auf Platinen angewandt wird, die alles andere als einfach sind.

Die Physik des Versagens: Spannungsanreicherung an gekrümmten Kanten

Stellen Sie sich vor, wie Sie ein perforiertes Papierblatt zerreißen. Die Kraft verläuft sauber entlang der gestrichelten Linie, weil die Spannung gleichmäßig entlang eines geraden Weges verteilt wird. Eine unregelmäßige oder gekrümmte Kontur zerbricht dieses Prinzip. Wenn Sie Biegekräfte auf eine Kurve ausüben, folgt die Spannung nicht mehr dem vorgesehenen Weg der Mouse-Bites. Stattdessen konzentriert sie sich an den schärfsten Punkten der Kurve oder den Ecken der Trennlöcher. Diese lokalisierte Spannung übersteigt die Materialfestigkeit, verursacht einen Bruch, der vom Weg abweicht und in die Platine reißt, was einen gezackten, unkontrollierten Bruch hinterlässt.

Spröde Materialien und Mikrorisse: Warum Keramiken und Rogers den Snap nicht aushalten

Dieses Problem wird verstärkt, wenn man mit spröden Substraten arbeitet. Materialien wie Keramiken, Rogers oder sogar sehr dünnes FR-4 besitzen nicht die Duktilität von Standard-Glasfaserplatten; sie können sich nicht biegen, um die Spannung beim Zersplittern aufzunehmen. Wenn sie der scharfen, lokalen Kraft durch eine Mouse-Bite-Trennung ausgesetzt werden, reißen sie nicht, sondern zerbersten. Dies kann sich als katastrophaler Riss über die Platine manifestieren oder, noch hinterhältiger, als mikroskopische Risse im Substrat oder in den Lötstellen der benachbarten Komponenten. Die Lötstopplack, eine dünne und spröde Beschichtung, ist oft das erste Opfer, die sich an den Rändern ablöst und die Langzeitzuverlässigkeit der Platine beeinträchtigt. Für diese Materialien ist die Verwendung von Mouse-Bites kein kalkuliertes Risiko; es ist eine Garantie für zukünftiges Versagen.

Die pragmatische Lösung: Design mit gerouteten Tabs und Spannungsabbau

Wenn das Risiko eines unkontrollierten Bruchs unerträglich ist, müssen Sie die Denkweise des „Zerbrechens“ vollständig aufgeben. Der robustere Ansatz ist die Verwendung gerouteter Breakout-Tabs. Diese Methode umfasst das Routing des vollständigen Profils der Platine, wobei sie durch einige kleine, gut platzierte Tabs aus Material am Panelrahmen befestigt bleibt.

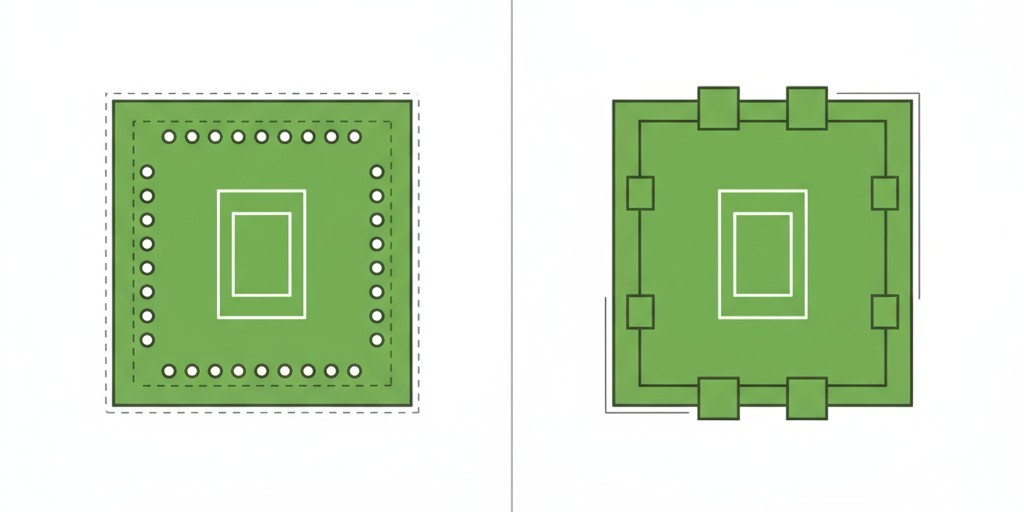

Tab vs. Mouse-Bite: Vom Zerbrechen zur kontrollierten Trennung

Der konzeptionelle Unterschied ist entscheidend. Bei Mouse-Bites ist die gesamte Kantenlinie der Leiterplatte eine geschwächte Perforation, die zum Zerbrechen ausgelegt ist. Bei gefrästen Kerben ist die Kantenlinie der Leiterplatte eine perfekt fertiggestellte, glatte Kontur. Die Kerben sind keine Schwachstellenlinien, sondern kleine strukturelle Unterstützungen, die die Leiterplatte während des Zusammenbaus halten. Das Zerlegen ist kein Act des Abknipsens mehr, sondern ein kontrolliertes Schneiden oder Brechen an wenigen spezifischen, konstruierten Stellen. Dies gibt dem Designer volle Kontrolle darüber, wo die Trennkraft angewendet wird, um den Rest der Leiterplatte vor mechanischer Belastung zu schützen.

Wesentliche Konstruktionsregeln für robuste Trennlaschen

Nur das Verwenden von Kerben ist nicht genug; sie müssen richtig entworfen werden. Bei Bester PCBA folgen die zuverlässigsten Designs einigen Kernprinzipien.

Klebepositionierung und Verteilung: Verteilen Sie Kerben so gleichmäßig wie möglich um den Rand der Leiterplatte für eine stabile Unterstützung während der Montage. Vermeiden Sie es, sie auf einer Seite zu gruppieren. Bei unregelmäßigen Formen platzieren Sie Kerben an den Extremitäten, um Durchhängen oder Vibrationen während des Pick-and-Place zu verhindern. Die Kerbenbreite ist ein Kompromiss; wir empfehlen 2 mm bis 5 mm. Zu schmal, und die Leiterplatte kann unsicher sein; zu breit, und sie erfordert übermäßige Kraft, um sie zu entfernen.

Perf-Taben für saubere Brüche: Für die sauberste Trennung empfehlen wir “perf-tabs” oder “Stanzloch”-Kerben. Dabei werden eine Reihe kleiner, unplattierter Löcher (typischerweise 0,5 mm bis 0,8 mm) am Grund der Kerbe gebohrt. Diese Perforationen funktionieren wie lokal begrenzte Mouse-Bites, wodurch beim Brechen der Kerbe die Fraktur sauber am Leiterplattenrand erfolgt. Dies hinterlässt einen deutlich kleineren und glatteren Rest als eine durchgehende Kerbe und muss in Ihren Fertigungszeichnungen klar spezifiziert werden.

Wenn Präzision unverhandelbar ist: Der Fall für Laser-Entmetallisierungsprozesse

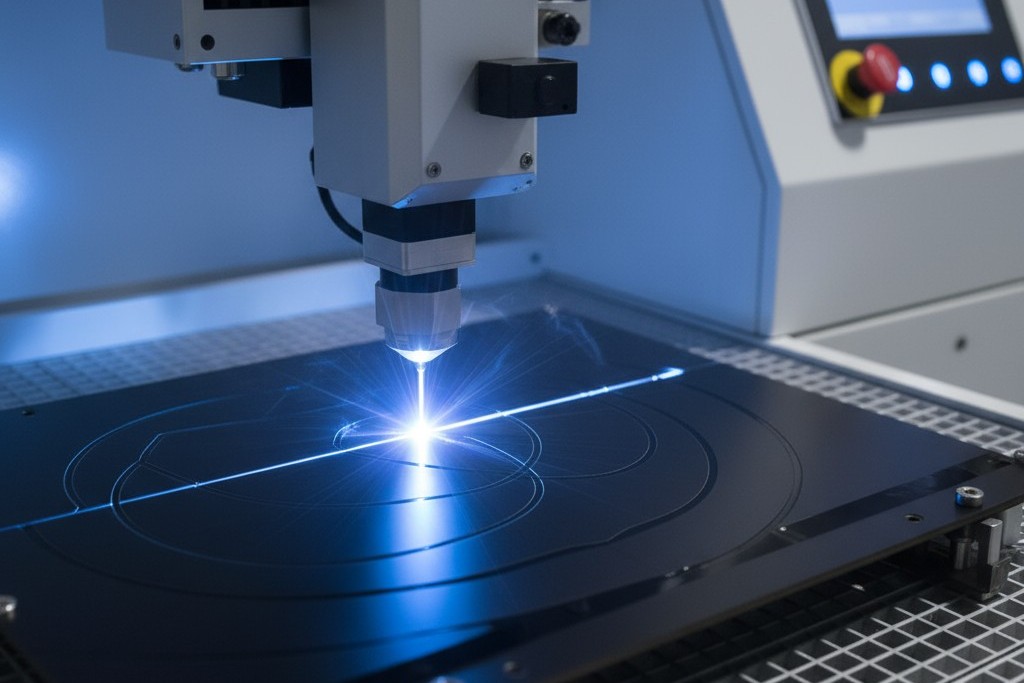

Für die anspruchsvollsten Anwendungen ist sogar der geringfügige Rest eines gut gestalteten Perforations-Fachs zu viel. Wenn die Kantenglättung eine kritische mechanische Anforderung ist, wenn die Leiterplatten dicht mit empfindlichen Komponenten befüllt sind oder wenn das Substrat außergewöhnlich empfindlich ist, ist die ultimativen Lösung der Laser-Depaneling.

Null-Stress, perfekte Kanten: Wie Laserschneiden Ihr Design befreit

Laserschneiden ist ein berührungsloses Verfahren. Es verwendet einen hochleistungsstarken, fokussierten Laserstrahl, um das Substratmaterial entlang der Leiterplattenkontur abzutragen oder zu vaporisieren. Da nichts physisch die Leiterplatte berührt, ist der Prozess völlig frei von mechanischer Belastung – kein Biegen, kein Drehmoment und kein Stoß, die auf Bauteile oder deren Lötstellen übertragen werden. Der Laser kann jeder Kontur mit Mikron-Genauigkeit folgen und eine perfekt glatte, versiegelte Kante ohne Grate oder Frakturen erzeugen. Dies befreit den Designer, so dass Komponenten viel näher an den Leiterplattenrand platziert werden können, als es eine mechanische Methode zulassen würde.

Entscheidung: Gefräste Kerben vs. Lasertrennung

Die Wahl zwischen gefrästen Kerben und Lasertrennung hängt von den spezifischen Anforderungen Ihres Projekts ab. Während gefräste Kerben eine bedeutende Verbesserung gegenüber Mouse-Bites sind, bietet Laserschneiden eine unvergleichliche Qualität und Präzision. Wir verwenden den folgenden Rahmen, um unsere Kunden zu beraten.

| Merkmal | Gefräste Kerben (mit Perf-Loch) | Laserschneiden |

|---|---|---|

| Mechanische Belastung | Niedrig | Null |

| Kantenqualität | Gut, mit kleinen Resten | Perfekt, glatt |

| Merkmalnähe | Gut (~3mm vom Rand) | Ausgezeichnet (~0,5mm vom Rand) |

| Anschaffungskosten | Moderat | Hoch |

| Materialunterstützung | Ausgezeichnet für die meisten Materialien | Am besten für spröde & flexiblen Anwendungen |

Erfolg durch Durchsetzung: Kritische DFM-Regeln für Tab-geroutete Panels

Die Wahl der richtigen Methode ist nur halb so wichtig. Um hohe Ausbeuten zu gewährleisten, muss diese Wahl durch strenge Designrichtlinien gestützt werden. Eine großartige Panelisierung kann durch eine einzige falsch platzierte Komponente rückgängig gemacht werden, und hier ist manufacturing-Expertise von größter Bedeutung.

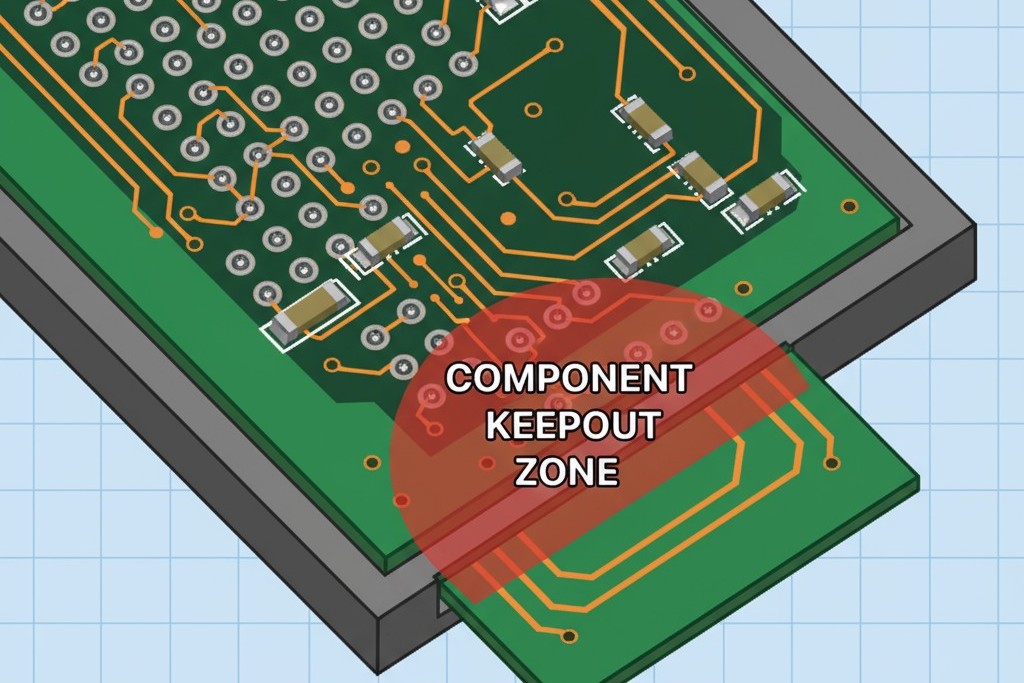

Die Heiligkeit des Keepout: Schutz von Komponenten und Leitungen

Wir betrachten die Umgebung eines Breakout-Tabs als heiliges Gebiet. Wenn ein Tab gebrochen wird, verformt er sich. Selbst geringe Flexion kann Stress auf die umgebende Platine übertragen, was die Lötstellen eines nahegelegenen Kondensators reißt oder einen empfindlichen BGA zerbricht. Aus diesem Grund sind Keepouts um Tabs keine Empfehlung; sie sind eine Anforderung. Wir erzwingen eine strenge Keepout-Zone, die typischerweise 3-5 mm vom Tab in die Platine hineinreicht, in der keine Komponenten oder kritischen Leitungen erlaubt sind. Das Ignorieren dieser Regel lädt zu intermittierenden Fehlern und Feldausfällen ein.

Sperrgebiet wird das Durchsetzen übernehmen.

Neuüberdenken von Fiducials: Ausrichtung bei unregelmäßig geformten Arrays erreichen

Das Standard-Panel-Design verwendet drei Fiducial-Marker am Rahmen des Panels für die globale Ausrichtung, wobei ein gleichmäßiges, sich wiederholendes Muster angenommen wird. Unregelmäßig geformte Leiterplatten sind oft in nicht-einheitlichen Arrays verschachtelt, um die Panel-Nutzung zu maximieren. Hier reichen globale Fiducials oft nicht aus, um eine präzise Ausrichtung für jede Platine zu garantieren. Die Lösung ist die Verwendung lokaler Fiducials. Das Platzieren von zwei oder drei kleinen Fiducials in der Nähe jeder Platine oder Gruppe ermöglicht es der Montagemaschine, kleinere Rotations- oder Positionsfehler im Panel zu korrigieren. Dies ist für fein-Pitch-Komponenten entscheidend und Voraussetzung für Laser-Depaneling.

Die Bester PCBA-Haltung: Ein Yield-First-Ansatz für die Panelisierung

Die Diskussion um Panelisierung wird zu oft von den upfront Kosten dominiert — eine fehlerhafte Perspektive. Die tatsächlichen Kosten einer Panelisierungsstrategie werden nicht anhand des Fertigungsangebots gemessen, sondern am Endergebnis in der Anzahl guter, zuverlässiger Platinen. Eine billige Methode, die 10% Ausschuss produziert, ist weitaus teurer als eine robuste Methode, die keinen produziert.

Bei Bester PCBA ist unsere Empfehlung eindeutig. Wir plädieren für die Panelisierungs-Methode, die die Integrität Ihres Designs am besten schützt. Bei unregelmäßigen Konturen und spröden Materialien bedeutet dies, Maus-Bites zu hinterlassen und die kontrollierte Bearbeitung durch gefräste Tabs oder die absolute Präzision des Laser-Schnitts zu nutzen. Es geht nicht um Upgrades bei Serviceleistungen; es geht darum, Ihr Produkt zu schützen.

Es geht um Fertigung mit Absicht.