Die Elektronik in einem Medizinprodukt trägt eine Belastung, die Verbraucherprodukte nicht haben. Ein Fehler im Feld ist keine Unannehmlichkeit; es ist ein potenzielles Patientensicherheitsereignis. Es löst regulatorische Benachrichtigungen aus und in schweren Fällen Rückrufe, die tausende Einheiten in mehreren Märkten betreffen können. Diese Realität prägt jeden Aspekt der Gestaltung, Herstellung und Dokumentation von Leiterplatten in Medizinprodukten. Deshalb arbeitet die Branche nach ISO 13485, einem Qualitätsmanagementsystem, das den gesamten Herstellungsprozess mit einer Strenge regelt, die die allgemeinen Industriestandards übertrifft.

Für Unternehmen, die neue Geräte entwickeln, ist die Herausforderung nicht nur die Erreichung der Konformität. Es geht darum, Konformität zu erreichen, ohne die Geschwindigkeit zu opfern, die erforderlich ist, um klinische Zeitpläne und Markteinführungsfenster einzuhalten. Eine weitverbreitete Annahme lautet, dass regulatorische Disziplin und aggressive Lieferfristen grundlegend im Widerspruch zueinander stehen – dass die Strenge der Geräte-Historieaufzeichnungen, die Präzision der Kennzeichnung und der Overhead der Prozessvalidierung zwangsläufig die Produktion verlangsamen müssen.

Diese Annahme ist falsch. Es ist ein gefährlicher Mythos, der von Herstellern perpetuiert wird, die Konformität als nachträglichen Gedanken hinzufügen, anstatt sie in die Architektur ihrer Abläufe zu integrieren. Wenn ein PCBA-Hersteller unter einem ausgereiften ISO 13485-System arbeitet, werden die Mechanismen, die Rückverfolgbarkeit und Wiederholbarkeit sicherstellen, zu den Treibern der Geschwindigkeit. Echtzeit-Datenerfassung eliminiert retrospektive Papierarbeit. Validierte Prozesse entfernen die Notwendigkeit, für jede Einheit einzelne Feuerwehrmaßnahmen zu ergreifen. Kontinuierliche Prüfbereitschaft verhindert störende Hektik, die Zeitpläne durchkreuzt. Validierte Systeme verlangsamen Sie nicht. Ad-hoc-Konformität tut das.

Um dies zu verstehen, muss man über das ISO 13485-Zertifikat an der Wand hinausblicken und die Systeme untersuchen, die Prüfungen bestehen, ohne Lieferzeiten zu verlängern.

Was die ISO 13485-Zertifizierung für die Leiterplattenmontage bedeutet

ISO 13485 ist ein Qualitätsmanagementsystem-Standard, kein Produktstandard. Die Unterscheidung ist entscheidend. Wenn ein PCBA-Hersteller ISO 13485-Zertifizierung besitzt, hat ein akkreditierter Auditor überprüft, dass die Organisation ein dokumentiertes, kontrolliertes und überwachte System zur Qualitätsverwaltung betreibt. Die Zertifizierung belegt nicht die Qualität eines einzelnen Produkts; sie bescheinigt die Disziplin des Systems, das diese Produkte herstellt.

Während der Standard einen Vorfahren des häufigeren ISO 9001 teilt, ist ISO 13485 in Bereichen, die die Patientensicherheit betreffen, deutlich vorschreibender. Wo ISO 9001 Flexibilität zulässt, schreibt ISO 13485 spezifische Kontrollen für Risikomanagement, Prozessvalidierung, Rückverfolgbarkeit und Überwachung nach dem Inverkehrbringen vor. Für einen Vertragspartner bedeutet dies, dass die gesamte Produktionsumgebung – von Arbeitsabläufen und Ausrüstung bis zu Aufzeichnungen – auf einem Niveau arbeitet, das die Normen der Unterhaltungselektronik weit übertrifft.

Das Vorhandensein eines ISO 13485-Zertifikats ist die Grundvoraussetzung für die Arbeit an Medizinprodukten. Fehlt es, signalisiert dies, dass ein Partner nicht in der Lage ist, regulatorische Erwartungen zu erfüllen. Aber das Zertifikat allein zeigt nicht den Reifegrad des Betriebs. Es bestätigt, dass ein System existiert, nicht aber, ob dieses System operative Exzellenz fördert oder lediglich gepflegt wird, um eine jährliche Prüfung zu bestehen. Der Unterschied liegt in der Architektur dieses Systems.

Die Architektur der Rückverfolgbarkeit: Geräte-Historieaufzeichnungen in PCBA

Die Geräte-Historieaufzeichnung (DHR) ist das vollständige Dokumentationspaket, das beweist, was gebaut wurde, wie es gebaut wurde und von wem. Für jede Baugruppe eines Medizinprodukts muss ein Prüfer in der Lage sein, ihre Abstammung mit forensischer Präzision nachzuvollziehen. Das bedeutet, die spezifische Charge jedes Bauteils auf der Leiterplatte, den Lotpastensatz, die Maschinen-IDs für Pick-and-Place und Reflow-Ofen, den Bediener, der die Linie bedient hat, die Umweltbedingungen zum Zeitpunkt der Montage und die Ergebnisse jeder Inspektion und Tests zu kennen. Die DHR ist keine Zusammenfassung; es ist eine exhaustive Aufzeichnung.

Diese Rückverfolgbarkeit existiert aus einem Grund: Risikokontrolle. Wenn im Feld ein Fehler auftritt oder ein Lieferant eine bestimmte Charge eines Bauteils zurückruft, muss der Hersteller jede betroffene Einheit schnell und sicher identifizieren können. Ohne vollständige DHR-Integrität kann eine einzelne defekte Komponente einen Blanket-Rückruf einer gesamten Produktion erzwingen, was einen Produkteinführung lahmlegt, weil der Umfang des Exposures nicht bestimmt werden kann. Rückverfolgbarkeit ist kein administrativer Aufwand; es ist der Mechanismus, der Patienten schützt und finanzielle Schäden begrenzt, wenn etwas schiefläuft.

Was eine vollständige DHR für jede Montage erfasst

Ein DHR für eine PCBA muss jede Komponentenrolle mit dem Konformitätszertifikat des Lieferanten verlinken. Es muss dokumentieren, welche Geräte für jeden Vorgang verwendet wurden und welche Parameter während des Laufs eingestellt wurden. Es muss aufzeichnen, welche qualifizierten Bediener Einrichtung, Inspektion und Test durchgeführt haben. Es muss Umweltdaten wie Temperatur und Feuchtigkeit erfassen, wenn die Materialien empfindlich sind. Es muss auch die Ergebnisse aller In-Circuit- und Funktionstests protokollieren, einschließlich der Seriennummer und des Kalibrierstatus des Testequipments selbst. Schließlich enthält es alle Abweichungsberichte, falls eine Anomalie auftrat und während des Baus behandelt wurde.

Ein Hersteller muss Systeme haben, um diese Daten in jedem Schritt zu erfassen. Während manuelle, papierbasierte DHR-Systeme zulässig sind, laden sie zu Verzögerungen und Fehlern ein. Ein Papierschmuggler, der Begleitkarten auf der Produktionslinie begleitet, kann falsch ausgefüllt werden, verlegt werden oder Schritte übersehen. Wenn dies geschieht, ist die DHR unvollständig, und die gesamte Charge ist gefährdet. Hier bestimmt die Qualität der digitalen Infrastruktur eines Herstellers direkt seine Geschwindigkeit und Zuverlässigkeit.

Wie Echtzeit-DHR-Systeme retrospektive Verzögerungen verhindern

Eine ausgereifte ISO 13485-Operation verwendet integrierte Software, um Daten aus dem DHR in Echtzeit aufzuzeichnen, als Nebenprodukt der Produktion. Wenn ein Bediener eine Komponentenspule in eine Pick-and-Place-Maschine scannt, erfasst das System automatisch die Chargennummer und den Zeitstempel. Wenn eine Leiterplatte einen Reflow-Ofen verlässt, werden thermische Profildaten mit der Charge verknüpft. Wenn ein Funktionstest durchgeführt wird, werden die Ergebnisse direkt in die DHR-Datenbank geschrieben. Das DHR ist vollständig, sobald der Produktionslauf endet.

Dieser architektonische Unterschied beseitigt die größte Quelle für Verzögerungen: das hektische Zusammenstellen von Dokumentationen im Nachgang. In Anlagen mit manuellen Systemen kann das Zusammenstellen von Aufzeichnungen und das Klären von Diskrepanzen Tage oder Wochen nach der Herstellung der Boards dauern. Das Produkt ist fertig, kann aber nicht versendet werden, weil die Unterlagen fehlen. In einem Echtzeit-DHR-System sind Produktion und Dokumentation synchronisiert. Wenn das letzte Board getestet ist, ist der DHR fertig. So ermöglicht Disziplin Schnelligkeit.

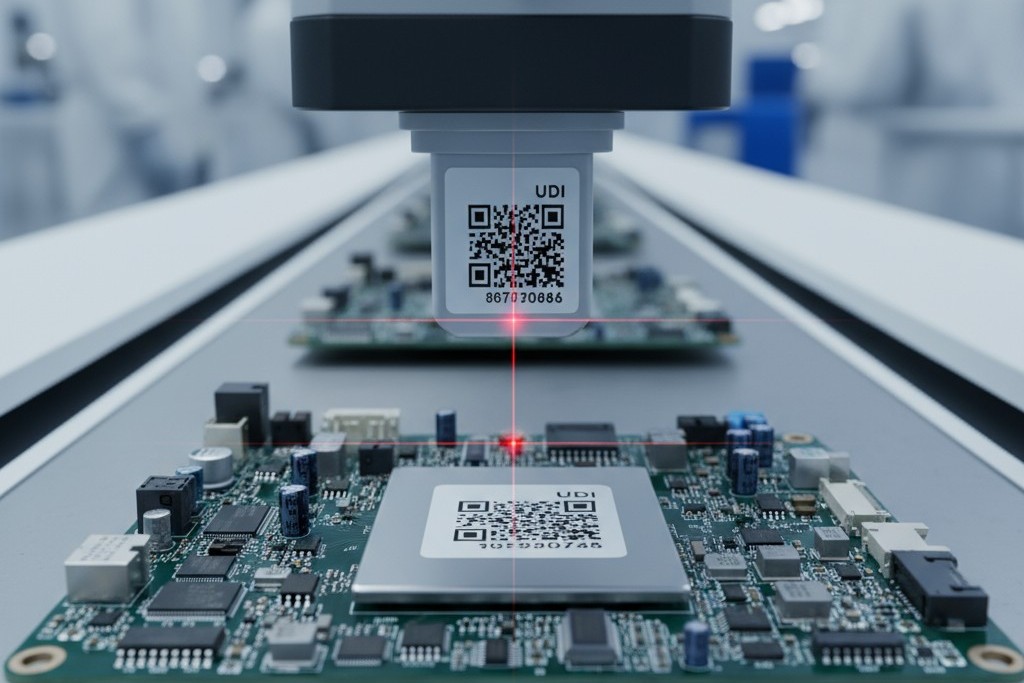

UDI-Kennzeichnung: Eine Workflow-Disziplin, kein letzter Schritt

Das Unique Device Identification (UDI)-System ist ein globaler regulatorischer Rahmen zur Nachverfolgung medizinischer Geräte. Bei PCB-Baugruppen geht es beim UDI-Labeling nicht nur darum, am Ende der Linie einen Barcode zu drucken. Es ist eine Arbeitsablauf-Disziplin, die in den Produktionsprozess mit strengen Datenintegritätskontrollen integriert werden muss, um sicherzustellen, dass die Identität jedes Geräts korrekt ermittelt und mit seinem DHR verknüpft wird.

Ein UDI ist ein regulatorischer Bezeichner, kein internes Seriennummernsystem. Es folgt einem weltweit harmonisierten Format (typischerweise GS1 oder HIBCC) und enthält einen Geräte-Identifikator (DI) für das Produktmodell sowie einen Produktions-Identifikator (PI), der die Losnummer, Seriennummer oder Herstellungsdatum enthält. Da das Format von Regulatoren vorgegeben ist, muss der Kunde die UDI-Daten und -Kennzeichnungsspezifikationen bereitstellen, und der Hersteller muss diese exakt umsetzen.

Wenn die UDI-Integration im Montageprozess erfolgt

Der Zeitpunkt, an dem ein UDI-Label angebracht wird, hängt vom Gerät ab. Bei einigen Produkten wird das Label nach dem endgültigen Test direkt auf die PCBA aufgebracht. Für andere ist die PCBA eine Unterbaugruppe, und das endgültige UDI-Label wird später vom Kunden angebracht. Im ersten Fall muss der Hersteller der PCBA die UDI-Generierung, Anwendung und Überprüfung als kontrollierten Schritt im Arbeitsablauf verwalten.

Ein häufiger Fehler besteht darin, UDI-Labeling als eine nachgelagerte Aufgabe im Versand zu behandeln. Dies birgt ein unakzeptables Risiko. Wenn Etiketten manuell angebracht werden, ohne an das DHR-System gekoppelt zu sein, gibt es keine automatisierte Überprüfung, ob das richtige Etikett auf die richtige Einheit angewandt wurde. Die beste Praxis ist die Integration des UDI-Drucks und der Anbringung direkt in die Produktionslinie, mit Barcode-Scanning oder Bilderkennungssystemen, die verifizieren, dass der Etikettinhalt mit dem DHR-Datensatz der Einheit übereinstimmt.

Die Mechanik der Serialisierung und Etikettenprüfung

Wenn eine Seriennummer auf Einheitsebene erforderlich ist, muss der Hersteller eine eindeutige Seriennummer für jedes Board generieren und diese in das UDI-Label kodieren. Dies erfordert ein Serialisierungssystem, das mit der DHR-Datenbank verbunden ist, um Duplikate zu verhindern und jede Seriennummer dauerhaft mit ihrer jeweiligen Einheitshistorie zu verknüpfen. Der Überprüfungsschritt, der typischerweise eine sofortige Scanner-Überprüfung nach dem Anbringen ist, bestätigt, dass das Etikett lesbar und korrekt ist, und markiert automatisch jede Einheit, bei der die Überprüfung fehlschlägt. Ein ausgereifter Partner wird einen definierten Design-Transfer-Prozess haben, um die Vollständigkeit aller UDI-Spezifikationen vor Produktionsbeginn zu prüfen und teure Störungen in der Nachproduktion zu verhindern.

Prozessvalidierung: Verankerung von Wiederholbarkeit

Prozessvalidierung ist der formale, dokumentierte Nachweis, dass ein Herstellungsprozess kontinuierlich Baugruppen produziert, die alle Anforderungen erfüllen. Es handelt sich nicht um Prozessentwicklung; es ist der abschließende Nachweis, dass ein innerhalb definierter Parameter betriebener Prozess stets konforme Ergebnisse liefert. Gemäß ISO 13485 müssen kritische Prozesse vor ihrer Verwendung in der Routineproduktion validiert werden.

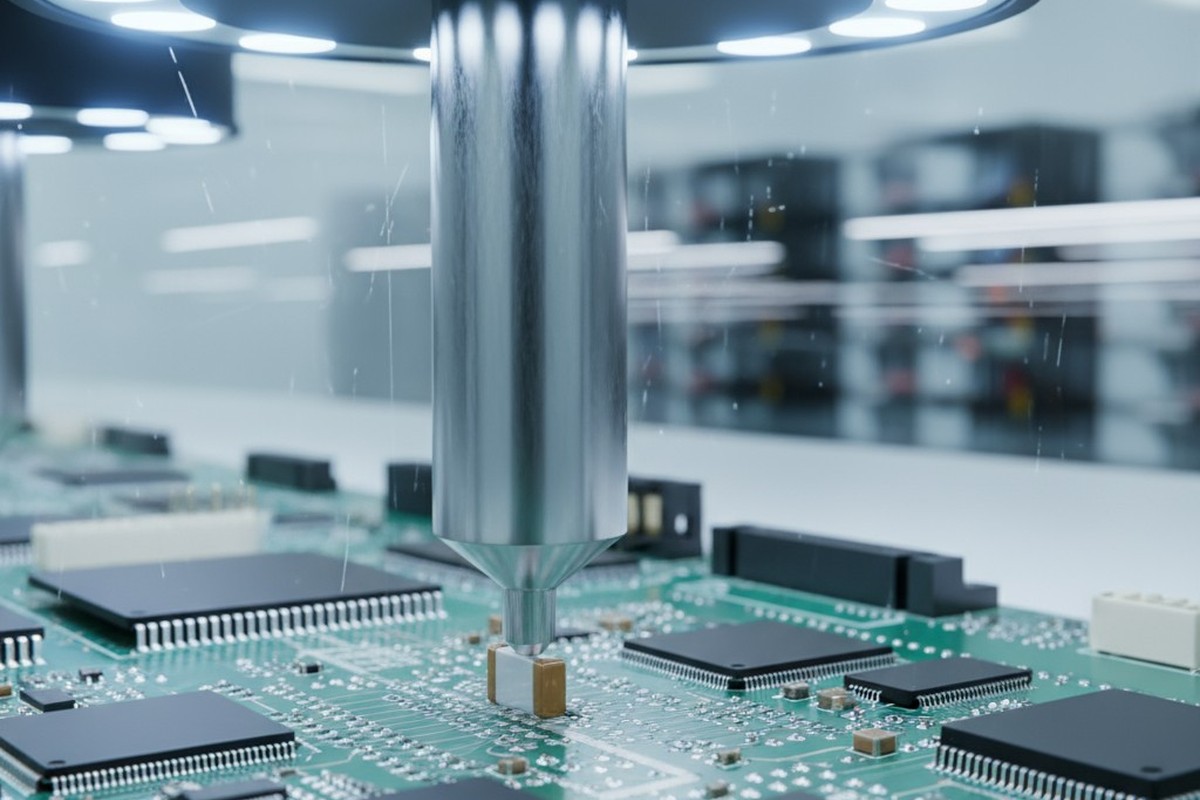

Für die PCB-Herstellung erfordern Prozesse wie Reflow-Löten, Konformalbeschichtung und automatische Inspektion eine Validierung. Der Grund ist einfach: Wenn Sie die Qualität eines Ergebnisses nachträglich nicht vollständig überprüfen können — etwa die interne Integrität einer Lötstelle — müssen Sie den Prozess selbst vorher nachweisen. Wenn Sie Qualität nicht reinprüfen können, müssen Sie sie einbauen.

Was die Prozessvalidierung beweist und wann sie stattfindet

Eine vollständige Prozessvalidierung folgt einem formellen Protokoll: Installationsqualifikation (IQ), Betriebsqualifikation (OQ) und Leistungsqualifikation (PQ). IQ stellt sicher, dass die Ausrüstung korrekt installiert und dokumentiert ist. OQ bestätigt, dass die Ausrüstung innerhalb ihres vorgesehenen Parameterbereichs ordnungsgemäß funktioniert. PQ ist die anspruchsvollste Phase: Es beinhaltet das Durchführen von produktionstypischen Baugruppen durch den Prozess, um durch Tests zu demonstrieren, dass die Ausgabe kontinuierlich alle Akzeptanzkriterien erfüllt.

Diese Validierung muss abgeschlossen sein, bevor der Prozess für die kommerzielle Produktion eingesetzt wird. Zwar erfordert dies einen upfront-Zeitaufwand für ein neues Produkt, aber ein validierter Prozess ermöglicht später Schnelligkeit. Er qualifiziert den Prozess für den routinemäßigen Einsatz und erlaubt die Produktion ohne umfangreiche Einzelüberprüfungen.

Das Verhältnis zwischen Validierung und Flexibilität

Ein validierter Prozess ist kein eingefrorener Prozess, aber Änderungen müssen durch eine formale Änderungssteuerung verwaltet werden. Eine geringfügige Anpassung innerhalb des validierten Bereichs erfordert möglicherweise keine Maßnahmen, aber eine größere Änderung — wie die Einführung eines neuen Komponenten- oder Lötpasten-Typs — löst eine erneute Validierung aus.

Ein Hersteller mit einem ausgereiften Validierungsprogramm hat klare Verfahren zur Bewertung dieser Änderungen und führt Revalidierungen effizient durch. Sie können auf historische Daten zurückgreifen, um bei Bedarf schnell zu reagieren. Ein Hersteller mit schwacher Disziplin behandelt jede Änderung als Krise, was langwierige Revalidierungsmaßnahmen erfordert und die Produktion verzögert. Der Unterschied liegt nicht in der Regulierung, sondern in der Reife des Systems, das darauf ausgelegt ist, diese zu erfüllen.

Geregelte Lagerung und Umweltüberwachung

Ein medizinisches Geräte-Assembly wird nach Verlassen der Produktion nicht inert. Es bleibt Umweltgefahren ausgesetzt, die die Qualität beeinträchtigen können. Gehobene Lagerung verlängert das Qualitätssystem in die Phase nach der Produktion, indem es Baugruppen vor elektrostatischer Entladung (ESD), Feuchtigkeit, Kontamination und Verwechslungen schützt, bis sie ausgeliefert werden.

ISO 13485 verlangt, dass Lagerbedingungen definiert, überwacht und dokumentiert werden. Für PCBAs bedeutet dies eine robuste ESD-Schutz, Temperatur- und Feuchtigkeitsmanagement für feuchtigkeitsempfindliche Bauteile sowie Sauberkeitsprotokolle zur Vermeidung von Partikelkontamination. Die Strenge dieser Kontrollen steigt mit dem Risikoprofil des Geräts.

Kontrollkategorien: ESD, Umgebung und Kontamination

ESD ist ein bekannter Risikofaktor, gewinnt aber bei Medizinprodukten an Bedeutung, bei denen ein latenter Defekt erst im klinischen Einsatz sichtbar wird. Lagerbereiche müssen ESD-geschützt sein, und Baugruppen müssen in Schutzverpackungen verbleiben, bis sie in eine andere kontrollierte Umgebung gelangen. Temperatur- und Feuchtigkeitskontrolle ist für feuchtigkeitsempfindliche Komponenten oder für Beschichtungen, die bestimmte Aushärtungsbedingungen erfordern, entscheidend. Diese Bereiche müssen mit Systemen ausgestattet sein, die Umweltdaten kontinuierlich protokollieren und Alarme bei Abweichungen auslösen. Kontaminationskontrolle ist für Baugruppen, die in implantierbaren oder sterilen Geräten verwendet werden, wesentlich und erfordert dedizierte Lagerbereiche mit kontrolliertem Zugang und Luftfiltration.

Rückverfolgbarkeit im Lager: Los-Trennung und FIFO

Neben Umweltfaktoren ist die Lagerung ein Rückverfolgbarkeitspunkt. Baugruppen müssen so gelagert werden, dass Verwechslungen zwischen Losen oder Produktversionen vermieden werden. Dies erfordert physische Trennung, klare Kennzeichnung und ein Inventar-System, das die Los-Identifikation durchsetzt. Die First-in, First-out (FIFO) Disziplin ist eine Standardpraxis, um Risiken durch Haltbarkeitsdauer zu minimieren. Jede Lagerung – vom Eingang im Lager bis zum Versand – muss dokumentiert und mit dem DHR verknüpft sein, um eine ununterbrochene Kette der Verantwortlichkeit zu schaffen, die eine schnelle, präzise Reaktion auf Nachmarktprobleme ermöglicht.

Kontinuierliche Prüfbereitschaft: Das System, das Störungen verhindert

Eine ISO 13485-Audit ist keine Überraschung. Überwachungsprüfungen durch Zertifizierungsstellen und behördliche Audits durch Agenturen wie die FDA erfolgen nach einem Zeitplan oder als Reaktion auf ein Auslöserereignis. Der Inhalt dieser Prüfungen ist ebenfalls kein Geheimnis; Auditoren prüfen Unterlagen, beobachten Prozesse und verifizieren, dass dokumentierte Verfahren befolgt werden.

Der Unterschied zwischen einem nahtlosen Audit und einem störenden besteht im Zustand des Betriebs. Wenn ein Hersteller in einem Zustand kontinuierlicher Einhaltung arbeitet – bei dem jeder Prozess auditbereite Unterlagen in Echtzeit generiert und Abweichungen sofort behandelt werden – wird das Audit zu einer Verifizierung, nicht zu einer Entdeckung. Die Produktion hört nicht auf. Ingenieure werden nicht in hektische Dokumentationssuchen verwickelt. Die Fragen des Auditors werden mit bereits zusammengestellten, zugänglichen Daten beantwortet.

Wie tägliche Disziplin ständige Prüfungsbereitschaft schafft

Kontinuierliche Auditbereitschaft bedeutet, dass das Qualitätssystem jederzeit auf eine unangekündigte Inspektion vorbereitet ist. Es gibt keinen ‚Sondervorbereitungsmodus‘. Die Unterlagen, die ein Prüfer anfordert – DHRs, Korrektur- und Vorbeugemaßnahmen (CAPAs), Validierungsprotokolle, Schulungsmatrizen, Kalibrierungsprotokolle – werden im Rahmen des täglichen Betriebs gepflegt und nicht in Eile zusammengestellt, wenn ein Audit geplant ist.

Dieser Zustand wird durch Automatisierung und Disziplin erreicht. Digitale DHR-Systeme beseitigen Rückstände. Automatisierte Kalibrierungsverfolgung weist Geräte vor Ablauf auf. Schulungsmanagement-Systeme stellen sicher, dass nur qualifiziertes Personal Aufgaben durchführt. CAPA-Systeme verfolgen Probleme bis zu deren Abschluss. Dies sind keine Audit-Tools; es sind Produktionsmittel, die auditbereite Ausgaben erzeugen.

Was Prüfer untersuchen und wie Systeme reagieren

Wenn Auditoren eine PCBAs-Fertigung betreten, fordern sie DHRs, Validierungsunterlagen und Nachweise über Änderungssteuerung an. Sie beobachten die Produktionsstätte und interviewen das Personal. Ein ständig konformer Ablauf reagiert sofort. DHRs werden innerhalb von Minuten aus der Datenbank gezogen. Validierungsunterlagen befinden sich in einem strukturierten Repository. Die CAPA-Datenbank zeigt, dass Probleme bis zum Abschluss verfolgt werden. Der Besuch des Auditors wird zu einer Bestätigung, nicht zu einer Untersuchung.

Vergleichen Sie dies mit einem Betrieb, bei dem die Einhaltung periodisch erfolgt. Das Audit löst eine Hektik aus. Ingenieure suchen alte Berichte. Die Produktion wird unterbrochen, um Papierkram aufzuräumen. Das Audit selbst deckt Diskrepanzen auf, die interne Systeme hätten erkennen sollen. Das Audit wird zu einer Verzögerung und teuren Korrekturmaßnahmen, nicht weil der Auditor feindselig ist, sondern weil das System nicht bereit war. So vermeidet ein Hersteller, dessen Qualitätssystem in den täglichen Betrieb eingebettet ist, Unterbrechungen und schützt die Lieferzeiten.

Bewertung eines ISO 13485 PCBA-Partners: Die entscheidenden Kriterien

Ein Hersteller besitzt entweder eine gültige ISO 13485-Zertifizierung oder nicht. Aber die operative Reife liegt auf einem Spektrum, und dieses Spektrum bestimmt, ob ein Partner Ihr Programm beschleunigt oder Reibung verursacht. Die Bewertung sollte sich auf die Systeme konzentrieren, die echte Disziplin zeigen.

Zertifizierung vs. Reife: Bitten Sie um den neuesten Überwachungsprüfungsbericht. Das Fehlen größerer Nichtkonformitäten ist ein gutes Zeichen. Fragen Sie, wie lange der Hersteller die Zertifizierung besitzt; Langzeitbeständigkeit deutet auf eingebettete Disziplin hin. Verifizieren Sie, ob der Geltungsbereich des Zertifikats ausdrücklich die PCBAs-Vertragsfertigung einschließt.

Systemintegration: Fordern Sie eine Live-Demonstration des DHR-Systems an. Die Fähigkeit, einen vollständigen Datensatz für eine bestimmte Charge in Echtzeit abzurufen, ist ein kraftvoller Indikator. Fragen Sie, wie das UDI-Labeling integriert und verifiziert wird. Überprüfen Sie einen Prozessvalidierungsbericht für ein ähnliches Produkt; seine Tiefe und Klarheit zeigen die Reife des Programms.

Transparenz bei der Designübertragung: Der Prozess der Designübertragung ist der Ort, an dem Unklarheiten Verzögerungen in der Produktion verursachen. Ein erfahrener Partner wird eine formale Checkliste haben, um UDI-Anforderungen, kritische Prozessparameter und Testkriterien vor Produktionsbeginn zu überprüfen. Bitten Sie, dieses Verfahren zu sehen. Seine Strenge ist ein Indikator für den Erfolg der Partnerschaft.

Rote Flaggen: Seien Sie vorsichtig bei einem Hersteller, der DHRs nicht schnell produzieren kann oder auf papierbasierte Systeme für kritische Aufzeichnungen angewiesen ist. Seien Sie vorsichtig bei einer Einrichtung, in der Umweltüberwachung manuell und unregelmäßig erfolgt. Seien Sie vorsichtig bei einem Partner, der seinen Änderungsmanagementprozess nicht klar erklären kann oder bei dem Zertifizierungsunterbrechungen vorgekommen sind. Dies sind Anzeichen dafür, dass das Qualitätssystem nur auf Papier existiert, aber nicht in der Praxis.

Die Wahl eines Herstellungs-Partners beeinflusst nicht nur die Qualität Ihres Produkts, sondern auch Ihre Markteinführungszeit. Ein Partner, dessen ISO 13485-System wirklich in seine Abläufe eingebettet ist, wird Sie nicht mit Überwachungsaufwand bei der Compliance ausbremsen. Sie werden Ihr Programm beschleunigen, indem sie Nacharbeit und Feuerlöschmaßnahmen eliminieren, die diejenigen behindern, die Compliance als Checkbox behandeln. Diese Disziplin ermöglicht Geschwindigkeit.