Vibration ist der stille, hartnäckige Feind der Automotive-Elektronik. Während eine gedruckte Schaltung (PCB) statisch auf einem CAD-Bildschirm sitzt, ist die Realität ihrer Betriebslebensdauer ein chaotisches Durcheinander aus zufälligen Vibrationsprofilen, thermischem Schock und mechanischer Resonanz. In dieser Umgebung ist ein großer Elektrolytkondensator nicht nur ein Energiespeichergerät. Es ist ein Hammer, der auf die eigenen Beine schlägt.

Der Unsichtbare Stressor

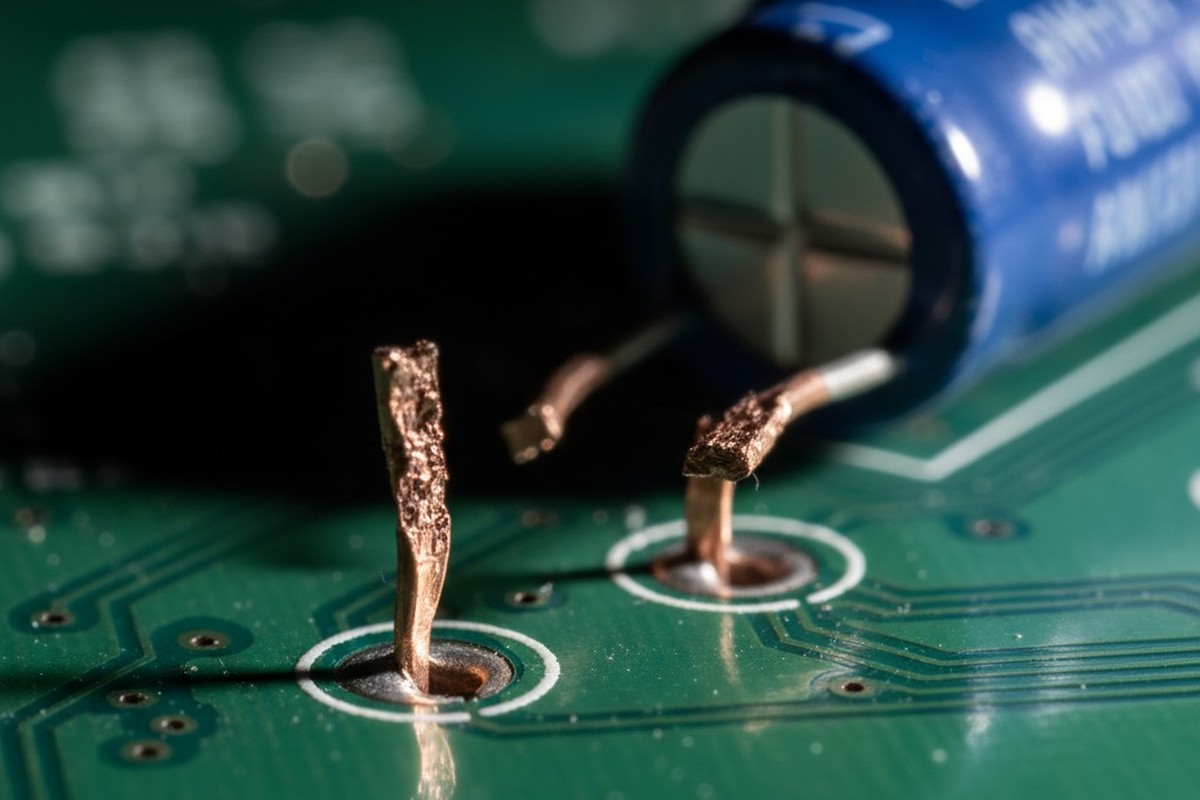

Wenn ein Fahrzeug ein Schlagloch trifft oder ein Motor eine Resonanzfrequenz erreicht, wirkt die Physik erbarmungslos auf Komponenten mit hohem Schwerpunkts. Ein 35mm hoher Elektrolytkondensator, nur durch zwei Kupferdrähte gesichert, wird zu einem Balkenproblem. Unter Standard-Raumresonanzprofilen wie ISO 16750-3 schwingt der Kondensator. Er könnte nicht im ersten oder sogar im zehnten Stunde versagen. Aber Kupfer ist ein duktiles Metall, das durch wiederholten Stress verfestigt wird.

Schließlich ermüdet das Metall. Die mikroskopische Kristallstruktur richtet sich aus, wird spröde und reißt. Dies passiert oft unsichtbar, im Inneren des Bautegehäuses oder direkt auf der PCB-Oberfläche, was zu intermittierenden Fehlern führt, die schwer zu diagnostizieren sind. Das Versagensmuster ähnelt mechanischer Ermüdung, aber die Ursache ist ein Mangel an Unterstützung. Wenn die Masse des Bauteils die strukturelle Kapazität seiner Leads übersteigt – was bei großen Kondensatoren in Automobilanwendungen sicher ist – ist externe Unterstützung keine Option mehr. Es wird eine Anforderung.

Die Manuelle Anwendung Falle

Seit Jahrzehnten war die Industriestandardlösung für diese Unterstützung eine Tube RTV-Silikon und ein Techniker mit einer Dichtstoffpistole. Dieser Ansatz verlässt sich vollständig auf das „Handwerkszeug“ des Bedieners. In einer Hochvolumen- und Hochzuverlässigkeitsumgebung ist das Verlassen auf Handwerkskunst für ein kritisches Sicherheitsmerkmal ein Verfahrensfehler. Menschen sind inhärent variabel. Ein Bediener könnte ein perfektes Fase auftragen, das die Kondensatorbasis unterstützt. Der nächste könnte eine Klotz auftragen, der zu hoch sitzt, oder einen Fleck, der benachbarte Pads überbrückt.

Denk daran als das „schmutzige Hände“-Problem. In einem Reinraum automatisieren wir die Platzierung, um Kontaminationen zu vermeiden und Präzision zu gewährleisten. Dennoch erlauben wir oft manuelle Applikation von Klebstoffen, was eine große Variabilität in den Prozess einführt. Es gibt eine gut dokumentierte Geschichte von Fehlschlägen, bei denen manuelle Silikoneinsätze zu Katastrophen führten. In einem Fall wurde Silikonrückstand von den Handschuhen eines Bedieners auf die Goldkontakte eines PCIe-Connectors übertragen. Das Silikon wanderte, bildete isolierende Kieselsilikat unter elektrischem Funkenschlag und trennte die Verbindung. Das ist die versteckte Kostenmanualer Arbeit: das Risiko der Kontamination und die Unmöglichkeit, Volumen konstant zu kontrollieren.

Schlimmer noch, die Materialien, die für die manuelle Anwendung gewählt werden, sind oft chemisch ungeeignet für die Elektronik. Essigsäure-härtende Silikone, die nach Essig riechen, setzen Essigsäure beim Aushärten frei. Diese Säure greift Kupferleitungen und Lötflächen an und korrodiert die Leiterplatte, noch bevor sie das Werk verlässt. Obwohl neutrale Silikone existieren, kann der manuelle Prozess nicht die Geometrie garantieren, die für wahre Vibrationsbeständigkeit erforderlich ist. Das Verlassen auf einen Prozess, der eine Gauge-R&R-Studie (Wiederholbarkeit und Reproduzierbarkeit) für eine kritische Automobilanwendung nicht besteht, ist nahezu eine berufliche Fahrlässigkeit.

Chemie ist kein Rohstoff

Die Auswahl des richtigen Verstärkungsstoffs ist ebenso kritisch wie der Prozess selbst. Es besteht die Versuchung, oft getrieben durch die anfänglichen Stückkosten, auf Verbraucherklebstoffe wie Heißkleber (EVA-Klebstoffe) zurückzugreifen. Dies ist ein grundlegender Fehler. Ein Armaturenbrett in Arizona kann Innentemperaturen von 85°C oder höher erreichen. Bei diesen Temperaturen erweichen Standard-Heißkleber und verlieren ihre strukturelle Integrität. Der Kondensator neigt, der Kleber gibt nach, und die Kontakte brechen ab. Man verlässt sich im Wesentlichen auf ein Material, das in genau dem Moment, wenn man es als strukturelle Unterstützung braucht, zu einem Schmiermittel wird.

Ingenieure verwechseln auch häufig Umweltschutz mit mechanischer Unterstützung und spezifizieren schwere Konformbeschichtungen in der Hoffnung, große Komponenten zu sichern. Das missversteht die Physik. Konformbeschichtungen sind ein Regenmantel; Verstärkung ist ein Sicherheitsgurt. Ein Dip- oder Spritzbeschichtung aus Acryl oder Urethan, auch wenn sie dick aufgetragen wird, fehlt es an Shore-Härte und Zugfestigkeit, um einen 20-Gramm-Kondensator am Oszillieren zu hindern. Sie benötigen ein Material, das speziell für strukturelle Verklebungen entwickelt wurde, typischerweise mit einer Shore-Härte im D-Bereich (z.B. D80), nicht die weichere A-Skala, die für Dichtungen verwendet wird.

Die Interaktion zwischen Klebstoff und dem Komponenten Gehäuse ist ebenso nuanciert. Ein Material, das zu hart ist oder einen Wärmeausdehnungskoeffizienten (CTE) hat, der stark vom Kondensatorgehäuse abweicht, kann das Bauteil während thermischer Zyklen brechen. Wenn der Klebstoff schneller als Aluminium expandiert, zerdrückt er das Bauteil. Wenn er zu stark schrumpft, zieht er sich ab. Das ideale Material ist oft ein UV-gehärteter oder wärmegehärteter Epoxid mit einem Thixotropieindex, der ihm erlaubt, aufrecht zu stehen, ohne zu versacken, und so eine "Stativ"-Unterstützung bietet, anstatt eines erstickenden Rings. Während UV-Stabilisatoren eine Lebensdauer von über 15 Jahren bei direktem Sonnenlicht haben, ist die chemische Bindung eines UV-gehärteten Acryls oder Epoxidharzes für interne Elektronik bei weitem überlegen gegenüber dem mechanischen Griff eines Silikonklumpens.

Automatisierung als Geometrieproblem

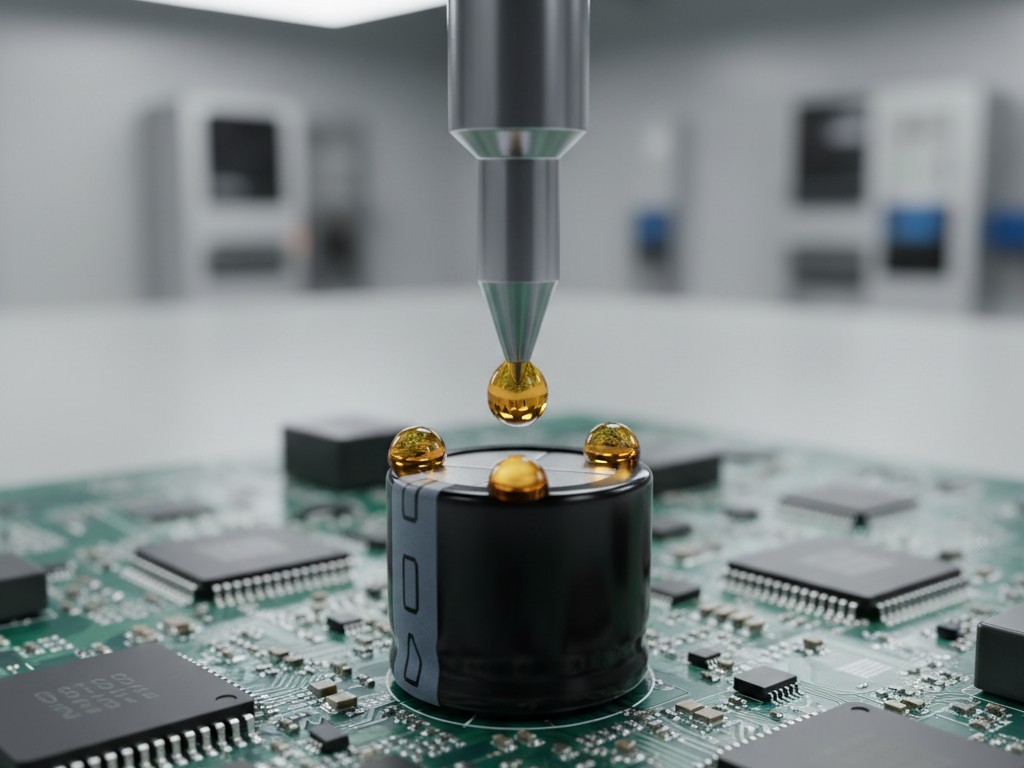

Automatisches Dosieren verwandelt das Problem vom "Verkleben" in eine Frage der Geometrie. Wir versuchen nicht, das Bauteil zu vergraben; wir erstellen ein spezifisches Stützsystem. Ein robotischer Dosierventil, programmiert mit volumetrischer Präzision, setzt Klebstoffpunkte an festen Koordinaten relativ zum Schwerpunkt des Kondensators.

Dieser Prozess erzeugt einen "Stativ"- oder "Gegenstütz"-Effekt. Durch das Platzieren von drei diskreten Punkten um die Basis eines Radialkondensators sichert die Automation das Bauteil gegen Bewegungen in den Achsen X, Y und Z, während Lücken für thermische Ausdehnung gelassen werden. Dies verhindert den "Erstickungseffekt", der bei voller Einkapselung sichtbar ist. Die Maschine bestätigt die Anwesenheit des Bauteils, überprüft die Z-Höhe der Leiterplatte zur Berücksichtigung der Wölbung und dosiert genau das programmierte Volumen – bis auf das Milligramm.

Diese Präzision klärt auch die Verwirrung bezüglich "Underfill". Bei Ball Grid Array (BGA)-Anwendungen fließt die Substanz unter die Bauteile. unter Das Material kann bei großen Elektrolytkondensatoren schädlich sein, wenn es unter die Bauteile fließt. Wenn bei Reflow oder Betrieb eingeschlossene Gase expandieren, kann das Bauteil von der Platine abplatzen oder die Abdichtung reißen. Automatisiertes Staking trägt das Material an die Seite und Basis (Fase), das die Komponente sichert, ohne flüchtige Substanzen darunter einzuschließen.

Das wirtschaftliche Argument gegen diese Automatisierung konzentriert sich meist auf die NRE (Nicht-Wiederholbare Engineering)-Kosten für Programmierung und Vorrichtungsdesign. Diese Sichtweise ist kurzsichtig. Die Kosten eines einzelnen Ausfalls im Feld — ein LKW-Rückruf, eine Produktionslinie, die stillsteht, ein 8D-Bericht, der Wochen an Ingenieursarbeit erfordert — sind enorm im Vergleich zu den Kosten des Dosierroboters. Wenn man die „versteckte Fabrik“ an Nachbearbeitung berücksichtigt, die notwendig ist, um unordentlichen manuellen Silikonauftrag zu bereinigen, wird die Automatisierung oft zur budgetfreundlichen Option im gesamten Lebenszyklus des Produkts.

Das Urteil des Shaker-Tisches

Beschleunigung entscheidet nicht nach Ihrem Budget oder Ihrer Absicht; sie respektiert nur Masse und Beschleunigung. Der einzige Weg, einen Staking-Prozess wirklich zu validieren, ist auf einer Vibrationsplatte (Shaker).

In einem typischen Validierungsszenario wird eine Stromplatine mit ungestakingten 35-mm-Kondensatoren an eine Shaker-Tabelle gebunden, die einem zufälligen Vibrationsprofil folgt. Oft setzt innerhalb weniger als einer Stunde Ermüdung ein. Die Anschlüsse brechen ab, und die Kondensatoren lösen sich, ratschen im Gehäuse wie Geschosse. Dies ist nicht theoretisch. Es ist ein wiederholbares Ergebnis von Masse versus Kupfer. Wenn die gleiche Platine mit automatisiertem Staking unter Verwendung eines UV-gehärteten Epoxidharzes betrieben wird, überlebt sie die volle Dauer des Tests ohne signifikante Resonanzverschiebungen.

Es ist erwähnenswert, dass der Aufstieg der Elektrofahrzeuge (EVs) neue Vibrationsherausforderungen mit sich bringt. Die hochfrequenten Harmonischen von Elektromotoren und Getrieben unterscheiden sich vom niederfrequenten Brummen der Verbrennungsmotoren. Während Standardprofile die Grundlagen abdecken, mappt die Branche noch die langfristigen Effekte dieser höheren Frequenzen. Unabhängig von der Frequenz bleibt die Lösung die gleiche: starre, wiederholbare mechanische Unterstützung ist die einzige Verteidigung gegen Ermüdung.

Zuverlässigkeit ist eine Entscheidung

Die Entscheidung, Klebstoffauftrag zu automatisieren, ist eine Entscheidung, um nachts ruhig schlafen zu können. Es entfernt die Variabilität der menschlichen Hand aus einem Prozess, der die Präzision einer Maschine erfordert.

Wenn Sie auf manuelles RTV vertrauen, um Ihre Leistungselektronik intakt zu halten, wetten Sie gegen die Wahrscheinlichkeit. Die Belege—in Form von gerissenen Drähten, gebrochenen Lötstellen und teuren Rückrufen—sind in der Geschichte der Branche anhäuft. Automatisches Ansetzen ist nicht Goldplattierung des Produkts. Es stellt sicher, dass das Produkt die Reise überlebt, für die es ausgelegt wurde.