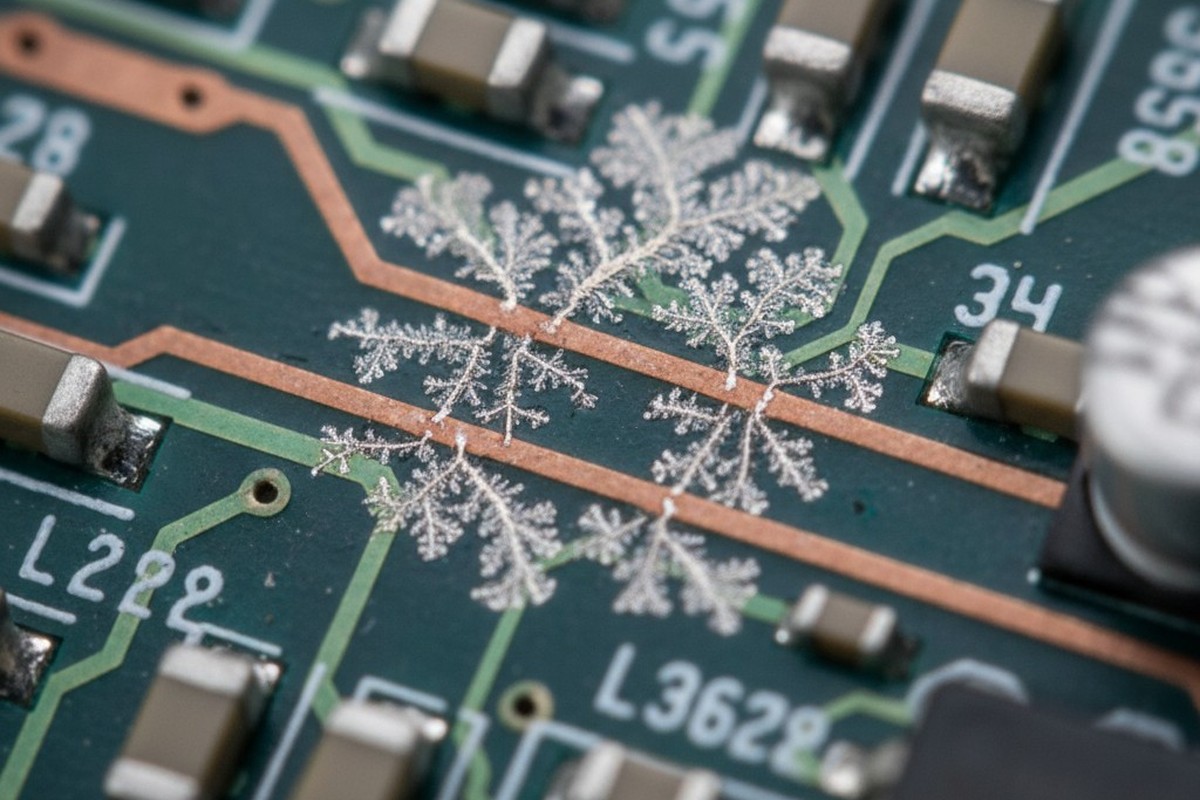

Industrielle Steuerungen, die aus dem Feld zurückkehren, erzählen eine vertraute Geschichte. Eine Konformalbeschichtung, die bei der Endkontrolle makellos schien, beherbergt nach monatelanger Feuchtigkeit ein Netz leitfähiger Wege. Dendritische Wachstums-Spinnen zwischen den Spuren. Korrosion bildet sich unter einer Schutzbarriere, die hätte sein sollen. Das gemeinsame Merkmal bei diesen Fehlern ist nicht die Beschichtung selbst, sondern das, was darunter liegt: Rückstände von No-Clean-Flüssigkeit, die vor dem Auftragen der Beschichtung zurückblieben.

Das Kombinieren von No-Clean-Flüssigkeit mit Acryl- oder Urethan-Konformalbeschichtungen erzeugt einen vorhersehbaren Fehlerfall bei hoher Luftfeuchtigkeit. Dies ist kein Materialfehler oder eine schlampige Anwendung; es ist eine Folge der grundlegenden Chemie. No-Clean-Flüssigkeiten sind so konzipiert, dass sie ionische Rückstände hinterlassen. Wenn sie unter einer Beschichtung versiegelt und Feuchtigkeit ausgesetzt sind, werden diese inert deposits aktiv elektrochemische Stellen. Anstatt die Baugruppe zu schützen, hält die BeschichtungFeuchtigkeitsanhaftungen gegen die kontaminierte Oberfläche, was die Zersetzung beschleunigt, die sie eigentlich verhindern sollte.

Das Verständnis dieses Mechanismus erfordert eine genaue Betrachtung des Verhaltens von Flussrückständen und der Eigenschaften gängiger Beschichtungen. Beim PCBA vom Typ Bester haben wir gesehen, dass die RMA-Raten für feuchtigkeitsexponierte Baugruppen um über 60 Prozent gesunken sind, wenn Hersteller Rückstände verwalten. vor Beschichtung. Dieser Vorgang beginnt mit einer einfachen Erkenntnis: „No-Clean“ ist eine Lötklassifikation, kein Garantie für Kompatibilität der Beschichtung.

Der Unsichtbare Fehlermechanismus

Das Problem zeigt sich nicht während der Produktion. Frisch beschichtete Baugruppen bestehen elektrische Tests ohne Unregelmäßigkeiten im Isolationswiderstand. Die Beschichtung sieht unter Vergrößerung gleichmäßig aus. Das Versagen tritt erst auf, wenn die Baugruppe im Endgebrauchsbereich arbeitet, wo Temperaturwechsel und Umgebungsfeuchtigkeit die unter der Oberfläche eingeschlossenen Rückstände aktivieren.

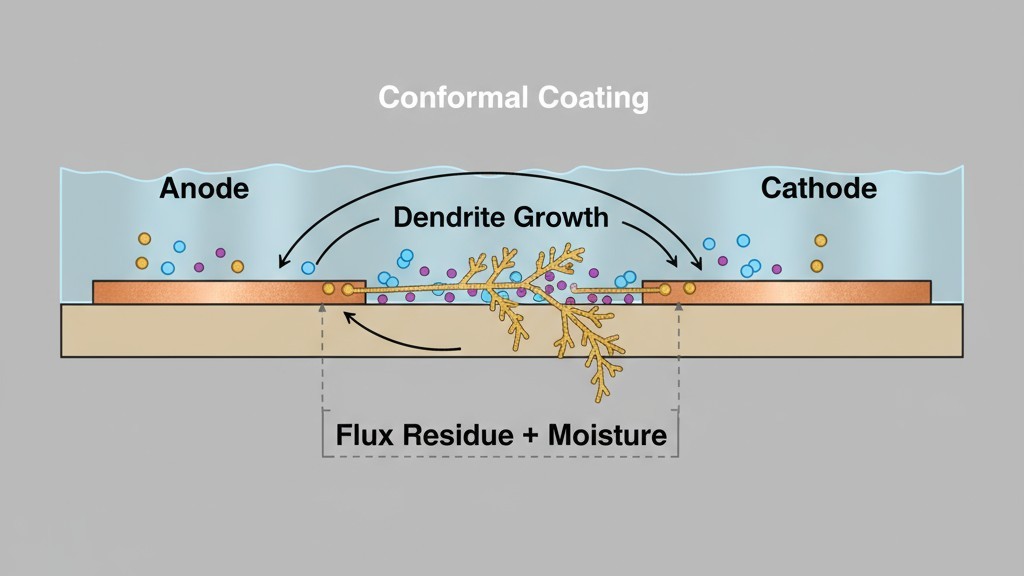

Feuchtigkeit findet ihren Weg durch die Beschichtung selbst. Selbst die besten Konformalbeschichtungen sind keine absoluten Wasserstoffbarrieren. Acryls, beliebt wegen ihrer Benutzerfreundlichkeit, haben Dampfdurchlässigkeitsraten, die es Wassermolekülen erlauben, durch die Polymermatrix zu diffundieren. Uretane, geschätzt für ihre Zähigkeit, sind weniger permeabel, aber immer noch nicht hermetisch. Mit der Zeit, besonders in Umgebungen mit hoher Luftfeuchtigkeit oder thermischen Zyklen, erreicht die Feuchtigkeit zwangsläufig die Schnittstelle zwischen Beschichtung und Leiterplatte.

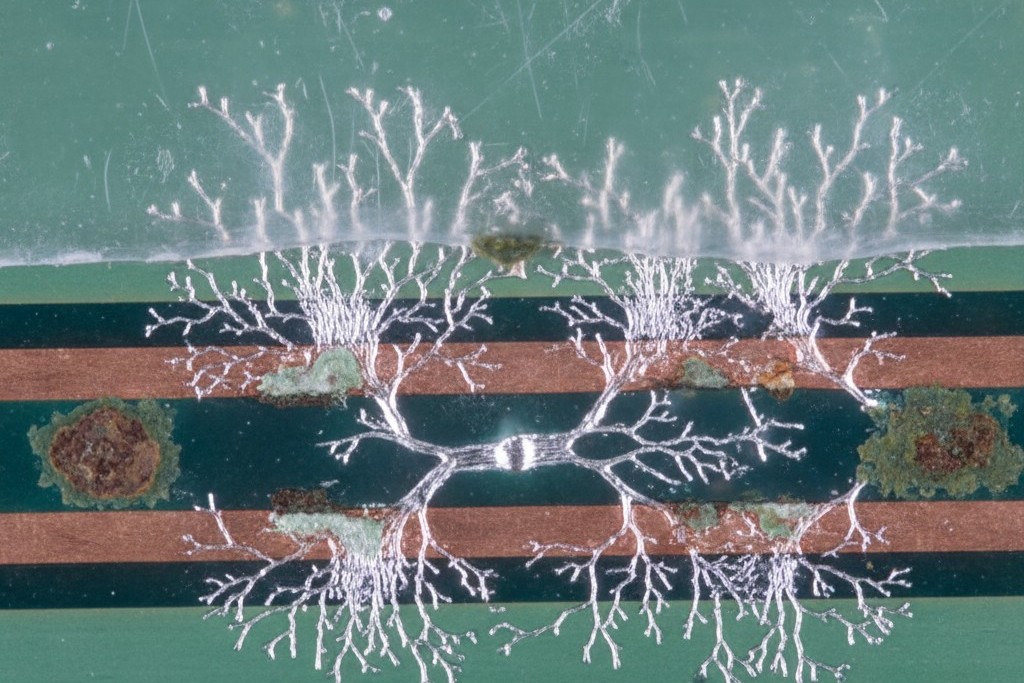

An dieser Schnittstelle trifft die Feuchtigkeit auf die Flussrückstände. Bestehend aus teilweise verdampften Aktivatoren und Kolophonium-Trägern, sind diese Rückstände hygroskopisch – sie nehmen Wasser auf und bilden ein lokales Elektrolyt. Wenn die Baugruppe eingeschaltet ist, besteht zwischen benachbarten Leitern ein elektrisches Feld. Das Elektrolyt bietet ein leitfähiges Medium, damit Ionen migrieren können. Elektrochemische Reaktionen beginnen an der Anode, lösen Metall von Kupferbahnen oder Lötfinishs auf. An der Kathode werden diese Ionen reduziert und als metallische Dendriten abgelagert, die entlang der elektrischen Feldlinien wachsen, bis sie Leiter überbrücken und Kurzschlüsse verursachen.

Die Beschichtung verhindert dies nicht; sie verschlimmert es. Indem sie die Rückstände gegen die Platine versiegelt, stoppt die Beschichtung die Verdampfung von Feuchtigkeit während trockener Zyklen. Die kontaminierte Zone bleibt viel länger nass, als es auf einer unbeschichteten Baugruppe der Fall wäre, was die elektrochemischen Reaktionen kontinuierlich fortsetzen lässt. Ein geringes Zuverlässigkeitsrisiko bei einer nackten Platine wird unter einer Beschichtung, die sowohl die Rückstände als auch die anziehende Feuchtigkeit einschließt, nahezu sicher.

Warum konzentrieren sich ionische Rückstände unter Beschichtungen

Das Problem beginnt beim Reflow-Löten. Flussmittel hat eine Aufgabe: Oxide von Metalloberflächen zu entfernen, damit geschmolzener Zinn Silber eine ordnungsgemäße Verbindung eingehen kann. Keine-Reinigung-Fluxe verwenden schwache organische Säuren, manchmal verstärkt durch Halid-Aktivatoren, um dies zu erreichen. Während des Reflows reagieren diese Säuren mit Kupferoxid und anderen Verunreinigungen und bilden lösliche metallische Salze.

Bei einem perfekten Reflow-Zyklus verdampfen die meisten dieser Reaktionsprodukte und das Flussmittel selbst bei Spitzentemperaturen von 240–250°C. Was übrig bleibt, ist der Rückstand, der in typischen Betriebsbedingungen als harmlos ausgelegt ist. Er besteht hauptsächlich aus Harz oder Polymerfilmbildnern, schwereren organischen Säuren und Spuren ionischer Spezies.

Das Schlüsselwort ist Spur. Keine-Rein-Flussmittelreste sind nicht ionenfrei. Sie enthalten Carboxylat-Anionen aus organischen Säuren, metallische Kationen, die mit Flussmittelkomponenten komplexiert sind, und – falls verwendet – Halogenid-Ionen. Obwohl die gesamte Ionenladung typischerweise zu gering ist, um Probleme auf einer unbeschichteten Leiterplatte zu verursachen, ist sie nicht null. Das Auftragen einer konformen Beschichtung versiegelt diese Spuren-Ionen an Ort und Stelle, wodurch sie sich an der Grenzfläche zwischen Leiterplatte und Beschichtung konzentrieren.

Die Transformation vom inertem Rückstand zu einer aktiven Kontamination beginnt, wenn Feuchtigkeit durch die Beschichtung diffundiert. Wassermoleküle lösen die ionischen Spezies auf und bilden einen dünnen Elektrolytfilm zwischen der Beschichtung und der Leiterplatte. Dieser Film mag nur Nanometer dick sein, aber er reicht aus. Das elektrische Feld der versorgten Leiterbahnen treibt den Ionenfluss an. Kupfer am Anode löst sich in Kupferkationen auf, die durch den Elektrolyten zum Kathoden wandern, wo sie sich als metallisches Kupfer ablagern. Diese Ablagerung ist nicht gleichmäßig; sie folgt dem Pfad mit der höchsten Feldstärke und bildet verzweigte, baumartige Dendritenstrukturen. Wenn Halogenid-Ionen vorhanden sind, beschleunigen sie den Vorgang, indem sie hochlösliche Kupfer-Halogenid-Komplexe bilden.

Auf einer unbeschichteten Leiterplatte würde dieser Prozess sich selbst begrenzen, sobald das Elektrolyt austrocknet. Unter einer Beschichtung ist die Feuchtigkeit eingeschlossen. Das Elektrolyt besteht weiter. Solange die Leiterplatte mit Strom versorgt wird und die Luftfeuchtigkeit hoch genug ist, wachsen die Dendriten unaufhörlich, bis sie die Lücke zwischen den Leitern überbrücken und die Baugruppe versagt.

Materialschwächen: Acryl vs. Urethan

Nicht alle Beschichtungen sind gleichermaßen anfällig. Die Wechselwirkung zwischen Flussmittelrückständen und Feuchtigkeit hängt stark von der Permeabilität der Beschichtung, ihrer Haftung an kontaminierten Oberflächen und ihrer Reaktion auf Umweltstress ab.

Acrylbeschichtungen sind thermoplastische Polymere, die wegen ihrer einfachen Anwendung und Nachbearbeitung geschätzt werden. Sie gehören auch zu den am durchlässigsten für Feuchtigkeit, mit Transmissionsraten von 20 bis 50 Gramm pro Quadratmeter und Tag. Das bedeutet, Feuchtigkeit findet schnell den Weg zur Leiterplattenoberfläche. Die Haftung ist ihre zweite Schwachstelle. Acryle verbinden sich durch mechanisches Verdrehen und schwache van-der-Waals-Kräfte, aber Flussmittelreste schaffen eine Kontaminationsschicht, die eine starke Verbindung verhindert. Die Beschichtung mag zunächst gut aussehen, aber thermische Zyklen oder mechanische Beanspruchung können zu Delamination führen. Der resultierende Spalt füllt sich mit einer dickeren, leitfähigeren Elektrolytsschicht, was Korrosion und dendritisches Wachstum beschleunigt.

Urethanbeschichtungen sind starre, thermosetzende Polymere, die eine bessere Beständigkeit gegen Abrieb und Feuchtigkeit bieten, mit Transmissionsraten von nur 5 bis 15 g/m²/Tag. Das hilft zwar, aber Urethane führen zu einem anderen Versagensmodus. Sie haben einen hohen Elastizitätsmodul und einen Wärmeausdehnungskoeffizienten, der sich vom Leiterplatten-Substrat unterscheidet. Auf einer sauberen Oberfläche kann eine Urethanbeschichtung den Stress thermischer Zyklen aushalten. Über einer Flussmittelrückstandsschicht ist die Haftung jedoch schwach. Thermischer Stress kann die starre Beschichtung an dieser Grenze zum Reißen oder Delaminieren bringen. Ein Riss bietet einen direkten Weg für Feuchtigkeit, entlang der kontaminierten Schnittstelle zu ziehen, wobei die geringe Permeabilität der Beschichtung umgangen wird und konzentrierte Zonen von Korrosion und dendritischem Wachstum entstehen.

Andere Materialien verhalten sich unterschiedlich. Silikon-Beschichtungen sind hoch durchlässig, „atmen“ aber und lassen Feuchtigkeit genauso leicht entweichen, wie sie eindringt, was die Ansammlung an der Schnittstelle verhindert. Parylene, aufgetragen als Dampf, schafft eine äußerst dünne, konforme und gering-permeable Barriere, deren Leistung jedoch durch kleine Löcher oder die Art ihrer Versiegelung von Rückständen beeinträchtigt werden kann. Während keine dieser Beschichtungen immun ist, sind ihre Versagensmechanismen von denen von Acryl und Urethan verschieden.

Die Entscheidung vor dem Klarlackauftrag

Die Lösung ist eine Prozessentscheidung: Wann wird die ionische Kontamination auf einer No-Clean-Baugruppe für eine konforme Beschichtung inakzeptabel? Die Antwort hängt vom Flussmittel, Reflow-Profil, Beschichtungsmaterial und Einsatzumfeld ab.

Die Quantifizierung der Kontamination erfordert Tests, da visuelle Inspektionen nutzlos sind. Eine Leiterplatte kann sauber aussehen, aber genug ionischen Inhalt tragen, um einen Ausfall zu verursachen. Das gebräuchlichste Verfahren ist der Resistivitäts-der-Lösungsmittel-Extrakt-Test (ROSE), der die Leitfähigkeit eines Lösungsmittels misst, das zur Reinigung der Leiterplatte verwendet wird. Das Ergebnis wird in Natriumchlorid-Äquivalenten pro Flächeneinheit (z. B. µg NaCl/cm²) angegeben. Für detailliertere Diagnosen kann die Ionenchromatographie spezifische ionische Spezies und deren Konzentrationen identifizieren.

Akzeptable Kontaminationslevel variieren je nach Beschichtung. Basierend auf Felderfahrungen und beschleunigten Tests scheitern Acrylbeschichtungen über No-Clean-Flussmitteln häufig in feuchten Umgebungen, wenn die ionische Kontamination 1,56 µg/cm² NaCl-Äquivalent übersteigt. Urethane können etwas höhere Werte tolerieren, etwa 2 bis 3 µg/cm², aufgrund ihrer geringeren Feuchtigkeitsdurchlässigkeit.

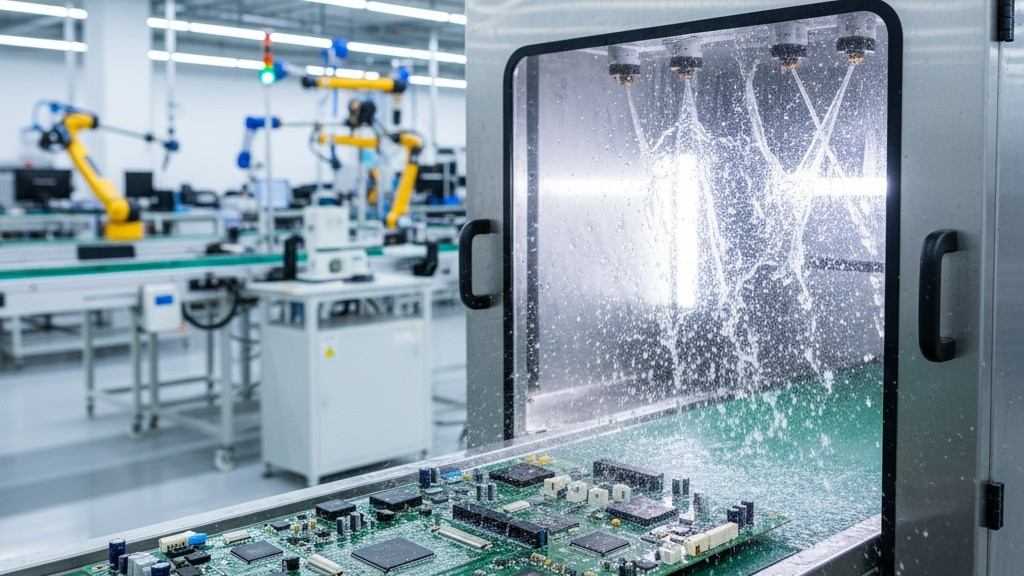

Die Entscheidung zur Reinigung wird durch diese Grenzwerte beeinflusst. Wenn ein gut kontrollierter Prozess mit niedrigresiduen Flussmitteln die Kontamination unter dem für die gewählte Beschichtung zulässigen Limit hält, ist eine Reinigung möglicherweise unnötig. Faktoren wie ein unvollständiges Reflow-Profil, die Verwendung hochaktiver Halogenid-Flussmittel oder komplexe Leiterplattengeometrien, die Rückstände einschließen, sprechen jedoch für eine Reinigung. Bei Zweifeln oder bei hoher Luftfeuchtigkeit im Endumfeld ist die Reinigung vor der Beschichtung der einzig zuverlässige Weg.

Entwurf zur Beseitigung von Residualtraps

Prävention ist besser als Heilung. Prozessgestaltungsentscheidungen, die lange vor dem Beschichten getroffen wurden, können die Bedingungen minimieren, die zu Ausfällen führen.

Flußreste sind nicht gleichmäßig verteilt. Sie sammeln sich unter großen Bauteilen, werden in Lücken zwischen Fein-Pitch-Pins gezogen und konzentrieren sich in den Ecken, wo der Luftstrom während des Reflows schlecht ist. Diese stellen die Hotspots für ionische Kontaminationen dar. Ein Ansatz besteht darin, diese Hochrisikozonen während des Beschichtens zu maskieren. Ein anderer ist das selektive Beschichten, bei dem nur empfindliche Bereiche der Platine geschützt werden, während hochrückstandsreiche Bereiche unbeschichtet bleiben. Dies reduziert das Risiko, Kontaminanten zu ensperren, erfordert jedoch eine sorgfältige Analyse, um sicherzustellen, dass ungeschützte Bereiche nicht anfällig sind.

Das Leiterplattenlayout spielt ebenfalls eine entscheidende Rolle. Die Ausrichtung großer Komponenten zur Minimierung des Fluss-Schattenwurfs und die Sicherstellung geeigneter Abstände zwischen den Bauteilen können die Rückstandskonzentration deutlich reduzieren. Diese Design-Entscheidungen für die Herstellungsfreundlichkeit haben direkten Einfluss auf die langfristige Zuverlässigkeit der beschichteten Baugruppe.

Nachauftrag-Inspektion: Probleme erkennen, bevor sie versendet werden

Auch bei strenger Prozesskontrolle ist eine Verifizierung unerlässlich. Die Nachbeschichtungsinspektion bestätigt die ordnungsgemäße Anwendung und sucht nach Anzeichen für eingeschlossene Kontaminationen.

Eingeschlossene Rückstände lassen oft visuelle Hinweise erkennen. Eine marmorierte oder „Orange-Schalen“-Struktur kann auf schlechtes Benetzen über einer kontaminierten Fläche hindeuten. Blasen, Hohlräume oder subtile Farbverschiebungen können ebenfalls auf schlechte Haftung hinweisen. Automatisierte Optische Inspektionssysteme (AOI), insbesondere solche mit UV-Licht und fluoreszierenden Beschichtungen, sind hervorragend darin, diese Fehler zu erkennen.

Doch visuelle Inspektionen können das elektrochemische Risiko nicht beurteilen. Dafür ist elektrische Prüfung erforderlich. Ein deutlicher Rückgang des Isolationswiderstands zwischen anliegenden Leitern nach Feuchtigkeitsbelastung ist ein klares Warnsignal. Die Oberflächen-Isolationswiderstandsmessung (SIR) liefert die eindeutigsten Daten. Durch Anlegen einer Bias-Spannung an ein Testmuster unter kontrollierten Hochtemperatur-Humiditätsbedingungen (typischerweise 85°C/85% RH) kann die SIR-Prüfung das Feldfehlermuster in beschleunigtem Zeitrahmen simulieren. Ein stetiger Rückgang des Widerstands zeigt an, dass eingeschlossene Kontaminationen aktiv sind und die Baugruppe ein Feldfehler in Erwartung ist.

Die Integration dieser Prüfstellen – visuelle Inspektion, Isolationswiderstandstests und SIR-Validierung – ist der effektivste Weg, kontaminationsbedingte Fehler zu erkennen, bevor sie die Fabrik verlassen. Bei Bester PCBA hat sich die Verpflichtung zur SIR-Prüfung als verpflichtender Bestandteil der Qualifikation neuer Fluss- oder Beschichtungsprozesse als der beste Indikator für die Feldzuverlässigkeit in anspruchsvollen Umgebungen erwiesen.