Wenn eine LED-Lichtquelle vorzeitig zu dimmen beginnt, ist der ingenieurtechnische Instinkt, den Treiber die Schuld zu geben. Ändere den Strom, verfeinere die PWM-Dimmung, optimiere den thermischen Rücklauf. Dies sind vertraute Hebel, und sie bewirken messbare Veränderungen im Test. Doch die LEDs verschlechtern sich immer noch schneller als vorhergesagt. Die Lumenwartungskurven sinken ab. Die Feldausfälle häufen sich. Dieser Zyklus wiederholt sich, weil die Intervention nur ein Symptom behandelt, während die eigentliche Ursache—Wärme, die an der LED-Verbindung eingeschlossen bleibt—unberührt bleibt.

Lumenabschwächung ist grundsätzlich ein thermisches Phänomen. Die Effizienz eines LED-Chips sinkt stark, wenn die Verbindungstemperatur steigt, und kein elektrisches Feingefühl kann diese physikalische Realität ändern. Die Wärme muss abgeleitet werden, und der primäre Fluchtweg ist die mechanische Baugruppe: der thermische Stapel vom Chip bis zum Kühlkörper. Innerhalb dieses Stapels dominieren zwei Faktoren die Langzeitleistung mehr als jede Treiber-Einstellung. Der erste ist das thermische Kontaktmaterial zwischen der Metallkern-Leiterplatte (MCPCB) und dem Kühlkörper. Der zweite ist der Herstellungsprozess, bei dem die LED-Baugruppe mit der MCPCB verklebt wird, insbesondere ob Vakuumlöten verwendet wird, um Lücken zu eliminieren. Dies sind keine unwichtigen Details, die später optimiert werden können; sie sind die grundlegenden Entscheidungen, die darüber bestimmen, ob das thermische Budget eines Produkts realistisch ist oder reine Fiktion.

Dieser Artikel zeigt auf, warum die Auswahl des thermischen Kontaktmaterials und das Vakuumlöten vorrangig erfolgen müssen. Wir werden den vollständigen thermischen Stapel analysieren, erklären, wie Lufteinschlüsse den Wärmetransfer sabotieren, und realistische Grenzen für Lücken beim langlebigen Licht setzen.

Lumenabschwächung ist ein thermisches Problem, kein elektrisches

Lumenabschwächung beschreibt den Rückgang der Leuchtkraft eines LEDs, wenn die Betriebsbedingungen intensiver werden. Auf Halbleiterebene liegt dies ganz beim Temperaturanstieg. Je höher die Verbindungstemperatur eines LED-Chips ist, desto geringer ist die Effizienz der Photonerzeugung. Die Mechanismen umfassen komplexe Physik wie Ladungsträger-Overflow und Auger-Rekombination, aber das Ergebnis ist einfach: Eine heißere LED produziert weniger Lumen pro Watt.

Treiberkreise beeinflussen die Verbindungstemperatur nur indirekt, indem sie die in den Chip abgegebene Leistung steuern. Das Senken des Treiberstroms reduziert die Leistungsabgabe und die Wärme, was die Effizienz tatsächlich verbessert—es ist das Prinzip hinter thermischem Rücklauf-Algorithmen. Doch dieser Ansatz ist eine Schutzmaßnahme, kein Lösungsmittel; er opfert die Lichtausbeute, um einen thermischen Kollaps zu verhindern. Die Grundherausforderung bleibt bestehen. Für eine bestimmte Helligkeit muss eine bestimmte Menge an Leistung in den Chip umgewandelt werden, und die entstehende Abwärme muss entweichen. Wenn der thermische Pfad blockiert ist, steigt die Verbindungstemperatur, die Effizienz sinkt, und der Treiber kann nur wählen zwischen Akzeptieren des Absinkens oder Dimmen des Lichts.

Das thermische Design ist vorrangig. Die Verbindungstemperatur bestimmt Effizienz, Zuverlässigkeit und Lebensdauer. Die Optimierung des Treibers ist nur dann sinnvoll, wenn der thermische Stapel so konstruiert ist, dass diese Temperatur unter realen Bedingungen im Griff bleibt. Priorisierung elektrischer Anpassungen vor thermischem Design ist eine Umkehrung der ursächlichen Kette.

Der thermische Stapel: jede Schicht zwischen Verbindung und Umgebung

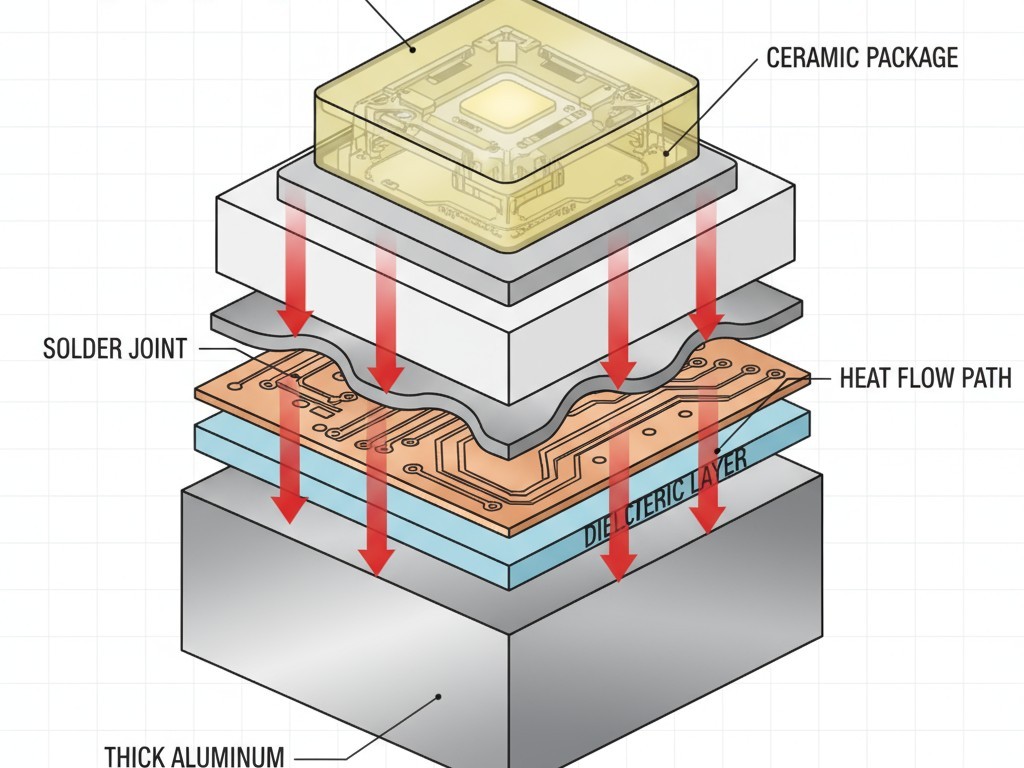

Wärme fließt vom LED-Chip durch eine Reihe von Materialschichten und Schnittstellen auf dem Weg in die offene Luft. Jede Schicht bietet einen thermischen Widerstand, und diese Widerstände summieren sich, um den Gesamttemperaturanstieg zu bestimmen. Das Verständnis dieses Stapels zeigt, wo Design- und Herstellungsentscheidungen den größten Einfluss haben.

Verbindung zum MCPCB-Grundmaterial: Interne Widerstände

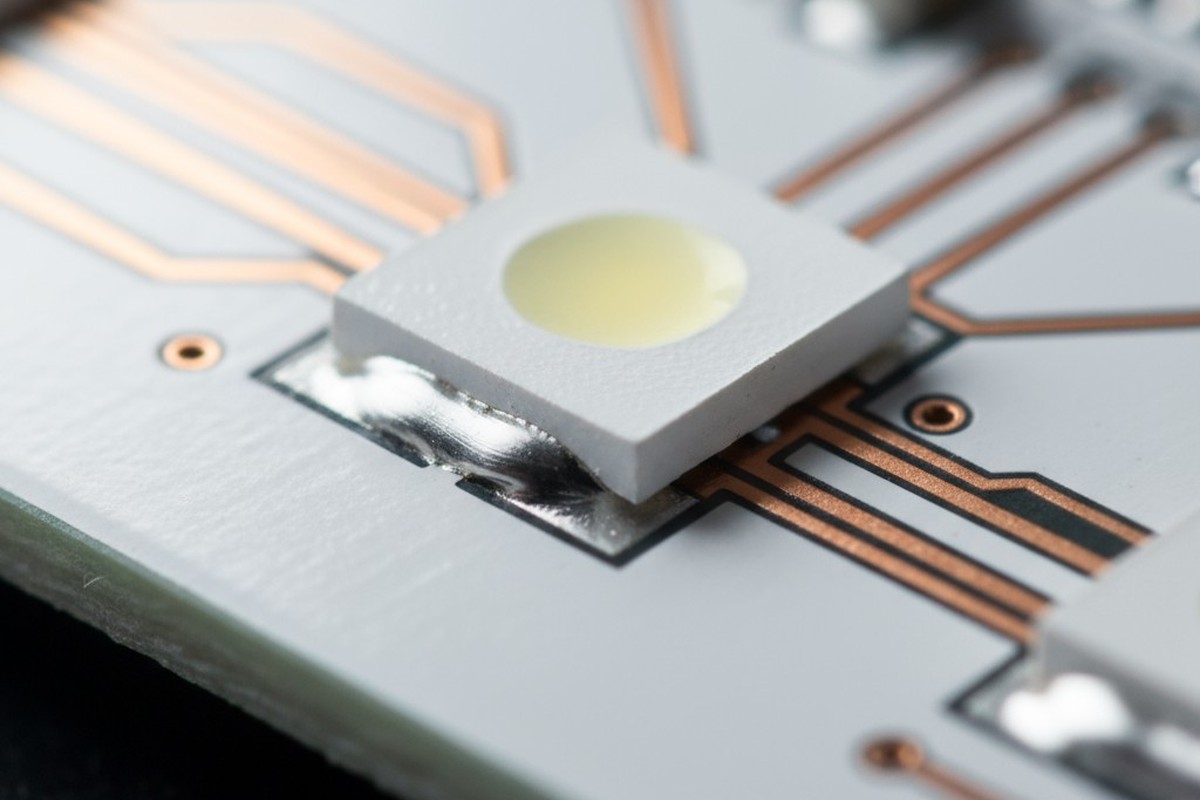

Die Reise beginnt am LED-Chip. Wärme wandert durch den Chip, das Chip-Anbindematerial, die Basiseinheit des Gehäuses (oft eine Keramik- oder Metallklumpen), und dann die Lötstelle, die das Gehäuse mit der Metallkern-Leiterplatte (MCPCB) verbindet. Innerhalb der MCPCB setzt sich der Weg durch eine dünne Kupferspule, einen speziellen Dielektrik-Insulator und schließlich in die dichte Aluminium- oder Kupferbasisplatte der Leiterplatte fort. Das ganze Ziel der MCPCB ist es, den Widerstand hier zu minimieren, durch einen dünnen, keramisch gefüllten Dielektrik und einen hochleitfähigen metallischen Kern.

Während jede dieser Schichten zum thermischen Widerstand beiträgt, sind sie weitgehend durch die Wahl des LED und der MCPCB festgelegt. Der Entwickler wählt Komponenten aus, aber die internen Materialien und Dicken sind von den Herstellern festgelegt. Die wichtigste Optimierungsmöglichkeit besteht hier in der Auswahl der Komponenten, nicht im Montageprozess.

MCPCB zum Kühlkörper: Die kritische Schnittstelle

Der äußere Abschnitt des thermischen Stapels, vom MCPCB-Basis bis zum Kühlkörper, ist der Bereich, in dem Montageentscheidungen den größten Einfluss haben. Der MCPCB muss an einen Kühlkörper bonding werden, um Wärme zu verteilen und die Oberfläche für die Kühlung zu vergrößern. Diese Verbindung basiert auf einem thermischen Kontaktmaterial (TIM), das die mikroskopischen Luftspalten zwischen den beiden Metalloberflächen ausfüllt. Ohne TIM würden diese Lücken eine isolierende Barriere aus eingeschlossenem Luft erzeugen, was den Wärmetransfer stark behindert.

Der thermische Widerstand dieser einzelnen Schnittstelle kann oft die Summe aller internen Widerstände übersteigen. Dies macht die Auswahl des TIM zur wichtigsten Designentscheidung im gesamten thermischen Stack. Eine schlechte Wahl des TIM oder eine schlampige Anwendung kann den thermischen Widerstand zwischen Verbindung und Umgebung leicht verdoppeln. Umgekehrt kann die Optimierung des TIM den thermischen Spielraum freisetzen, den keine noch so feine Abstimmung des Treibers bieten könnte. Der Fokus liegt hier auf dieser kritischen Verbindung, bei der Hohlräume und Materialwahl darüber entscheiden, ob das Potenzial des Kühlkörpers realisiert oder verschwendet wird.

Hohlräume: Die unsichtbare thermische Barriere

Hohlräume sind gasgefüllte Lücken, bei denen ein leitfähiges Material vorgesehen war. Bei LED-Baugruppen treten sie an zwei kritischen Stellen auf: an der Lötstelle zwischen LED und dem MCPCB sowie in der TIM-Schicht zwischen dem MCPCB und dem Kühlkörper. An beiden Stellen sind sie katastrophal für die thermische Leistung. Sie ersetzen ein leitfähiges Medium durch eingeschlossene Luft, die eine Wärmeleitfähigkeit von etwa zwei Größenordnungen niedriger hat als Lot oder ein typischer TIM.

Ein Hohlraum ist eine unsichtbare Barriere für Wärme.

Wie Hohlräume während des Reflows entstehen

Hohlräume bei Lötstellen entstehen während des Reflow-Prozesses. Lötpaste – eine Suspension aus Lötpartikeln in einem Flussmittel – wird auf das MCPCB gedruckt. Beim Erwärmen aktiviert sich das Flussmittel, um Metalloberflächen zu reinigen, und das Lot schmilzt, verschmilzt und bildet die Verbindung. Beim Verbrennen des Flussmittels werden Gase freigesetzt. Wenn diese Gase oder eingeschlossene Luft vor dem Abbinden des Lotes nicht entweichen können, werden sie zu Hohlräumen.

Große thermische Pads, die häufig auf MCPCBs vorkommen, verschlechtern dieses Problem. Geschmolzenes Lot kann die Ränder eines großen Pads schnell benetzen und eine Abdichtung bilden, die Gas im Zentrum einschließt. Atmosphärische Reflow-Prozesse erzeugen routinemäßig Hohlraumprozentsätze von 5-10% auf großen Pads; schlecht kontrollierte Prozesse können 20% überschreiten.

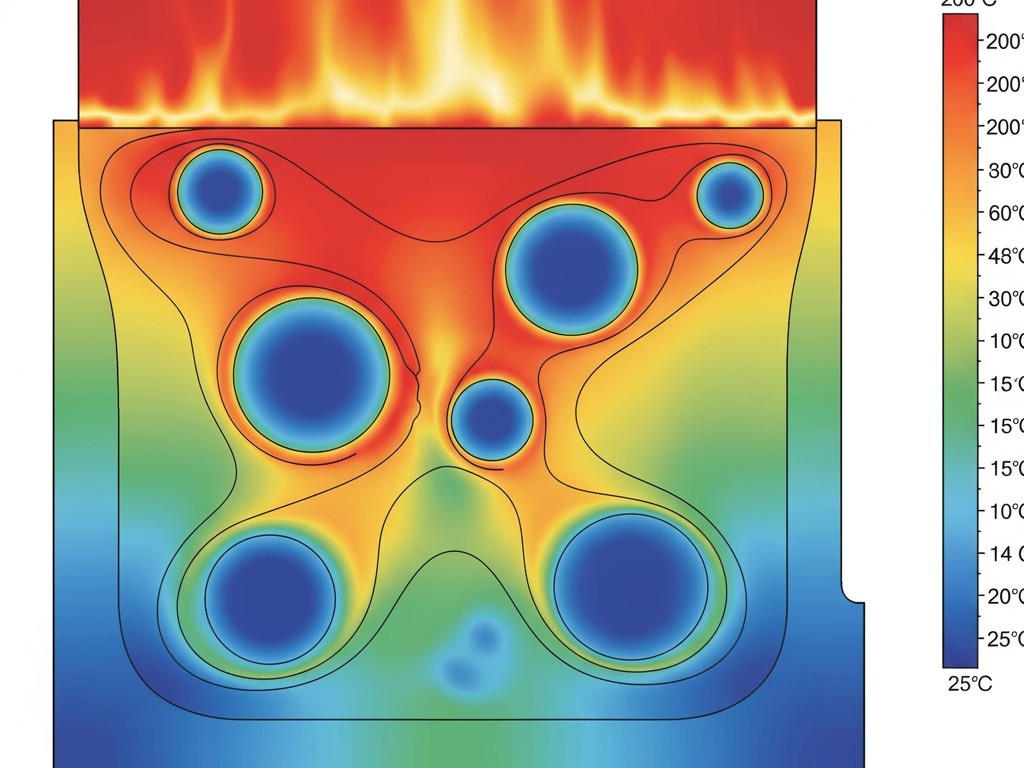

Die thermische Strafe durch eingeschlossene Luft

Die Wärmeleitfähigkeit von Luft liegt bei etwa 0,025 W/mK. Für ein typisches bleifreies Lot liegt sie bei etwa 50 W/mK. Dieser zweitausendfache Unterschied bedeutet, dass selbst ein kleiner Hohlraum eine unverhältnismäßige Auswirkung hat. Ein Hohlraum reduziert nicht nur die leitende Fläche um seine Kontur; er stört den Wärmestrom und zwingt ihn auf einen längeren, verschlungenen Weg durch das umliegende Lot.

Thermische Modelle und realistische Tests zeigen konsequent, dass der Anstieg des thermischen Widerstands weit größer ist, als der Prozentsatz der Hohlräume vermuten lässt. Eine Lötverbindung mit 5% Hohlraumfläche per Röntgen kann leicht eine Zunahme des thermischen Widerstands um 10-15% aufweisen. Hohlräume direkt unter dem LED-Chip sind am schädlichsten. In einer Hochleistungs-LED-Baugruppe kann sich dies direkt in einem Anstieg der Anschluss-Temperatur um etwa 10 °C niederschlagen, was die Lumenabnahme beschleunigt und die effektive Lebensdauer des Produkts erheblich verkürzt. Für jedes Beleuchtungsprodukt, das eine Laufzeit von 50.000 Stunden verspricht, sind solche Strafen inakzeptabel.

Auswahl des thermischen Interface-Materials: Der eigentliche Hebelpunkt

Die TIM-Schicht zwischen dem MCPCB und dem Kühlkörper ist das variabelste Element im thermischen Stack. Materialien reichen von einfachen Silikonfetten mit Wärmeleitfähigkeiten unter 1 W/mK bis zu Hochleistungskomponenten, die 5 W/mK übertreffen. Die Dicke dieser Schicht, die sogenannte Bondlinie, kann zwischen weniger als 25 Mikron und über 100 Mikron variieren. Zusammen bestimmen diese beiden Parameter – Leitfähigkeit und Dicke – den thermischen Widerstand der Schnittstelle.

Über die Wärmeleitfähigkeit hinaus

Der Instinkt ist, das TIM mit der höchsten thermischen Leitfähigkeit zu wählen. Das ist ein Fehler. Das wahre Maß ist der thermische Widerstand, berechnet als Bond-Linien-Dicke geteilt durch die Leitfähigkeit. Ein Material mit hoher Leitfähigkeit, das zu dick aufgetragen wird, kann schlechter abschneiden als ein Material mit geringerer Leitfähigkeit, das in einer dünnen, gleichmäßigen Schicht aufgetragen wird.

Zum Beispiel ist eine Wärmeleitpaste mit einer Leitfähigkeit von 3 W/mK, die in einer Bond-Linie von 25 Mikron aufgetragen wird, ein besserer Wärmeleiter als eine thermische Pad mit 5 W/mK, das 100 Mikron dick ist. Die Paste gewinnt, vorausgesetzt, der Auftragsprozess kann zuverlässig diese dünne Bond-Linie erreichen. Das ist der Kompromiss. Pasten können unordentlich sein und schwer gleichmäßig aufzutragen, und sie riskieren mit der Zeit durch thermische Zyklen „Pump-Out“. Phasenwechselmaterialien bieten einen guten Kompromiss, da sie sich wie eine feste Pad verhalten, aber bei Betriebstemperaturen weicher werden, um Oberflächen zu benetzen und dünne Bond-Linien zu erreichen. Pads sind am einfachsten anzuwenden, aber ihre feste Dicke ist ein Leistungsnachteil.

Bond-Linie-Dicke und Anwendung

Das Erreichen einer dünnen Bond-Linie hängt von den Eigenschaften des TIM, der Oberflächenrauheit der Teile und dem Klemmdruck ab. Selbst bearbeitete Aluminiumoberflächen sind nicht völlig eben. Das TIM muss in der Lage sein, zu fließen und jedes mikroskopische Tal zu füllen, um Luft zu verdrängen. Ein viskoses TIM oder unzureichender Klemmdruck führt zu einer dicken Bond-Linie und eingeschlossenen Lufttaschen.

Die Anwendungsweise ist entscheidend. Die manuelle Anwendung von Paste ist bekanntlich inkonsistent. Automatisiertes Dosieren ist besser, erfordert aber eine sorgfältige Prozessvalidierung. Die Auswahl des TIM ist daher eine Systementscheidung, die Materialeigenschaften mit der Fertigung in Einklang bringt. Die beste Wahl ist das Material, das in Ihrer tatsächlichen Produktionsumgebung den niedrigsten, am besten wiederholbaren thermischen Widerstand bietet – eine Entscheidung, die nur durch Tests getroffen werden kann, nicht durch das Lesen von Datenblättern.

Vakuum-Reflow: Voids direkt eliminieren

Vakuum-Reflow ist ein Lötprozess, der Hohlräume direkt angreift. Das Bauteil wird in einer Kammer erhitzt, und sobald das Lötzinn vollständig geschmolzen ist, wird der Druck schnell auf ein nahezu Vakuum reduziert. Dieser einfache Schritt hat eine tiefgreifende Wirkung.

Zuerst senkt es den Siedepunkt der Flussmittel, was deren Ausgasung erleichtert. Noch wichtiger ist, dass das Vakuum Gasblasen, die im geschmolzenen Lötzinn eingeschlossen sind, destabilisiert. Der Außendruck ist nicht mehr hoch genug, um sie komprimiert zu halten. Sie dehnen sich aus, steigen an die Oberfläche und werden aus der Verbindung entfernt.

Die Ergebnisse sind beeindruckend. Während bei atmosphärischem Reflow möglicherweise 5-10% Hohlräume auftreten, erreicht das Vakuum-Reflow konsequent Werte unter 2-1%, oft unter 1%. Diese Reduktion der Hohlraumfläche senkt den thermischen Widerstand direkt. Für Hochleistungs-LED-Anwendungen, bei denen jeder Grad an thermischer Marge zählt, ist Vakuum-Reflow keine inkrementelle Verbesserung, sondern ein Wendepunkt. Obwohl das Verfahren eine Investition in vakuumfähige Öfen erfordert, besteht die Alternative darin, höhere Ausfallraten zu akzeptieren oder mit überdimensionalen Kühlkörpern und niedrigeren Treiberströmen zu kompensieren. Für jede ernsthafte Langzeitbeleuchtungsanwendung sind die wirtschaftlichen Vorteile des Vakuum-Reflows unbestreitbar. Die Kosten eines einzigen Ausfalls im Feld übersteigen oft die inkrementalen Herstellkosten für Hunderte von Einheiten.

Schablonendesign für große thermische Pads

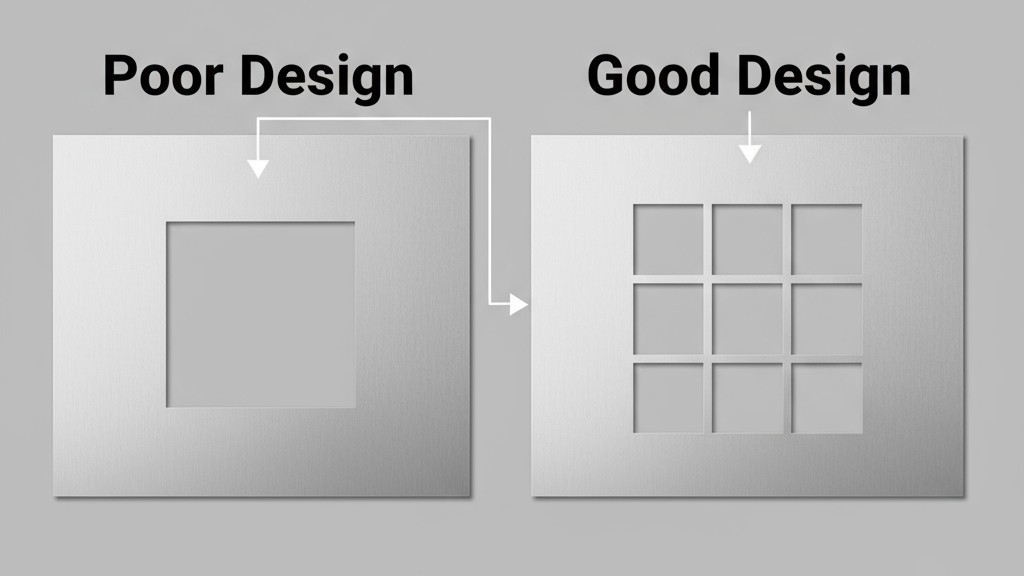

Die Schablone, die zum Auftragen der Lötpaste verwendet wird, ist die erste Verteidigungslinie gegen Hohlräume. LED-MCPCBs verwenden häufig große thermische Pads, um die Wärmeleitung zu maximieren, aber die üblichen Schablonendesignregeln gelten hier nicht. Eine einzelne große Öffnung in der Schablone für ein großes Pad führt zu schlechter Paste-Freisetzung und schließt Luft ein.

Die Lösung besteht darin, die einzelne große Öffnung in eine Anordnung kleinerer Öffnungen zu unterteilen. Dies verbessert das ‚Flächenverhältnis‘ – ein Maß dafür, wie leicht die Paste aus der Schablone freigesetzt wird – und sorgt für einen sauberen, gleichmäßigen Druck. Das Verbindungsgitter der Lötmaske zwischen diesen kleineren Öffnungen schafft ebenfalls Kanäle, durch die Flussmittelgase während des Reflows entweichen können. Ein typisches Design teilt eine quadratische Pad in ein 2×2- oder 3×3-Gitter kleinerer quadratischer oder rechteckiger Öffnungen, mit mindestens 0,5 mm Abstand zwischen ihnen.

Ziel ist, genügend Lötpaste für eine stabile Verbindung aufzutragen, ohne so viel, dass Flussmittel eingeschlossen wird. Eine moderate Stanzstärke von 0,10 bis 0,15 mm in Kombination mit einer gut gestalteten Apertur-Anordnung bietet in der Regel das beste Gleichgewicht. Während das Vakuum-Reflow viele Prozessfehler korrigieren kann, kann es eine katastrophal schlechte Druckqualität nicht beheben. Gutes Schablonendesign ist eine Grundvoraussetzung für einen Low-Void-Prozess.

Realistische Leerräume für langlebige Beleuchtung

Das Erreichen von null Hohlräumen ist unmöglich. Die eigentliche Frage ist, auf welchem Niveau das Hohlraumvolumen für eine bestimmte Anwendung akzeptabel ist.

Für handelsübliche Beleuchtungen mit moderater Leistung und kontrollierten Umgebungstemperaturen ist eine Lötstellen-Hohlraumquote unter 5% ein vernünftiges Ziel. Dies kann typischerweise mit einem gut kontrollierten atmosphärischen Reflow-Prozess erreicht werden. Röntgeninspektionen sollten eine Prozessmittelwert um 2-3% zeigen, um sicherzustellen, dass Ausreißer unter der 5%-Grenze bleiben.

Bei Hochzuverlässigkeitsanwendungen wie Außen-, Automobil- oder Industriebeleuchtung sollte die Grenze strenger gesetzt werden. Hier, unter 2% ist der Standard. Diese Produkte sind höheren Leistungen, höheren Umgebungstemperaturen und längeren Lebensdaueranforderungen ausgesetzt, was keinen Raum für thermische Kompromisse lässt. Diese Qualitätsstufe erfordert effektiv Vakuum-Reflow.

Für kritische Systeme in Luft- und Raumfahrt, Medizin- oder Sicherheitseinrichtungen kann die Spezifikation unter 1%. Das Erreichen dieses Ziels erfordert strenge Prozesskontrollen, verlängerte Vakuum-Besenkzeiten und möglicherweise 100% Inspektion, was erhebliche Kosten verursacht. Dies sollte nur festgelegt werden, wenn eine Risikobewertung dies als notwendig erweist.

Diese Grenzen sollten nicht willkürlich sein. Sie sollten während der Designvalidierung festgelegt werden, indem thermische Modellierung verwendet wird, um einen spezifischen Hohlraumprozentsatz mit einem Anstieg der Verbindungstemperatur in Beziehung zu setzen. Dieser datenbasierte Ansatz stellt sicher, dass die festgelegten Grenzen sowohl notwendig als auch ausreichend sind—um thermische Ausfälle zu verhindern, ohne unnötige Fertigungskosten zu verursachen.