Die kabellose Reichweite auf dem Datenblatt Ihres IoT-Produkts ist ein Versprechen, das in einem kontrollierten Labor gegeben wird. Dieses Versprechen bricht still und leise auf dem Produktionsterrain, wenn die Montage das elektromagnetische Verhalten Ihrer Antenne verändert. Ein Brett, das in der Prototypphase –2 dB Rückflussverlust und 85% abgestrahlte Effizienz erreichte, kann nach Serienfertigung leicht auf –6 dB und 60% Effizienz absinken. Das Versagen bleibt unsichtbar, bis ein Gerät im Feld ist.

Bei Bester PCBA ist die Erhaltung der RF-Leistung durch Montage kein Wunschgedanke, sondern ein ingenieurtechnisches Ergebnis. Wir setzen vier verschiedene Fertigungsdisziplinen durch: Einhaltung der Antennen-Keepout-Zone, Bewahrung des kontrollierten Impedanz-Stackups, Niedriger-Rückstands-Flußprozesse in RF-kritischen Bereichen und Testvorrichtungsdesign, das die abgestrahlte Leistung validiert, ohne neue Variablen einzuführen. Diese Kontrollen sind nicht nur Schutzmaßnahmen. Sie sind ein interdependentes System, und ein Versagen in einer Disziplin gefährdet die anderen.

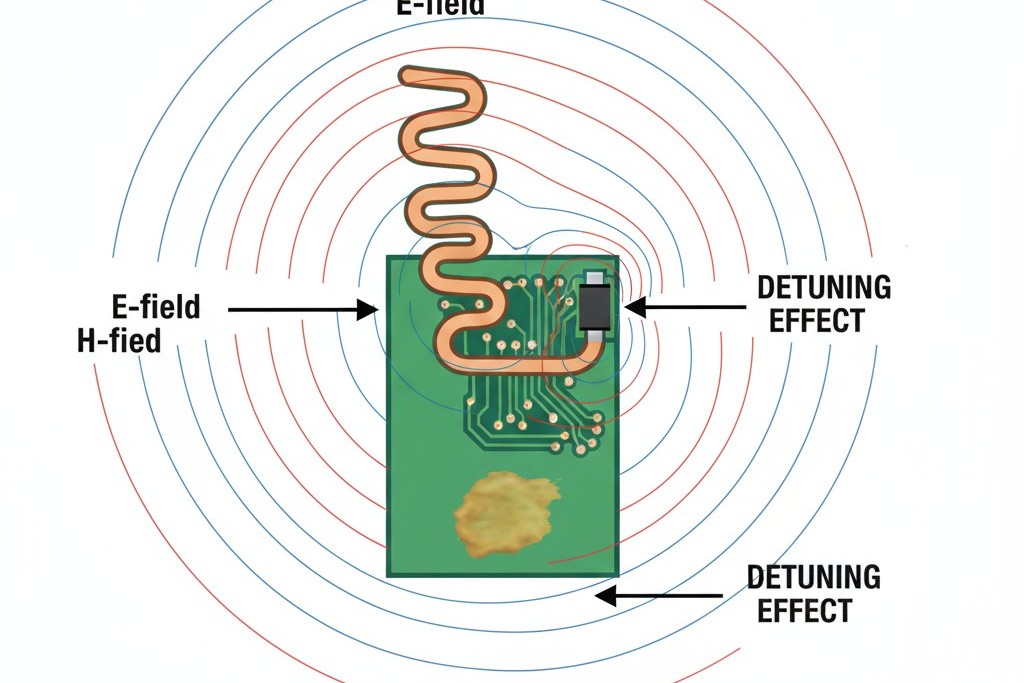

Das Kernproblem ist das Enttunen. Eine Antenne ist eine resonante Struktur, deren Leistung von einer genauen elektrischen Länge und Impedanzanpassung an ihre Übertragungsleitung abhängt. Die Montage führt Variablen wie Materialverschmutzung, dielektrische Verschiebungen und Störungen der Massefläche ein, die diese Eigenschaften verändern. Auch wenn die Veränderungen im absoluten Bereich klein sind, sind sie katastrophal für die RF-Leistung. Eine einfache Verschiebung von 5% im effektiven Dielektrizitätskoeffizienten in der Nähe einer 2,4-GHz-Antenne kann deren Resonanz um 120 MHz verschieben, wodurch ein gut abgestimmter Radiator zu einer schlecht abgestimmten Last wird, die Leistung reflektiert anstatt zu übertragen.

Warum entziehen Antennen während der Leiterplattenmontage an Resonanz

Eine Antenne resoniert, wenn ihre physikalische Geometrie einem Bruchteil ihrer Ziel elektromagnetischen Wellenlänge entspricht. Eine Viertelwellen-Monopolarantenne für 2,4 GHz ist in Freiraum etwa 31 Millimeter lang, aber eine Antenne arbeitet niemals im Freiraum. Sie befindet sich im elektromagnetischen Umfeld des PCB-Substrats, ihrer Massefläche und benachbarter Materialien. Die effektive elektrische Länge der Antenne wird sowohl durch ihre physikalischen Abmessungen als auch durch die dielektrischen Eigenschaften ihrer Umgebung bestimmt. Wenn die Montage dieses Umfeld verändert, entdetuned die Antenne.

Drei Hauptmechanismen verursachen dieses Enttunen, jeder wirkt über einen eigenen physikalischen Weg. Das Verständnis dieser ist die Grundlage für Produktionskontrollen, die die Ursachen an der Wurzel packen und nicht nur Symptome.

Materialverschmutzung verändert den dielektrischen Verlust. Flussreste, Lötpastepartikel und Reinigungsmittel, die in der Nähe der Antenne verbleiben, führen leitende dielektrische Materialien in ihre Nahfeldregion ein. Diese Verunreinigungen erhöhen den Verlustfaktor des umgebenden Mediums, wodurch mehr elektromagnetische Energie in Wärme dissipiert wird, anstatt ins Fernfeld zu abstrahlen. Praktisch bedeutet dies, dass eine Verunreinigungsschicht mit einem Verlustfaktor von 0,02 die abgestrahlte Effizienz einer Patch-Antenne von 80% auf 65% reduzieren kann – ein Verlust von beinahe 1 dB an effektiver abgestrahlter Leistung.

Verschiebungen im Dielektrizitätskoeffizienten verändern die effektive Wellenlänge. Dielektrizitätskoeffizienten eines PCB-Substrats sind nicht fest; sie variieren mit Temperatur, Luftfeuchtigkeit und aufgenommenem Wasser. Während des Reflow-Lötens kann das Substrat 250 °C erreichen. Wenn eine Antenne bei Raumtemperatur auf einem Substrat mit einem Dielektrizitätskoeffizienten von 4,4 abgestimmt wurde und reflow-induzierte Änderungen diesen Wert auf 4,6 anheben, verschiebt sich die Resonanzfrequenz nach unten. Für eine 2,4-GHz-Antenne entspricht diese Erhöhung von 4,5% einer Frequenzverschiebung von etwa 100 MHz. Die Antenne ist jetzt bei 2,3 GHz resonant, und ihre Leistung bei der vorgesehenen Betriebstemperatur von 2,4 GHz verschlechtert sich deutlich.

Die Störung der Erdungsfläche ändert die Impedanzanpassung. Der Erdungsbereich einer Antenne ist kein passives Element; er ist ein aktiver Teil des strahlenden Systems und wirkt als Gegengewicht oder reflektierendes Element. Seine Größe, Form und Kontinuität beeinflussen direkt die Eingangsimpedanz der Antenne. Montageprozesse, die mechanischen Stress durch Depanelisierung oder Befestigung verursachen, können die Erdungsfläche verformen oder Mikrofrakturen in beschichteten Durchkontaktierungen verursachen. Eine Verformung von 2 Millimetern am Rand der Erdungsfläche in der Nähe einer Inverted-F-Antenne kann ihre Eingangsimpedanz von 50 Ohm auf 65 Ohm verschieben und so eine Fehlanpassung erzeugen, die die abgestrahlte Leistung einschränkt.

Diese Mechanismen wirken gleichzeitig. Eine Leiterplatte, die durch Flusskontamination, eine durch Reflow verursachte Dielektrizitätsverschiebung und Spannungen in der Erdungsfläche beeinträchtigt ist, wird durch mehrere unabhängige Wege ententfellt. Die einzige Verteidigung besteht in einer systematischen Kontrolle jedes einzelnen Variablen.

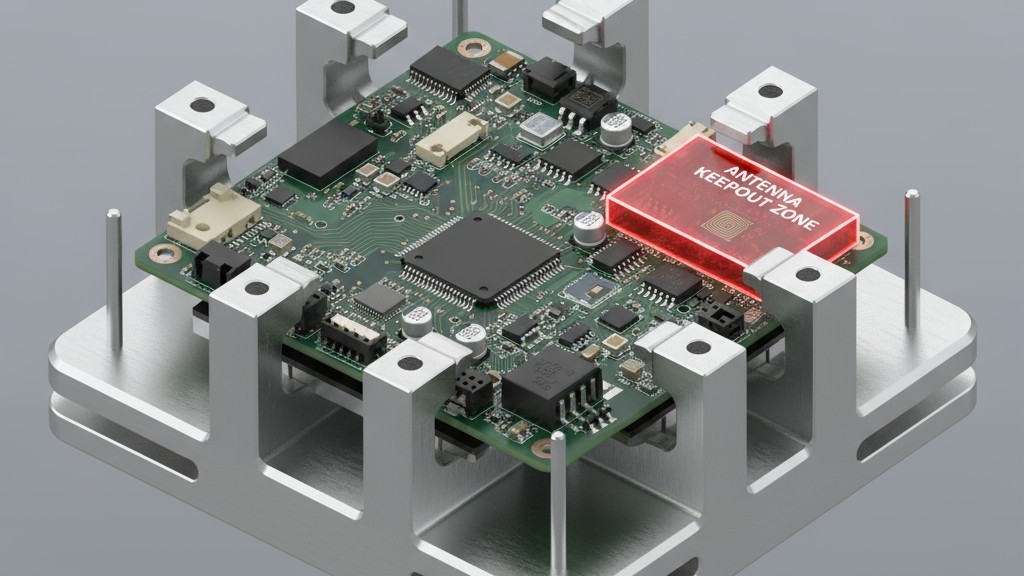

Durchsetzung der Antennen-Keepout-Zone

Der direkteste Weg, um durch Montage verursachte Fehlanpassungen zu verhindern, besteht darin, eine strikte Ausschlusszone um die Antenne zu erzwingen. Dabei handelt es sich um ein definierte dreidimensionales Volumen, in dem keine leitenden Materialien, Komponenten oder Montagemaschinen erlaubt sind. Die Begründung liegt in der Physik der Nahfeld elektromagnetischer Kopplung.

Die Physik der Nahfeld-Effekte

Eine Antenne strahlt Energie durch einen Nahfeldbereich aus, in dem ihre elektrischen und magnetischen Felder reaktiv sind und Energie speichern sowie freisetzen. Die Eingangsimpedanz der Antenne ist äußerst empfindlich gegenüber den in diesem Bereich vorhandenen Materialien.

Wenn ein leitender Gegenstand wie eine Komponentenleitung, eine Lötstelle oder ein metallischer Befestigungsstift in das Nahfeld eintritt, koppelt er sich mit diesen reaktiven Feldern und wirkt als parasitäres Element. Dabei ändert sich die effektive Kapazität und Induktivität, die die Antenne an ihrer Übertragungsleitung präsentiert. Für eine Patch-Antenne kann ein metallischer Gegenstand innerhalb von 5 Millimetern des strahlenden Randes die resonante Frequenz um 50 bis 150 MHz verschieben. Bei einer inverted-F-Antenne kann eine innerhalb von 3 Millimetern vom Feed-Punkt platzierte Komponente die Eingangsimpedanz um 20 Ohm oder mehr verändern. Der Effekt nimmt mit zunehmendem Abstand ab, aber für die meisten IoT-Anwendungen bei 2,4 GHz wird die Ausschlusszone als 6 bis 12 Millimeter definiert – ein Kompromiss zwischen elektromagnetischer Isolierung und effizienter Nutzung der Leiterplattenfläche.

Fertigungsstrategien zur Einhaltung der Ausschlusszone

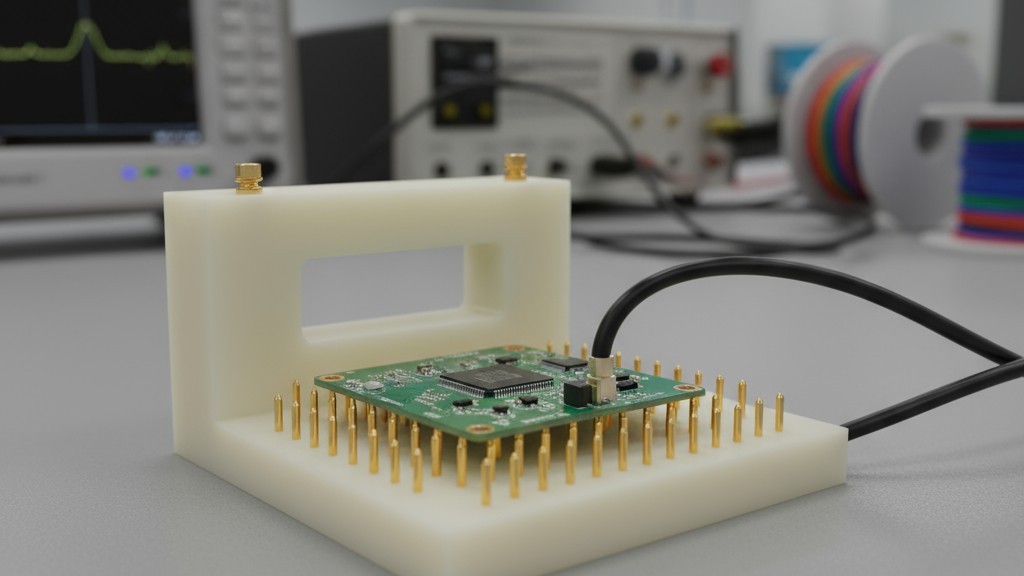

Das Definieren einer Ausschlusszone in einer Entwurfsdatei ist einfach; deren Durchsetzung während der Montage erfordert jedoch eine bewusste Fertigungsstrategie. Beim PCBA beginnt die Durchsetzung mit den Werkzeugen. Montagevorrichtungen werden so gestaltet, dass kein Pin, kein Vakuumanschluss oder Streben in das Ausschlussvolumen eindringt, was mithilfe von 3D-CAD-Modellen geprüft wird. Eine Vorrichtung, die die Ausschlusszone um nur 2 Millimeter verletzt, kann jeden RF-Test, der während der Befestigung der Leiterplatte durchgeführt wird, ungültig machen.

Komponenteneinsetzungs-Überprüfung ist die zweite Ebene der Durchsetzung. Automatisierte optische Inspektionssysteme sind so programmiert, dass sie die Ausschlussgrenze als harte Einschränkung betrachten. Jede Komponente, die in den Bereich eindringt, löst eine Ablehnung aus. Dies ist ein harter Stopp; die Leiterplatte darf erst nach Korrektur des Fehlers in den Reflow-Prozess übergehen.

Handhabung ist ebenfalls wichtig. Bediener und automatische Geräte dürfen keinen mechanischen Druck auf die Leiterplatte in der Nähe der Antenne ausüben, da das Verbiegen des Substrats es vorübergehend ententfellt. Bei Leiterplatten mit Antennen in der Nähe der Ränder müssen Depaneling-Werkzeuge so positioniert werden, dass Scherkräfte sich nicht durch die Ausschlusszone ausbreiten.

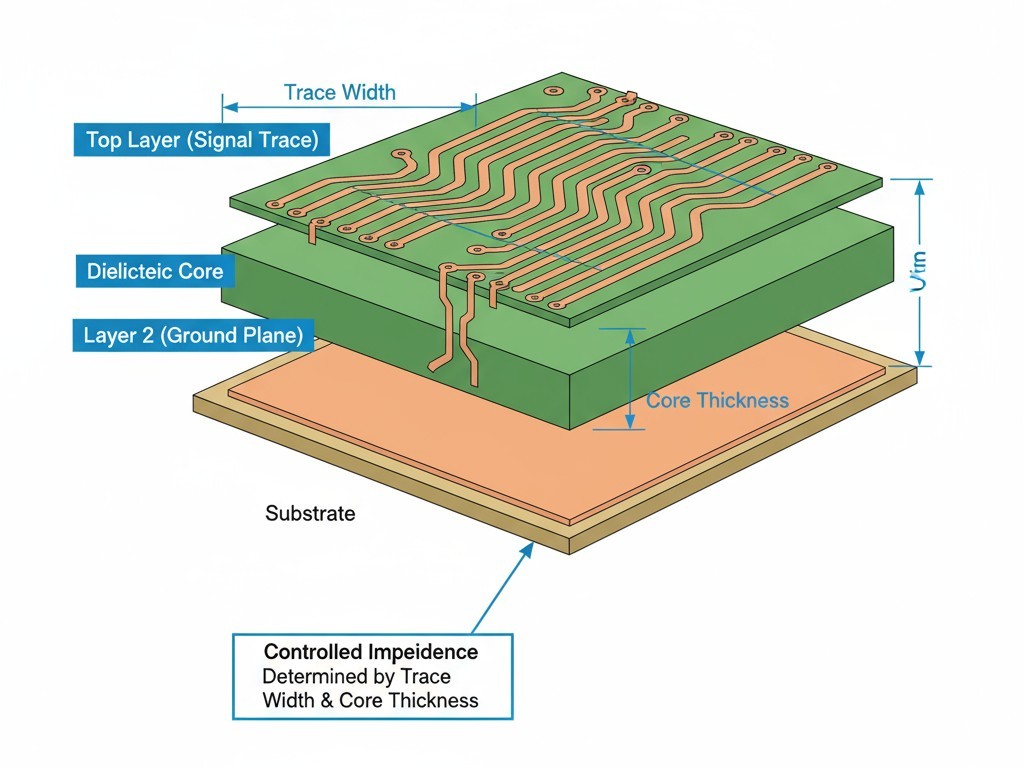

Erhaltung der Integrität des kontrollierten Impedanz-Stackups

Eine RF-Spur ist eine Übertragungsleitung, nicht nur ein Draht. Ihr Impedanz ist abhängig von ihrer Breite, der Substratdicke und der Dielektrizitätskonstante des Kernmaterials. Ändert sich einer dieser Parameter während der Montage, ändert sich die Impedanz und es entstehen Reflexionen, die die Leistung beeinträchtigen.

Stabilität der Dielektrizitätskonstante

Die Dielektrizitätskonstante eines Substrats ist bei einer Referenztemperatur spezifiziert, aber das Reflow-Löten setzt die Leiterplatte Spitzen von 250°C aus. Günstigere FR-4-Varianten können eine Verschiebung der Dielektrizitätskonstante von 5% bis 8% in diesem Bereich aufweisen. Für eine 50-Ohm-Spur kann dies die Impedanz um mehrere Ohm verschieben und Reflexionen erzeugen, die sich mit anderen Störungen im RF-Pfad addieren.

Bei Bester PCBA benötigen wir Substratmaterialien mit einer Dielektrizitätskonstantenstabilität von ±2% im Reflow-Temperaturbereich für alle RF-Builds. Dies wird durch Materialzertifizierungen des PCB-Herstellers bestätigt, die die verwendete Messmethode angeben müssen; der IPC-TM-650 Stripline-Resonator ist unser geforderter Standard.

Stackup-Dokumentation und Verifizierung

Der physical stackup—die Reihenfolge und Dicke der Kupfer- und Dielektrikatschichten—muss genau sein. Bei einer Vier-Lagen-Leiterplatte ist der Abstand von einer Signaleite auf der oberen Schicht bis zur Massefläche auf Schicht zwei entscheidend. Ein Design könnte eine 10-mil-Leitung über einem 5-mil-Kern vorsehen, um 50 Ohm zu erreichen. Wenn die Fertigungstoleranz zu einem 6-mil-Kern führt, verschiebt sich die Impedanz auf 53 Ohm.

Wir verlangen die Verifizierung des Stackups durch querschnittliche Analyse für alle RF-Builds. Wenn die gemessene Kernschnitttiefe eines Musters mehr als 10% vom Spezifikationswert abweicht, wird die gesamte Platte vor Beginn der Montage abgelehnt. Impedanzfehler, die im Board eingebaut sind, können später nicht korrigiert werden. Die Kontrolle des Reflow-Profils ist ebenfalls entscheidend für die Integrität des Stackups. Wir minimieren thermischen Stress, indem wir RF-Leiterplattenprofile mit einer Höchsttemperatur von 245°C und einer Zeit über dem Schmelzpunkt von unter 60 Sekunden qualifizieren—engere Vorgaben als bei Standardprofilen.

Niedriger-Rückstands-Prozesse für RF-Zonen

Fluss ist ein chemischer Stoff, der für das Löten unerlässlich ist, aber seine Rückstände sind Dielektrika mit einem Nicht-Null-Verlustfaktor. Wenn sie auf oder in der Nähe von RF-Schaltungen verbleiben, verursachen sie messbare Verluste. Das Problem wird dadurch verschärft, dass Flussreste hygroskopisch sind; sie nehmen Feuchtigkeit aus der Luft auf, und Wasser ist ein hochverlustbehaftetes Dielektrikum. Eine dünne Schicht feuchter Flussreste kann die Verluste im Nahfeld der Antenne um eine Größenordnung erhöhen.

Flusschemie und Reinigungsprotokolle

Nicht-rückstandsbildende Flüsse, der Branchenstandard, sind so konzipiert, dass sie für die meisten Anwendungen unbedenkliche Rückstände hinterlassen. RF-Schaltungen sind keine meisten Anwendungen. Selbst ein dünner Film eines low-residue no-clean-Flusses kann die dielektrischen Verluste erhöhen und die abgestrahlte Effizienz um 1 bis 2 dB verringern.

Unser Verfahren für RF-Builds beginnt mit low-residue, low-halide no-clean-Fluss, aber wir hören dort nicht auf. Wir setzen einen gezielten Reinigungsprozess für RF-kritische Zonen um. Nach dem Reflow werden die Leiterplatten mit Isopropylalkohol und deionisiertem Wasser in einem Inline-System gereinigt, wobei Düsen auf die Antenne und RF-Spuren gerichtet sind. Wir überprüfen die Reinigungswirksamkeit durch ionische Kontaminationstests und setzen eine maximale Grenze von 5 µg/cm², was doppelt so streng ist wie das IPC-A-610 Klasse 3 Limit.

Die Uniformität der Lötmaske ist ein weiterer Faktor. Als dielectric Material kann Variationen in ihrer Dicke die Impedanz verändern. Wir spezifizieren eine Toleranz der Lötmaskendicke von ±10 Mikron für RF-Zonen und überprüfen dies bei der Eingangskontrolle der Leiterplatte.

Validierung der Leistung durch korrektes Testvorrichtungsdesign

Fertigungssteuerungen sind nur dann wirksam, wenn ihre Ergebnisse verifiziert werden. Für RF-Baugruppen bedeutet dies, die abgestrahlte Leistung – Rückfluss, Strahlungsmuster und Effizienz – nach der Montage zu messen. Die Herausforderung besteht darin, dass das Testinstrument selbst eine Quelle für Enttuning werden kann.

Abstrahlungsmetriken, die relevant sind

Rückfluss ist die häufigste RF-Messung und zeigt die Leistung an, die aufgrund von Impedanzanpassung von der Antenne zurückreflektiert wird. Ein Wert von –10 dB oder besser ist eine typische Akzeptanzkriterium. Guter Rückfluss garantiert jedoch keine gute Abstrahlung. Eine Antenne kann effizient Leistung aufnehmen, sie aber aufgrund von Nahfeldverlusten in Wärme umwandeln.

Strahlungswirkungsgrad – das Verhältnis der abgestrahlten Leistung zur aufgenommenen Leistung – ist das tatsächliche Leistungsmaß. Die Messung erfordert einen abgestrahlten Test in einer anekoischen Kammer, Reverberationskammer oder Nahfeldscanner. Für die Produktion sind Nahfeldscanning oder Reverberationskammern die praktischsten Methoden. Ein verzerrtes Strahlungsmuster, das in kritischen Richtungen Nullstellen bildet, ist eine weitere Fehlerquelle, die überprüft werden muss.

Fixture-Design, das die Felder bewahrt

Ein Testaufbau darf die elektromagnetische Umgebung der Antenne nicht verändern. Jegliche metallischen Support-Schienen oder Erdungsklammern im Nahfeld koppeln sich an die Antenne und verschieben deren Resonanzfrequenz. Bei Bester PCBA sind unsere RF-Testaufbauten nach strengen Prinzipien gestaltet. Erstens sind alle Aufbau-Materialien innerhalb einer Wellenlänge der Antenne nicht-metallisch, wie PEEK oder Polycarbonat. Zweitens werden Strom- und Erdungsverbindungen über federgesicherte Pins hergestellt, die weit von der RF-Schaltung entfernt sind. Drittens wird das Koaxialkabel, das die Antenne speist, vom Aufbau weggeführt und mit Ferrit-Drosseln versehen, um zu verhindern, dass deren Schirm abstrahlt und die Messung verfälscht.

Wir validieren jeden Aufbau, indem wir Messungen einer goldenen Musterplatine im Freiraum mit Messungen im Aufbau vergleichen. Wenn der Aufbau mehr als 0,5 dB Fehler einführt oder die Resonanzfrequenz um mehr als 20 MHz verschiebt, wird er neu gestaltet.

Schließlich wird jede Platine serialisiert und ihre Prüfungsdaten in unserem Fertigungsleitungssystem erfasst. Diese Rückverfolgbarkeit ermöglicht eine schnelle Ursachenanalyse, falls einmal ein Fehler im Feld auftritt.

Fertigungsdisziplin ist eine Versicherung für RF-Leistung

Diese vier Disziplinen sind keine unabhängigen Schutzmaßnahmen. Sie sind ein System. Das Durchsetzen von Ausschlusszonen ist sinnlos, wenn sich die dielektrische Konstante des Substrats während des Reflows verändert. Ein perfekter Impedanz-Stackup ist egal, wenn Flussmittelreste die Effizienz beeinträchtigen. Eine saubere Platine kann nicht validiert werden, wenn der Testaufbau die Antenne entdetuned.

Um RF-Leistung zu erreichen, die die Montage überlebt, ist eine systematische Durchsetzung aller vier Disziplinen bei jedem Bau erforderlich. Ein Versäumnis in einem Bereich gefährdet die gesamte Bemühung. Das ist kein Paranoia, sondern ingenieurtechnische Strenge. Die meisten RF-Assemblierungsfehler lassen sich auf eine unvollständige Umsetzung dieser Kontrollen zurückführen: festgelegte, aber nicht durchgesetzte Keepout-Zonen im Werkzeug, spezifizierte, aber nicht verifizierte Stackups oder Rückflussmessungen in einem nicht validierten Aufbau.

Die Kosten für diese Kontrollen sind gering—in der Regel 50 Cent bis 2 Dollar pro Platine. Die Kosten für das Nichtdurchführen sind Fehler im Feld, Produktausfälle und ein beschädigter Ruf. Die Rentabilität ist eindeutig. Bei Bester PCBA betrachten wir die RF-Montage nicht als Sonderfall. Wenn Ihr Design eine Antenne enthält, sind diese Disziplinen bei uns standardmäßig integriert. Das Ergebnis ist eine RF-Leistung, die dem Designziel entspricht, durch Messung bestätigt wird und mit der Konstanz geliefert wird, die die Massenproduktion verlangt.