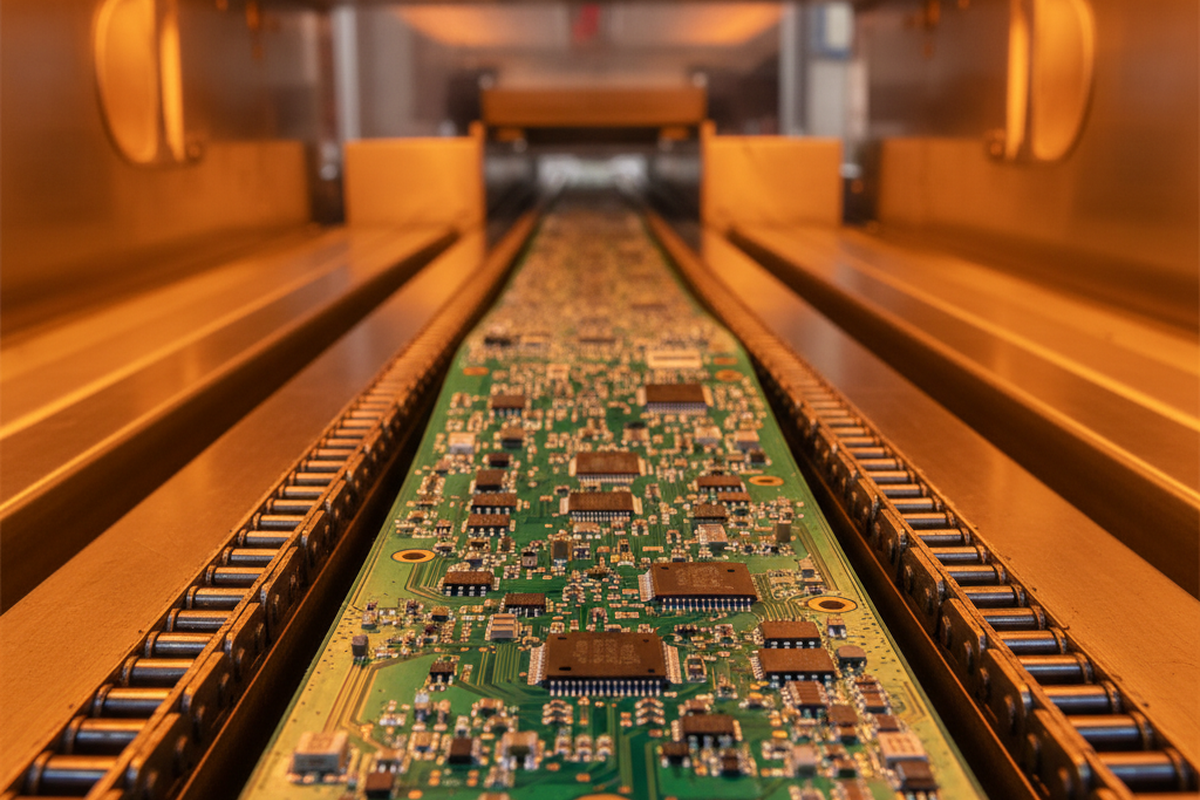

Sie stehen am Auslader eines 10-Zonen-Reflow-Ofens und beobachten, wie ein 600 mm langer LED-Streifen oder eine lange industrielle Steuerplatine den Tunnel verlässt. Die Mitte der Platine hängt sichtbar durch, vielleicht streift sie sogar das Maschenband. Oder schlimmer noch, die Platine sieht mit bloßem Auge flach aus, aber der Funktionstest schlägt fehl. Die Anschlüsse an den äußeren Enden haben offene Pins, oder die mittleren BGAs zeigen offene Schaltkreise.

Der unmittelbare Instinkt in den meisten Fabriken ist, das thermische Profil zu beschuldigen. Die Logik scheint einleuchtend: Wenn das Lot nicht benetzt oder Lötstellen reißen, sind sicher die Ofeneinstellungen falsch. Sie rufen den Prozessingenieur an. Dieser bringt ein Thermoelement an, verlangsamt die Bandgeschwindigkeit, um „länger einzuweichen“, und erhöht die Spitzentemperatur um 5 °C.

Dies ist die „Profilfalle“. Es ist der häufigste Fehler bei der Fehlersuche in der SMT bei langen Baugruppen.

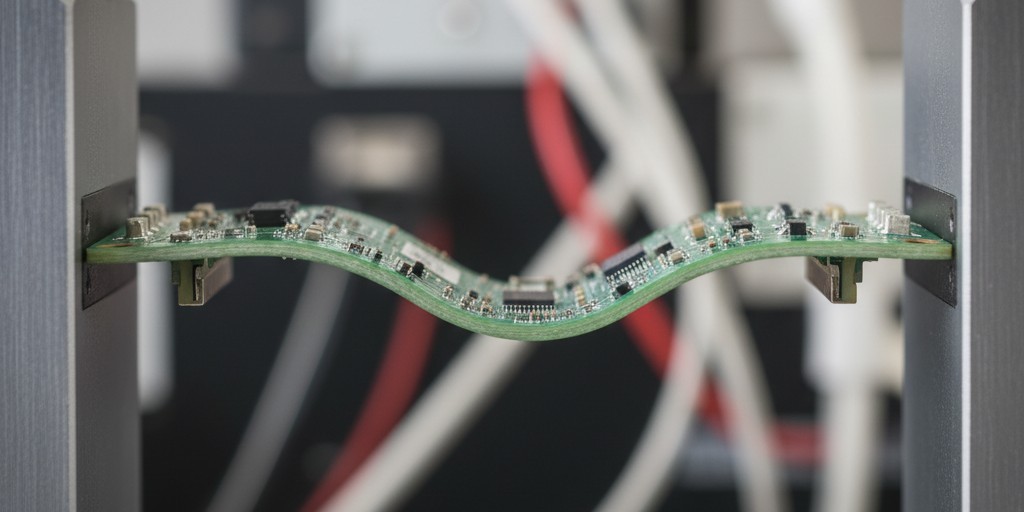

Wenn eine Platine sich physisch verzieht – sich wie ein Kartoffelchip verdreht oder wie eine Hängematte durchhängt – wird keine Luftanpassung das beheben. Man kann sich nicht durch Profilierung aus der Schwerkraft herauswinden. Man kann keine „Einweichzone“ verwenden, um mit dem Wärmeausdehnungskoeffizienten (CTE) zu verhandeln. Wenn eine lange Platine nur an den Enden oder genau in der Mitte versagt, ist das Ofenprofil meist unschuldig. Der Übeltäter ist mechanisch.

Der Bimetallstreifen-Effekt

Um Verzug zu lösen, hören Sie auf, die Platine als elektrische Verbindung zu betrachten, und behandeln Sie sie als mechanisches Laminat. Eine Leiterplatte ist im Wesentlichen ein Sandwich aus glasfaserverstärktem Epoxidharz (FR4) und Kupferfolie. Diese beiden Materialien hassen sich beim Erhitzen.

FR4 dehnt sich mit einer bestimmten Rate aus (gemessen in ppm/°C). Kupfer dehnt sich mit einer anderen Rate aus. Auf einer langen, schmalen Platine erzeugt diese Diskrepanz enorme innere Spannungen. Aber die wirklichen Probleme beginnen, wenn der Aufbau unausgewogen ist.

Betrachten Sie eine Standard-4-Lagen-Platine. Wenn Lage 1 mit dichten Signalleitungen bedeckt ist und Lage 4 eine durchgehende Kupfermasse als Massefläche ist, haben Sie einen Bimetallstreifen geschaffen. Wenn die Platine auf die Spitzentemperatur von 245 °C im Reflow erhitzt wird, beschränkt die Kupferseite die Ausdehnung, während die harzreiche Seite wachsen will. Das Ergebnis ist ein Bogen oder eine Verdrehung.

Dies unterscheidet sich vom „Tombstoning“, bei dem ein kleines Bauteil wie ein 0402 an einem Ende aufrecht steht. Im Gegensatz zum Tombstoning, das durch Benetzungs- und ungleichmäßige Lötkräfte verursacht wird, ist Verzug ein strukturelles Versagen, bei dem sich das Substrat selbst bewegt. Wenn Sie sehen, dass sich die Platine an den Ecken aufrollt, ist es kein Benetzungsproblem; es ist der Kampf zwischen Kupferlayout und Glasfaser, und das Kupfer gewinnt.

Schwerkraft und der Glübergang

Der zweite Feind ist das Material selbst. Jedes FR4-Laminat hat eine Glübergangstemperatur (Tg). Unterhalb dieser Temperatur ist das Harz starr und glasartig. Darüber wird das Harz weich, gummiartig und nachgiebig.

Bei Standard-„High-Tg“-Materialien erfolgt dieser Übergang bei etwa 170 °C. Allerdings beginnt SAC305-Lotpaste erst bei 217 °C zu schmelzen. Das bedeutet, dass Ihre Leiterplatte während des kritischsten Teils des Reflow-Prozesses – den 60 bis 90 Sekunden über der Liquidustemperatur – effektiv eine weiche Nudel ist.

Wenn Sie eine 600 mm lange Platine mit nur 1,0 mm oder 1,6 mm Dicke betreiben und sie nur an den Kanten auf den Förderbändern stützen, übernimmt die Schwerkraft. Das Harz wird bei 170 °C weich, die Platine verliert ihre strukturelle Steifigkeit und die Mitte sackt nach unten durch.

Ingenieure versuchen oft, auf niedrig schmelzende Lötlegierungen (wie BiSn, Schmelzpunkt 138 °C) umzusteigen, um dies zu vermeiden. Obwohl das Sie unter die Tg einiger Materialien bringt, führt es zu spröden Verbindungen und löst nicht das grundlegende Steifigkeitsproblem. Wenn die Spannweite groß genug ist, besiegt die Schwerkraft selbst ein High-Tg-Material. Die Platine hängt durch, mittlere Bauteile fluten mit Lot oder überbrücken, und Anschlüsse nahe der Schiene drehen sich nach innen.

Die unsichtbare Tatort

Der frustrierendste Teil von durch Verzug verursachten Defekten ist, dass die Beweise verschwinden, bevor Sie sie sehen.

Wenn die Platine bei 245°C im Ofen ist, kann sie sich um 2 mm nach oben wölben (Stirnrunzeln). In diesem Zustand kann ein BGA-Bauteil in der Mitte vollständig von seinen Pads abgehoben sein. Die Lötperle schmilzt, hängt aber in der Luft und berührt nicht die Paste auf der Leiterplatte. Sie oxidiert und bildet eine Haut.

Wenn die Platine dann in die Kühlzone eintritt, härtet das Harz wieder aus. Die Platine schnellt in ihre ursprüngliche flache Form zurück. Die BGA-Perle fällt auf das Pad, aber es ist zu spät. Das Lot ist bereits erstarrt. Die Perle ruht auf dem Pad wie ein Kopf auf einem Kissen. Sie hat physischen Kontakt, aber keine elektrische Verbindung.

Dies ist der klassische „Head-in-Pillow“ (HiP)-Defekt. An der Teststation drücken Sie auf den Chip und er besteht. Sie lassen los, und er fällt durch. Das Röntgenbild sieht gut aus, weil die Perlenform rund ist. Erst bei zerstörenden Tests wie „Dye-and-Pry“ oder Querschnittsanalyse sieht man den mikroskopischen Spalt. Der Defekt trat bei Spitzentemperatur auf, aber die Platine sieht bei Raumtemperatur unschuldig aus.

Mechanische Lösungen (Die echte Reparatur)

Da das Problem mechanisch ist, muss die Lösung mechanisch sein. Sie können einen Mangel an Steifigkeit nicht mit einem Lötprofil beheben. Sie beheben es, indem Sie Unterstützung hinzufügen.

Die effektivste Lösung für eine durchhängende Platine ist die Zentrale Platinenstütze (CBS). Die meisten modernen Reflow-Öfen (von Anbietern wie Heller, BTU oder Rehm) bieten diese Option. Es ist eine dünne Kette oder eine Reihe von Parkbremsenstiften, die genau in der Mitte des Tunnels verlaufen. Sie stützt die Mitte der Platine physisch ab und verhindert das Durchhängen.

Wenn Ihr Ofen keine CBS hat oder Bauteile auf der Unterseite die Verwendung einer Kette verhindern, müssen Sie eine Reflow-Palette verwenden.

Eine Palette ist eine Vorrichtung aus einem Verbundmaterial wie Durostone oder Ricocel. Diese Materialien sind teuer – eine maßgeschneiderte Vorrichtung kann je nach Komplexität zwischen $300 und $800 kosten – aber sie sind thermisch stabil. Sie verziehen sich nicht bei 260°C. Sie legen die fragile Leiterplatte in die starre Palette, und die Palette trägt sie flach durch den Ofen.

Manager zögern oft wegen der Kosten. „Es ist ein zusätzlicher Verbrauchsartikel“, sagen sie. „Es erhöht die thermische Masse, also müssen wir die Linie verlangsamen.“ Das stimmt. Aber vergleichen Sie die Kosten einer $500-Vorrichtung mit den Kosten, 20% einer Produktionscharge hochwertiger Industrie-Steuerplatinen zu verschrotten. Die Amortisation einer Palette wird normalerweise in Tagen, nicht Monaten gemessen.

Design-Minderungen

Wenn Sie das Glück haben, bereits vor der Layout-Erstellung des Boards involviert zu sein, können Sie den Verzug frühzeitig bekämpfen. Das mächtigste Werkzeug im Designer-Werkzeugkasten ist das "Kupferklauen" oder Ausbalancieren.

Stellen Sie sicher, dass die Kupferdichte ungefähr symmetrisch über den Stack-up verteilt ist. Wenn die oberste Schicht 80% Kupferfüllung ist, sollte die unterste Schicht ähnlich sein. Wenn Sie eine große offene Fläche ohne Leiterbahnen haben, fügen Sie ein Raster aus schwebenden Kupferquadraten (Klauen) hinzu, um die CTE-Spannung auszugleichen. Dies verhindert den bimetallischen Verzugseffekt.

Auch die Panelisierung spielt eine Rolle. Zu viel Material an den Abreißleisten kann als Versteifung oder als Belastung wirken, abhängig von der Faserrichtung des Fiberglases.

Das Urteil

Wenn Sie sehen, dass ein langes Board an den Enden oder in der Mitte versagt, stoppen Sie die Linie. Verändern Sie nicht die Zonentemperaturen. Verlangsamen Sie nicht die Bandgeschwindigkeit.

Fragen Sie sich: Ist dieses Board flach? Messen Sie die Wölbung. Betrachten Sie die Kupferbalance. Prüfen Sie die Tg-Bewertung des Laminats. Wenn das Board sich biegt, benötigen Sie eine Vorrichtung oder eine Mittelstütze. Physik ist im SMT-Prozess unbesiegt. Sie müssen das Board stützen, denn das Harz wird sich sicherlich nicht selbst tragen.