Sie standen wahrscheinlich schon einmal auf einer Produktionsfläche, blickten auf ein Tablett mit frisch hergestellten Leiterplatten und dachten, sie sehen perfekt aus. Die Lötstellen waren hell und glänzend. Die Radien erfüllten die visuellen Kriterien der IPC-A-610 Klasse 3. Der Qualitätsmanager übergab Ihnen sogar einen Bericht, der besagte, dass die Charge den Sauberkeitstest bestanden hat. Und doch kommen dieselben Platinen drei Monate später aus dem Feld zurück – tot, unregelmäßig oder verbrauchen Batterien dreimal schneller als im Datenblatt angegeben.

Dies ist das zentrale Paradoxon der modernen Elektronikfertigung: Eine Platine kann optisch makellos und „konform“ mit Industriestandards sein, aber chemisch zum Verfall bestimmt.

Wenn ein hochzuverlässiges System intermittierend ausfällt – die Art von „Kein Fehler gefunden“-Rückläufen, die bei einem Test auf dem Prüfstand verschwinden, aber in feuchten Umgebungen wieder auftreten – ist der Schuldige selten eine unterbrochene Leiterbahn oder ein defekter Chip. Es ist fast immer unsichtbar. Es ist ionische Kontamination, die in den Schatten der Platine eingeschlossen ist, unter Bauteilen, wo kein menschliches Auge oder keine Kamera sehen kann. Sie kämpfen nicht gegen einen traditionellen Fertigungsfehler. Sie kämpfen gegen die Physik. Und wenn Ihre Strategie auf visueller Inspektion oder Durchschnittswerten der Sauberkeit basiert, wird die Physik gewinnen.

Die Physik der Leckströme

Um zu verstehen, warum diese Ausfälle passieren, müssen Sie aufhören, „sauber“ als ästhetische Eigenschaft zu betrachten, und anfangen, es als elektrische Spezifikation zu sehen. Flussmittelrückstände, das Nebenprodukt des Lötprozesses, sind nicht nur Schmutz. Es ist ein chemischer Cocktail, der unter den richtigen Bedingungen leitfähig wird.

Der Mechanismus ist einfach und brutal. Die meisten modernen Flussmittel sind als „No-Clean“ ausgelegt, was bedeutet, dass ihre Rückstände harmlos sein sollen. In einem trockenen, klimatisierten Serverraum sind sie das oft auch. Aber Flussmittelrückstände sind hygroskopisch; sie nehmen Feuchtigkeit aus der Luft auf. Wenn Sie diese Feuchtigkeit mit den ionischen Salzen im Rückstand kombinieren und eine Spannung darüber anlegen, entsteht eine elektrolytische Zelle.

Strom leckt. Es kann im Nanoampere-Bereich beginnen – zu klein, um einen Kurzschluss auszulösen, aber genug, um empfindliche Schaltungen zu stören. Wenn Sie ein IoT-Gerät oder ein medizinisches Implantat entwerfen, ist dies der Ort, an dem Ihr Energiehaushalt stirbt. Sie könnten dem Batterielieferanten die Schuld geben, weil Ihr Gerät sechs Monate statt zwei Jahre hielt, aber die Batterie war in Ordnung. Die Platine verbrauchte einfach eine parasitäre Last durch einen leitfähigen Film aus feuchtem Flussmittel und entleerte das System langsam.

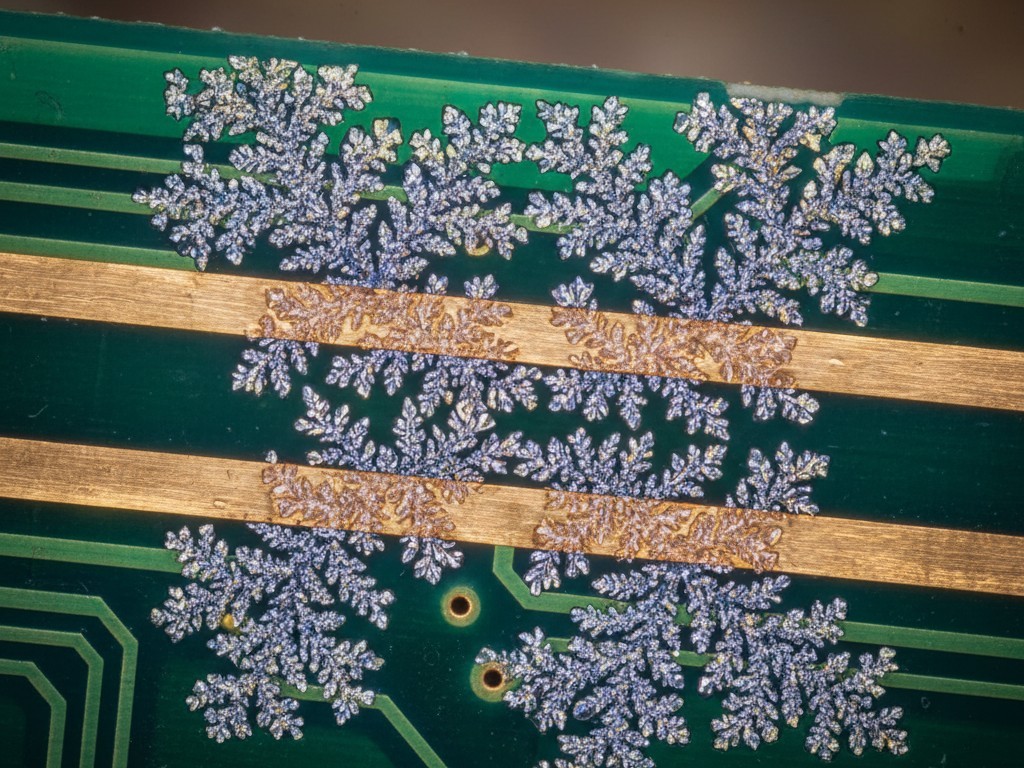

In aggressiveren Szenarien entwickelt sich dieses Leck zu elektrochemischer Migration. Metallionen lösen sich an der Anode und wandern zur Kathode, wo sie sich in farnartigen Strukturen, sogenannten Dendriten, abscheiden. Ich habe diese Dendriten unter einer Schutzbeschichtung in Hochspannungssensoren auf Ölplattformen wachsen sehen. Die Ingenieure dachten, die Beschichtung würde die Platine schützen, aber sie hatten eine verschmutzte Oberfläche beschichtet. Die Beschichtung schloss die Feuchtigkeit nicht aus; sie fing die ionischen Verunreinigungen an der Platine ein und schuf ein druckbeaufschlagtes Gewächshaus für dendritisches Wachstum. Schließlich löste sich die Beschichtung ab, blähte sich auf, als die Reaktion Gas freisetzte, und der Sensor kurzschloss. Eine Beschichtung ist kein Pflaster für einen schmutzigen Prozess. Wenn die Oberfläche nicht zuerst chemisch neutral ist, ist die Beschichtung nur ein Verstärker für das Versagen.

Der Trugschluss der Durchschnittswerte (Warum ROSE tot ist)

Jahrzehntelang verließ sich die Industrie auf den ROSE-Test (Resistivität des Lösungsmittel-Extrakts), um diese Probleme zu erkennen. Man taucht die Platine in eine Lösung, misst die Änderung der Resistivität und erhält eine Zahl, die die durchschnittliche Sauberkeit der Baugruppe repräsentiert. Liegt dieser Wert unter 1,56 µg/cm² NaCl-Äquivalent, besteht man den Test.

Diese Methode ist ein Dinosaurier. Sie wurde für Durchstecktechnik entwickelt, bei der die Bauteile groß, die Abstände großzügig und das Reinigungsfluid in der Lage war, die gesamte Oberfläche leicht zu spülen. ROSE auf eine moderne Hochdichteplatine mit QFNs (Quad Flat No-leads) und 0201-Passivbauteilen anzuwenden, ist schlimmer als nutzlos; es ist gefährlich.

Betrachten Sie die Geometrie. Ein ROSE-Test mittelt die Kontamination über die gesamte Oberfläche der Platine. Sie könnten eine makellose Platine mit fast keiner Kontamination fast überall haben, aber eine massive Konzentration aktiven Flussmittels unter einem einzigen 48-poligen QFN. Weil der Test diesen Spitzenwert über die gesamte Platine mittelt, sieht die Endzahl niedrig aus. Sie erhalten einen „Bestanden“-Eintrag im Bericht. Inzwischen sitzt dieser QFN in einem Pool von Halogeniden und wartet auf den ersten feuchten Tag, um kurzuschließen.

Die Standardgrenzen sind oft aus einer Ära viel geringerer Empfindlichkeit übernommen. Ein Wert von 1,0 µg/cm² mag für einen Toaster in Ordnung sein, aber für ein Automobilradar, das bei hohen Frequenzen arbeitet, oder einen Herzschrittmacher, der Mikrovolt-Signale erfasst, ist es katastrophal. Sich auf einen Durchschnittswert zu verlassen, um ein Hochdichte-Design zu zertifizieren, ist wie die Durchschnittstemperatur eines Krankenhauses zu messen, um festzustellen, ob ein Patient Fieber hat. Es verschleiert die lokale Realität.

Lokalisierte Forensik: Die einzige Wahrheit

Wenn Sie die Kontamination nicht lokal messen können, raten Sie nur. Um Zuverlässigkeit bei ultra-niedrigen Leckströmen zu gewährleisten, müssen Sie von der Massenmittelung zu lokalisierter Forensik mit Werkzeugen wie C3 (Critical Cleanliness Control) oder lokalisierter Ionenchromatographie (IC) übergehen.

Der Prozess ist chirurgisch. Anstatt das gesamte Board in einem Eimer zu waschen, verwenden diese Systeme eine kleine Düse, um ein genaues Volumen Extraktionsflüssigkeit auf eine bestimmte Komponente zu geben – sagen wir, den verdächtigen QFN oder eine enge Gruppe von BGAs. Die Flüssigkeit bleibt dort, löst die Rückstände zwischen den Pads auf und wird dann wieder aufgesaugt und analysiert.

Die Ergebnisse sind oft schockierend. Ich habe Produktionslinien geprüft, bei denen der Massen-ROSE-Test komfortable 0,2 µg/cm² zeigte, aber eine lokale Extraktion am Power-Management-IC Werte näher bei 15 µg/cm² Sulfat und Bromid ergab. Das ist die Rauchende Waffe. Das ist der Unterschied zwischen einem zuverlässigen Produkt und einem Rückruf im Feld.

Sie müssen auch die Zukunft überprüfen, nicht nur die Gegenwart. Hier kommt der Surface Insulation Resistance (SIR)-Test ins Spiel. SIR verwendet Test-Coupons mit Kamm-Mustern, die die Geometrie Ihres Boards nachahmen. Diese Coupons werden wochenlang (oft über 500 Stunden) Hitze, Feuchtigkeit und Spannung ausgesetzt. Wenn der Widerstand sinkt, wissen Sie, dass Ihr Prozess – Flussmittel, Waschen und Backen – einen leitfähigen Pfad erzeugt.

Bei der Analyse dieser Ergebnisse suchen Sie nicht nach generischem „Schmutz“. Sie suchen nach spezifischen Ionen. Chloride und Bromide sind die aggressiven Killer, die meist von Flussmittelaktivatoren stammen. Sulfate kommen oft vom Spülen mit Leitungswasser oder Kartonverpackungen. Natrium könnte vom menschlichen Schweiß stammen. Das Wissen was befindet sich auf dem Board und sagt Ihnen wo dass der Prozess versagt hat.

Die Chemie des Bedauerns

Die Lösung erfordert oft ein schwieriges Gespräch über „No-Clean“-Flussmittel. Der Marketingbegriff „No-Clean“ ist eine der erfolgreichsten Täuschungen in der Elektronikgeschichte. Er impliziert „lass es so und es wird gut sein“. Ein genauerer Name wäre „Niedrige Rückstände, hohes Risiko“.

Für Konsumspielzeug oder Standard-Digitallogik in trockenen Umgebungen ist „No-Clean“ völlig ausreichend. Aber für hochzuverlässige, lecksichere Schaltungen sind diese Rückstände eine Belastung. Das Problem ist, dass man ein „No-Clean“-Board nicht einfach mit Wasser spülen kann. Diese Harze sind wasserunlöslich. Wenn Sie sie mit reinem DI-Wasser waschen, entfernen Sie sie oft nicht; Sie lösen nur teilweise den Träger auf und hinterlassen einen weißen, leitfähigen Schlamm, der viel schlimmer ist als der ursprüngliche Rückstand.

Um eine moderne Platine zu reinigen, benötigt man Chemie. Man braucht Verseifungsmittel – speziell entwickelte Reinigungsmittel, die mit dem Flussmittelrückstand reagieren, um ihn wasserlöslich zu machen, sodass er von unter den Bauteilen mit geringem Abstand ausgespült werden kann. Man muss die Geometriefalle überwinden. Hat ein Bauteil eine Abstandshöhe von 25 Mikrometern, wird Wasser mit seiner hohen Oberflächenspannung (72 Dyn/cm) Schwierigkeiten haben, diese Lücke zu durchdringen. Man benötigt eine Reinigungsflüssigkeit mit niedrigerer Oberflächenspannung und einen Waschprozess, der mechanische Energie (Sprays oder Ultraschall) hinzufügt, um die Flüssigkeit hineinzudrücken und vor allem den Abfall herauszuziehen.

Zuverlässigkeit ist eine Entscheidung

Es gibt immer eine Stimme im Raum, die dagegen argumentiert. Sie sagen, lokalisierte Tests seien zu langsam oder dass ein Waschzyklus mit Saponifizierern zu teuer sei. Sie rechnen falsch.

Sie berechnen die Kosten für die Flüssigkeit und die Maschinenzeit. Sie ignorieren die Kosten für den Reputationsschaden, wenn Ihr Flaggschiff-Produkt in den Tropen versagt. Sie ignorieren die Kosten, Ingenieure zu einem Kundenstandort zu fliegen, um einen „Phantom“-Fehler zu beheben, der verschwindet, wenn die Klimaanlage eingeschaltet wird. Physik verhandelt nicht mit Ihrem Produktionsplan. Wenn Sie Ionen auf dem Board lassen und ihnen einen Pfad und eine Spannung geben, werden sie sich bewegen. Die einzige Wahl ist, ob Sie sie entfernen, bevor das Board die Fabrik verlässt, oder warten, bis sie das Produkt in den Händen des Kunden zerstören.