Sie sehen ein Ausbeute-Diagramm, das fast vollständig grün ist. Der In-Circuit-Test (ICT) zeigt 99,8% Bestehensraten. Die Funktionstester am Ende der Linie singen. Das Produkt ist verpackt, versandt und gestartet.

Dann klingelt drei Wochen später das Telefon.

Die Rückläufer aus dem Feld kommen nicht als Totalausfälle zurück, sondern als „Drifter“. Mikrofone mit einem unerklärlich gestiegenen Grundrauschen. Drucksensoren, die Höhenänderungen melden, während sie auf einem Schreibtisch liegen. Beschleunigungssensoren, die eine permanente Verschiebung entwickelt haben. Wenn Sie sie erneut auf dem Prüfstand testen, bestehen sie vielleicht sogar für einen Moment wieder oder zeigen intermittierende Fehler, die verschwinden, wenn Sie auf das Gehäuse drücken. Die Fabrik schwört, dass der Prozess perfekt war. Die Reflow-Profile sehen aus wie Lehrbuchbeispiele für thermisches Management.

Dies ist das Szenario der „laufenden Verwundeten“. Sie haben es mit einem Ausfallmodus zu tun, der beim elektrischen Test am Fabrikausgang unsichtbar, aber für die Langlebigkeit des Produkts fatal ist. Dies ist kein Lötfehler oder eine schlechte Siliziumcharge. Es ist fast sicher ein durch Feuchtigkeit verursachtes Delaminationsereignis, das vor Wochen im Reflow-Ofen aufgrund eines Prozessverstoßes auftrat, der in keinem Logbuch verzeichnet wurde.

Die Physik des langsamen Todes

Um zu verstehen, warum diese Teile verzögert ausfallen, müssen Sie aufhören, sie wie Standard-ICs (Integrierte Schaltkreise) zu betrachten. Wenn Sie ein Standard-SOIC- oder QFP-Gehäuse mit Feuchtigkeit misshandeln, „poppt“ es. Die Feuchtigkeit verwandelt sich in Dampf, der Druck übersteigt die Festigkeit des Kunststoffs, und das Gehäuse reißt hörbar. Sie sehen den Riss, Sie schrotten die Platine. Es ist hässlich, aber ehrlich.

MEMS (Mikro-Elektro-Mechanische Systeme) sind anders. Sie sind komplexe mechanische Strukturen – winzige Sprungbretter, Membranen und Kämme – die in einer Kavität untergebracht sind. Wenn Feuchtigkeit in ein MEMS-Gehäuse eindringt, setzt sie sich an der Schnittstelle zwischen dem Formmassenmaterial und dem Substrat oder dem Die-Attach-Paddle ab.

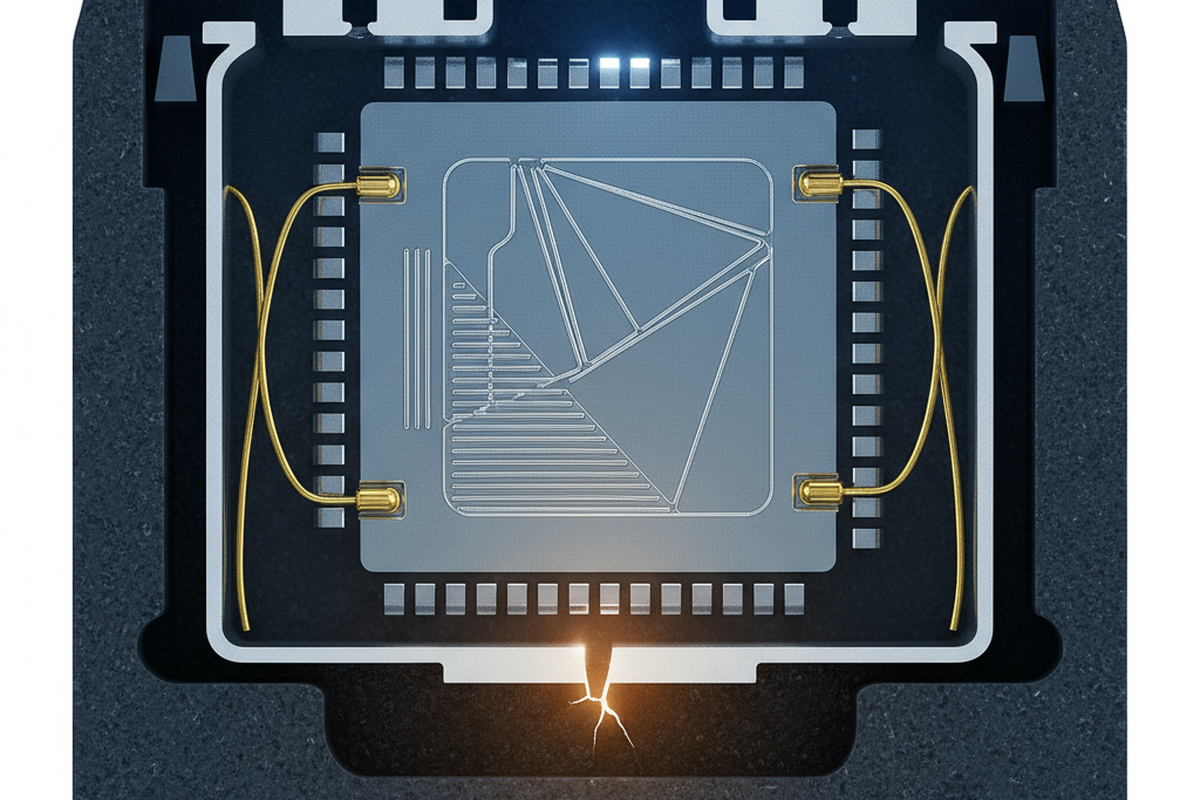

Wenn dieses Teil den Reflow-Ofen erreicht, steigt die Temperatur auf 260 °C. Die eingeschlossene Feuchtigkeit verdampft schlagartig zu überhitztem Dampf. Aber im Gegensatz zu einem festen Kunststoffstück hat das MEMS-Gehäuse oft innere Hohlräume und unterschiedliche Materialgrenzflächen. Anstatt die Außenseite des Gehäuses zu zerreißen, sucht der Dampfdruck den Weg des geringsten Widerstands: Er delaminiert die inneren Schichten. Er trennt den Chip von seinem Befestigungspad oder hebt das Formmassenmaterial nur wenige Mikrometer vom Leadframe ab.

Das Bauteil explodiert nicht. Es atmet nur tief ein und dehnt sich aus.

Entscheidend ist, dass die elektrischen Verbindungen – meist Gold-Drahtbondverbindungen – oft gerade genug gedehnt werden, um den Kontakt aufrechtzuerhalten. Die Einheit kühlt ab, der Spalt schließt sich leicht, und sie besteht die elektrische Durchgangsprüfung. Sie passiert Ihren ICT problemlos.

Aber der Schaden ist bereits angerichtet. Sie haben jetzt eine mikroskopische Delaminationslücke. In den nächsten Wochen, während das Gerät tägliche Temperaturänderungen oder Feuchtigkeit in der Umgebung des Benutzers durchläuft, atmet diese Lücke. Sie pumpt Verunreinigungen ein. Wenn Sie einen No-Clean-Prozess verwenden, können Flussmittelrückstände, die auf der Oberfläche harmlos sein sollten, in diese neuen Spalten eingesaugt werden. Einmal innen, vermischen sie sich mit Feuchtigkeit und bilden einen leitfähigen Elektrolyten.

Langsam frisst Korrosion die Bond-Pads oder die empfindliche MEMS-Struktur selbst an. Oder der mechanische Stress des delaminierten Chips führt dazu, dass die MEMS-Membran sich entspannt und ihren Nullpunkt verschiebt. Deshalb sieht man Wochen später „Sensor-Drift“. Das Bauteil ist nicht kaputt; es ist losgelöst.

Der Tatort: Es ist nicht der Ofen

Wenn diese Ausfälle auftreten, ist der erste Instinkt, das Reflow-Profil zu beschuldigen. Ingenieure verbringen Tage damit, die Soak-Zone anzupassen oder die Spitzentemperatur um zwei Grad zu senken. Das ist Zeitverschwendung. Sie können Ihre feuchten Bauteile nicht durch Reflow retten.

Das Verbrechen geschah nicht im Ofen; es geschah drei Tage zuvor im Lagerregal.

Wenn Sie über die Produktionsfläche gehen – nicht den geführten Rundgang, sondern die Hinterwege hinter den Bestückungsmaschinen – werden Sie die Ursache finden. Sie könnten einen „Trocken-Schrank“ sehen, dessen digitale Anzeige 5% RH anzeigt, aber das Türscharnier ist kaputt und mit Kaptonband zugehalten. Die Dichtung ist nicht dicht, und die tatsächliche Luftfeuchtigkeit innen beträgt 55%, also gleich wie im Raum.

Sie könnten Rollen von feuchtigkeitsempfindlichen Bauteilen auf einem Wagen unter einer Klimaanlagenöffnung sehen, weil der Bediener dachte, die „kühle Luft“ würde sie schützen. Sie finden Protokollbücher, die behaupten, eine Rolle sei um 14:00 Uhr zurück in den Trockenbehälter gelegt worden, während die Sicherheitskamera zeigt, dass sie bis zur Schichtwechsel um 18:00 Uhr auf einem Zuführwagen lag.

Diese Verstöße sind für das Datensystem unsichtbar. Das MES (Manufacturing Execution System) sagt, das Bauteil habe noch 48 Stunden Lagerfähigkeit. Die Physik sagt, es sei vor 12 Stunden gesättigt worden. Wenn dieses gesättigte Bauteil den 260°C-Peak des Reflow-Ofens erreicht, wirkt der Dampfdruck, egal wie perfekt Ihre Abkühlrate ist.

Hör auf, dich durch Backen aus Schwierigkeiten herauszuwinden

Die gefährlichste Reaktion auf eine Feuchtigkeitswarnung ist die „Back es einfach“ Mentalität. Produktionsleiter, die Angst haben, $50.000 an Sensoren zu verschrotten, befehlen einen Backzyklus, um die Lagerfähigkeit „zurückzusetzen“.

Backen ist kein kostenloser Reset-Knopf – es ist ein thermischer Stress.

Standard-ICs tolerieren vielleicht ein 125°C-Backen für 24 Stunden ohne Probleme, aber MEMS sind viel empfindlicher. Ich habe Tabletts mit Beschleunigungssensoren gesehen, die bei hohen Temperaturen gebacken wurden, wobei die Ausgasungen billiger Versandtabletts (die nicht zum Backen geeignet waren) sich an den Sensoröffnungen niederschlugen und diese verschlossen.

Selbst wenn Sie die korrekten Hochtemperatur-JEDEC-Matrixtabletts verwenden, fördert wiederholtes Backen das Wachstum von Intermetallischen Verbindungen an der Anschlussstelle und oxidiert die Pads. Sie könnten das Bauteil trocknen, aber jetzt haben Sie ein Risiko für „Head-in-Pillow“-Defekte beim Löten geschaffen, weil die Pads nicht richtig benetzt werden.

Außerdem laufen Sie auf einem schmalen Grat, wenn Sie versuchen, Bauteile noch im Tape-and-Reel zu backen. Die meisten Trägerbänder halten die Standard-Backtemperaturen nicht aus. Sie enden mit geschmolzenem Kunststoff, der an Ihren Bauteilen haftet, oder mit Bändern, die sich so verziehen, dass die Hochgeschwindigkeitszuführungen blockieren und massive Ausfallzeiten verursachen.

Wenn Sie backen müssen, müssen Sie J-STD-033 strikt befolgen, oft mit Niedertemperatur-Backvorgängen (40°C), die Wochen dauern, nicht Stunden. Die meisten Fabriken haben dafür keine Geduld, also erhöhen sie die Hitze und backen die Bauteile.

Die MSL-Uhr ist absolut

Die Ursache des Disziplinproblems liegt oft in einem Missverständnis der Feuchtigkeitsempfindlichkeitsstufe (MSL). Viele Teams behandeln MSL als grobe Richtlinie. Das ist sie nicht. Es ist eine berechnete thermische Grenze.

Es gibt eine massive Kluft zwischen MSL 3 und MSL 5a.

- MSL 3 gibt Ihnen 168 Stunden (eine Woche) Belichtungszeit.

- MSL 5a gibt Ihnen 24 Stunden.

Das ist ein Tag. Wenn eine Rolle MSL 5a Mikrofone für eine Einrichtung geöffnet wird, für eine 10-Stunden-Schicht auf der Maschine bleibt und dann wieder in eine nicht perfekt evakuierte Tüte gelegt wird, stoppt die Uhr nicht. Sie pausiert bestenfalls. Wenn das Trockenmittel bereits gesättigt war, läuft die Uhr in der Tüte weiter.

Es ist üblich, dass Firmware-Ingenieure versuchen, diese Fehler softwareseitig zu umgehen. Sie sehen das Sensor-Driften und versuchen, aufwändige Kalibrierungstabellen oder „Burn-in“-Routinen zu erstellen, um die Messung zu stabilisieren. Das ist vergeblich. Sie können eine delaminierte Die-Attach nicht mit Software reparieren. Sie kalibrieren eine beschädigte physikalische Struktur, die sich weiterhin mit der Feuchtigkeit ändert.

Protokoll vor Heldentaten

Die einzige Lösung für die „Walking Wounded“ ist aggressive, paranoide Disziplin vor dem Ofen.

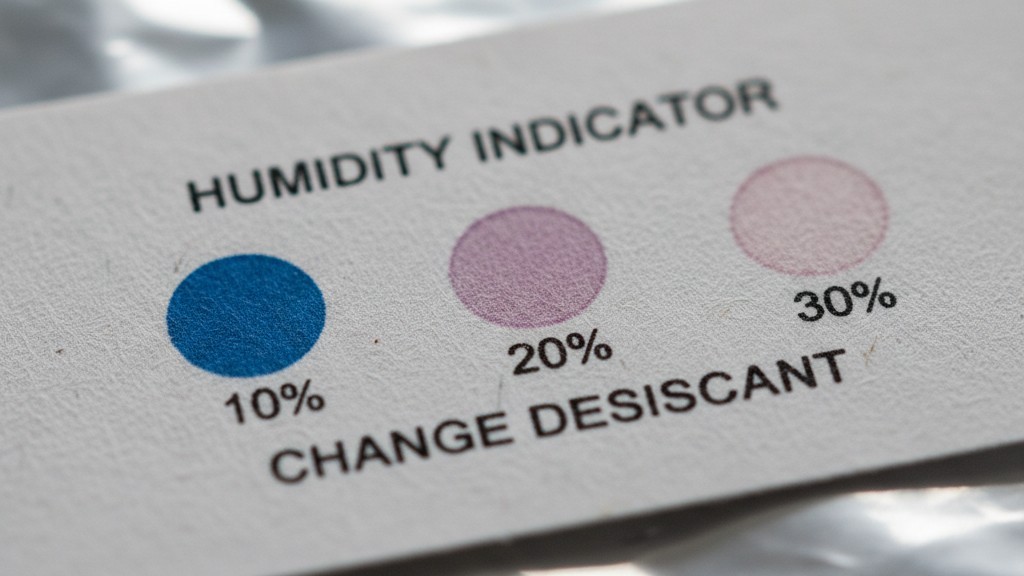

Sie müssen der Chemie vertrauen, nicht dem Logbuch. Jede Feuchtigkeitssperrtüte (MBB) enthält eine Feuchtigkeitsanzeigekarte (HIC). Wenn Sie eine Tüte öffnen, schauen Sie sofort auf diese Karte. Wenn der 10%-Fleck rosa (oder lavendelfarben, je nach Typ) ist, sind die Teile verdächtig, unabhängig davon, was das Etikett sagt.

Überprüfen Sie die Vakuumdichtung jeder Tüte, bevor Sie sie öffnen. Wenn die Tüte locker ist – wenn Sie das Plastik zusammendrücken und vom Tray wegziehen können – ist sie kompromittiert. Das Trockenmittel ist wahrscheinlich gesättigt.

Schließlich müssen Sie bereit sein, Teile zu entsorgen. Das ist der schwierigste Punkt für das Management. Aber eine Rolle MEMS-Sensoren, die für eine unbekannte Dauer draußen lag, ist eine Zeitbombe. Wenn Sie sie auf die Platine setzen, besteht sie die Fabriktests. Sie wird versandt. Und sie wird ausfallen, wenn Ihr Kunde sie an einem feuchten Morgen zum Joggen mitnimmt.

Die Kosten für das Entsorgen einer $2.000-Rolle sind ein Rundungsfehler im Vergleich zu den Kosten eines Rückrufs im Feld. Backen Sie sie nicht. Raten Sie nicht. Wenn die Nachverfolgungskette unterbrochen ist, ist das Teil Müll.