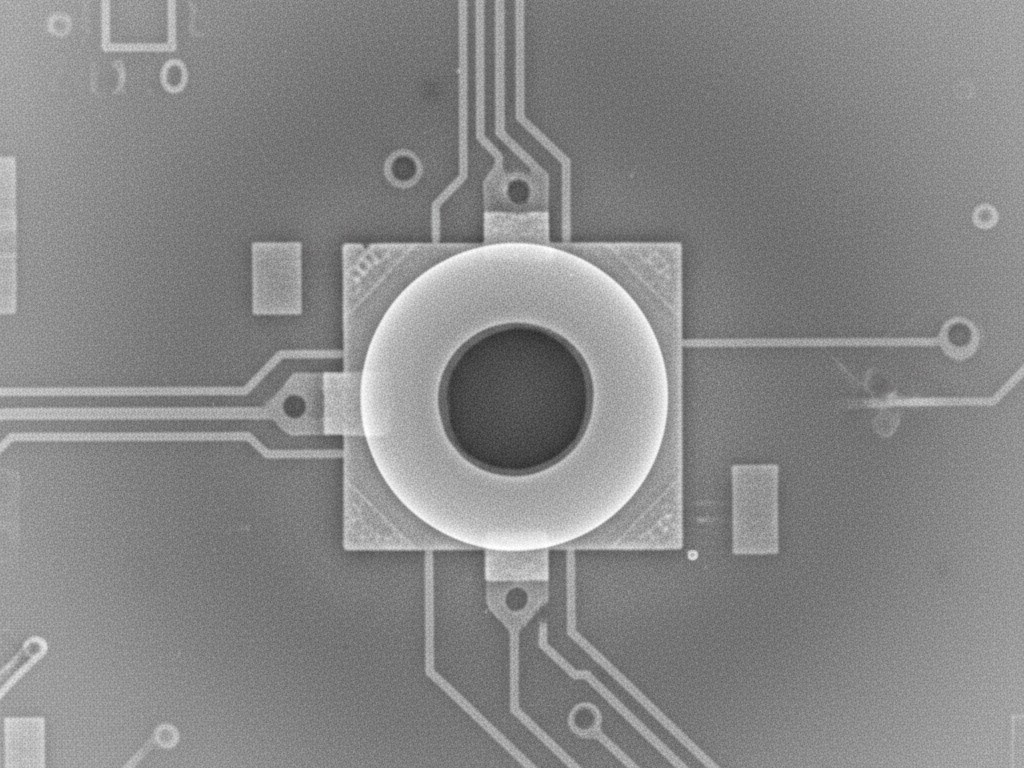

Das Micro-BGA-Gehäuse ist eine äußerst herausfordernde Aufgabe in der Elektronikmontage. Mit Pad-Durchmessern, die in Zehntelmillimeter gemessen werden, und Lötvolumina im Mikrogrammbereich trotzt ihre winzige thermische Masse herkömmlichen Reflow-Strategien. Dieses Zusammenwirken der Faktoren erzeugt Fehlerarten, die die Fehlerraten regelmäßig in den Multi-Prozent-Bereich treiben, wobei ein normaler atmosphärischer Reflow eine vorhersehbare Spur von Hohlräumen, Nicht-Benetzung und unzureichenden Lötstellen hinterlässt. Bei Bester PCBA sehen wir dies nicht als Begrenzung des Gehäuses, sondern als ein lösbares ingenieurtechnisches Problem an. Unsere Lösung ist systematisch, basiert auf drei Säulen: Vakuum-Reflow zur Beseitigung von Hohlräumen, präzises Schablonendesign zur Steuerung der Pastenablagerung und Lötpaste-Spezifikationen, die an die einzigartigen thermischen Anforderungen des Prozesses angepasst sind.

Die Integration dieser Faktoren mit einer Stickstoffatmosphäre ergibt ein konsistentes Ergebnis: Fehlerraten unter einem Prozent. Dies ist kein Ergebnis strengerer Inspektion oder Nacharbeit; es ist das Ergebnis der Beseitigung von Fehlermechanismen an ihrer Quelle. Vakuum-Reflow adressiert die Physik der Gaserfassung. Aperturgeometrie steuert die Mechanik des Pastenvolumens. Pastenchemie regelt die Kinetik der Benetzung und Oxidreduktion. Eine Stickstoffatmosphäre verhindert Oxidation, die die Oberflächenenergie verschlechtert. Jeder Faktor ist notwendig, keiner allein reicht aus. Das Erreichen einer Ausbeute unter einem Prozent ist das Ergebnis des Verständnisses, wie diese Variablen interagieren, und ihrer präzisen Steuerung in einer Produktionsumgebung.

Die Fehlerarten, die die Ausfallraten bei Micro-BGA antreiben

Fehler bei Micro-BGA-Montagen konzentrieren sich auf vier vorherrschende Modi. Obwohl ihre Ursachen unterschiedlich sind, teilen sie eine tiefgehende Empfindlichkeit gegenüber Prozessvariationen.

Hohlraumbildung ist der häufigste und am meisten untersuchte Fehler. Hohlräume entstehen, wenn Gas — stammend aus Flussgasen, Feuchtigkeit oder eingeschlossen Luft — in geschmolzenem Lötmetall eingeschlossen wird. Bei größeren Verbindungen sind kleine Hohlräume oft unerheblich. Bei einer Micro-BGA-Verbindung kann schon ein einzelner großer Hohlraum die gesamte Verbindung beeinträchtigen. Selbst geringe Gasansammlungen können die thermische Leitfähigkeit und mechanische Stabilität erheblich beeinträchtigen. Hohlräume, die mehr als 25% des Querschnitts einer Verbindung einnehmen, werden weithin abgelehnt; bei Micro-BGA erreicht dieses Limit Hohlräume, die kaum sichtbar sind.

Nicht-Benetzung ist weniger häufig, aber katastrophaler. Es tritt auf, wenn geschmolzene Lötpaste nicht über die metallisierte Pad-Fläche verteilt wird, was zu partieller Kontaktierung oder vollständigem Entwellen führt. Die Ursache ist fast immer unzureichende Oxidreduktion an der Lötstellen-zu-Pad-Interface. Das minimalistische Flussmittelvolumen in einer Micro-BGA-Verbindung und thermische Ungleichgewichte können verhindern, dass die Pad-Oberfläche während des kritischen Benetzungsfensters gereinigt wird. Das Lot bildet dann Perlen und verteilt sich nicht, was eine Verbindung schafft, die optisch intakt erscheint, aber elektrisch oder mechanisch versagt.

Überbrückung zwischen benachbarten Kugeln ist ein Volumensteuerungsproblem. Übermäßiges Lötpaste, oft durch zu große Aperturen oder schlechte Schablonenentfernung, führt dazu, dass benachbarte Ablagerungen während des Reflows verschmelzen. Der feine Pitch von Micro-BGA-Paketen — oft 0,5 mm oder weniger — lässt wenig Raum für Fehler. Eine Paste, die nur 50 Mikrometer zu weit verbreitet ist, kann eine Brücke bilden, was zu einem kostspieligen elektrischen Kurzschluss führt.

Unzureichendes Lotvolumen ist das umgekehrte Problem. Zu kleine Pastenablagerungen hinterlassen Lötstellen mit unzureichender Filkhöhe oder unvollständiger Abdeckung der Ball-zu-Pad-Oberfläche. Diese Lötstellen können die erste Inspektion bestehen, sind aber anfällig für Ermüdungsversagen bei thermischer Zyklisierung oder mechanischer Belastung. Der Defekt ist heimtückisch, schwer ohne Röntgenbildgebung zu erkennen und tritt möglicherweise erst auf, wenn das Produkt im Feld eingesetzt wird.

Diese vier Versagensmodi hängen alle von Prozessvariablen ab, die auf kleinem Maßstab arbeiten und innerhalb enger Toleranzen liegen. Hohe Ausbeuten erfordern Kontrolle über Mechanismen, die in größeren Lötstellen entweder fehlen oder vernachlässigbar sind.

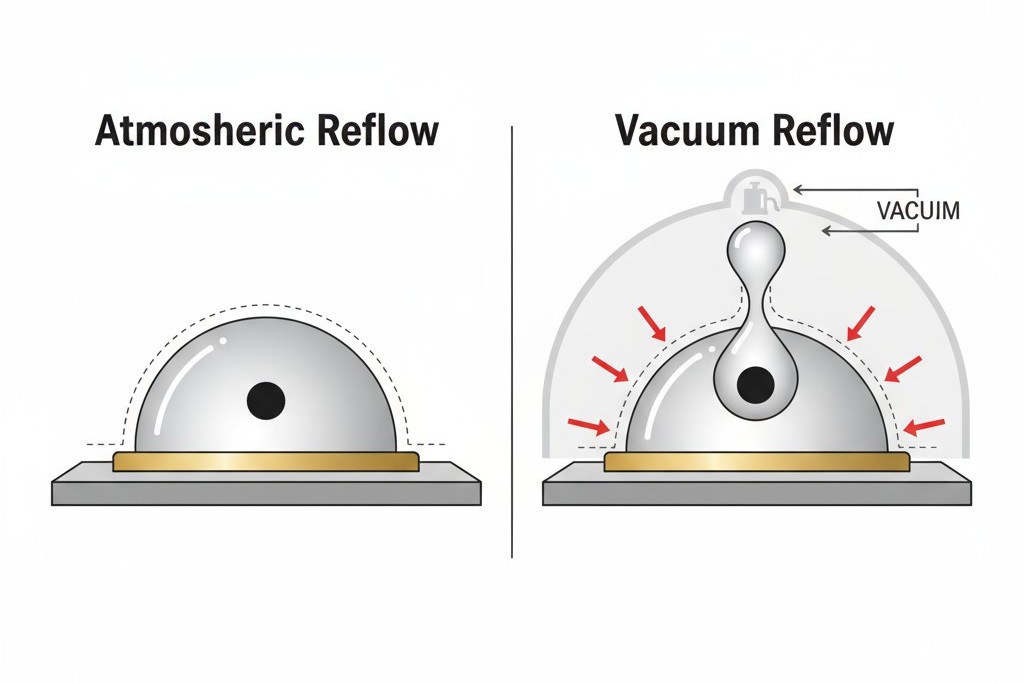

Warum Vakuum-Reflow die Grundursache beseitigt

Atmosphärisches Reflow arbeitet bei Mikro-BGA grundlegend im Nachteil. Die Druckumgebung selbst ist das Problem. Bei normalem Atmosphärendruck hat das durch Flussmittel und Feuchtigkeit erzeugte Gas keinen Ausweg, sobald die Lötmasse schmilzt und die Pad versiegelt. Die Oberflächenspannung des geschmolzenen Lotes ist zu stark, um Gasblasen entweichen zu lassen, insbesondere in solch kleinen Volumina. Das Ergebnis ist vorhersehbar: Gas sammelt sich an, bildet Hohlräume und härtet vor Ort aus. Während Prozessanpassungen die Gasbildung reduzieren können, können sie den grundlegenden Einschlussmechanismus nicht eliminieren.

Vakuumlöten entfernt die Falle.

Der Mechanismus der Hohlraumdichtung unter atmosphärischem Druck

Die Hauptfunktion des Flusses besteht darin, Oxide auf Metalloberflächen zu reduzieren. Diese thermisch aktivierte Reaktion setzt flüchtige organische Verbindungen und Wasserdampf frei und beschleunigt sich, wenn der Fluss seine Aktivierungstemperatur (typischerweise 150-180°C) erreicht. In einem herkömmlichen Ofen entweichen diese Gase zunächst frei. Das Problem beginnt, wenn Lötpartikel zu einer Flüssigkeit verschmelzen.

Sobald sie geschmolzen sind, benetzt das Lot die Pad- und Ball-Fläche und bildet eine Flüssigkeitsbrücke mit hoher Oberflächenspannung. Jegliches Gas, das noch erzeugt wird, ist jetzt unter dieser Flüssigkeitslage eingeschlossen. Das Gas kann die Oberflächenspannung nicht überwinden, um zu entweichen, daher sammelt es sich an der Schnittstelle. Wenn das Bauteil abkühlt, frieren diese Gaskügelchen als Hohlräume ein. Das kleine Volumen eines Micro-BGA bedeutet, dass selbst geringe Gasentwicklung einen hohen Hohlraumanteil ergibt. Hohlräume von 10-30% nach Volumen sind bei atmosphärischem Reflow üblich, auch bei Pasten mit geringem Hohlraumanteil.

Wie Vakuumdruck das Entgasen vor der Erstarrung antreibt

Das Vakuum-Reflow invertiert den Druckgradienten. Durch das Reduzieren des Umgebungsluftdrucks, während die Lötstelle geschmolzen ist, zieht der Prozess aktiv Gas aus der Verbindung. Gasblasen dehnen sich unter dem Druckunterschied aus und erzeugen eine nach außen gerichtete Kraft, die ihnen hilft, an die Oberfläche zu steigen, zu platzen und ihre Inhalte in die evakuierte Kammer freizusetzen. Die Oberflächenspannungsbarriere wird durch den vakuuminduzierten Druckgradienten überwunden.

Die Wirksamkeit hängt vom Timing und Druck ab. Ein Vakuum von 10 bis 50 Millibar ist typisch und schafft einen Partialdruck, der ein schnelles Ausgasen ermöglicht. Dieses Vakuum muss angewendet werden, wenn das Lot vollständig geschmolzen ist, aber vor Beginn der Erstarrung. Wird es zu früh angewendet, hat es wenig Effekt; zu spät, ist das Gas bereits eingeschlossen. Das optimale Fenster ist eng und beginnt meistens bei oder knapp unter der Flüssigkeitstemperatur des Lotes und dauert 20 bis 60 Sekunden.

Das Ergebnis ist eine deutliche, wiederholbare Reduzierung des Hohlraumgehalts. Prozesse, die bei atmosphärischem Reflow 15-25% Hohlraum produzieren, erreichen routinemäßig 2-5% unter Vakuum. Mit optimierten Pasten und Profilen ist eine Hohlraumausbildung unter 1% erreichbar.

Dies ist keine inkrementelle Verbesserung. Es ist die Eliminierung des dominanten Versagensmodus in der Micro-BGA-Montage.

Vakuum-Reflow-Profillparameter für Micro-BGA

Das Reflow-Profil ist eine thermische Roadmap, die auch die Druckumgebung orchestrieren muss. Die Profile, die eine Hohlraumquote von unter einem Prozent liefern, sind um die thermische Reaktion der Montage, die Emissionseigenschaften des Pastes und die mechanischen Beschränkungen des Vakuumsystems herum gestaltet.

Vorheiz- und Soak-Zonen-Strategie

Die Vorheizzone bringt die Montage auf eine einheitliche Temperatur und beginnt, den Fluss zu aktivieren. Für Micro-BGA ist die Rampenrate typischerweise auf 1-3°C pro Sekunde beschränkt, um thermischen Schock zu vermeiden. Die Soak-Zone, in der Regel 60 bis 120 Sekunden bei 150-180°C, ermöglicht es dem Fluss, den Großteil seiner Oxidreduktionsarbeit zu erledigen, um saubere, benetzbare Oberflächen zu gewährleisten, wenn das Lot schmilzt. Einige Profile beginnen während des Soak auch, ein Teilvakuum anzulegen, um flüchtige Stoffe proaktiv zu entfernen, wobei dies gegen das Entfernen aktiver Flusskomponenten abgewogen werden muss.

Zeitpunkt der Vakuumanwendung und Druckziele

Wann und wie tief Vakuum angewendet wird, bestimmt das Profil. Am häufigsten beginnt die Vakuumsequenz am Ende des Einweichens oder zu Beginn des Anstiegs zur Höchsttemperatur. Der Druck wird allmählich über 10 bis 20 Sekunden auf ein Ziel von 10 bis 50 Millibar reduziert. Niedrigere Drücke sind wirksamer, erhöhen jedoch das Risiko, kritische Flux-Komponenten zu verdampfen. Das Vakuum wird während der gesamten Zeit über dem Flüssigkeitspunkt gehalten – dem kritischen Fenster zur Reduktion von Lufteinschlüssen, typischerweise 30 bis 60 Sekunden. Wenn das Bauteil abkühlt, wird das Vakuum langsam über 10 bis 30 Sekunden freigegeben, sodass das Lötmittel teilweise erstarrt, bevor der volle Atmosphärendruck wiederhergestellt wird.

Höchsttemperatur- und Abkühlgeschwindigkeitskontrolle

Bei standardmäßigem SAC305-Lötlegierung (Flüssigkeitspunkt bei 217°C) sind Höchsttemperaturen von 235-245°C üblich, was eine ausreichende Sicherheitsmarge bietet, um eine gleichmäßige Durchschmelzung auf der gesamten Leiterplatte zu gewährleisten. Die Zeit über dem Flüssigkeitspunkt (TAL) ist ein kritischer Parameter, der typischerweise auf 30 bis 60 Sekunden festgelegt wird. Zu kurz, und die Benetzung könnte unvollständig sein; zu lang, und die intermetallische Verbindungs- schichten an der Schnittstelle zwischen Lötstelle und Pad werden übermäßig dick, was zu spröden Verbindungen führt. Das Erreichen eines gleichmäßigen TAL über die Montage erfordert eine sorgfältige Profilierung mit mehreren Thermoelementen.

Die Abkühlgeschwindigkeit nach Höchsttemperatur beeinflusst die Kornstruktur des Lötmittels. Schnellere Abkühlung (2-4°C pro Sekunde) erzeugt feinere Körner, die im Allgemeinen mit verbesserten mechanischen Eigenschaften verbunden sind. Allerdings kann eine zu schnelle Abkühlung thermischen Schock verursachen. Eine typische Strategie ist eine kontrollierte schnelle Abkühlung direkt nach dem Höchstwert, gefolgt von langsamerer Abkühlung, während das Lötmittel erstarrt.

Schablonen- und Aperturendesign für konsistente Pastenablagerungen

Vakuum-Reflow ist nutzlos, wenn die Paste-Depositionsstelle fehlerhaft ist. Der Druckprozess ist die Grundlage für die Ausbeute bei Micro-BGA, und für diese Komponenten ist das Masken-Design keine Frage der Skalierung herkömmlicher Praktiken.

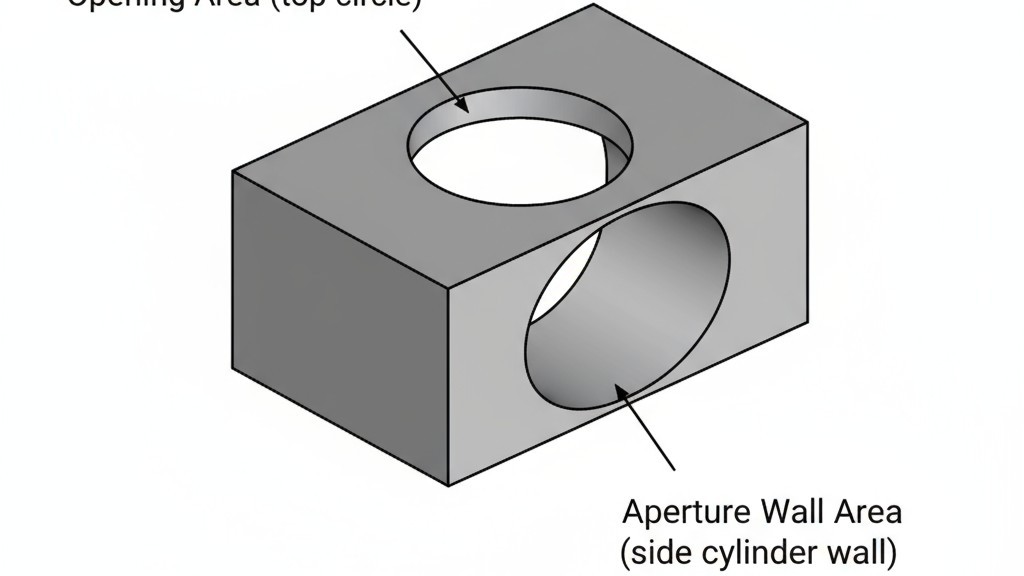

Öffnungsflächenverhältnis und Freigabeeffizienz

Das Öffnungsflächenverhältnis – die Öffnungsfläche dividiert durch die Wandfläche der Öffnung – ist die grundlegende Regel zur Vorhersage der Paste-Freisetzung. Ein Verhältnis über 0,66 ist die konventionelle Richtlinie, um sicherzustellen, dass die Paste sauberes Deposits auf das Pad abgibt, anstatt an den Wänden der Öffnung haften zu bleiben. Für Micro-BGA-Pads von 200-300 Mikrometern stellt diese Regel strenge Anforderungen an die Dicke der Schablone.

Betrachten Sie eine Öffnung mit 250 Mikrometer Durchmesser. In einer Schablone mit 100 Mikrometer Dicke beträgt das Flächenverhältnis 0,62, knapp unter der Schwelle. Um eine zuverlässige Freigabe zu erreichen, muss die Schablone auf etwa 90 Mikrometer dünn geschliffen werden. Dies veranschaulicht den zentralen Kompromiss: Dünnere Schablonen verbessern die Freigabe, verringern jedoch das Pastevolumen und riskieren unzureichendes Lötmittel. Die Lösung ist ein ausgewogenes Design unter Verwendung der dünnsten Schablone, die mit dem benötigten Lötvolumen kompatibel ist.

Auswahl der Schablonenstärke für Micro-BGA-Pitch

Die Schablonenstärke für Micro-BGA liegt typischerweise zwischen 75 und 125 Mikrometern, deutlich dünner als die 150-200 Mikrometer, die bei herkömmlichem SMT verwendet werden. Für einen Pitch von 0,5 mm sind 100-125 Mikrometer üblich; bei einem Pitch von 0,4 mm sinkt dieser Wert auf 75-100 Mikrometer. Die Wahl balanced das Volumen gegen die Freigabe. Bei Bester PCBA verwenden wir elektroformgefertigte Schablonen für Micro-BGA, bei denen die Dicke basierend auf Pitch und Paste-Typ gewählt wird, da sie eine bessere Wandgeometrie-Kontrolle im Vergleich zu lasergefertigten Schablonen bieten.

Öffnungsform und Wandbehandlung

Die ideale Öffnung ist mehr als nur ein Loch. Für Micro-BGA verhindern gerundete oder abgeschrägte Ecken, dass die Paste während der Trennung der Schablone zerreißt. Ein glattes Wandfinish ist ebenso entscheidend. Das Elektropolieren der Öffnungswände zu einem Spiegelfinish verringert die Haftkraft zwischen Paste und Schablone. Einige Schablonen werden zusätzlich mit paste-abweisenden Nanobeschichtungen behandelt, die die Flächenverhältnis-Leistung verbessern und leicht dickere Schablonen oder kleinere Öffnungen ermöglichen können. Öffnungen können auch absichtlich um 5-10 % kleiner als das Pad gemacht werden, um das Pastevolumen zu reduzieren und Bridging bei fein-pitch Komponenten zu vermeiden.

Lote- und Lötpaste-Spezifikationen für Benetzung und Hohlraumbildung

Das Lötpaste ist das Herzstück des Prozesses. Für Micro-BGA ist die Paste-Auswahl eine Frage des Materialübereinstimmung mit den Anforderungen der kleinen Volumenverbindungen, die unter Vakuum gebildet werden.

Partikeldurchmesser-Verteilung und Typklassifikation

Typ 3 Paste (25-45 Mikrometer Partikel), üblich bei allgemeinem SMT, ist zu grob für Micro-BGA. Der Standard ist Typ 4 (20-38 Mikrometer) oder Typ 5 (15-25 Mikrometer). Das feinere Pulver fließt leichter durch kleine Öffnungen, sorgt für glattere Ablagerungen und reagiert besser auf Flussaktivierung. Für Abstände von 0,4 mm oder enger ist Typ 5 vorzuziehen, da die Öffnungsgrößen unter 200 Mikrometer fallen.

Der Kompromiss bei feinerem Pulver ist die Empfindlichkeit. Die größere Oberfläche erhöht die Oxidationsrate während der Lagerung, was die Lötbarkeit verschlechtern kann. Typ 5 Paste hat eine kürzere Nutzungsdauer und erfordert sorgfältige Handhabung. Richtige Lagerung ist unverhandelbar; Paste wird mit Chargenkontrolle verfolgt, gekühlt aufbewahrt und geöffnete Behälter werden nach dem empfohlenen Lagerzeitraum des Herstellers entsorgt. Diese Disziplin ist entscheidend für konsistente Ergebnisse.

Flussaktivität und Benetzungsleistung

Bei Micro-BGA ist der Fluss typischerweise eine No-Clean-Formulierung mit moderater Aktivität. No-Clean-Flüsse hinterlassen unschädliche Rückstände, was entscheidend ist, da die Reinigung dichter Micro-BGA-Standorte äußerst schwierig ist. Das Aktivitätsniveau muss ausreichend sein, um Oxide auf Pads und Bauteilen zu reduzieren, aber nicht so aggressiv, dass es die Metallisierung angreift oder während des Reflows übermäßiges Gas erzeugt. Rosinbasierte und synthetische Harz-basierte No-Clean-Flüsse dominieren diesen Bereich, wobei moderne synthetische Harze oft für den geringeren Ausgasungsbedarf bei Vakuum-Reflow formuliert sind. Wasserlösliche Flüsse werden aufgrund der Risiken bei dem erforderlichen, aggressiven Reinigungsprozess selten verwendet.

Stickstoffatmosphäre als Oxidationskontrolle

Obwohl Vakuum-Reflow eingeschlossene Gase entfernt, verhindert es nicht die Oxidation an geschmolzenem Lötmetall. Eine Stickstoffatmosphäre ist die Standardmaßnahme. Durch das Verschieben von Luft und das Reduzieren der Sauerstoffkonzentration auf unter 100 ppm verzögert die Ofenumgebung die Oxidationsbildung erheblich. Das Lötmetall bleibt hell und metallisch, und der Fluss wird nicht belastet, um frisch gebildete Oxide zu entfernen.

Bei Micro-BGA ist die daraus resultierende Verbesserung der Benetzung unersetzlich. Die kleinen Pads und Lötmengen lassen keinen Spielraum für Verschlechterung der Benetzung. Stickstoff bietet eine Pufferzone, die eine einheitliche Benetzung auch bei Pads mit unvollkommenem Finish gewährleistet. Die wichtigsten Parameter sind Reinheit und Flussrate, die so gesteuert werden, dass eine stabile, sauerstoffarme Umgebung ohne Turbulenzen aufrechterhalten wird, die die Pasteablagerungen stören könnten.

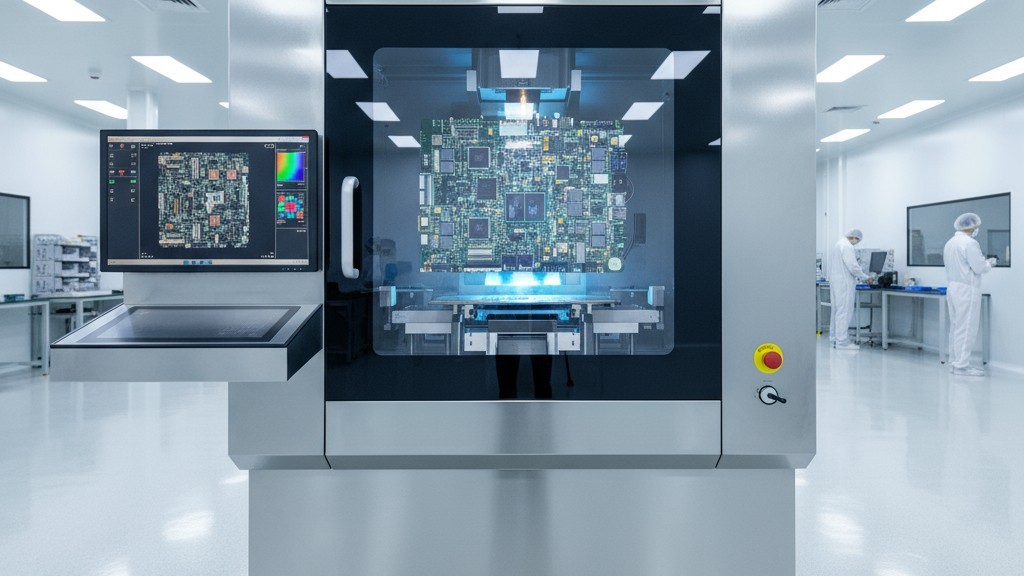

Prozessintegration und gemessene Ausbeutekonstellationen

Keine dieser Techniken funktioniert isoliert. Vakuum-Reflow eliminiert Hohlräume nur, wenn die Paste korrekt aufgetragen ist. das Schablonendesign kontrolliert das Volumen nur, wenn die Paste selbst sauber freigesetzt werden kann. Stickstoff verhindert Oxidation nur, wenn das Reflow-Profil korrekt ist. Das Erreichen von Fehlerquoten unter 1 % hängt von der disziplinierten Integration all dieser Faktoren ab.

Dies erfordert eine sorgfältige Prozessvalidierung. Bei Bester PCBA durchläuft jedes neue Micro-BGA-Design eine Fertigungsfähigkeit Überprüfung. Erste Bauteile werden mit Thermokouples profiliert, und das Vakuum-Reflow-Profil wird auf die gemessene thermische Reaktion des Boards abgestimmt. Erstmuster werden radiografiert, um Hohlräume zu beurteilen und die Ursachen für etwaige Fehler zu identifizieren.

Die Ergebnisse bestätigen den Ansatz. Montagen, die mit diesem integrierten System verarbeitet werden – optimierte Vakuumprofile, Typ 4 oder 5 Paste, elektrogesinterte Schablonen und eine Stickstoffatmosphäre – erreichen durchgehend Hohlraumwerte unter 5% und Gesamtfehlerquoten unter 1% bei Micro-BGA-Verbindungen. Dies ist ein wiederholbares, fertigungsskalierbares Ergebnis. Die Probleme, die bei atmosphärischem Reflow auftreten, sind wirkungsvoll aus dem Prozess entfernt.

Die Kosten für diese Leistung sind Disziplin. Vakuum-Reflow-Ausrüstung ist komplizierter, Feinpulver-Paste erfordert strengere Handhabung, elektrogesinterte Schablonen sind teurer, und Stickstoff ist eine Betriebsausgabe. Das sind echte Kompromisse. Der Gewinn ist ein Prozess, der Qualität integriert, anstatt auf Fehlerprüfung zu setzen. Für Hochzuverlässigkeitsanwendungen, bei denen Nacharbeit unpraktisch ist, rechtfertigt der Gewinn die Investition.