Das gefährlichste Paket an einem Wareneingang ist nicht das offensichtlich beschädigte. Es ist das, das perfekt aussieht. Eine Standard-Feuchtigkeitssperrtüte (Moisture Barrier Bag, MBB) kommt vakuumversiegelt an, so straff wie eine Trommel, das Etikett ist klar und der Datums-Code sieht aktuell aus. Für das ungeübte Auge – oder einen hastigen Einkäufer – ist diese Komponente „trocken“. Aber die Physik der Wasserdampfdurchlässigkeit erzählt oft eine andere Geschichte.

Vakuumdruck ist ein mechanischer Zustand, keine Feuchtigkeitssperre. Eine Tüte kann auf perfektes Vakuum gezogen werden und dennoch eine Feuchtigkeitsdampfdurchlässigkeitsrate (MVTR) haben, die es der Feuchtigkeit erlaubt, das Plastik über Monate der Lagerung zu durchdringen. Wenn dieses Wasser eindringt, bleibt es nicht auf der Oberfläche; es adsorbiert in das hygroskopische Kunststoff-Encapsulant der Komponente selbst. Während des Reflow-Prozesses, wenn die Temperaturen 240 °C oder höher erreichen, verwandelt sich dieses eingeschlossene mikroskopische Wasser sofort in überhitzten Dampf, der sich auf etwa das 1.600-fache seines ursprünglichen Flüssigkeitsvolumens ausdehnt.

Das Ergebnis ist „Popcorning“ – interne Delamination, die Drahtverbindungen zerreißt oder den Chip beschädigt. Man sieht das oft nicht von außen. Manchmal besteht das Bauteil heute sogar den elektrischen Test, fällt aber drei Monate später im Feld aus. Die Dichtigkeit der Tüte ist eine Illusion; das Einzige, was zählt, ist die Chemie im Inneren.

Die Feuchtigkeitsanzeigekarte: Der einzige Zeuge

Sobald Sie das Siegel durchtrennen, haben Sie genau einen verlässlichen Datenpunkt: die Feuchtigkeitsanzeigekarte (Humidity Indicator Card, HIC). Dieses kleine Papierstück, imprägniert mit Kobaltdichlorid oder ähnlichen feuchtigkeitsempfindlichen Chemikalien, ist der einzige Zeuge der Umgebung, der die Komponente seit dem Versiegeln ausgesetzt war.

Papierkram und Konformitätszertifikate (CoC) können gefälscht oder einfach von der Realität losgelöst sein. Ein Händler in Shenzhen kann eine Rolle MSL 3 Mikrocontroller, die zwei Jahre auf einem Regal lagen, neu verpacken, vakuumversiegelt in eine neue Tüte mit neuem Trockenmittelpack legen und eine „Neu“-Etikette auf die Box kleben. Aber oft vergessen sie, die Teile vorher zu backen, oder sie verwenden eine billige HIC, die zu langsam reagiert.

Wenn Sie die Tüte öffnen, schauen Sie sofort auf die HIC. Warten Sie nicht. Die Umgebungsfeuchtigkeit Ihrer Einrichtung beginnt innerhalb von Minuten, die Punkte rosa zu färben und zerstört so Ihre Beweise.

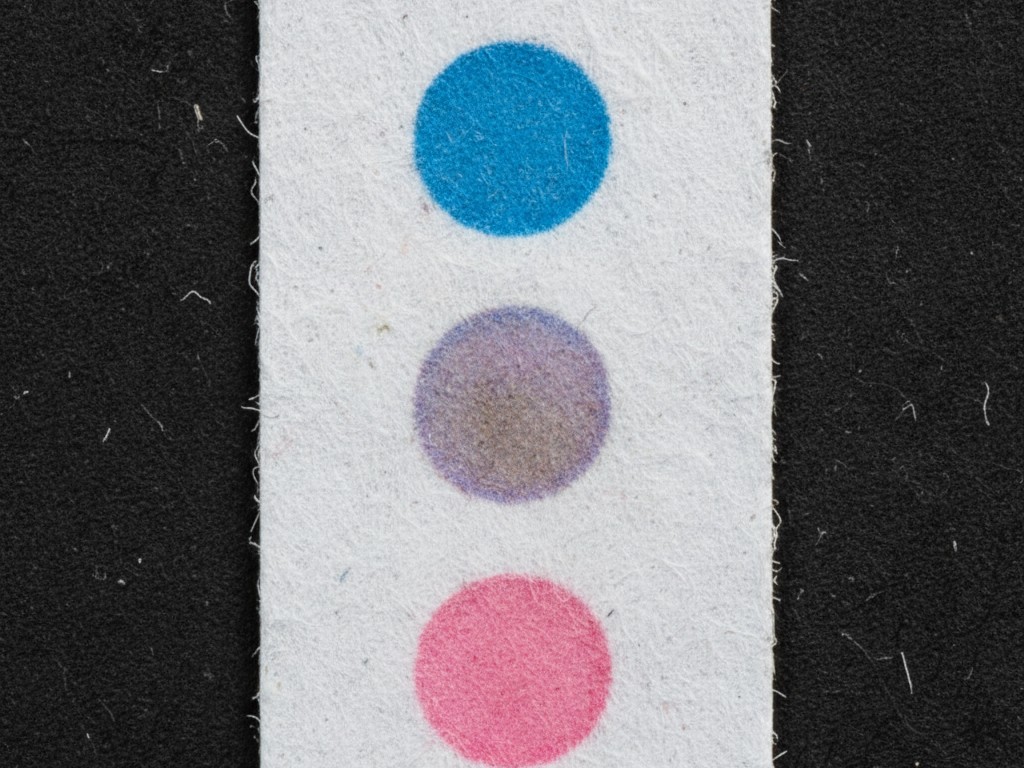

J-STD-033D ist eindeutig, doch hier passieren die meisten Fehler auf dem Shopfloor. Sie schauen auf den 10%-Punkt (für Standardarbeiten) oder den 60%-Punkt (für Legacy-Prüfungen), aber hier gibt es eine gefährliche Grauzone. Der Punkt soll blau für trocken und rosa für nass sein. In Wirklichkeit sieht man oft „Lavendel“. Es ist ein trübes, mehrdeutiges Lila, das darauf hindeutet, dass das Trockenmittel zwar arbeitet, aber versagt.

Wenn Sie Lavendel am 10%-Punkt sehen, gehen Sie davon aus, dass die Teile nass sind. Lassen Sie sich nicht vom Produktionsdruck überzeugen, dass „es nahe genug an Blau ist“. Wenn sich die Farbe auch nur leicht vom Referenzton entfernt hat, hat die Komponente Feuchtigkeit aufgenommen. Das Trockenmittel ist gesättigt. Die Sicherheitsmarge ist weg.

Seien Sie besonders vorsichtig, wenn Sie es mit unabhängigen Händlern oder Brokern zu tun haben. Eine häufige Falle ist, wenn ein Broker Teile, die unbekannter Feuchtigkeit ausgesetzt waren, versiegelt und sofort verschickt. Wenn die Transitzeit kurz ist (2-3 Tage), hatte die HIC möglicherweise keine Zeit, sich vollständig auszugleichen und rosa zu werden, selbst wenn die Teile nass sind. Wenn das Versiegelungsdatum der Tüte gestern ist, die Teile aber aus 2019 stammen, sagt Ihnen die HIC den Zustand der Luft in der Tüte, nicht der Feuchtigkeit im Bauteil. In diesen Fällen ist selbst ein blauer HIC verdächtig.

Der Oxidations-Kompromiss: Backen oder nicht backen?

Wenn Sie ein feuchtes Bauteil identifizieren, sei es durch einen rosa HIC oder eine gebrochene Versiegelung, ist die spontane Reaktion „einfach backen“. Die meisten Produktionsleiter lieben das Backen bei 125 °C. Es ist schnell. Laut den J-STD-033D-Nachschlagetabellen kann man ein Standardpaket mit normaler Dicke oft in 24 bis 48 Stunden bei dieser Temperatur trocknen. Es passt gut ins Wochenendfenster: Die Rollen werden am Freitag eingelegt und sind am Montagmorgen bereit zur Bestückung.

Aber diese Geschwindigkeit hat einen schweren versteckten Preis: Oxidation.

Die Elektronikfertigung ist ein ständiger Kampf gegen zwei Feinde: Feuchtigkeit und Oxide. Das Backen bei 125 °C bekämpft Feuchtigkeit, fördert aber aggressiv die Oxidation. Wenn Ihre Bauteile eine OSP-Beschichtung (Organic Solderability Preservative) haben, zerstört ein Hochtemperatur-Backen diese Schutzschicht. Die organische Schicht baut sich ab und setzt das darunterliegende Kupfer der heißen Luft aus. Wenn Sie die Teile herausnehmen, sehen die Anschlüsse oder Pads mit bloßem Auge vielleicht noch gut aus, aber sie haben eine dicke Oxidschicht gebildet.

Wenn diese oxidierten Teile auf die SMT-Linie kommen, hat das Flussmittel in Ihrer Lötpaste Schwierigkeiten, diese Oxidschicht zu durchdringen. Sie werden Benetzungsprobleme, Head-in-Pillow-Fehler bei BGAs oder schwache Lötstellen sehen, die Falltests nicht bestehen. Sie haben im Grunde einen Feuchtigkeitsfehler (Popcorning) gegen einen Benetzungsfehler (Nichtbenetzung) eingetauscht. Bei Bauteilen mit Zinn/Blei- oder reinem Zinn-Finish ist das Risiko geringer, aber immer noch vorhanden, besonders bei feinpitchigen Bauteilen, bei denen das Wachstum von Intermetallischen Verbindungen die Zuverlässigkeit der Lötstelle beeinträchtigen kann.

Die einzige technisch einwandfreie Methode, feuchte Bauteile mit empfindlichen Oberflächen zu retten, ist das „Low-Temp-Backen“. Das bedeutet normalerweise 40 °C bei weniger als 5% relativer Luftfeuchtigkeit (RH). Es ist quälend langsam. Wir sprechen von Backzeiten, die in Wochen gemessen werden, nicht in Stunden – manchmal bis zu 79 Tage für dicke Pakete (siehe Tabelle 4-1 im Standard für die schwindelerregende Vielfalt an Dicke-gegen-MSL-Variablen).

Aber 40 °C sind schonend. Sie treiben die Wassermoleküle heraus, ohne die chemische Reaktion zu beschleunigen, die Oxidation verursacht, und erhalten so die Lötbarkeit der Anschlüsse. Wenn Sie es mit teurem Silizium oder schwer zu ersetzenden Vintage-Bauteilen zu tun haben, ist Geduld die einzige wirksame technische Maßnahme.

Floor Life und der „Reset“-Mythos

Sobald die Bauteile trocken und auf dem Boden sind, beginnt die Uhr zu ticken. Das ist die „Floor Life“ – die zulässige Expositionszeit, definiert durch das Moisture Sensitivity Level (MSL) des Bauteils. Ein MSL-3-Bauteil gibt Ihnen 168 Stunden. Ein MSL-5a-Bauteil nur 24 Stunden.

Es gibt einen hartnäckigen Mythos in vielen Produktionslinien, dass man diese Uhr einfach zurücksetzen kann, indem man die Rolle für ein paar Stunden wieder in einen Trocken-Schrank legt. Das ist falsch. Ein Trocken-Schrank (der die Teile bei <5% oder <10% RH hält) stoppt die Uhr; er spult sie nicht zurück. Wenn ein MSL-5a-Bauteil 10 Stunden draußen war und Sie es über Nacht in eine Trockenbox legen, hat es am nächsten Morgen immer noch 10 Stunden kumulierte Exposition. Es geht nicht zurück auf null.

Um die Floor Life tatsächlich auf null zurückzusetzen, müssen Sie das Bauteil gemäß Standard backen. Und wie wir gerade festgestellt haben, ist Backen ein zerstörerischer Prozess, der das Lötbarkeitsbudget des Bauteils angreift. Sie können ein Bauteil nicht unbegrenzt backen; normalerweise haben Sie nur einen Versuch, bevor die Anschlüsse zu stark abgebaut sind, um zuverlässig gelötet zu werden.

Das erfordert ein Maß an Prozessdisziplin, das in Umgebungen mit hoher Variantenvielfalt oft fehlt. Bediener müssen die Aus- und Rückgabezeiten mit religiöser Genauigkeit protokollieren. Wenn eine Rolle über das Wochenende auf einem Bestückungswagen liegen bleibt, weil jemand vergessen hat, sie zurück in den Trocken-Turm zu scannen, können Sie nicht „raten“, dass die Luftfeuchtigkeit niedrig war. Sie müssen das Worst-Case-Szenario annehmen. Wenn die Luftfeuchtigkeit in der Anlage auf 60% RH gestiegen ist, während das Licht aus war, sind diese Teile jetzt verdächtig.

Die Kosten der Wachsamkeit

Die Umsetzung einer strengen Feuchtigkeitskontrollstrecke – die ordnungsgemäße Inspektion von HICs, die Ablehnung von „lavendelfarbenen“ Punkten und das Bestehen auf Niedrigtemperatur-Backen für empfindliche Oberflächen – wird Sie unbeliebt machen. Es verlangsamt den Wareneingang. Es verzögert Produktionsläufe, während Teile einen Monat lang in einem 40°C-Ofen liegen.

Aber bedenken Sie die Alternative. Eine einzige feuchtigkeitsbedingte Delamination in einem BGA ist oft erst erkennbar, wenn die Platine vollständig bestückt und eingeschaltet ist. Oder noch schlimmer, sie besteht den Fabriktest und fällt erst beim Kunden aus, wenn thermisches Zyklisieren den Mikroriss ausbreitet. Die Kosten für das Verschrotten einer vollständig bestückten PCBA oder die Abwicklung eines Rückrufs übersteigen bei weitem die Kosten für einen Trockenbehälter oder eine Terminverzögerung. Bei der MSL-Kontrolle ist Paranoia kein Charakterfehler. Es ist eine Voraussetzung für den Ertrag.