Ein einzelner Popcorn-Ausfall kann eine ganze Platine zerstören. Wenn es bei der Endkontrolle passiert—oder noch schlimmer, im Feld—multipliert sich der Aufwand. Die Rissbildung an der Komponente, die Nacharbeit, die verzögerte Lieferung und der Vertrauensverlust der Kunden entstehen alle durch eine vermeidbare Ursache: Feuchtigkeit, die in Kunststoffverpackungen aufgenommen wird und während des Reflow-Lötens explosiv verdampft. Für Teams, die mit MSL3 und höheren Komponenten arbeiten, ist dies kein seltener Unfall. Es ist eine vorhersehbare Fehlfunktion, die auftritt, wenn die Gleiterlebensdauer-Kontrollen versagen oder Backverfahren außerhalb sicherer Parameter abdriften.

Die Lösung ist keine Vermutung; es ist eine systematische Kontrolle. Der richtige Umgang mit dem Feuchteempfindlichkeitsgrad (MSL) ist keine fortgeschrittene Qualitätsinitiative für Hochvolumenbetriebe. Es ist eine grundlegende betriebliche Disziplin. Selbst kleine Teams können sie mit manueller Überwachung, bescheidener trockener Lagerung und strenger Einhaltung bewährter Backprofile umsetzen. Der Aufbau dieses Systems ist jedoch schwierig, weil das erforderliche Wissen oft über Standards, Herstellerleitfäden und Tribal Knowledge verstreut ist.

Dieses Handbuch bietet einen vollständigen operativen Rahmen für MSL3 bis MSL6 Komponenten. Wir behandeln die Physik der Feuchtigkeitsschäden, definieren den Wortschatz der MSL-Bewertungen und der Gleiterlebensdauer und gehen dann die praktischen Schritte durch, um Komponenten zu verfolgen, zu lagern und zu backen—alles auf eine Weise, die Ausfälle verhindert, ohne ein kleines Team zu überfordern. Der Fokus liegt auf zuverlässigen, wartbaren Systemen, nicht auf der Replikation der Infrastruktur eines Unternehmens.

Warum Feuchtigkeit Komponenten während des Reflows zerstört

Auf mikroskopischer Ebene sind kunststoffgekapselte Komponenten porös. Bei Kontakt mit normalen atmosphärischen Bedingungen nehmen sie Feuchtigkeit aus der Luft auf, die in die Kunststoffverbindung und die Schnittstellen zwischen Chip, Chipkleber und Gehäusematerial diffundiert. Das ist keine Oberflächendeposition; es ist eine tiefe Absorption, bei der Wassermoleküle in die Materialmatrix wandern, angetrieben durch den Feuchtigkeitsgradienten zwischen dem Gehäuse und der umgebenden Luft. Die Absorptionsrate hängt vom Gehäuse, dem Kunststoff und der Umgebungsfeuchte ab, aber bei jedem nicht hermetisch abgedichteten Gehäuse ist sie unvermeidlich.

Die Katastrophe passiert beim Reflow-Löten. Wenn eine feuchtigkeitsbeladene Komponente auf die erforderliche Spitze von 250–260°C ansteigt, verdampft das aufgenommene Wasser nicht nur. Es verdampft gewaltsam im versiegelten Gehäuse. Der eingeschlossene Wasserdampf führt zu einem plötzlichen Anstieg des Innendrucks, der die mechanische Festigkeit der Verbindungen zwischen Chip, Gehäusematerial und anderen Schichten übersteigt.

Das Ergebnis ist Delaminierung, bei der Schichten sich trennen, oder ein kompletter Riss im Gehäuse. Dies ist der „Popcorn-Effekt“, benannt nach dem hörbaren Knall, den ein Bauteil beim Zerbrechen auf dem Band machen kann. Viele Fehler sind jedoch lautlos und werden erst später bei der Inspektion oder nach einem Feldfehler entdeckt.

Der Stress ist bei größeren Gehäusen und solchen mit gemischten Materialien, die sich bei unterschiedlichen Raten ausdehnen, am höchsten. Ein kleines SOT-23 könnte mehr Feuchtigkeit vertragen als ein großes BGA oder QFN, da das Dampfvolumen und die mechanische Hebelwirkung geringer sind. Genau deshalb existieren MSL-Bewertungen: Sie quantifizieren die Toleranz eines Gehäuses gegenüber Feuchtigkeit und setzen eine harte Zeitgrenze, wie lange es Luft ausgesetzt sein darf, bevor es zu einer Zeitbombe im Reflow-Ofen wird.

Das Verständnis dieses Mechanismus ist entscheidend. Grenzen für die Gleiterlebensdauer sind nicht willkürlich. Das Versagen ist probabilistisch—einige Teile in einer Charge überleben, während andere brechen—which lässt den Eindruck entstehen, dass Kontrollen unnötig sind, bis es zu einem kritischen Ausfall in einer hochwertigen Baugruppe kommt.

So sehen Popcorn-Fehler aus

Das Erkennen eines Popcorn-Fehlers erfordert Wissen darüber, wo man suchen muss. Äußerlich ist das sichtbarste Zeichen oft ein Riss auf der Verpackungsoberfläche, der sich häufig von einer Kante in Richtung Mitte zieht. In schweren Fällen kann die Verpackung sich wölben, weil die Oberseite sich von der inneren Delaminierung löst. Diese Fehler werden bei einer guten Sichtprüfung erkannt.

Viele Fehler sind intern und für das bloße Auge unsichtbar. Delaminierung zwischen Chip und Leadframe breitet sich nicht immer bis zur Oberfläche aus. Diese versteckten Defekte können visuell und sogar elektrisch basic bestehen, nur um sich nach thermischer Zyklisierung in der Praxis als intermittierende Verbindungen zu zeigen. Das macht Popcorn-Ausfälle so tückisch: Der Schaden wird beim Reflow verursacht, aber das Symptom kann sich Wochen oder Monate verzögern. Für Teams mit Röntgeninspektion erscheinen Delaminierungen als dunkle Hohlräume an internen Schnittstellen, oft in der Nähe der Chipkanten.

Wenn Sie einen Popcorn-Ausfall bemerken, ist Ihr Steuerungssystem bereits ausgefallen. Das Ziel ist Prävention, die mit dem Verständnis und der Beachtung der MSL-Bewertungen beginnt.

Wie MSL-Bewertungen Ihre Steuerungsanforderungen definieren

Feuchtigkeitsgradbewertung, festgelegt durch IPC-JEDEC J-STD-020, kategorisiert Bauteile danach, wie lange sie Umweltbedingungen ausgesetzt werden können, bevor sie Reflow-Schäden riskieren. Der Hersteller bestimmt die Bewertung durch kontrollierte Tests und druckt sie auf die Feuchtigkeitsbarriere-Tüte (MBB) und im Datenblatt. Für ein Produktionsteam bestimmt die MSL-Bewertung jede Entscheidung hinsichtlich Floor Life-Tracking und Lagerung.

Bewertungen reichen von MSL1 (unbegrenzte Lagerzeit) bis MSL6 (einige Stunden Exposition vor notwendigem Backen). Die Level, die Aufmerksamkeit erfordern, sind MSL3 und höher, bei denen die Lagerzeit kurz genug ist, um während der normalen Produktion abzulaufen.

- MSL3: 168 Stunden (eine Woche) Lagerzeit bei ≤30°C und 60% RH.

- MSL4: 72 Stunden (drei Tage).

- MSL5: 48 Stunden.

- MSL5a: 24 Stunden.

- MSL6: Muss innerhalb der auf dem Etikett angegebenen Zeit auf die Leiterplatte (TOC) reflowed werden, oft nur 4 bis 6 Stunden. Diese sind selten, aber kritisch zu verfolgen.

Die Uhr beginnt, sobald die Feuchtigkeitsbarriere-Tasche geöffnet wird. Es spielt keine Rolle, ob die Komponenten im Regal sind oder auf eine Leiterplatte gelegt werden; die Absorption ist kontinuierlich. Die einzige Möglichkeit, die Uhr zu stoppen, besteht darin, die Komponenten in eine trockene Umgebung (unter 10% RH) zurückzugeben oder sie zu backen, um ihren Zustand zurückzusetzen.

Das Finden der MSL-Bewertung ist einfach. Die Taschenbestandteile kommen mit einem Etikett, das die MSL, die Lagerzeit und die Bedingungen, unter denen sie gilt, auflistet. Wenn das Etikett fehlt, gibt das Datenblatt des Bauteils die Bewertung an. Für kleine Teams kann das Führen einer einfachen Referenzliste, die häufig verwendete Bauteilnummern ihren MSL-Stufen zuordnet, erheblich Zeit sparen.

Ein entscheidender Unterschied: Die Haltbarkeitsdauer auf dem Boden ist keine universelle Konstante. Die Standardwerte gehen von 60% RH oder niedriger aus. Wenn Ihre Produktionsbühne feuchter ist, verkürzt sich die tatsächliche Haltbarkeitsdauer. Der konservative Ansatz ist, stets die Standardwerte zu verwenden, anstatt zu versuchen, sie an lokale Bedingungen anzupassen, was das Risiko durch Messfehler erhöht.

Warum die Komponenten MSL1 und MSL2 unterschiedlich sind

MSL1-Komponenten haben eine unbegrenzte Haltbarkeit unter Standardbedingungen. Sie sind typischerweise hermetisch versiegelt (z. B. keramische Gehäuse) oder bestehen aus sehr kleinen Kunststoffgehäusen. MSL2-Komponenten haben eine Haltbarkeit von einem Jahr, was zu lang ist, um in einem realistischen Produktionsszenario aktiv verfolgt zu werden. Ihr Fokus, und der Fokus jedes operativen MSL-Systems, sollte auf MSL3 und höher liegen — den Komponenten, die während eines normalen Produktionszyklus ablaufen und verfallen können.

Überwachung der Gleiterlebensdauer ohne Enterprise-Software

Das Prinzip der Haltbarkeitsüberwachung ist einfach: Notieren, wann eine Feuchtigkeitsbarrierebeutel geöffnet wird, die Ablaufzeit berechnen und sicherstellen, dass die Komponente davor verwendet oder in trockenen Lager zurückgebracht wird. Kleine Teams benötigen dafür keine MES-Software; sie brauchen einen disziplinierten manuellen Prozess.

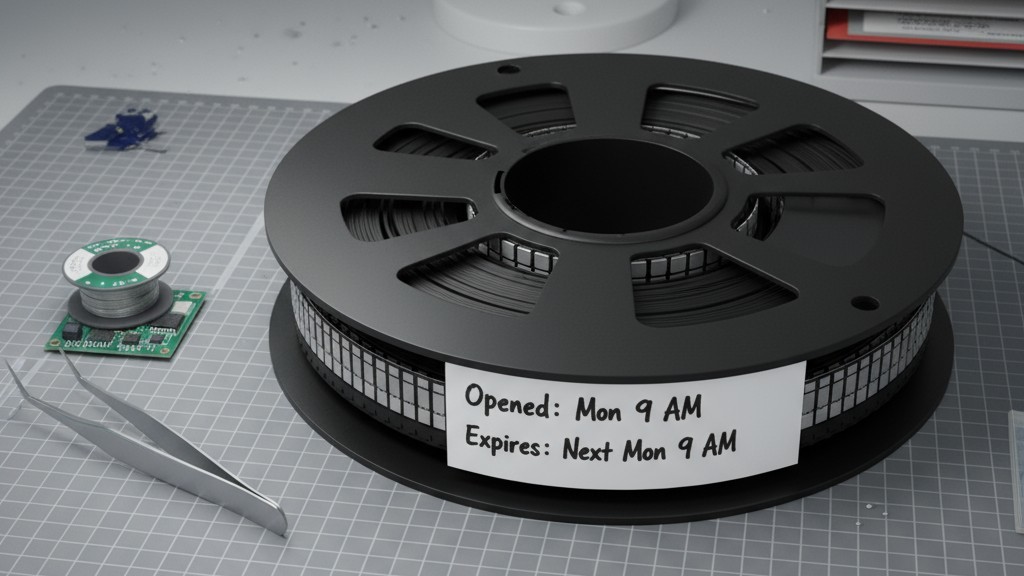

Die unkomplizierteste Methode ist ein Etikett auf der Verpackung der Komponente. Wenn ein Beutel geöffnet wird, schreiben Sie das Öffnungsdatum und die -uhrzeit direkt mit einem Permanentmarker darauf. Um Vermutungen zu vermeiden, schreiben Sie auch das berechnete Ablaufdatum und die -uhrzeit auf. Beispielsweise sollte bei einer MSL3-Komponente, die am Montag um 9 Uhr geöffnet wurde, das Etikett lesen: „Geöffnet: Montag 9 Uhr, Ablauf: Nächster Montag 9 Uhr.“ Dieser visuelle Hinweis ermöglicht es jedem, den Status der Komponente auf einen Blick zu beurteilen.

Um Dringlichkeit zu erzeugen, verwenden einige Teams farbcodierte Aufkleber: Grün für mehr als 48 Stunden verbleibend, Gelb für 24-48 Stunden und Rot für weniger als 24 Stunden. Dieses System funktioniert gut, wenn Komponenten auf offenen Regalen stehen und Betreiber schnell Teile erkennen müssen, die das Ablaufdatum nähern.

Für zentrale Verfolgung oder Überprüfungen ist ein einfaches Spreadsheet-Logbuch effektiv. Es sollte Spalten für Teilenummer, MSL, Beutel-ID, Öffnungszeit, Ablaufzeit und Status enthalten. Wenn ein Beutel geöffnet wird, wird ein Eintrag erstellt. Wenn er verbraucht wird, wird der Eintrag geschlossen. Wird er in trockene Lager verschoben, wird der Status auf „pausiert“ aktualisiert. Dieser Ansatz erfordert Disziplin in Echtzeit, bietet jedoch eine wertvolle Aufzeichnung zur Verfolgung von Trends und Unterstützung bei der Ursachenanalyse.

Schichtübergaben sind ein häufiger Fehlerpunkt. Ein Bediener öffnet möglicherweise einen Beutel kurz vor Ende einer Schicht und vergisst, dies an das nächste Team zu kommunizieren. Etablieren Sie ein Übergabeprotokoll, bei dem der ausscheidende Bediener alle neu geöffneten Beutel mündlich kommuniziert oder besser noch ein Übergabeprotokoll führt. Diese Redundanz stellt sicher, dass die Verfolgung nicht vom Gedächtnis einer Person abhängt.

Manuelle Systeme funktionieren gut für kleine bis mittlere Volumen mit weniger als 20-30 aktiven MSL-Beuteln gleichzeitig. Wenn die Komplexität wächst, ist es Zeit, in Software und Barcode-Scanning zu investieren. Bis dahin sind Einfachheit und Konsistenz entscheidend.

Trockene Lagerungslösungen für kleine Teams

Trockene Lagerung schafft ein Umfeld mit ausreichend niedriger Luftfeuchtigkeit (unter 10% RH), um die Feuchtigkeitsaufnahme zu stoppen und die Haltbarkeitszeit zu pausieren. Idealerweise sollten Sie eine relative Luftfeuchtigkeit von 5% RH oder niedriger anstreben, um eine Sicherheitsmarge zu gewährleisten. Dies erfordert entweder einen strombetriebenen Trockenschrank oder eine passive Trockenbox mit Desikant.

Trockenschränke sind die bevorzugte Lösung. Diese strombetriebenen Einheiten verwenden Sensoren und automatische Regeneration des Desikants oder eine Stickstoffspülung, um einen festgelegten Feuchtigkeitsgrad zu halten. Wenn Sie die Tür öffnen, erholt sich das System innerhalb von Minuten auf die Ziel-RH. Das macht sie ideal für aktive Inventar. Wichtige Spezifikationen sind Volumen, Erholungszeit und Feuchtigkeitsbereich. Ein Schrank, der ≤5% RH aufrechterhält und innerhalb von 30 Minuten wieder stabil ist, ist für die meisten kleinen Teams ausreichend.

Desikant-Trockenboxen sind die kostengünstige, passive Alternative. Dabei handelt es sich um versiegelte Behälter mit Silikagel-Tabletts, die Feuchtigkeit absorbieren. Ein Hygrometer im Inneren überwacht die RH. Der Hauptnachteil ist die Wartung: Sobald der Desikant gesättigt ist, muss er entfernt und gebacken werden, um ihn zu regenerieren. Jedes Mal, wenn der Behälter geöffnet wird, dringt feuchte Luft ein, und die Re-Etablierung kann Stunden dauern. Desikant-Boxen sind am besten für langfristige, seltene Zugriffsarten geeignet, nicht für aktive Produktionsteile.

Unabhängig von der Methode ist die Überwachung der Luftfeuchtigkeit unverzichtbar. Verwenden Sie ein kalibriertes digitales Hygrometer in jeder Lagerungseinheit. Kalibrieren Sie diese mindestens vierteljährlich gegen einen zertifizierten Referenzstandard, um Sensorabweichungen zu vermeiden, die falsches Sicherheitsgefühl vermitteln. Wenn die RH eines Schranks über 10% steigt, besteht ein Risiko für die darin befindlichen Komponenten, und die Zeit, die sie in dieser beeinträchtigten Umgebung verbracht haben, zählt gegen ihre Haltbarkeitsdauer auf dem Boden.

Ein häufiger Fehler ist das Überfüllen. Trockene Lagerung basiert auf Luftzirkulation. Wenn Regale zu dicht gepackt sind, können sich pockets mit höherer Luftfeuchtigkeit bilden. Lassen Sie Platz zwischen den Artikeln und vermeiden Sie es, Beutel so zu stapeln, dass die Luftzirkulation blockiert wird.

Wenn die Haltbarkeit abläuft: Backen oder entsorgen

Wenn die Haltbarkeitsdauer eines Bauteils abläuft, hat es zu viel Feuchtigkeit aufgenommen, um sicher wiederaufzumößen. Sie haben zwei Möglichkeiten: Es zu backen, um die Feuchtigkeit zu entfernen, oder es zu entsorgen. Die Wahl hängt von den Kosten des Bauteils, der Verfügbarkeit und Ihrer Backkapazität ab.

Backen ist wirtschaftlich sinnvoll bei teuren oder langwierigen Bauteilen. Für ein BGA, das mehrere Dollar kostet, sind die Ofenzeit und die Arbeit im Vergleich zum Wegwerfen des Teils unwichtig. Für kostengünstige Passiva ist es oft effizienter, die abgelaufene Charge zu entsorgen und eine frische Rolle zu öffnen.

Berücksichtigen Sie den Risikofaktor. Wenn ein Bauteil Feuchtigkeit deutlich über 60% RH ausgesetzt war, ist das Standard-Backprofil möglicherweise nicht ausreichend. In solchen Fällen ist die konservative Entscheidung, es zu entsorgen, anstatt auf ein unvollständiges Backen zu wetten. Dokumentieren Sie die Back-Entscheidung stets zur Rückverfolgbarkeit. Ein einfaches Logbuch-Eintrag mit Teilenummer, Backzyklus und Datum ist ausreichend.

Erweiterte Trocknung als temporärer Halt

Wenn die Haltbarkeitsdauer abläuft, Sie aber nicht sofort backen können, können Sie das Bauteil im Trockenschrank lagern (≤10% RH). Dies stoppt weitere Feuchtigkeitsaufnahme und hält das Bauteil in einem stabilen Zustand, bis es gebacken werden kann. Dies ist eine Pause, kein Reset. Das Bauteil ist noch außerhalb der Spezifikation und muss vor der Verwendung gebacken werden. Kennzeichnen Sie es deutlich – „Abgelaufen – Warten auf Backen“ – um zu verhindern, dass es versehentlich benutzt wird. Dies ist nützlich, um mehrere abgelaufene Komponenten in einem einzigen, effizienten Backzyklus zusammenzufassen.

Backprofile, die die Zuverlässigkeit der Komponenten bewahren

Beim Backen wird ein kontrollierter Ofen verwendet, um aufgenommene Feuchtigkeit auszutreiben und die Komponenten in einen trockenen Zustand zurückzusetzen. Der Prozess muss aggressiv genug sein, um in einem praktikablen Zeitraum zu wirken, aber schonend genug, um thermische Schäden zu vermeiden. Kunststoffverbindungen, Klebstoffe und Bond Drähte haben alle thermische Grenzen.

Standard-Backprofile sind in IPC-JEDEC J-STD-033 definiert. Für die meisten MSL3-Bauteile, 125°C für 24 Stunden ist ein konservatives und wirksames Profil. Dickere Gehäuse oder Bauteile mit höherem MSL-Wert könnten 48 Stunden benötigen. Konsultieren Sie immer das Datenblatt des Bauteils oder den IPC-Standard, um das richtige Profil zu bestätigen.

Der Ofen muss stabile Temperaturregelung und forcierte Luftzirkulation haben; ein standardmäßiger Reflow-Ofen ist nicht geeignet. Der Ofen muss die Zieltemperatur innerhalb von ±5°C halten. Platzieren Sie die Komponenten auf Trays in einer einzigen Schicht mit freiem Luftaustausch. Wenn die Komponenten in Feuchtigkeitsbarriere-Beuteln sind, öffnen oder entfernen Sie die Beutel zuerst.

Der Backtimer startet nur, wenn der Ofen die Zieltemperatur erreicht hat, nicht beim Beladen der Teile. Unterbaken ist ein häufiger Fehler, bei dem verbleibende Feuchtigkeit tief im Gehäuse zurückbleibt.

Das Abkühlen muss ebenfalls kontrolliert werden. Das Entfernen von Komponenten aus einem 125°C-Ofen und das Aussetzen an Raumtemperatur-Luft erzeugt thermischen Schock, was Mikrorisse verursachen kann. Die sicherste Methode ist, den Ofen auszuschalten und die Teile mehrere Stunden im geschlossenen Ofen abkühlen zu lassen. Für ein schnelleres Abkühlen öffnen Sie die Tür leicht, vermeiden Sie aber Zwangsluft.

Kritische Backfehler

Temperaturüberschreitung ist der gefährlichste Fehler. Wenn der Ofen die maximal zulässige Temperatur des Bauteils (oft 150°C) überschreitet, kann dies irreversible Schäden verursachen, die zu Felderausfällen führen. Kalibrieren Sie Ihren Ofen jährlich und überprüfen Sie seine Genauigkeit mit einem unabhängigen Thermoelement.

Unzureichende Backzeit verursacht, dass Feuchtigkeit in den tieferen Schichten der Verpackung eingeschlossen bleibt. Widerstehen Sie der Versuchung, Zyklen zu verkürzen, um die Produktion zu beschleunigen. Es ist besser, weniger Bauteile richtig zu backen, als eine größere Charge zu überstürzen.

Nachbacken Mehrfaches Nachbacken von Bauteilen führt zu kumulativer thermischer Alterung. Der IPC-Standard erlaubt im Allgemeinen bis zu drei Backzyklen, bevor die Zuverlässigkeit als gefährdet gilt. Wenn ein Teil häufig nachgebacken werden muss, ist dies ein Hinweis auf einen defekten Prozess der Floor-Life-Kontrolle. Beheben Sie die Ursachen—ineffizientes Kitting, Überbestückung oder schlechte Lagerung—anstatt sich auf wiederholtes Backen zu verlassen.

Überwachung Ihres Systems auf fortwährende Einhaltung

Ein MSL-Handhabungssystem ist nur so effektiv wie die Disziplin, mit der es gepflegt wird. Verfahren können im Laufe der Zeit ohne routinemäßige Überwachung und Audits nachlassen.

Integrieren Sie einfache Audits in Ihre bestehenden Qualitätskontrollen. Überprüfen Sie einmal pro Woche die Etiketten zur Floor Life auf Genauigkeit. Inspizieren Sie Trockenschränke, um sicherzustellen, dass ihre Feuchtigkeitsanzeigen in der Spezifikation sind und sie nicht überfüllt sind. Überprüfen Sie die Kal enderdaten der Hygrometer. Diese kontinuierlichen Kontrollen signalisieren dem Team, dass das System ernst genommen wird.

Verfolgen Sie Fehlertrends. Wenn immer noch Popcorn-Ausfälle auftreten, deutet dies auf eine Lücke in Ihrem System hin. Wurde eine Komponente außerhalb des Verfahrens behandelt? Ist das Verfahren fehlerhaft? Liegt die UmgebungshQuote über der Annahme? Die Korrelation von Fehlern mit bestimmten Teilen oder Chargen ermöglicht gezielte Korrekturmaßnahmen.

Schulen Sie das Team regelmäßig neu. Onboarden Sie neue Bediener mit klaren Anweisungen und führen Sie vierteljährliche Auffrischungsschulungen für das bestehende Team durch, um Verfahren zu überprüfen und kürzliche Beinahe-Fehler zu besprechen. Schulung ist eine fortlaufende Investition, kein einmaliges Ereignis.

Wenn Fehler trotz rigoroser Kontrollen anhalten, könnte es Zeit für tiefgehende Analysen wie die scanning acoustic tomography (SAT) oder Röntgendiagnostik sein. Diese Werkzeuge können interne Delaminierungen und andere feuchtigkeitsbezogene Schäden erkennen, die für das bloße Auge unsichtbar sind. Für die meisten kleinen Teams ist dies selten, aber das Wissen, wann man eskalieren sollte, kann langwierige und ergebnislose Fehlersuche vermeiden helfen.