Die Spannung ist vertraut. Sie benötigen schnelle New Product Introduction (NPI)-Bauphasen, um Designs zu validieren, schnell zu iterieren und den Wettbewerbern den Markt vorzuziehen. Aber Sie benötigen auch, dass diese Designs in stabile, wiederholbare Massenproduktion skaliert werden, ohne von vorne beginnen zu müssen. Die meisten Auftragshersteller erzwingen eine Wahl: schnelle Prototypenerstellung, die von Chaos geprägt ist, oder disziplinierte Produktion mit langsamen NPI-Zyklen.

Bei Bester PCBA liefern wir beides. Der Unterschied ist kein heroischer Aufwand oder Wunschdenken; es ist Architektur. Unser gesamter Prozess ist um dedizierte NPI-Zellen, eingebettete frühe DFM-Checkpoints und ein Golden Sample Lock-In-Protokoll aufgebaut, das eine klare, unzerbrechliche Brücke vom Prototyp zur Produktion schafft. Dies ist kein Marketinganspruch. Es ist eine Methodik, und die Mechanik entscheidet darüber, ob Ihr Produkt beim Hochfahren der Stückzahlen erfolgreich ist oder stolpert.

Warum NPI und Produktion gegensätzliche Kräfte sind

Einführung eines neuen Produkts und Massenproduktion unterscheiden sich nicht nur im Maßstab. Ihre Betriebsanforderungen sind grundsätzlich inkompatibel. Das Verständnis dieses Konflikts ist der einzige Weg, um beides zu lösen.

NPI existiert, um Fragen zu beantworten. Es fordert Iterationen, schnelle Änderungen und die Flexibilität, bei einem Designannahmefehler umzuschalten. Der Zweck eines NPI-Baus ist es, zu lernen – eine Hypothese zu testen, Fehlerquellen zu finden und Änderungen im laufenden Betrieb einzubauen. Geschwindigkeit ist alles. Sie brauchen Antworten jetzt, nicht im nächsten Quartal.

Im Gegensatz dazu existiert die Produktion, um Fragen zu eliminieren. Es erfordert feste Prozesse, eingefrorene Dokumentationen und makellose Ausführung bei Volumen. Jede Variable wird kontrolliert; jeder Schritt ist für Durchsatz, Ausbeute und Kosten optimiert. Das Ziel ist Effizienz und Vorhersehbarkeit. Stabilität ist die primäre Einschränkung, und Änderungen sind kostspielige Störungen.

Versuchen Sie, beides auf derselben Linie zu betreiben, und Sie zerstören beides. Die Arbeit im NPI unterbricht die Produktionspläne und verringert den Durchsatz durch kostspielige Umbauten. Disziplin in der Produktion erstickt das NPI und verbirgt schnelle Iterationen unter einer Berg von Änderungscontrol. Operatoren, die für Hochvolumen-Produktionskonsistenz geschult sind, sind von Vielfalt frustriert; Operatoren, die auf Vielfalt gedeihen, können die Disziplin für Hochleistungsproduktion nicht aufrechterhalten. Das Ergebnis ist kein Kompromiss. Es ist Chaos.

Die Kosten dieses Chaos sind real. Wir haben Kunden gesehen, die nach NPI-Verzögerungen, die sich über Wochen erstreckten, weil Produktionspläne Vorrang hatten, oder bei denen die Produktionsausbeuten zusammenbrachen, weil undisziplinierte Prototyp-Praktiken in die Hauptlinie eindrangen. Das Scheitern ist vorhersehbar. Wenn Sie unvereinbare Prozesse zwingen, Ressourcen zu teilen, erhalten Sie das Schlimmste von beiden Welten. Die einzige strukturelle Lösung ist die Trennung.

Die dedizierte NPI-Zellenarchitektur

Bei Bester PCBA sind unsere NPI-Zellen physisch und operativ von unseren Produktionslinien isoliert. Es ist kein Modell mit gemeinsamer Nutzung von Ressourcen, bei dem NPI in die Produktionszeiten gedrängt wird. Es ist eine parallele Architektur, bei der NPI eigenen Raum, eigene Ausrüstung, eigenen Zeitplan und eigene Regeln hat. Diese Trennung ermöglicht sowohl Geschwindigkeit als auch Disziplin.

Physische und Prozesse-Isolation

Physische Isolation bedeutet, dass unsere NPI-Zellen separate Fertigungsbereiche mit einem unabhängigen Arbeitsablauf sind. Wenn eine NPI-Bestellung eintrifft, wartet sie nicht, bis eine Produktion abgeschlossen ist, oder konkurriert um Linienzeit. Sie gelangt in eine Zelle, die bereits für Vielfalt und schnelle Einrichtung konfiguriert ist. Produktionslinien laufen nach optimierten Zeitplänen, die durch Volumenverpflichtungen bestimmt sind; NPI-Zellen laufen nach flexiblen Zeitplänen, die von Kundenfristen beeinflusst werden. Es gibt keinen Konflikt, weil keine gemeinsamen Einschränkungen bestehen.

Prozessisolierung bedeutet, dass NPI-Zellen unter anderen Regeln arbeiten. Produktionslinien erzwingen eine strenge Änderungssteuerung, bei der jede Abweichung eine formale Genehmigung erfordert. NPI-Zellen erwarten Veränderungen. Wir bauen Flexibilität in den Arbeitsablauf ein, in der Annahme, dass eine Baugruppe ein Problem aufdecken könnte, das eine sofortige Änderung erfordert. Das ist kein Chaos; es ist ein strukturierter Prozess, der darauf ausgelegt ist, Iterationen aufzufangen, ohne den Overhead, der die Produktion lähmen würde. Das Ergebnis sind schnelle Zyklen für NPI und ungestörte Effizienz in der Massenproduktion.

Spezialisierte Werkzeuge und Bedienkompetenzen

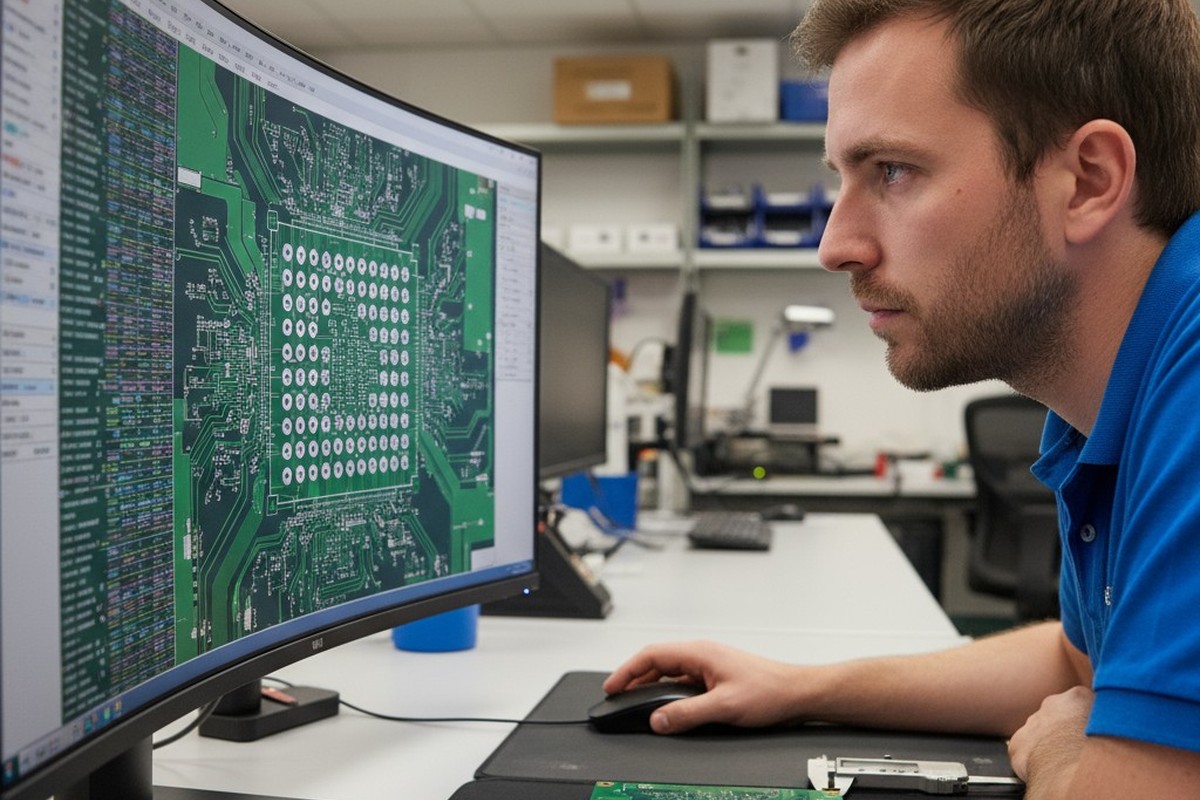

NPI-Zellen sind unterschiedlich ausgestattet. Die Werkzeuge priorisieren Flexibilität vor Durchsatz, mit Geräten, die schnelle Wechsel bewältigen und eine Vielzahl von Platinenformaten und Bauteiltypen unterstützen. Produktionslinien dagegen sind auf lange, identische Durchläufe optimiert. Die Ausrüstung spiegelt das Ziel wider.

Die Bediener in unseren NPI-Zellen sind Spezialisten für Vielfalt. Sie sind darin geschult, neue Designs schnell zu interpretieren, unbekannte Montages challenges zu beheben und flexibel zu reagieren. Das ist eine andere Fähigkeiten als die der Produktionsmitarbeiter, die Meister in Geschwindigkeit, Konsistenz und Einhaltung festgelegter Prozesse sind. Beide sind essenziell, aber nicht austauschbar. Durch die Personalierung der NPI-Zellen mit Bedienern, die auf Neuheiten gedeihen, ermöglichen wir die schnelle Problemlösung, die NPI erfordert.

Frühe DFM-Checkpoints, die teure Fehler verhindern

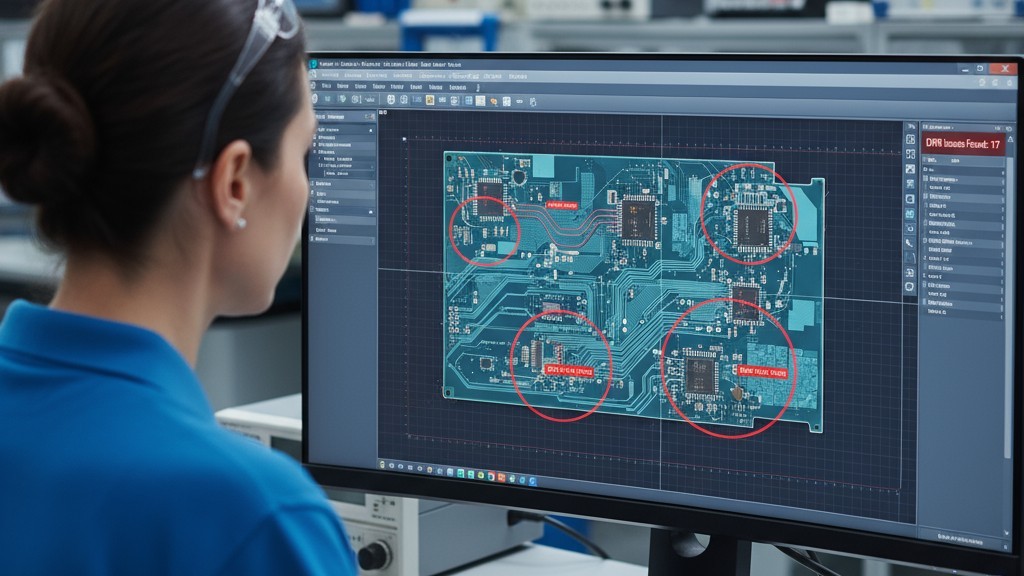

Geschwindigkeit ist nur dann wertvoll, wenn die Builds funktionieren. Deshalb führen wir vor der ersten Produktion eine strukturierte Design for Manufacturability (DFM)-Analyse durch. Das ist keine reine Höflichkeitsprüfung; es ist eine formale Stage-Gate, die frühzeitig stattfindet, bevor Materialien bestellt werden und bevor ein Kunde in die Werkzeuge investiert. Ziel ist es, teure Fehler zu erkennen, solange sie noch günstig zu beheben sind.

Unsere DFM-Checkpoints zielen auf die Fehlermodi ab, die wir bei der Übergangsphase zur Produktion am häufigsten sehen: Designs, die als Prototypen umsetzbar sind, aber bei Volumen zusammenbrechen, Komponenten mit kritischen Verfügbarkeitsproblemen oder Inspektions- und Testmöglichkeiten verhindern. Wir prüfen dies, bevor das erste Board gebaut wird.

Designregelüberprüfung: Es beginnt mit den Grundlagen. Wir bestätigen, dass das Design den IPC-Standards und unseren eigenen Herstellungsfähigkeiten für Leiterbahnbreite, Abstand, Via-Größen und Lötmasken-Toleranzen entspricht. Ein Design, das die Prozessgrenzen verletzt, wird entweder sofort scheitern oder kostspielige Umwege erfordern. Frühes Erkennen ermöglicht dem Designer eine einfache Anpassung in CAD, nicht nach der Werkzeugentscheidung.

Verfügbarkeit und Lebenszyklusanalyse der Komponenten: Wir überprüfen jede Komponente in der Stückliste (BOM) auf Verfügbarkeit, Lieferzeiten und Risiken im Lebenszyklus wie Obsoleszenz oder Abhängigkeit von einzelnen Quellen. Verfügbarkeitsprobleme sind der Hauptgrund für Terminverzögerungen bei NPI. Wenn eine Komponente eine 16-wöchige Lieferzeit hat oder als End-of-Life gekennzeichnet ist, machen wir das sofort sichtbar.

Testbarkeit und Zugang für Inspektionen: Wir überprüfen das Design auf Prüfpunktzugänglichkeit und Freiraum für die Kontaktierung. Ein Board, das nicht effektiv getestet oder inspiziert werden kann, wird in der Produktion Ausschussprobleme haben, auch wenn die Prototypen funktionieren. Wir stellen sicher, dass das Design unsere AOI- und Funktionstests unterstützt und markieren Bereiche, in denen versteckte Verbindungen Risiko bergen.

Thermomanagement und Impedanzsteuerung: Wir analysieren die Wärmeabführung für Leistungskomponenten und prüfen, ob das Hochgeschwindigkeits-Signalrouting die Impedanzanforderungen erfüllt. Das sind die subtilen Probleme, die sich nicht immer in einem kleinen NPI-Bau zeigen, aber bei großem Umfang zu Feldausfällen führen.

Überspringen Sie diese Phase, und der erste Fehler tritt auf der Linie auf. Die Behebung erfordert eine Designänderung, eine neue Materialbestellung und einen vollständigen Neustart der Timeline. Ein NPI-Zyklus, der zwei Wochen dauern sollte, dehnt sich auf sechs aus. Es ist ein Muster, das wir leider zu oft gesehen haben, und deshalb behandeln wir DFM als unverhandelbar.

Das Golden Sample Lock-In-Protokoll

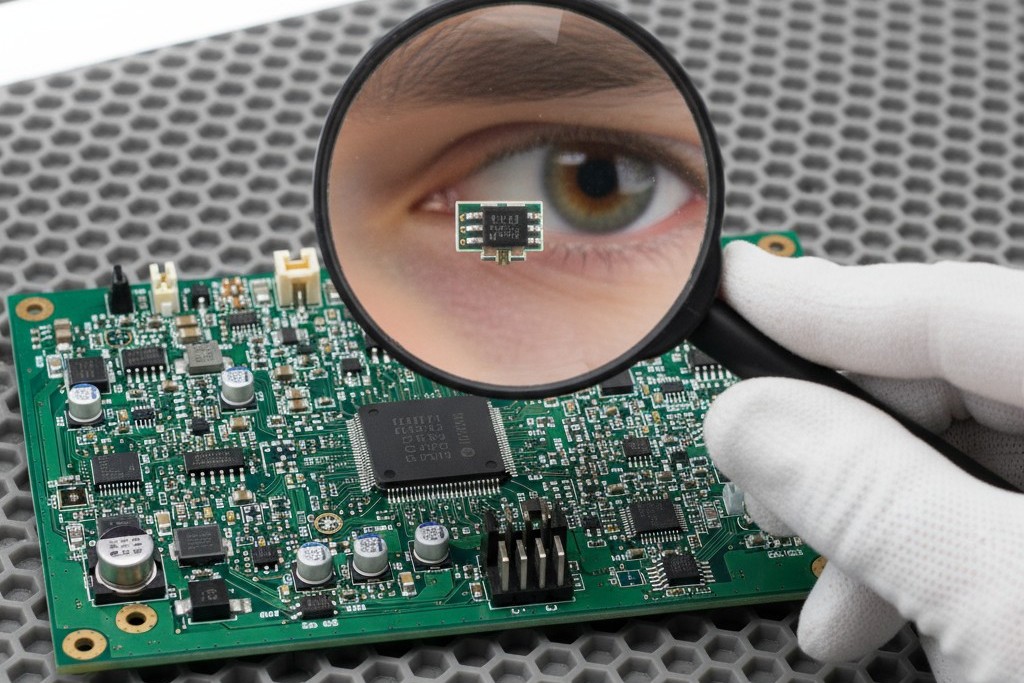

Sobald ein Design die DFM-Prüfung besteht und einen erfolgreichen NPI-Bau abschließt, initiieren wir das Goldprobe-Festlegen. Dies ist der Kontrollmechanismus, der die Lücke zur Produktion schließt. Eine “Goldprobe” ist eine physisch validierte Referenzplatine, die das genaue Design, die Materialien und die Prozesse repräsentiert, die in großem Maßstab repliziert werden. Es ist nicht nur ein Prototyp; es ist der eingefrorene Standard, an dem alle zukünftigen Produktionseinheiten gemessen werden.

Der Genehmigungsprozess ist formal. Wir bauen die Probe anhand der DFM-validierten Dokumentation. Der Kunde inspiziert und testet sie, um alle funktionalen, elektrischen und kosmetischen Anforderungen zu überprüfen. Nach der Genehmigung sperren wir das Design. Die Gerber-Dateien, Stückliste (BOM), Montagespezifikationen und Prozessparameter werden eingefroren und als Produktionsgrundlage archiviert.

Dieses Protokoll eliminiert Unklarheiten. Die Produktion interpretiert oder improvisiert nicht; sie repliziert. Wenn eine Produktionsbestellung eintrifft, verwendet die Linie die gesperrte Dokumentation der Goldprobe. Es gibt keine Vermutungen über Designänderungen, keine Diskussionen über Komponentenersetzungen und keine Unsicherheiten bei den Prozessparametern. Die Goldprobe ist die einzige Wahrheit, die eine wiederholbare, hochrentable Produktion ermöglicht. Das Festlegen ist umfassend und friert alles ein, was das Endprodukt beeinflusst: Design-Dateien, die Stückliste (BOM) mit genauen Teilenummern sowie die Montage- und Testverfahren mit festgelegten Parametern und Abnahmekriterien.

Verwaltung von Revisionen nach Festlegung

Das Festlegen ist kein Gefängnis. Designs entwickeln sich weiter. Wenn nach der Genehmigung der Goldprobe eine Änderung erforderlich ist, löst dies eine formale Engineering Change Order (ECO) aus. Wir bewerten die Auswirkungen und, falls die Änderung genehmigt wird, bauen und validieren wir eine neue Goldprobe. Die alte Revision wird archiviert, und die neue wird zur Produktionsgrundlage. Dieser kontrollierte Prozess verhindert, dass informelle Änderungen die Produktion durchlaufen, eine häufige Ursache für Versionenkonfusion und Ertragsprobleme.

Das vollständige Datenpaket für den First-Pass-Erfolg

Eine Goldprobe ist nur so gut wie die Daten, die sie definieren. Wir benötigen ein vollständiges Datenpaket, bevor wir mit einem NPI-Bau beginnen, weil unvollständige Daten die häufigste – und am einfachsten vermeidbare – Ursache für Verzögerungen sind. Die Lücken sind vorhersehbar: Fehlende Dateien, mehrdeutige Spezifikationen oder Stücklisten, die Beschaffungsdetails fehlen.

Ein vollständiges Paket besteht aus vier Kernelementen:

Gerber-Dateien: Sie müssen einwandfrei sein. Wir verlangen das RS-274X-Format mit klar gekennzeichneten Schichten. Mehrdeutigkeit hier führt zu Fertigungsfehlern, die nachträglich teuer zu beheben sind.

Ein intelligenter Stückliste (BOM): Das ist mehr als nur eine Teileliste. Wir brauchen Herstellerteilenummern, Mengen, Referenzdesignatoren und genehmigte Alternativen. Eine BOM, die nur „10uF-Kondensator“ auflistet, ist unbrauchbar.

Klare Montagezeichnungen: Diese müssen kritische Abmessungen, Polaritätsanzeigen, Steckerorientierungen und Hinweise für besondere Handhabungsanforderungen enthalten. Produktionsmitarbeiter folgen der Dokumentation; Mehrdeutigkeit führt zu Fehlern.

Definierte Testanforderungen: Wir müssen die funktionalen Testpunkte, Akzeptanzkriterien für elektrische Parameter und alle anwendbaren kosmetischen Standards kennen. Ein Datenpaket, das die Testanforderungen auslässt, zwingt uns, Annahmen zu treffen, und Annahmen bergen Risiken.

Selbst bei einem perfekten Datenpaket ist die Erstpass-NPI-Ausbeute selten 100 Prozent. Es treten Oberflächenprobleme auf, die in einer Designüberprüfung nicht vorhergesagt werden können, wie eine Unstimmigkeit bei der Komponentenplatzierung oder ein Reflow-Profil, das eine kleine Feinabstimmung benötigt. Deshalb gibt es NPI. Ein vollständiges Datenpaket eliminiert vermeidbare Fehler und stellt sicher, dass alle gefundenen Probleme echte Lernmöglichkeiten sind, keine Symptome eines Dokumentationsproblems.

Der reibungslose Weg von NPI zu Produktion

Unser NPI-Prozess ist auf das Endergebnis ausgerichtet. Jeder Meilenstein und jede Dokumentationsanforderung existiert, um den Übergang zur Produktion nahtlos zu gestalten. Wenn ein NPI-Bau abgeschlossen und das Goldmuster genehmigt ist, ist der Weg zur Produktion keine neue Verhandlung; es ist eine Fortsetzung des gleichen validierten Prozesses.

Der Übergang zur Produktionslinie erfolgt, wenn die Stückzahlen es rechtfertigen, egal ob 50 Einheiten oder 5000. Bereitschaft bezieht sich nicht auf das Volumen, sondern auf die Stabilität. Wurde das Design validiert? Ist das Goldmuster gesichert? Ist das Datenpaket vollständig? Wenn ja, ist der Übergang einfach. Die Produktionslinie verwendet die gleichen gesicherten Dokumentationen, genehmigten Materialien und in der NPI-Zelle validierten Prozessparameter. Es gibt keine Neukonzeption und keinen Neustart.

Der Prozessübergang ist eine formelle Übergabe. Das NPI-Datenpaket wird an die Produktionsplanung übergeben, und etwaige Erkenntnisse werden kommuniziert. Die erste Produktionsserie wird genau überwacht, um sicherzustellen, dass Ausbeute und Qualität mit der NPI-Basislinie übereinstimmen, aber dies ist eine Verifizierung, kein Neuentwicklung. Deshalb ist die anfängliche Strenge wichtig. Die dedizierten Zellen, DFM-Prüfungen und das Goldmuster sind kein bürokratischer Aufwand. Sie sind die Grundlage, die Skalierung nicht nur möglich, sondern vorhersehbar macht.