Sie haben wahrscheinlich schon einmal in einem Konferenzraum gestanden und auf eine Projektorleinwand geschaut, die ein verschwommenes, kontrastarmes Bild von einem Gerät zeigte, das gerade vom Band gelaufen ist. Die elektrischen Tests wurden bestanden. Die Funktionsprüfungen wurden bestanden. Die Platine wird mit Strom versorgt, der Sensor initialisiert sich und die Daten fließen. Doch das Bild sieht aus, als wäre es durch ein schmutziges Fenster aufgenommen worden.

Die unmittelbare Reaktion der Beschaffung ist, den Glaslieferanten für eine fehlerhafte Beschichtung oder den Sensorhersteller für eine schlechte Charge verantwortlich zu machen. Aber wenn Sie eine versiegelte optische Einheit betrachten – sei es ein LIDAR-Modul, eine Fahrzeugkamera oder ein medizinisches Endoskop – ist selten das Glas der Schuldige. Es ist die unsichtbare Chemie, die fünf Millimeter entfernt auf der Leiterplatte stattfindet.

Die Lücke zwischen „sauber genug für Elektronen“ und „sauber genug für Photonen“ ist der Ort, an dem Millionen von Dollar an Lagerbeständen verloren gehen. In der Standard-Elektronikfertigung wird Sauberkeit durch den Widerstand definiert. Wenn die Rückstände auf der Platine keinen Strom über die Pads leiten, gilt die Platine als sauber. Dies ist die Logik der IPC-610- und J-STD-001-Standards.

Optik hingegen kümmert sich nicht um Widerstand; sie kümmert sich um Flüchtigkeit. Ein Rückstand, der elektrisch völlig unbedenklich ist, kann chemisch aktiv sein und darauf warten, durch einen Auslöser von der Platine abzuheben und sich auf der kühlsten Oberfläche in der Nähe wieder abzusetzen. In einem versiegelten Gehäuse ist diese Oberfläche immer die Innenseite Ihrer Linse.

Firmware-Teams diagnostizieren dies oft fälschlicherweise als Sensorrauschen. Ingenieure verbringen Wochen damit, ISP-Algorithmen zu optimieren, Schwarzwerte zu erhöhen oder gegen festes Musterrauschen zu kämpfen, das scheinbar mit der Zeit driftet. Wenn Sie Rauschen sehen, das mit der Gerätetemperatur oder der Betriebszeit korreliert, hören Sie auf zu programmieren. Sie kämpfen nicht gegen Verstärkung. Sie kämpfen gegen eine physische Schicht polymerisierten Smogs, der sich direkt auf den Mikrolinsen Ihres CMOS-Sensors niedergeschlagen hat. Kein Code kann einen physischen Kontaminanten reinigen.

Die Chemie der versiegelten Kammer

Der Hauptschuldige in diesem Drama ist „No-Clean“-Flussmittel. Der Name selbst ist einer der gefährlichsten Missverständnisse in der optischen Lieferkette. „No-Clean“ bedeutet nicht „keine Rückstände“; es bedeutet, dass die zurückbleibenden Rückstände nicht korrosiv und elektrisch sicher auf der Platine verbleiben können. In einer offenen Umgebung, wie bei einem Consumer-Router, ist das in Ordnung. Die flüchtigen Stoffe entweichen in den Raum, und die Feststoffe bleiben an Ort und Stelle.

Aber ein optisches Modul ist ein geschlossenes Ökosystem. Wenn Sie eine Leiterplatte in einem IP67-Gehäuse versiegeln, schaffen Sie ein Mikroklima.

Betrachten Sie die Physik, wenn dieses Gerät eingeschaltet wird. Prozessoren und Power-Management-ICs erwärmen sich. Die Luft im Gehäuse dehnt sich aus und der Dampfdruck steigt. Die „harmlosen“ Flussmittelrückstände an den Lötstellen – insbesondere die Bromidaktivatoren und Kolophoniumträger – beginnen auszudünsten. Es muss nicht kochen; es muss nur sublimieren. Diese mikroskopischen Partikel schweben durch die internen Konvektionsströme des Gehäuses.

Schließlich wird das Gerät ausgeschaltet. Das Gehäuse kühlt ab. Das Glasfenster, als dünnste Barriere zur Außenwelt, kühlt zuerst ab. Der Dampf kondensiert auf diesem kalten Glas und bildet einen Schleier, der oft mit bloßem Auge unsichtbar, aber für einen Laser oder Sensor undurchsichtig ist.

Wir haben dies in hochriskanten Umgebungen erlebt, wie bei LIDAR-Einheiten für autonomes Trucking. Eine Einheit kann jeden Test auf dem Fabrikboden bestehen, aber nach einem 200-stündigen Burn-in entwickelt das Fenster einen milchigen Film. Massenspektrometrie zeigt oft, dass dies kein Defekt in der Glasbeschichtung ist, sondern eine Schicht polymerisierten Flussmittel-Kolophoniums, die von einer „sauberen“ Lötstelle wenige Zentimeter entfernt migriert ist. Dies ist kein Versagen des Flussmittels, seine Aufgabe zu erfüllen. Es ist ein Versagen des Ingenieurs, zu verstehen, dass eine versiegelte optische Einheit effektiv eine Destillationskammer ist.

Einige Ingenieure versuchen, dieses Problem durch das Auftragen einer Schutzbeschichtung zu lösen, in der Annahme, dass das Versiegeln der Platine die Schadstoffe einschließt. Dies schlägt oft fehl. Wenn Sie eine Platine beschichten, die nicht chemisch von Rückständen befreit wurde, schließen Sie im Wesentlichen Feuchtigkeit und Lösungsmittel gegen das Laminat ein. Wenn die Platine sich erwärmt, dehnen sich diese flüchtigen Stoffe aus und erzeugen Blasen oder Delamination. Schlimmer noch, die Beschichtung selbst kann ausgasen, wenn sie nicht richtig ausgehärtet ist. Sie können Schmutz nicht einfach einschließen; Sie müssen ihn entfernen.

Hitze ist der Ankläger

Rückstände sind geduldig. Sie können monatelang harmlos auf einer Platine sitzen und erst bei einem Jahreszeitenwechsel einen Ausfall im Feld verursachen. Deshalb ist thermisches Zyklisieren für optische Produkte nicht optional. Wenn Sie die Bildqualität nur bei Raumtemperatur im Labor testen, validieren Sie das Produkt nicht. Sie validieren nur seine Ruhephase.

Der Ausfallmodus sieht oft wie „Geisterbilder“ oder Weichzeichnung aus, die nur in heißen Umgebungen auftreten – zum Beispiel eine Sicherheitskamera, die im Juli in Phoenix montiert ist – und verschwindet, wenn die Einheit abkühlt. Dies ist das Kennzeichen von mobilen Rückständen. Bei 60 °C sinkt die Viskosität bestimmter Flussmittelrückstände, was ihnen das Kriechen ermöglicht. Alternativ treibt die Hitze die Ausgasungsrate exponentiell nach oben. Wenn Sie die Einheit zurück ins Fehleranalyse-Labor bringen, können die Rückstände bereits wieder erstarrt oder die flüchtigen Stoffe verteilt sein, was zu einer „Nicht reproduzierbar“-Beurteilung führt.

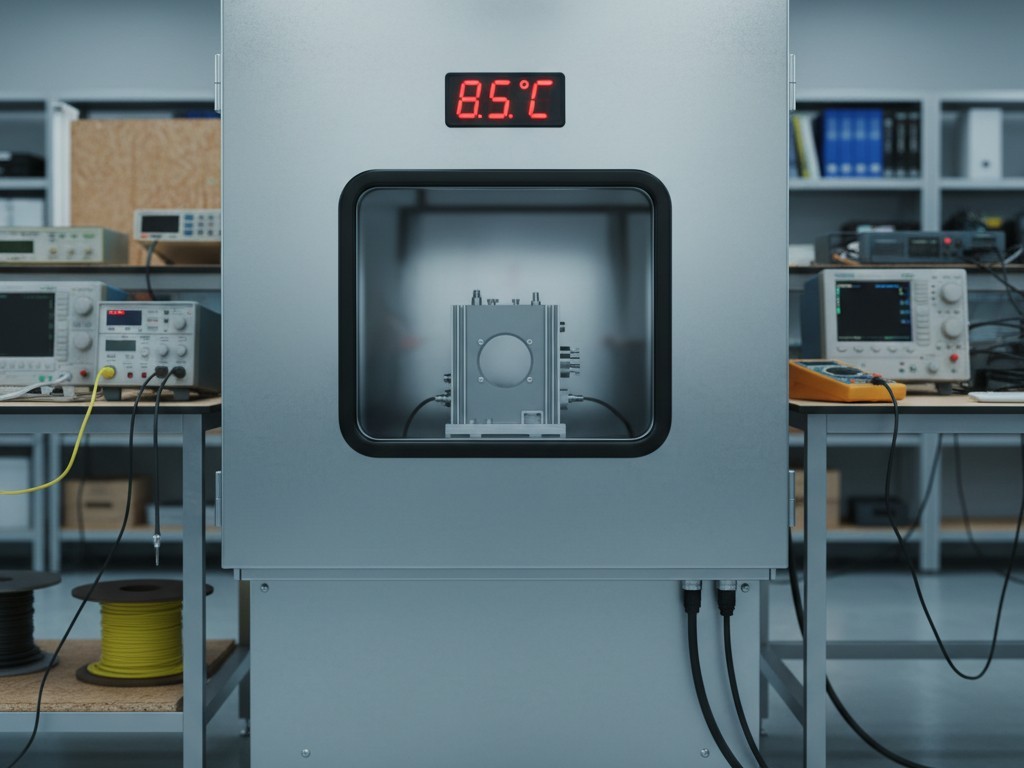

Sie müssen das System belasten, um den Schmutz zu sehen. Thermische Zyklen wirken als beschleunigter Alterungsprozess für Kontaminationen und erzwingen eine Migration, die sonst sechs Monate dauern würde, in sechs Tagen. Wenn Sie Ihre optischen Qualifikationseinheiten nicht durch einen Zyklus von -40 °C bis +85 °C laufen lassen und dabei die Bildqualität überwachen, fliegen Sie blind.

Das Waschparadoxon

Die logische Reaktion auf das „No-Clean“-Problem ist die Forderung, dass der Auftragshersteller (CM) die Platinen wäscht. „Lassen Sie sie einfach durch den wässrigen Reiniger laufen“, sagen Sie.

Hier öffnet sich die zweite Falle. Das Waschen einer Platine ist risikoreich; wenn Sie es falsch machen, sind Sie vermutlich schlechter dran, als wenn Sie sie schmutzig gelassen hätten.

Stellen Sie sich ein Standard-Inline-Waschsystem vor. Es sprüht heißes Wasser und einen Saponifizierer (chemische Seife) auf die Platine, um das Flussmittel zu lösen, spült sie mit deionisiertem Wasser ab und trocknet sie mit Luftmessern. Das klingt perfekt. Aber gehen Sie durch die Fertigungshalle eines Auftragsherstellers in Suzhou oder Guadalajara und schauen Sie sich den Waschbehälter an. Wenn der Linienmanager Kosten senkt, könnte dieser Behälter mit gelöstem Flussmittel gesättigt sein. Er wird zu einem Bad aus schmutzigem Wasser, das Ihre Platinen mit einer konzentrierten Lösung der Kontaminanten besprüht, die Sie eigentlich entfernen wollen.

Wenn eine Platine durch eine schmutzige Wäsche geht oder wenn das Spülwasser nicht auf Trübung überwacht wird, erhalten Sie Rückstände, die viel heimtückischer sind als das ursprüngliche Flussmittel. Saponifizierer haben eine niedrige Oberflächenspannung; sie kriechen gerne unter Bauteile mit geringem Abstand wie BGAs oder QFNs. Einmal dort eingeschlossen, können die Luftmesser sie nicht austrocknen. Sie enden mit einer Pfütze leitfähigen Schlamms unter Ihrem Hauptprozessor. Im Laufe der Zeit verursacht dies dendritisches Wachstum – Metallwimpern, die zwischen Pads wachsen und Kurzschlüsse verursachen.

Dies führt zum Schuldzuweisungsspiel „Defektes Objektiv“. Sie sehen einen Fleck im Bild und lehnen die Charge des Objektivlieferanten ab. Wenn Sie die Einheit jedoch zerlegen, finden Sie möglicherweise, dass der „Pilz“ auf dem Objektiv tatsächlich eine Dendrit ist, der aus einer eingeschlossenen Tasche von Reinigungsmittel gewachsen ist, über die Leiterplattenoberfläche gewandert ist und den optischen Pfad beeinträchtigt hat. Ein gesättigter Waschbehälter hinterlässt mehr Schmutz, als er entfernt, und zwar an Stellen, die Sie nicht reinigen können.

Neudefinition von „Sauber“ für Optiken

Um dies zu lösen, müssen Sie aufhören, sich auf die üblichen Branchenstützen zu verlassen. IPC-610 Klasse 3 ist ein Qualitätsstandard für die Verarbeitung, kein Standard für optische Sauberkeit. Er sagt Ihnen, ob Ihre Lötstellen glänzen und Ihre Bauteile gerade sind. Er sagt Ihnen nicht, ob die Platine Ihr Objektiv beschlägt.

Sie müssen von globalen Tests zu lokalen Tests übergehen. Der Industriestandard für Sauberkeit ist der ROSE-Test (Resistivity of Solvent Extract), bei dem die gesamte Platine in eine Lösung getaucht wird und gemessen wird, wie stark der Widerstand sinkt. Er gibt Ihnen einen durchschnittlichen Sauberkeitswert für die gesamte Oberfläche. Das ist für Optiken nutzlos. Sie können eine perfekt saubere Platine haben mit einem starken Flussmittelfleck direkt neben dem Bildsensor. Der ROSE-Test mittelt diesen Fleck auf null, aber der Sensor sieht ihn als katastrophalen Fehler.

Die Lösung besteht darin, „Optische Sauberkeit“ in Ihren Zeichnungsnotizen zu spezifizieren. Das bedeutet, lokalisierte Ionenchromatographie (IC)-Tests in den kritischen Bereichen um den Sensor zu verlangen. Es bedeutet, die genauen zulässigen Grenzwerte für spezifische Ionen – Chlorid, Bromid, Sulfat – anzugeben, statt eines generischen „Bestanden/Nicht bestanden“. Es bedeutet, den Waschprozess zu auditieren, um sicherzustellen, dass Trübungssensoren aktiv sind und die Waschchemie basierend auf dem Platinenvolumen gewechselt wird, nicht nur nach Kalendertagen.

Sie können sich nicht auf den „Standardprozess“ verlassen, um Ihr optisches System zu schützen. Der Standardprozess ist für Dinge gedacht, die nicht sehen. Wenn Sie ein klares Bild wollen, müssen Sie die Leiterplatte nicht nur als Schaltung behandeln, sondern als optische Komponente an sich.