Eine konforme Beschichtung ist die Rüstung für eine Leiterplatte (PCB), die sie vor Feuchtigkeit, Staub und Chemikalien schützt. Doch diese Rüstung bildet eine isolierende Barriere über jeder Oberfläche, die sie berührt. Ein beschichteter Testpad wird zu einem unzugänglichen Testpad.

Wenn funktionale Tests auf Kontakt mit der Sonde angewiesen sind oder wenn zukünftige Reparaturen das Entlöten von Komponenten erfordern, ist die Entscheidung, ohne richtige Maskierung zu beschichten, entscheidend. Verfälschen Sie es, wird eine geschützte Platine zu einem untestbaren, unreparierbaren Ziegel. Die Entscheidungen während der Maskierung und Beschichtung bestimmen, ob ein Produkt während seiner gesamten Lebensdauer wartbar bleibt oder beim ersten Ausfall eines Bauteils zu Elektroschrott wird.

Bei Bester PCBA behandeln wir Maskierung und Beschichtung nicht als eine letzte Checkbox. Es ist ein bewusster Prozess der Auswahl von Methoden, der Kontrolle der Dicke und der Dokumentation der Designentscheidungen, der direkt den Langzeitwert eines Produkts beeinflusst. Der zentrale Konflikt ist einfach: Vollständige Abdeckung bietet maximalen Umweltschutz, aber sie eliminiert auch die Zugangsstellen, die für Tests und Reparaturen erforderlich sind. Dies zu lösen erfordert ein tiefes Verständnis dafür, wie sich Maskierungsmethoden hinsichtlich Präzision unterscheiden, wie die Beschichtungstiefe die Zuverlässigkeit beeinflusst und wie frühe Designentscheidungen kostspielige Probleme später verhindern.

Warum Test Pad Access den Erfolg bestimmt

Testpads sind die bestimmten elektrischen Fenster in einer Schaltung, die für In-Circuit-Tests, Flying Probes, Boundary-Scans und manuelle Fehlerbehebung unerlässlich sind. Diese freiliegenden Kupferflächen sind für temporären Kontakt ausgelegt. Wenn eine konforme Beschichtung sie verschließt, entsteht eine physische und elektrische Barriere, die Testsonden blockiert. Das Ergebnis ist eine Platine, die nach der Beschichtung nicht verifiziert werden kann, was dazu führt, dass funktionale Fehler unentdeckt bleiben, bis das Produkt beim Kunden ist.

Die Konsequenzen reichen über die Fabrikhalle hinaus. Eine Platine, die ihre ursprünglichen Tests besteht, aber im Feld versagt, kann nicht diagnostiziert werden, wenn ihre Testpunkte versiegelt sind. Techniker haben zwei schlechte Optionen: versuchen, die Beschichtung abzuschaben, was das Risiko birgt, Spuren zu beschädigen und die Platine zu kontaminieren, oder die gesamte Baugruppe zu ersetzen, ohne die Ursache zu kennen. Die erste Variante erhöht den Arbeitsaufwand und das Qualitätsrisiko; die zweite Variante erhöht die Materialkosten und ruiniert die Chance auf eine Fehleranalyse.

Nacharbeiten und Reparaturen stehen vor der gleichen Barriere. Das Ersetzen einer defekten Komponente erfordert häufig den Zugang zu angrenzenden Testpunkten, um die Reparatur zu verifizieren oder beschädigte Spuren zu reparieren. Wenn diese Pads beschichtet sind, muss ein Techniker die Beschichtung sorgfältig entfernen, ohne die umliegende Fläche zu beschädigen – eine zeitaufwändige und fehleranfällige Aufgabe. In Hochzuverlässigkeits- oder Hochvolumenfertigungen übersteigen die kumulativen Kosten dieser Nacharbeitsprobleme oft die Anfangsinvestition in präzise Maskierung. Eine ganze Produktionscharge mit schlechter Maskierung kann bei funktionalen Tests zum Stillstand kommen, was die Entscheidung zwischen der Verschrottung von Tausenden von Platinen oder der Nachbearbeitung jeder einzelnen bedeutet.

Die Herausforderung der konformen Beschichtung

Die konforme Beschichtung ist ein dünner Polymerfilm, der auf eine PCB aufgetragen wird, um sie vor Umweltbelastungen zu schützen. Sie stellt eine Barriere gegen Feuchtigkeit, Staub, Chemikalien und sogar Salzsprühnebel in rauen marinen oder industriellen Umgebungen dar. Der Beschichtungsfilm fließt über die Topografie der Platine und bedeckt Bauteile, Lötstellen und Spuren. Diese vollständige Abdeckung ist das Ziel, da jede Lücke eine potenzielle Eintrittsstelle für Schadstoffe darstellt, die Korrosion oder elektrische Kurzschlüsse verursachen.

Dieses Bedürfnis nach einer perfekten Abdichtung schafft den grundlegenden Konflikt mit der Testbarkeit. Ein Testpad muss leitfähig und zugänglich bleiben. Eine konforme Beschichtung ist per Definition ein Isolator. Wenn sie ein Testpad bedeckt, erhöht sie den Oberflächenwiderstand und blockiert physisch den Metall-zu-Metall-Kontakt, den eine Testsonde benötigt. Selbst eine dünne Schicht kann intermittierenden Kontakt oder vollständigen Testerfolg verhindern, insbesondere in Hochfrequenz- oder Niedrigstromkreisen, bei denen die Kontaktintegrität von höchster Bedeutung ist.

Die Lösung ist kein anderes Material – alle konformen Beschichtungen, ob acryl, silikon, urethan oder Parylen, sind Isolatoren. Der einzige Weg, die Funktion des Testpads zu bewahren, besteht darin, zu verhindern, dass die Beschichtung sie erreicht. Das ist die Aufgabe des Maskierens: präzise Ausschlusszonen auf der Platine zu schaffen. Die Qualität der Maskierungsmethode bestimmt direkt, ob eine Platine nach dem Schutz noch testbar bleibt. Mit steigender Dichte der Platinen, wenn Testpads zwischen Komponenten oder unter Anschlüssen eingequetscht sind, wird die Herausforderung größer und erfordert Maskierungsmethoden, die Präzision liefern, ohne den Schutz zu beeinträchtigen.

Benutzerdefinierte Stiefel vs. CNC-Maskierung

Die Wahl der Maskierungsmethode ist ein Kompromiss zwischen Einrichtungskosten, Stückkosten und Präzision. Für die Massenproduktion dominieren zwei Methoden: manuell aufgebrachte individuelle Silikonstiefel und programmatisch kontrollierte selektive Beschichtung. Jede hat ein besonderes Profil, und die richtige Wahl hängt vom Produktionsvolumen, der Komplexität der Platine und den Kosten ab.

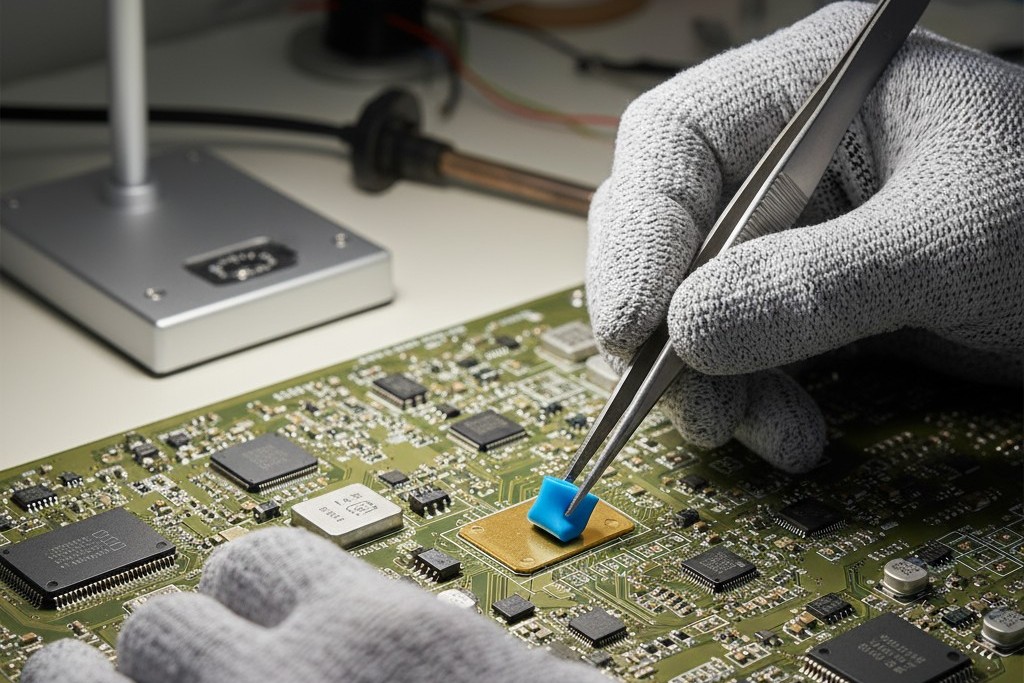

Benutzerdefinierte Silikonstiefel und manuelle Maskierung

Maßgeschneiderte Silikonstiefel sind kleine, flexible Kappen, die so geformt sind, dass sie über bestimmte Testpads passen. Sie werden vor dem Beschichten auf die Platine gesetzt und nach dem Aushärten entfernt. Sie wirken als einfache physische Barrieren und lassen die Pads sauber und zugänglich. Das Konzept ist einfach und erfordert keine spezielle Ausrüstung außer den Stiefeln selbst und die Arbeitszeit für deren Handhabung.

Der Hauptvorteil ist die niedrigen Einrichtungskosten. Für Prototypen oder Kleinserien besteht die Investition nur in den maßgeschneiderten Formen und der Arbeitszeit. Dies macht Stiefel zu einer kostengünstigen Wahl für kleine Chargen oder Platinen mit einfachem Layout, bei denen die Pads groß, weit auseinander und leicht zugänglich sind.

Allerdings steigen die Einschränkungen mit zunehmender Produktion. Platzierung und Entfernung sind manuell, was die Arbeitskosten bei jeder einzelnen Platine erhöht. Für eine Platine mit nur zehn Testpads könnte ein Bediener mehrere Minuten pro Platine nur für das Maskieren aufwenden. Bei einer Serie von 1.000 Platinen entspricht dies dutzenden Stunden Arbeit. Die Stückkosten sinken dabei nie.

Präzision ist eine weitere Einschränkung. Ein Stiefel muss eng sitzen, um zu verhindern, dass die Beschichtung darunter eindringt, aber auch leicht zu entfernen sein, ohne Rückstände zu hinterlassen oder das Pad anzuheben. Dies ist ein schwieriger Balanceakt, insbesondere bei unterschiedlich großen Pads oder engem Bauteilabstand. Stiefel sind auch nutzlos für Testpads in Vertiefungen oder unter Bauteilen. Diese Methode funktioniert am besten, wenn das Design dies ermöglicht, scheitert jedoch, wenn höchste Präzision erforderlich ist.

CNC-gesteuerte Selektivbeschichtung

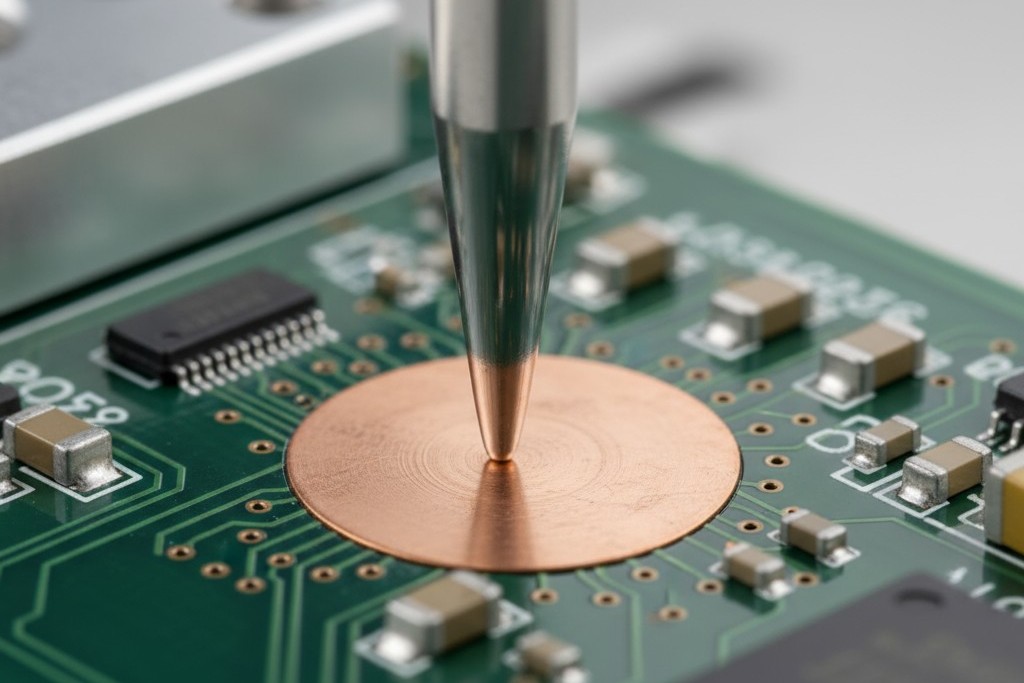

Die computergesteuerte Maskierung (CNC) blockiert die Beschichtung nicht; sie kontrolliert genau, wo sie aufgetragen wird. Statt eines Flächensprays folgt ein CNC-gesteuertes Dosiersystem einem präzisen Werkzeugweg, der aus den CAD-Daten der Platine generiert wird. Es trägt die Beschichtung nur in genehmigten Bereichen auf und erstellt programmgesteuert Ausschlusszonen um Testpads, Anschlüsse und Montagelöcher mit Präzision im Bruchteil eines Millimeters.

Die initialen Einrichtungskosten sind höher. Es sind CAM-Programmierung zur Generierung des Werkzeugwegs, Überprüfungen zur Sicherstellung der Ausrichtung und möglicherweise spezielle Vorrichtungen erforderlich. Dies kann mehrere Stunden Ingenieurarbeit erfordern. Sobald das Programm jedoch validiert ist, sinken die Stückkosten erheblich. Der Prozess ist automatisiert, die Zykluszeit wird durch die Maschinengeschwindigkeit bestimmt, nicht durch manuelle Arbeit.

Diese invertierte Kostenstruktur macht CNC-Maskierung bei höheren Stückzahlen dominierend. Die Einrichtungskosten werden auf die gesamte Serie umgelegt, und der Break-even-Punkt gegenüber manuellen Stiefeln liegt oft bei einigen Hundert Einheiten. Darüber hinaus wird CNC deutlich kosteneffizienter.

Wichtiger noch bietet die CNC-Maskierung einen qualitativen Fortschritt in der Präzision. Ausschlusszonen werden mit einer Positionsgenauigkeit definiert, die oft besser als 0,5 Millimeter ist, was das Maskieren winziger Pads ermöglicht, die zwischen Komponenten verborgen sind – Geometrien, die mit Stiefeln unmöglich zu handhaben sind. Die Wiederholbarkeit ist fehlerfrei; jede Platine wird identisch beschichtet, wodurch die Variabilität manueller Arbeiten entfällt. Diese Präzision erlaubt es Designern, Keepout-Zonen zu minimieren und die geschützte Fläche der Platine zu maximieren. Wenn ein Design Pads unter Komponenten oder kleiner als 1 Millimeter umfasst, ist die CNC-Maskierung oft die einzige praktikable Lösung.

UV-Dickenkontrolle und Defektprävention

Die Applikation der Beschichtung ist nur die Hälfte der Aufgabe. Sicherzustellen, dass sie die richtige Dicke aufweist und frei von Defekten ist, bestimmt, ob sie echten Schutz bietet oder neue Fehlerquellen einführt. Das Ziel ist nicht ein einzelner Wert für die Dicke, sondern ein kontrollierter Bereich – zu wenig Beschichtung lässt die Platine anfällig bleiben, zu viel schafft interne Spannungen, die Risse, Delamination oder Abheben verursachen können.

Warum die Beschichtungstiefe die Zuverlässigkeit bestimmt

Eine effektive Konformalbeschichtung muss eine Mindestdicke von typischerweise 25 bis 75 Mikrometern aufweisen, um eine vollständige Barriere zu bilden. Eine zu dünne Schicht hat mikroskopisch kleine Poren, durch die Feuchtigkeit eindringen und Korrosion starten kann. Dieses Problem tritt häufig an den scharfen Kanten von Leiterbahnen oder um Bauteilanschlüsse auf, wo flüssige Beschichtung sich ablösen kann.

Übermäßige Dicke erzeugt ein anderes Problem. Während die Beschichtung aushärtet, schrumpft sie und erzeugt innere Spannungen. Wenn die Beschichtung zu dick ist, können diese Kräfte ihre Haftung auf der Platine übersteigen, was zu Ablösung oder Delamination führt. Dieser Fehler beginnt oft an der scharfen Kante eines maskierten Bereichs. Dicke Beschichtungen sind auch spröder und neigen dazu, bei thermischer Belastung zu reißen, da sich die Platine und die Komponenten unterschiedlich ausdehnen und zusammenziehen.

Die optimale Dicke ist daher ein Balanceakt: robust genug für den Umweltschutz, aber dünn genug, um flexibel und spannungsfrei zu bleiben. Um dieses Gleichgewicht zu erreichen, sind Messungen notwendig, nicht Schätzungen.

Messung mit UV-Fluoreszenz

Viele Konformbeschichtungen sind mit einem UV-fluoreszierenden Zusatzzusatz formuliert, der eine einfache, nicht zerstörerische Überprüfung der Abdeckung ermöglicht. Unter einer UV-Lampe leuchtet die Beschichtung mit einer Intensität, die proportional zu ihrer Dicke ist. Eine dünne Schicht erscheint schwach, während eine dicke Schicht hell leuchtet. Dies ermöglicht es einem Bediener, sofort ungleichmäßige Abdeckung, dünne Stellen im Schatten hoher Komponenten oder übermäßigen Aufbau zu erkennen.

Die Inspektion ist schnell, zeigt aber Fehler, die im normalen Licht unsichtbar sind. Die Übergangsbereiche um maskierte Flächen sind besonders kritisch. Ein allmähliches „Feathering“ des Beschichtungsrandes verteilt die Spannung, während ein dicker, steiler Grat ein Ort für Delamination ist. UV-Licht offenbart auch andere Fehler wie Luftblasen oder „Fisheyes“, bei denen die Beschichtung aufgrund von Oberflächenkontaminationen nicht haftete.

Während die UV-Inspektion qualitativ ist, bietet sie ausreichend Auflösung, um Prozessabweichungen zu erkennen und sicherzustellen, dass die Dicke innerhalb eines akzeptablen Bereichs liegt. Für absolute Messungen gibt es andere Werkzeuge, aber für die meisten Anwendungen ist ein geschulter Blick unter einer UV-Lampe die erste Verteidigungslinie. Die Grundlage dafür ist jedoch eine perfekt saubere Oberfläche. Jeglicher Flussrückstand, Öl oder Partikel, der vor dem Beschichten auf der Platine verbleibt, beeinträchtigt die Haftung und kann einen Fehlerpunkt direkt unter der Schutzschicht einschließen.

Design für Nacharbeit

Die Fähigkeit, eine beschichtete Platine nachzubearbeiten, ist kein Zufall; sie ist das Ergebnis bewusster Konstruktions- und Dokumentationsentscheidungen, die lange vor Beginn der Produktion getroffen wurden. Eine für die Nacharbeit ausgelegte Platine bietet ausreichend Platz für Werkzeuge, verwendet robuste Testpad-Geometrien und ist mit klaren Maskierungsanweisungen dokumentiert.

Testpad-Größe und -Abstand: Eine Pad, die zugänglich bleiben muss, sollte groß genug sein, damit ein Techniker darin arbeiten kann, idealerweise mindestens 1,5 bis 2 Millimeter. Dies bietet ausreichend Fläche, um Beschichtungseindringlinge zu entfernen, ohne versehentlich eine Leiterbahn zu schneiden oder die Pad anzuheben. Ebenso gibt eine Sicherheitszone von mindestens 1 Millimeter um Testpads den Werkzeugen Freiraum gegenüber benachbarten Komponenten, wodurch das Risiko von Kollateralschäden verringert wird.

Klare Dokumentation: Die Fertigungsdateien müssen eindeutig sein. Die Platinen-Daten sollten eine dedizierte Beschichtungs-Maske-Schicht in den Gerber- oder ODB++-Dateien enthalten, die jede Ausschlusszone explizit definiert. Diese dem Verständnis auf einer Baugruppezeichnung zu überlassen, führt zu Inkonsistenzen und Fehlern, insbesondere bei zunehmender Produktionsmenge oder bei Wechsel des Herstellers.

Reparaturstrategie: Wenn ein Bauteil ausfällt, muss die Beschichtung über seinen Anschlüssen entfernt werden. Die Methode hängt vom Material ab. Acryle lösen sich mit Lösungsmitteln auf. Silikone und Urethane erfordern eine sorgfältige mechanische Abrasion oder thermische Weichmachung. Parylene, die härteste aller, benötigt oft Mikroabrasion oder Laserablation. In jedem Fall besteht das Risiko, die Platine zu beschädigen. Das sicherste Verfahren ist langsam und präzise, durchgeführt von einem geschulten Techniker.

Nachdem das Bauteil ersetzt wurde, muss der Bereich von Hand neu beschichtet werden, um den Schutz wiederherzustellen. Diese neue Beschichtung muss gut auf der alten haften, ohne eine dicke, spannungsreiche Grenze zu schaffen. Der Erfolg dieses gesamten Verfahrens – von Entfernung bis Nachbeschichtung – hängt von der Weitsicht des ursprünglichen Designs ab. Platinen mit großen, zugänglichen Testpads und klaren Maskierungsanweisungen können mit Zuversicht nachbearbeitet werden. Ohne diese werden sie zu einem hohen Risiko.