Der Klang eines Fehlers bei einem Falltest ist unverwechselbar, aber die Stille, die im Fehleranalyse-Labor folgt, ist der Ort, an dem die wahre Spannung liegt. Ein Prototyp eines Handgeräts trifft auf den Beton. Der Bildschirm überlebt, das Gehäuse überlebt, aber das Gerät ist tot. Der unmittelbare Reflex in den Ingenieur-Bereichen ist, die Fertigung zu beschuldigen. Die Anschuldigung ist fast immer dieselbe: Das Laminat war „schlecht“, das Harz war „nicht vollständig ausgehärtet“ oder die Haftung war „schwach“.

Aber wenn man den Querschnitt vergrößert betrachtet, ändert sich die Geschichte. Das Kupferpad hat sich nicht nur gelöst; es hat ein Stück des Epoxid-Dielektrikums mitgenommen. Das ist Pad Cratering. Es ist kein Versagen der Haftchemie; es ist ein Versagen der mechanischen Architektur. Man kann ein Geometrieproblem nicht lösen, indem man vom Materiallieferanten ein „stärkeres“ Datenblatt verlangt. Wenn Sie Krater sehen, verlangen Sie wahrscheinlich vom Laminat eine Aufgabe, die zum mechanischen Chassis gehört.

Anatomie des Kraters

Sie können das Problem nicht beheben, wenn Sie es ständig falsch identifizieren. Ingenieure verwechseln oft jede Ablösung unter einem BGA (Ball Grid Array) mit „Pad Lifting“. Pad Lifting ist normalerweise ein thermisches Phänomen oder das Ergebnis schlechter Benetzung während des Reflows. Pad Cratering ist ein heftiger mechanischer Bruch.

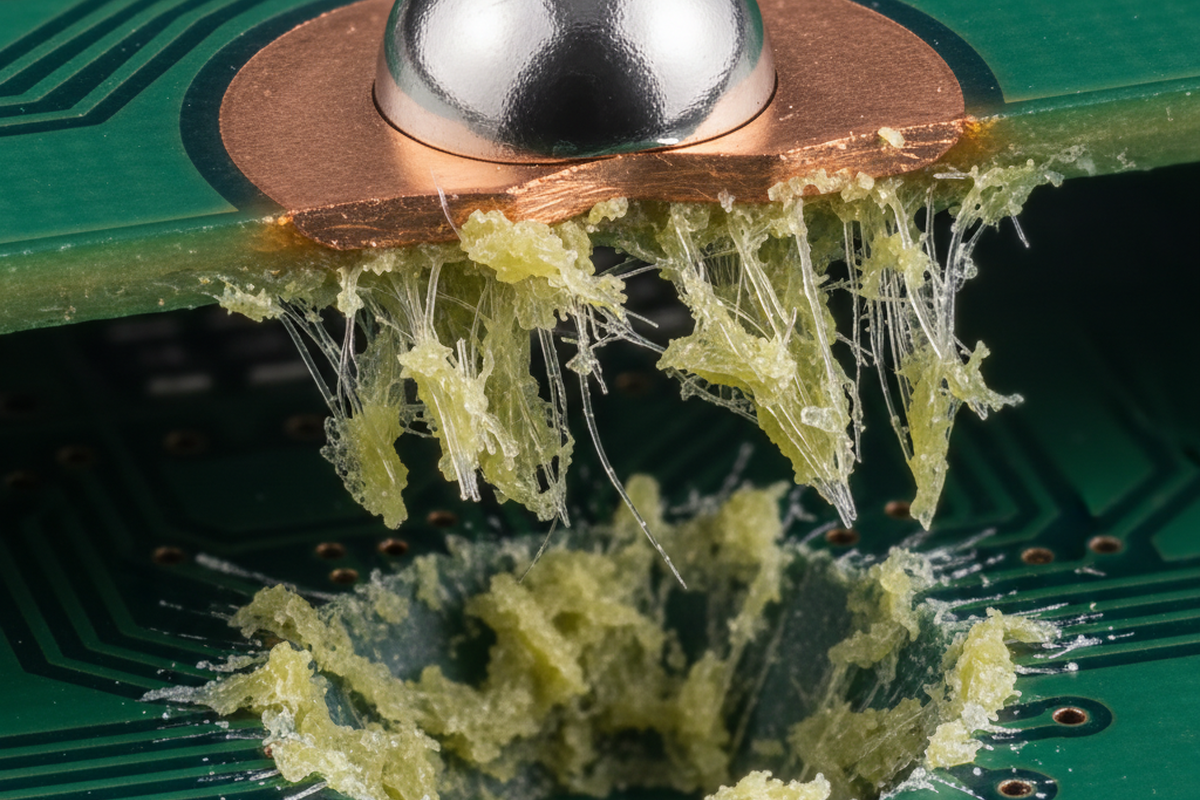

Betrachten Sie die Fehlerstelle unter dem Mikroskop. Ein echter Krater hinterlässt eine deutliche Vertiefung im Laminatmaterial selbst. Das Kupferpad ist noch fest mit der Lötperle verbunden, und die Lötperle ist fest mit der Komponente verbunden. Der Fehler trat vollständig im dielektrischen Harz unter dem Kupfer auf. Es sieht aus wie eine Kugel Eis, die aus dem Behälter gerissen wurde.

Diese Unterscheidung ist entscheidend, weil sie die übliche „Black Pad“-Panik ausschließt. Black Pad ist ein chemisches Korrosionsproblem, das ENIG (Electroless Nickel Immersion Gold)-Oberflächen betrifft und eine dunkle, ebene Oberfläche hinterlässt, auf der das Lot nicht benetzt hat. Wenn Sie gezacktes Epoxid und Glasfasern sehen, die vom Board abstehen oder am Boden des abgehobenen Pads haften, haben Sie kein Black Pad-Problem. Sie haben ein Spannungsmanagementproblem. Das Harz ist nicht chemisch versagt. Es wurde mechanisch überwältigt.

Die Physik der Geschwindigkeit: Dehnungsratenempfindlichkeit

Der Grund, warum dieser Versagensmodus so heimtückisch ist – und so oft „schlechten Chargen“ zugeschrieben wird – ist, dass FR-4 und ähnliche Laminatmaterialien dehnungsratenempfindlich sind. Ein Material, das sich bei einem langsamen thermischen Zyklus oder einem statischen Biegetest mit anständiger Duktilität verhält, wirkt bei einem Hochgeschwindigkeitsaufprall wie sprödes Glas.

Wenn ein Gerät auf den Boden trifft, wandert die Stoßwelle durch die Leiterplatte. Wenn das Board sich biegen darf, muss die Dehnungsenergie irgendwohin entweichen. Bei einem Standard-Fallereignis (nach JEDEC JESD22-B111 oder ähnlich) kann die Dehnungsrate unglaublich hoch sein. Bei diesen Geschwindigkeiten haben die Polymerketten im Harz keine Zeit, sich neu auszurichten und Energie zu dissipieren. Sie brechen einfach.

Deshalb ist es Zeitverschwendung, bei diesem spezifischen Versagensmodus auf die Glasübergangstemperatur (Tg) im Datenblatt zu schauen. Tg misst die thermische Leistung, nicht die Bruchzähigkeit (K1c) oder den Hochgeschwindigkeitsmodul. Sie können einen Aufpreis für Material mit hoher Tg (170°C+) zahlen und trotzdem katastrophales Cratering sehen, weil das Material bei Aufprallgeschwindigkeiten bei Raumtemperatur genauso spröde oder sogar spröder ist.

Die stillen Killer: Es passierte vor dem Fall

Bevor Sie das Board überhaupt in den Falltester laden, könnten Sie die Pads bereits ruiniert haben. Ein erheblicher Prozentsatz der „Falltestfehler“ sind tatsächlich „Depaneling-Fehler“, die sich erst beim Fall öffnen.

Betrachten Sie die Mechanik des Heraustrennens einer Leiterplatte aus einem Panel. Wenn Sie einen V-Nut-Prozess verwenden und die Leiterplatten manuell oder mit einer Pizzaschneider-ähnlichen Klinge trennen, führen Sie massive Biegemomente direkt an der Leiterplattenkante ein. Wenn ein schwerer Verbinder oder ein BGA zu nahe an dieser Bruchlinie sitzt, erzeugt die Spannungswelle durch das Brechen Mikrorisse im Harz unter den Pads. Diese Risse sind mit bloßem Auge unsichtbar und bestehen oft den elektrischen Test (ICT), weil der Kupferkontakt noch vorhanden ist. Aber die strukturelle Integrität des Harzes ist verloren.

Hierher stammen oft die sogenannten „Phantom“-Ausfälle. Der Falltest hat das Harz nicht gebrochen; er hat nur den Job beendet, den der Fräser begonnen hat. Wenn Sie Kraterbildung in der Nähe der Leiterplattenränder sehen, ignorieren Sie für einen Moment die Fallhöhe und überprüfen Sie Ihre Entpanelstation. Suchen Sie nach Dehnungsmessstreifen an der Vorrichtung. Wenn Sie keine sehen, messen Sie nicht die Variable, die tatsächlich Ihre Ausbeute zerstört.

Die Falle der Lötsteifigkeit

Viele Entwickler übersehen eine kontraintuitive Variable: Das Verstärken der Lötstelle macht das System oft schwächer. Die branchenübliche bleifreie Legierung SAC305 (Sn-Ag-Cu) wird weit verbreitet verwendet, weil sie zuverlässig und gut verstanden ist. SAC305 hat jedoch einen relativ hohen Elastizitätsmodul – es ist steif.

Bei einem Fallereignis wollen Sie Nachgiebigkeit. Sie wollen etwas im Aufbau, das als Stoßdämpfer wirkt. Wenn die Lötstelle steif ist (SAC305), die Komponente steif ist (Keramik-BGA) und das Kupferpad steif ist, bleibt nur das Laminatharz, um die Energie zu absorbieren. Das Harz ist das „weichste“ Element in dieser spezifischen Kette hoher Steifigkeit, also reißt es.

Der Wechsel zu einer Legierung mit niedrigerem Modul, wie SAC105 oder bestimmten dotierten niedrigsilberhaltigen Legierungen, kann die Kraterbildung drastisch reduzieren. Diese weicheren Legierungen verformen sich plastisch während des Stoßes und absorbieren die Energie, die sonst in das Laminat übertragen würde. Es fühlt sich für einen Ingenieur falsch an, nach einem „schwächeren“ Lot zu fragen, aber im Kontext von mechanischem Stoß ist Nachgiebigkeit überlebenswichtig. Natürlich bringt das einen Kompromiss mit sich: Ein niedrigerer Silbergehalt reduziert oft die Zuverlässigkeit bei thermischen Zyklen. Sie müssen das Risiko abwägen, dass das Gerät durch einen Fall ausfällt, gegen das Risiko, dass es durch thermische Ermüdung über fünf Jahre stirbt. Aber bei Handgeräten ist der Fall meist der Hauptverursacher.

Geometrie ist Schicksal

Letztendlich können Sie die Physik nicht mit einer Materialspezifikation überlisten. Wenn Sie einen großen, schweren BGA in der Mitte einer dünnen Leiterplatte platzieren und diese Leiterplatte dann nur an den äußeren Ecken mit Schrauben befestigen, haben Sie ein Trampolin gebaut. Wenn dieses Trampolin bei einem Stoß durchbiegt, ist die Krümmung in der Mitte am größten – genau dort, wo Ihr BGA verlötet ist.

Die effektivste Lösung gegen Pad-Kraterbildung beinhaltet selten ein neues Laminatmaterial. Meistens benötigen Sie nur eine neue Befestigungsschraube. Das Hinzufügen eines Abstandshalters oder einer Stütznase in der Nähe des großen BGA erhöht die lokale Steifigkeit der Leiterplatte und verhindert die Biegung, die den Riss verursacht. Sie verändern die Schwingungsform der Leiterplatte während der Vibration.

Dies gilt auch für die Leiterbahnführung. Während „Leiterbahnreißen“ ein Verwandter der Kraterbildung ist (bei dem die Kupferleiterbahn am Verjüngungspunkt nahe dem Pad bricht), ist die Lösung ähnlich. Tropfenförmige Übergänge und breitere Eingangsleiterbahnen verteilen die Spannung. Aber keine Verdickung der Leiterbahn kann ein Pad retten, wenn die Leiterplatte bei einem Aufprall um 4 mm durchbiegen darf.

Sie müssen die Kraftlinien verfolgen. Schauen Sie, wo die Masse ist (Batterien, Kühlkörper, Abschirmungen) und wo die Verankerungen sind. Wenn Ihre empfindlichen Bauteile auf den „Bruchlinien“ zwischen diesen Punkten sitzen, verlassen Sie sich auf die Bruchzähigkeit einer dünnen Epoxyschicht, um Ihr Produkt zusammenzuhalten. Das ist ein Glücksspiel, das Sie irgendwann verlieren werden. Sichern Sie die Masse, versteifen Sie die Leiterplatte lokal und hören Sie auf zu hoffen, dass das Harz Sie rettet.