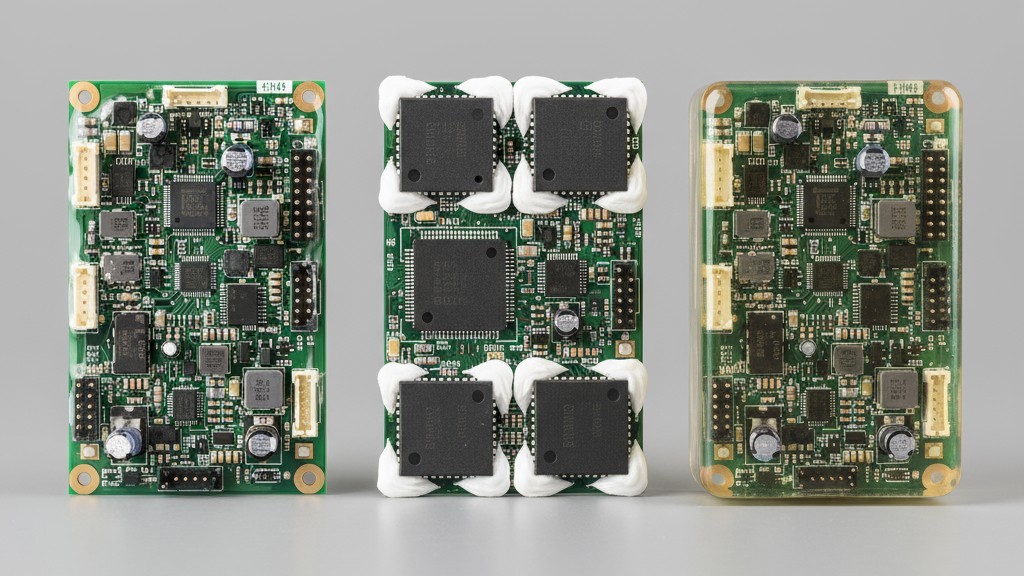

Der Schutz eines PCBA in einer rauen Umgebung ist keine Option. Die eigentliche Frage ist, welche Schutzmethode auch nach fünf Jahren noch funktioniert, und ob die Baugruppe gewartet werden kann, wenn eine nicht zusammenhängende Komponente unvermeidlich ausfällt. Ruggedisierung ist ein Bekenntnis zur langfristigen Zuverlässigkeit, aber auch eine Wette darauf, wie Materialien unter Bedingungen reagieren, die Labortests schwer vorhersagen können. Bei Bester PCBA verankern wir unsere Ruggedisierungsdienste in einer Philosophie, die Einfachheit und Bewährtes dem Exotischen vorzieht. Potting, Staking und Konformalbeschichtung spielen alle eine Rolle, aber nur, wenn sie mit Chemien kombiniert werden, die ein Jahrzehnt thermischer Zyklisierung und Vibration im Feld überlebt haben.

Die drei Kernmethoden — Konformalbeschichtung, selektives Staking und vollständiges Potting — repräsentieren ein Spektrum der Umweltdichtigkeit, jeweils mit eigenen Kompromissen bei Schutz, Nacharbeitbarkeit und Kosten. Unter diesen Methoden liegt eine bedeutendere Entscheidung: die Wahl der Einkapselungschemie. Urethan, Epoxid und Silikon sind nicht austauschbar. Ihre mechanischen Eigenschaften, thermische Ausdehnung und Aushärtecharakteristika bestimmen, ob eine geschützte Baugruppe überlebt oder zu einer Wartungsbelastung wird. Die Leistungslücke zwischen einem gut gewählten Zweiphasen-Urethan und einem schlecht abgestimmten Epoxid ist der Unterschied zwischen einem versandten Produkt und einem, das unter Garantie zurückkehrt.

Unser Ansatz zur Ruggedisierung ist voreingenommen, und das bewusst. Exotische Einkapselungen wie fluorierte Polymere oder proprietäre UV-Härtungssysteme versprechen Leistungsvorteile in engen Metriken. Was sie nicht versprechen, ist eine Lieferkette, die Ihr Produkt im siebten Jahr unterstützt, oder ein Nacharbeitungsprozess, der die Platine nicht zerstört. Wir betonen wartbare Lösungen, weil das Feld Entscheidungen, die für ein Labor optimiert wurden, nicht verzeiht. In-House-Schwingungsprüfungen, durchgeführt vor der Produktion, sind der Validierungsschritt, der Hypothese von Beweis trennt. Ein Sweep-Sine-Test zeigt Resonanzmodi, die kein Finite-Elemente-Modell vorhergesagt hat. Ein zufälliges Schwingungsprofil zeigt Lötstellen, die die visuelle Prüfung bestanden haben, aber die den Transport nicht überleben können. Diese Realitäten prägen unsere Methodik.

Warum Baugruppen bei mechanischer und thermischer Belastung fehlschlagen

Das Versagen von PCBA unter Umweltstress ist unerbittlich. Mechanische Vibration und thermisches Zyklisieren zerstören Baugruppen nicht in einem einzigen katastrophalen Ereignis. Sie beschädigen sie durch kumulative Schäden, die schwächste Schnittstellen und kleinste Designkompromisse ausnutzen, bis ein Riss so weit wächst, dass eine Verbindung durchtrennt wird. Das Verständnis dieser Versagensmodi ist die Voraussetzung für die Bewertung jeder Schutzstrategie. Ruggedisierung geht nicht darum, Stress zu verhindern; es geht darum, zu steuern, wo dieser Stress sich konzentriert und wie schnell Schäden auftreten.

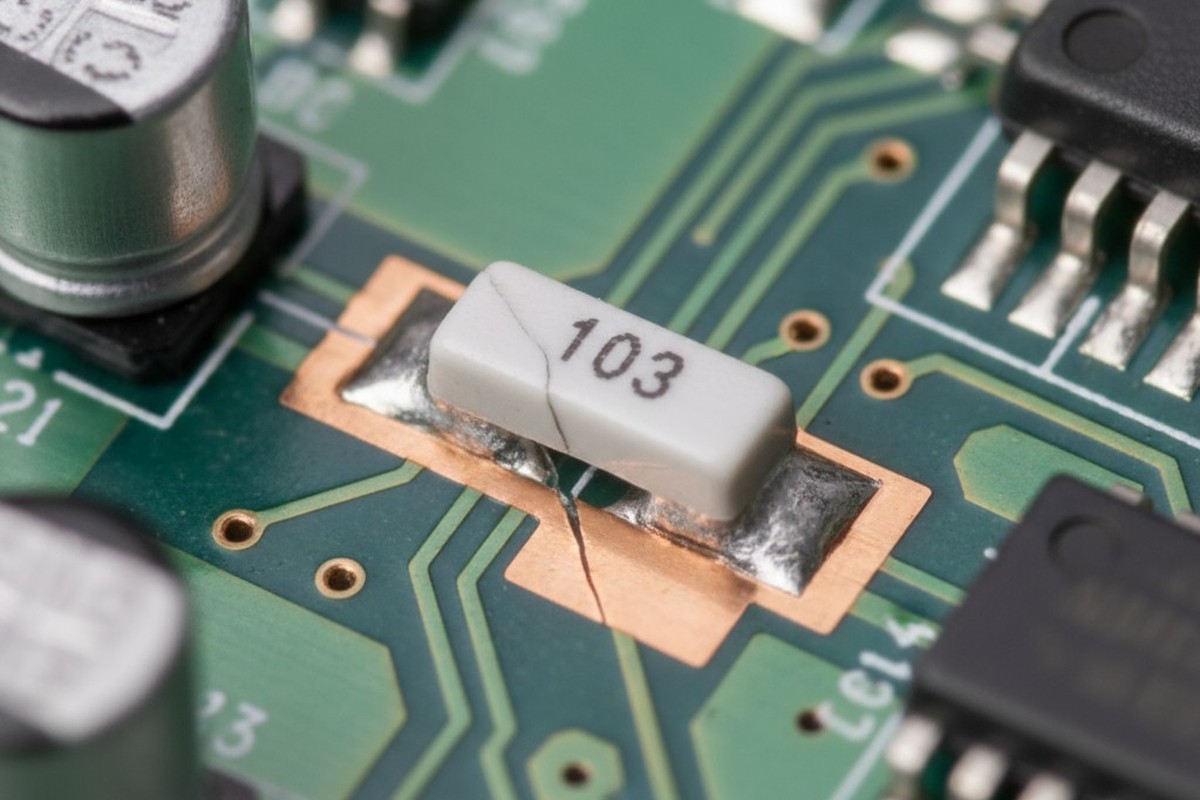

Vibrationsinduzierte Lötstellen-Fatigue

Vibrationsausfälle resultieren aus einer einfachen mechanischen Realität: Eine bestückte Leiterplatte ist ein Multi-Massen-System mit eigenen Resonanzfrequenzen. Wenn externe Vibrationen einen Resonanzmodus anregen, biegt sich die Platine. An der Platine montierte Komponenten, insbesondere schwere wie Transformatoren oder große Kondensatoren, biegen sich nicht mit derselben Geschwindigkeit. Die Lötstellen werden zum Biegehypen, der zyklischer Belastung bei jeder Schwingung ausgesetzt ist. Das ist kein Hochbelastungsereignis in einem einzelnen Zyklus. Es ist ein Low-Cycle-Fatigue-Prozess, bei dem Mikrorisse am Lötfuge entstehen und mit jedem Vibrationszyklus weiterwandern, bis die elektrische Verbindung versagt.

Der Schaden ist listig, weil er nicht sichtbar ist. Eine Lötstelle kann bis zu fünfzig Prozent ihres Querschnitts durch innere Risse verlieren und dennoch unter einem Mikroskop intakt erscheinen. Das Versagen zeigt sich als intermittierender Off-Zustand unter Vibration — ein frustrierender Fehler, der schwer zu diagnostizieren ist. Die Rissausbreitung hängt von der Spannungsamplitude ab, die wiederum davon abhängt, wie nah die Anregungsfrequenz an einer Resonanzfrequenz der Platine liegt. Eine Platine mit einer ersten Modus-Reso at 180 Hz wird im Motorraum eines Fahrzeugs, wo Vibrationsenergie konzentriert ist, viel schneller Schaden nehmen als eine identische Platine in einem ventilgekühlten Gehäuse.

Komponenten mit hohem Masse und kleinem Fußabdruck sind am verwundbarsten. Ein Durchsteckkondensator mit langen, starren Leitungen wirkt wie ein Kragbalken, der die Spannung an der Lötfuge konzentriert. Ein großes Oberflächenmontage-Induktor in der Nähe einer Platinenkante wird Biegebeanspruchung verursachen, die kleinere umliegende Komponenten nicht erfahren. Das Versagen ist kein Zufall; es ist deterministisch, gesteuert durch Massenverteilung, Platinensteifigkeit und das Anregungsspektrum. Ruggedisierung adressiert dies, indem sie entweder die Resonanz dämpft oder die Verbindung durch Einkapselung versteift, beide Maßnahmen reduzieren die zyklische Belastung.

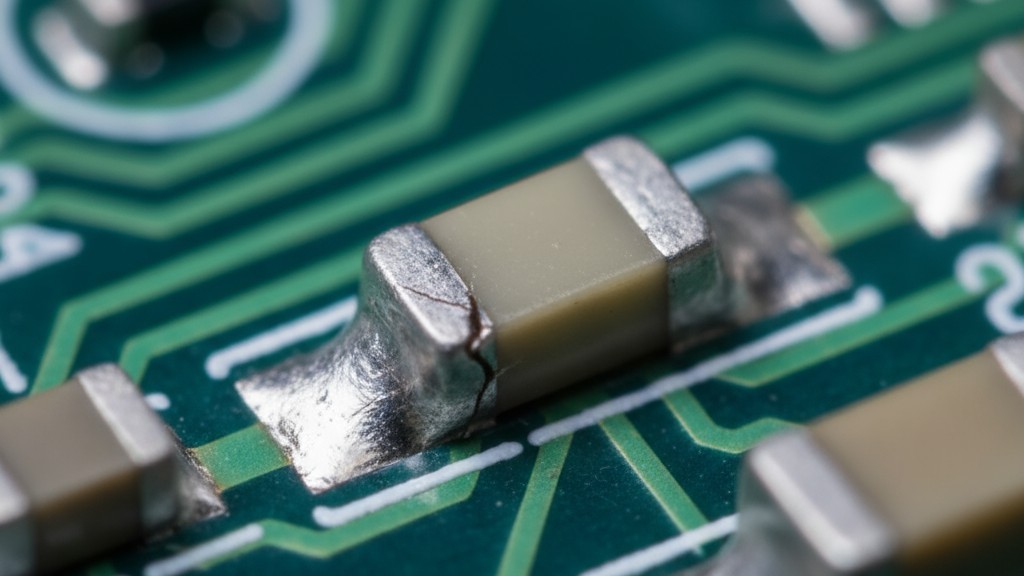

Wandel der thermischen Ausdehnung und Rissbildung in Bauteilen

Thermisches Zyklisieren verursacht Fehler durch einen anderen Mechanismus: Risse an Materialübergängen. Jedes Material auf einer PCBA hat einen Wärmeausdehnungskoeffizienten (CTE). FR4-Laminat dehnt sich anders aus als Kupfer, das sich anders ausdehnt als das keramische Gehäuse eines Bauteils, das sich wiederum anders ausdehnt als der Siliziumchip im Inneren. Beim Erhitzen und Abkühlen der Baugruppe dehnen sich alle Materialien unterschiedlich, was Scherspannungen an den Übergängen erzeugt. Über tausende Zyklen hinweg akkumulieren sich diese Spannungen und führen zu Delamination, Lötstellenrissen oder Gehäusebefestigungsfehlern in den Bauteilen.

Der CTE-Fehler zwischen PCB und Bauteilen ist der Haupttreiber. Eine typische FR4-Platine hat einen CTE von 14-17 ppm/°C, während ein keramisches Bauteil bei 6-7 ppm/°C liegen könnte. Bei einer thermischen Schwankung von 100 °C erfährt ein 20 mm großes Bauteil eine Differenz-Ausdehnung von etwa 20-30 Mikrometern im Vergleich zur Platine. Diese Verschiebung wird durch die Lötstellen aufgenommen. Ist die Verbindung starr, sind die Spannungen hoch und die Lebensdauer bei Ermüdung kurz. Deshalb hat bleifreier Lot, mit seinem höheren Elastizitätsmodul und geringerer Duktilität, eine kürzere thermische Ermüdungslebensdauer als herkömmliches Zinn-Blei; es kann weniger nachgeben, wodurch die Spannung pro Zyklus höher ist.

Fehler beginnen oft an den Ecklötstellen großer Bauteile, wo die Verschiebung am größten ist. Ball Grid Arrays sind besonders anfällig, weil die Lötbälle kurz und steif sind und wenig Nachgiebigkeit bieten. Der Riss verbreitet sich durch das Lot, bis die elektrische Verbindung verloren geht, was wieder unsichtbar bleibt, bis der Fehler auftritt. Das Einschließen kann dieses Problem minimieren, indem es das Bauteil mit der Platine koppelt und so die relative Verschiebung reduziert. Eine Epoxidmasse mit niedrigem Elastizitätsmodul und einem CTE, der nahe am Board liegt, kann einen Teil der Spannung aufnehmen. Ein starres Epoxid mit hohem CTE kann das Problem verschärfen. Deshalb ist die Auswahl der Chemie eine primäre ingenieurtechnische Entscheidung.

Die drei Kernschutzstrategien

Methoden der Ruggedisierung liegen auf einem Spektrum, das durch den Grad der Umweltdichtung bestimmt wird und die Reworking-Schwere bestimmt. Am einen Ende bietet die konformal Beschichtung eine dünne Feuchtigkeitsbarriere mit minimaler mechanischer Verstärkung. Am anderen Ende umschließt das vollständige Einbetten die gesamte Baugruppe in eine feste Polymermasse, was maximalen Schutz bei gleichzeitiger Einschränkung der Rework-Möglichkeit bedeutet. Selektives Verstärken liegt im mittleren Bereich. Jede Methode hat einen bestimmten Zweck, und jede ist nur so wirksam wie die gewählte Chemie, um sie umzusetzen.

Konformalbeschichtung für Oberflächenschutz

Konformalbeschichtung ist eine dünne Polymerfilm, typischerweise 25 bis 125 Mikrometer, die auf die Oberfläche einer bestückten PCB aufgetragen wird. Ihre Hauptfunktion ist der Umweltschutz. Sie bietet eine dielektrische Barriere gegen Feuchtigkeit, eine physische Barriere gegen Staub und eine begrenzte chemische Resistenz. Der Schutzfilm passt sich der Topographie der Platine an, bedeckt Bauteile und Leiterbahnen, ohne die Zwischenräume zu füllen. Dies minimiert das zusätzliche Gewicht und ermöglicht eine visuelle Inspektion, allerdings durch einen durchsichtigen Film. Die mechanische Verstärkung eines konformaten Überzugs ist minimal; er ist keine strukturelle Lösung für Vibrationen oder thermischen Stress.

Der Wert der konformen Beschichtung liegt in ihrer Einfachheit und Reversibilität. Sie kann per Sprühen, Bürsten oder robotischem Auftrag aufgetragen werden und lässt sich mit Lösungsmitteln oder mechanischer Abrasion für Nacharbeiten entfernen. Dadurch ist sie die Standardwahl bei Baugruppen, die Feuchtigkeits- oder Kontaminationsrisiken ausgesetzt sind, ohne signifikanten mechanischen Stress. Es ist auch die einzige Ruggedisierungsmethode, die den Zugang zu Testpunkten oder Anschlüssen nicht behindert, vorausgesetzt, sie werden während der Anwendung maskiert. Die Einschränkung ist, dass der Schutz nur oberflächenbasiert ist. Wenn sich unter einem Bauteil eine Luftblase befindet, wird die Beschichtung darüber hinweg verlaufen, aber nicht ausfüllen.

Verstärkung für gezielte mechanische Unterstützung

Verstärkung ist die Anwendung eines strukturellen Klebstoffs auf bestimmte, risikoreiche Komponenten. Der Klebstoff bildet eine Fase zwischen dem Gehäuse des Bauteils und der Platine, koppelt die beiden und erhöht die Steifigkeit der Verbindung. Dies reduziert die Biegeverschiebung, die die Lötstellen bei Vibrationen erfahren, was die zyklische Belastung mindert und die Ermüdungslebensdauer verlängert. Verstärkung bietet keinen Umweltschutz, kann aber mit einer Konformalbeschichtung kombiniert werden, um sowohl mechanische als auch umweltbedingte Gefahren zu bekämpfen.

Der Vorteil der Verstärkung liegt in ihrer Selektivität. Nur Bauteile, die Unterstützung benötigen, werden verstärkt, was die Materialkosten minimiert und den Zugang für Rework am Rest der Baugruppe erhält. Ein großer Kondensator könnte verstärkt werden, während die umliegende Logik unbehandelt bleibt. Der Nachteil ist, dass Verstärkung Prozessdisziplin erfordert. Der Klebstoff muss in der richtigen Menge an der richtigen Stelle aufgetragen werden. Zu wenig Material ist unwirksam; zu viel kann unter das Bauteil ziehen, eine starre Verbindung erzeugen, die Stress induziert anstatt zu entlasten. Verstärkung ist die bevorzugte Methode bei dominanter Vibrationsgefahr und vorhersehbarem Versagensmodus. Es ist eine mechanische Lösung, keine Umweltschutzmaßnahme.

Verstrickung für maximalen Umweltschutz

Potting umhüllt die gesamte Baugruppe in eine feste Polymermasse. Die Platine wird in ein Gehäuse gesetzt, und flüssiges Einschlussmittel wird eingefüllt, bis die Bauteile vollständig bedeckt sind. Nach Aushärtung ist die Baugruppe ein einzelner, fester Block. Potting bietet den höchsten Schutz gegen Feuchtigkeit, Chemikalien, Stöße und Abrieb. Es bietet auch die beste Dämpfung und Spannungsverteilung. Eine eingegossene Baugruppe hat keine resonanten Schwingungsmoden im Audiobereich, und das Einschlussmaterial verteilt thermische Expansionsspannungen auf ein viel größeres Volumen.

Der Kompromiss ist Nacharbeit. Eine versiegelte Baugruppe ist dauerhaft. Das Entfernen des Encapsulants ist zerstörend und erfordert mechanisches Fräsen oder aggressive Chemikalien, die das Board beschädigen können. Verguss ist nur dann gerechtfertigt, wenn die Umweltgefahr schwerwiegend ist – Eintauchen, chemische Exposition, extreme thermische Zyklen – oder wenn die Baugruppe wirklich wegwerfbar ist. Die Wirksamkeit des Vergusses wird fast ausschließlich durch die Wahl des Encapsulants bestimmt. Die falsche Wahl schützt nicht nur nicht – sie verursacht aktiv Fehler, weshalb Chemie keine sekundäre Überlegung ist.

Chemiegrundlagen: Urethan, Epoxid und Silikon

Urethan, Epoxid und Silikon sind nicht einfach Varianten voneinander. Sie sind eigenständige Polymerfamilien mit grundlegend unterschiedlichen mechanischen Eigenschaften, thermischem Verhalten und Aushärtungsmechanismen. Die Wahl zwischen ihnen ist die Entscheidung mit der höchsten Hebelwirkung bei der Ruggedisierung, bestimmt, wie der Encapsulant auf Stress reagiert, sich mit der Baugruppe verbindet und sich im Laufe der Zeit verhält. Datenblätter liefern Kennzahlen, aber die Praxiserfahrung offenbart die ganze Geschichte.

| Eigenschaft | Urethan | Epoxy | Silikon |

|---|---|---|---|

| Härtebereich Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| Zugmodul | Mittel (500-2k MPa) | Hoch (2k-4k MPa) | Niedrig (1-10 MPa) |

| CTE (ppm/°C) | 80-150 | 50-80 | 200-300 |

| Temperaturbereich im Einsatz | -40°C bis 120°C | -40°C bis 150°C | -60°C bis 200°C |

| Reparatur-Schwierigkeit | Moderat | Sehr hoch | Niedrig bis Moderat |

Urethan-Chemien und Flexibilitäts-Abwägungen

Urethan-Beschichtungen sind Zweikomponentensysteme, die ein Polymer mit harten und weichen Segmenten bilden und ihnen eine charakteristische Mischung aus Flexibilität und Zähigkeit verleihen. Ein Urethan kann so formuliert werden, dass er weich und elastomerartig wie Silikon ist oder hart und starr wie ein Epoxid. Diese Einstellbarkeit macht Urethan zur vielseitigsten Chemie, aber sie erfordert auch eine kritische Spezifikation. Ein für Flexibilität gewähltes Urethan könnte einen CTE haben, der viel höher ist als der des PCB, was thermischen Stress anstelle seiner Entlastung verursacht.

Die optimale Formulierung hängt von der primären Bedrohung ab. Für vibrationsdominierte Umgebungen bietet ein härterer Urethan mit moderater Flexibilität sowohl Dämpfung als auch Gelenkstärkung. Für thermische Zyklen minimiert ein weicherer Urethan mit einem CTE, der näher am Board liegt, Belastungen durch differentielle Expansion. Urethäne reagieren empfindlich auf Feuchtigkeit während ihrer exothermen Aushärtung, und die Topfzeit ist nach dem Mischen begrenzt. Diese Einschränkungen erfordern Prozesskontrolle, sind aber nicht unüberwindbar. Was Urethan zum Arbeitstier der Ruggedisierung macht, ist seine bewährte Erfolgsbilanz in Automobil- und Industrieanwendungen, bei denen sowohl thermischer als auch mechanischer Stress auftreten.

Epoxidharze und strukturelle Steifigkeit

Epoxidbeschichtungen sind thermoset-Farbstoffe, die ein stark vernetztes Netzwerk bilden und ihnen außergewöhnliche Steifigkeit und mechanische Festigkeit verleihen. Ein Epoxid-Kapselungsstoff ist effektiv ein struktureller Klebstoff. Es verbindet aggressiv, bietet hervorragende Dimensionsstabilität und widersteht einer Vielzahl von Chemikalien. Für Anwendungen, bei denen das Beschichtungsmaterial auch als mechanische Unterstützung dienen muss, ist Epoxid die Standardwahl. Diese Steifigkeit ist sowohl seine Stärke als auch seine Schwäche.

Ein steifes Epoxid lässt keine differentielle thermische Expansion zu. Wenn der CTE des Epoxids erheblich vom des PCB abweicht, verursacht jeder thermische Zyklus Spannungen an der Schnittstelle. Mit der Zeit kann diese Spannung zu Delamination oder Rissen führen. Sie kann auch auf Lötstellen übertragen werden, was die Ermüdungslebensdauer verkürzt, anstatt sie zu verlängern. Dies ist ein häufig auftretendes Versagensmodell bei Epoxid-vergelöteten Baugruppen und der Grund, warum Epoxid kein Allheilmittel ist. Das Reparaturproblem mit Epoxid ist ebenfalls erheblich. Ein vollständig gehärtetes Epoxid ist nahezu unmöglich zu entfernen, ohne die Platine zu zerstören, was es zu einer dauerhaften Verpflichtung macht, die nur für Einweg-Baugruppen geeignet ist.

Silikonmaterialien und thermische Leistung

Silikonbeschichtungen basieren auf Polydimethylsiloxan-Polymeren, die ein äußerst flexibles Material mit sehr niedrigem Modul und ausgezeichneter thermischer Stabilität ergeben. Silikone behalten ihre Eigenschaften über einen breiteren Temperaturbereich als Urethane oder Epoxide, von kryogenen Temperaturen bis über 200°C. Sie sind auch hoch resistent gegen UV-Strahlung und Oxidation. Wenn thermische Extreme die dominierenden Belastungen sind, ist Silikon oft die einzige Chemie, die überlebt.

Der geringe Modul ist das kennzeichnende Merkmal von Silikon. Es dehnt sich leicht und bietet im Wesentlichen keine strukturelle Verstärkung. Wenn Vibration die Hauptbedrohung ist, wird Silikon allein sie nicht verhindern. Sein Vorteil ist die thermische Spannungsentlastung. Die Kombination aus niedrigem Modul und hoher Dehnung ermöglicht es Silikon, differentielle Ausdehnung auszugleichen, ohne Spannungen an Lötstellen zu übertragen. Dadurch ist Silikon die bevorzugte Chemie für Baugruppen, die extremen oder schnellen thermischen Zyklen ausgesetzt sind. Nacharbeiten sind ebenfalls unkompliziert; das ausgehärtete Material kann abgezogen oder abgeschnitten werden. Der Nachteil ist, dass Silikon im Vergleich zu einer festen Vergussmasse keine mechanische Unterstützung bietet und nur begrenzten Umweltschutz bietet. Es ist eine thermische Lösung, keine mechanische.

Schutzmethode an Anwendungsanforderungen anpassen

Die Entscheidungsfindung für die Ruggedisierung ist unerbittlich. Sie beginnt mit einer ehrlichen Bewertung der tatsächlichen Umweltbedrohungen, nicht einer Worst-Case-Kombination aller Möglichkeiten. Eine Baugruppe im Motorraum eines Autos ist verschiedenen Belastungen ausgesetzt, wie anhaltender Vibration, moderater thermischer Zyklen und Öldunst. Ein Außenschaltschrank erfährt breite thermische Zyklen und Feuchtigkeit, aber kaum Vibration. Diese stellen unterschiedliche Bedrohungsprofile dar, die unterschiedliche Lösungen erfordern.

Für vibrationsdominierten Umgebungen, das Ziel ist es, den Stress an Lötstellen zu reduzieren. Konformalbeschichtung ist unzureichend. Selektives Abstützen von Hochmassekomponenten mit einem mittel-harten Urethan ist die gezieltste Lösung. Wenn die Vibration breit oder komplex ist, sorgt das Vergießen mit einem härteren Urethan dafür, dass die gesamte Baugruppe in einer einzigen Struktur zusammengefasst wird.

Für thermische Zyklen-Umgebungen, das Ziel ist es, differentielle Expansionsspannungen zu minimieren. Silikonverguss ist die effektivste Lösung bei breiten thermischen Schwankungen. Sein niedriges Modul passt sich der Expansion an, ohne Spannungen zu übertragen. Wenn auch eine gewisse mechanische Verstärkung erforderlich ist, ist ein weiches Urethan ein guter Kompromiss. Epoxid sollte vermieden werden, es sei denn, der CTE ist sorgfältig abgestimmt und der thermische Spannungsbereich ist klein.

Wenn sowohl Vibration als auch thermische Zyklen vorhanden sind, muss die Lösung beide Bedrohungen adressieren. Ein häufiger Fehler ist die Wahl eines harten Epoxys für Vibrationen, das dann bei thermischen Zyklen versagt. Der richtige Ansatz ist oft ein mittel-hartes Urethan, das für Flexibilität und Unterstützung formuliert wurde.

Komplette Ruggedisierung auszulassen, ist ebenfalls eine gültige Entscheidung. Wenn die Baugruppe in einer benignen, temperaturkontrollierten Umgebung betrieben wird, rechtfertigen die Kosten und der Arbeitsaufwand für die Versiegelung nicht. Übermäßige Spezifikation ist ihre eigene Fehlerquelle.

Der Fall gegen exotische Einkapselungen

Exotische Vergussmittel erscheinen auf Datenblättern mit beeindruckenden Kennzahlen, doch diese Vorteile sind eng gefasst. Die eigentliche Frage ist, ob ein Leistungsvorteil in einer Kennzahl die Risiken für die Stabilität der Lieferkette, die Prozesskomplexität und die Reparierbarkeit im Feld rechtfertigt. In den meisten Fällen lautet die Antwort nein.

Das primäre Risiko ist die begrenzte Erfahrung im Feld. Eine Urethan-Formulierung, die seit 15 Jahren in der Produktion ist, kennt Fehlerarten und ein dokumentiertes Degradationsverhalten. Ein exotisches Material, das vor drei Jahren eingeführt wurde, tut dies nicht. Seine beschleunigten Alterungstests sind Modelle, keine Beweise. Wenn im fünften Jahr ein unerwarteter Fehler auftritt, gibt es keinen Backup-Lieferanten und keine Wissensbasis, die die Analyse leitet.

Die Komplexität des Prozesses bei exotischen Materialien wird oft unterschätzt. Ein UV-Aushärtungssystem benötigt eine Sichtlinie zu allen Oberflächen, und jede im Schatten liegende Region bleibt ungehärtet. Feuchtigkeitssensitive Materialien erfordern Umweltschutzmaßnahmen, die möglicherweise nicht in bestehende Arbeitsabläufe passen. Schließlich ist Nacharbeiten oft unmöglich. Fällt eine Komponente im Feld aus, ist die gesamte Baugruppe Ausschuss. Dies ist für teure Industrie- oder Medizinprodukte inakzeptabel. Aus diesen Gründen bevorzugen wir bewährte, kommerzielle Chemien gegenüber MIL-Spezifikationen oder exotischen Formulierungen. Ein handelsübliches Urethan eines renommierten Lieferanten mit dokumentierter Historie in ähnlichen Anwendungen wird oft eine Materialüberlegenheit gegenüber einem Material bieten, das nur aufgrund eines allgemeinen Testprotokolls gewählt wurde.

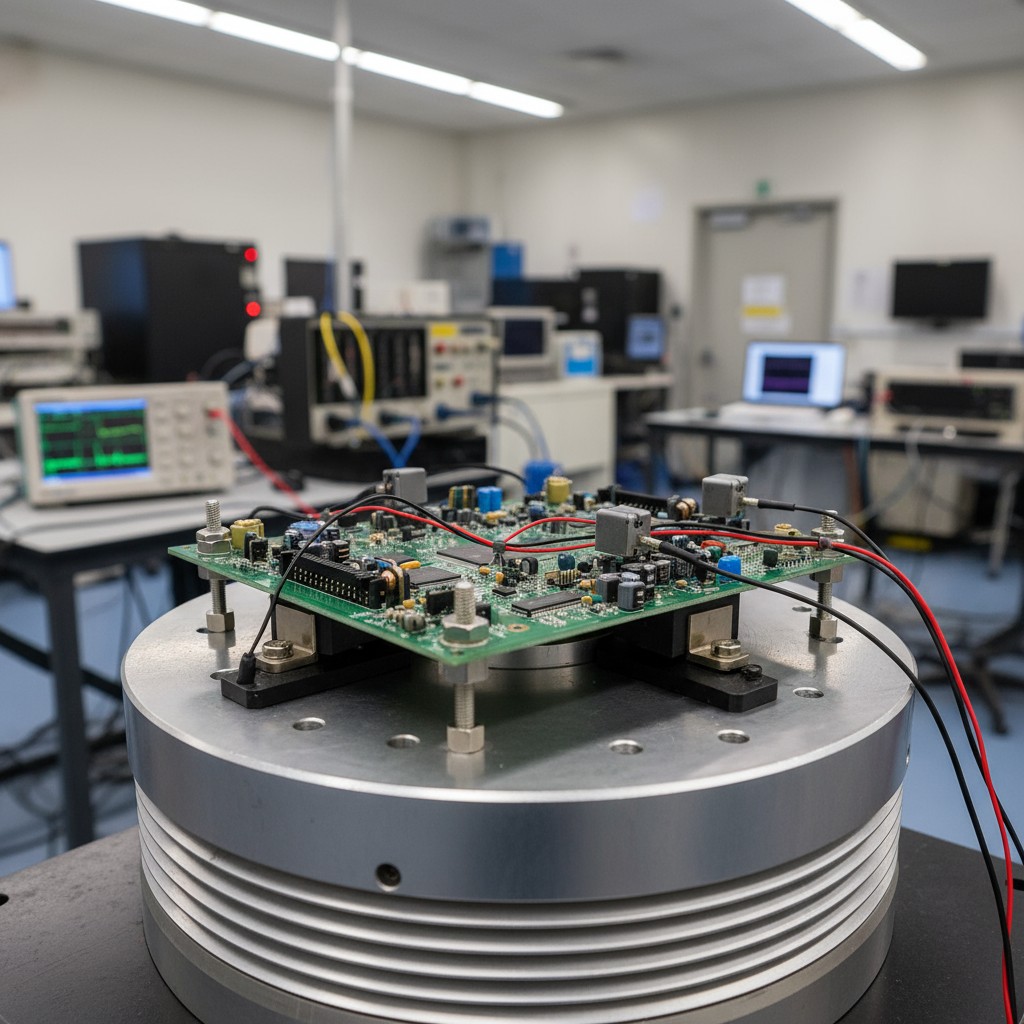

Interne Schwingungsprüfung als Validierungsschritt

Ruggedisierung ist eine Annahme darüber, wie eine Baugruppe auf Belastung reagieren wird. Vibrationsprüfungen sind das Experiment, das diese Annahme testet, bevor ein Produkt in den Feldbetrieb geht. Diese Tests sind keine Pass-/Fail-Zertifizierungen; sie sind diagnostische Werkzeuge, die Daten liefern, um Materialauswahl und Designänderungen zu steuern. Diese Tests intern durchzuführen, ist der Unterschied zwischen der Behebung eines Problems mit Ingenieurzeit und der Behebung mit einem Produkt-Rückruf.

Sweep-Sine-Test zur Resonanzidentifizierung

Ein Sweep-sine-Test applied eine sinusförmige Schwingung mit einer einzigen Frequenz an das Baugruppen, die langsam von einer niedrigen Frequenz (z. B. 20 Hz) bis zu einer hohen (z. B. 2000 Hz) variiert wird. Beschleunigungssensoren messen die Reaktion. Wenn die Anregungsfrequenz mit einer Resonanzfrequenz übereinstimmt, erhöht sich die Amplitude der Reaktion dramatisch. Der Verstärkungsfaktor, der 10-mal oder höher sein kann, identifiziert genau, wo die Baugruppe am verletzlichsten ist und welche Komponenten am meisten beansprucht werden. Diese Daten steuern die Ruggedization-Strategie. Ohne sie ist die Entscheidung nur eine Vermutung.

Zufalls-Schwingungsprofile für realistische Simulation

Zufalls-Schwingungsprüfungen wenden eine Mehrfrequenz-Anregung an, die einer realen Einsatzumgebung näher kommt. Das Eingangssignal ist ein Breitbandsignal, das durch ein Leistungs-Spektral-Dichtprofil definiert ist und die Schwingungsenergie bei jeder Frequenz angibt. Die Testdauer kann auf Stunden verlängert werden, um Ermüdungsschäden anzusammeln, die äquivalent zu Jahren der Feldexposition sind. Es ist die bestmögliche Annäherung an realen Schwingung in einem Labor und die Validierungsprüfung, die vor der Produktion bestanden werden muss. Der Test ist absichtlich destruktiv. Ziel ist es, genügend Schwingungsdosis anzusammeln, um entweder einen Ausfall zu verursachen oder das Überleben mit Puffer zu demonstrieren. Eine Baugruppe überlebt das Profil entweder oder nicht.

Aushärmeprofile und Produktionsrealitäten

Die Wahl der Verkapselungschemie bestimmt die Produktionsdurchsatzrate. Die Aushärtezeit ist der Zeitraum zwischen dem Auftragen des Materials und der Handhabung der Baugruppe. Eine Aushärtung bei Raumtemperatur kann 24 Stunden dauern; eine hitzeintensivere Aushärtung 30 Minuten; eine UV-Aushärtung 10 Sekunden. Dies sind nicht nur Unterschiede in den Zykluszeiten; sie stellen grundsätzlich unterschiedliche Produktionsabläufe dar.

Thermische Aushärtungssysteme können durch Hitze beschleunigt werden, aber wenn die Verkapselungsmasse groß ist, kann die exotherme Reaktionswärme die externe Hitze erhöhen und empfindliche Komponenten beschädigen. Der Aushärtungsplan muss sowohl die Außentemperatur als auch die erwartete Wärmeentwicklung berücksichtigen.

UV-Aushärtungssysteme vermeiden Wartezeiten, führen jedoch zu Sichtlinienbeschränkungen. Jeder Bereich, der durch eine Komponente beschattet wird, wird nicht aushärten, was UV-Aushärtung für konforme Beschichtungen auf flachen Platinen geeignet macht, aber problematisch für Verguss komplexer Baugruppen.

Dampfphasen-Beschichtung, typischerweise für konformal beschichtete Oberflächen, bietet eine gleichmäßige Abdeckung bei komplexen Geometrien, ist jedoch ein langsamere Chargenprozess. Für die meisten Anwendungen bietet die selektive robotergesteuerte Sprüh- oder Dosiertechnik eine ausreichende Abdeckung bei besserer Durchsatzrate. Die Wahl hängt von der Geometrie der Platine und der Kritikalität einer vollständigen Abdeckung ab.