Das Unsichtbare Versagen

Das gefährlichste Board in einer Hochzuverlässigkeitsmontage ist nicht das, das den Funktionstest besteht. Es ist das, das durchfällt. Du kannst ein Board gegen das Licht halten, eine perfekte Oberflächenranula sehen und auf die Charge freigeben, aber wenn diese Verbindung für ein Luftfahrzeugcockpit oder ein medizinisches Gerät bestimmt ist, ist die visuelle Inspektion effektiv eine Lüge.

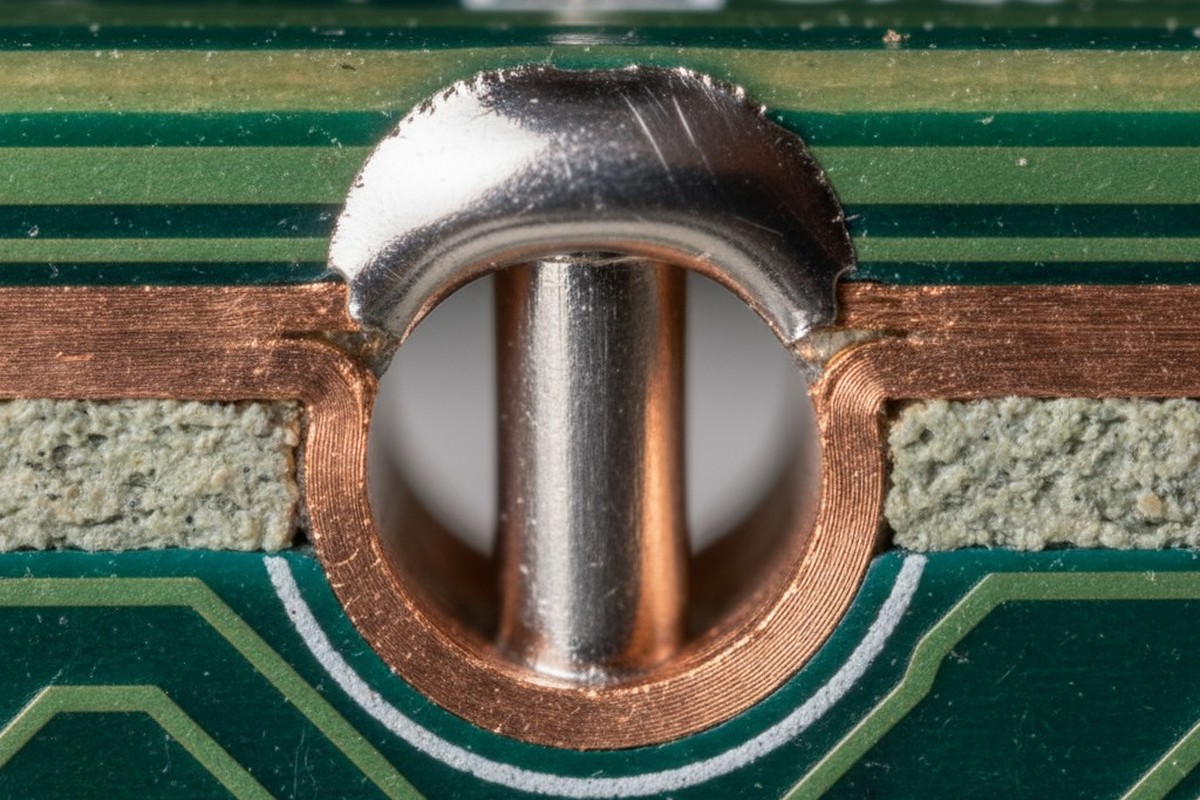

Physik diktiert, dass eine perfekte Ranula auf dem oberen Pad keinen festen Lot-Block im Barrel garantiert. In der Klasse 3 Fertigung, wo J-STD-001 75% vertikale Füllung verlangt (und oft 100% je nach Vertragszusätzen), ist die "gut genug"-visuelle Prüfung eine Haftung. Du kannst eine schöne Meniskus auf der Bauteilseite haben, während das Barrel selbst mit Lufteinschlüssen durchzogen ist oder nur halb gefüllt ist.

Der einzige unparteiische Richter hier ist Röntgenanalyse oder destruktive Querschnittsprüfung. Wenn du diese Musterplatine schneidest und den Querschnitt polierst, suchst du nicht nach Handwerkskunst; du suchst nach Beweisen eines Kampfes zwischen Kapillarkräften und thermodynamischen Dynamiken. Wenn Lötzinn nicht klettert, bedeutet das selten, dass die Wellenhöhe zu niedrig war. Es bedeutet meistens, dass das Boarddesign physisch das Aufsteigen unmöglich gemacht hat.

Die Geometrie des Gasverschlusses

Der Hauptschuldige für schlechte vertikale Füllung ist fast immer das Loch-zu-Führung- Verhältnis. Designer und Beschaffung behandeln Komponentenpins und geplattete Durchgangsbohrungen (PTH) oft als einfache "Tab A in Schlitz B"-Geometrie. Wenn der Pin passt, wird das Design genehmigt. Aber beim Wellenlöten ist das Loch nicht nur ein Aufnahmebehältnis; es ist ein strömungsdynamischer Kanal.

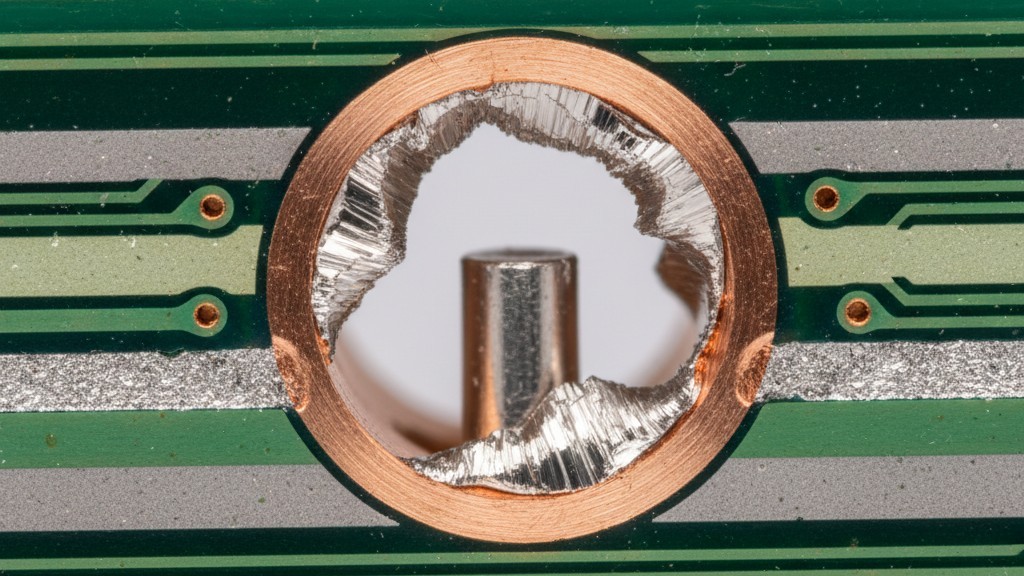

Sieh dir an, was passiert, wenn die Beschaffung einen runden Pin gegen einen quadratischen austauscht, um eine Bruchteil eines Cents zu sparen. Die Diagonale dieses quadratischen Pins könnte technisch das Lochwand überschreiten, aber die Ecken schaffen enge Taschen, in denen Flussgas eingeschlossen wird. Wenn die Welle den Boden des Boards trifft, aktiviert sich der Fluss und entgaster. Wenn kein Annulus—kein klarer "Schornstein" aus Luftraum um den Pin—vorhanden ist, hat dieses Gas keinen Fluchtweg. Es bildet eine unter Druck stehende Blase im Barrel.

Du versuchst, flüssiges Lötzinn gegen eine Hochdruck-Gasblase zu drücken. Physik gewinnt immer. Das Lötzinn stoppt, das Gas bleibt, und es entsteht ein Blasloch oder eine Höhle.

Dieses Problem ist bei Pin-in-Paste (PIP)-Prozessen noch aggressiver. Das Pastevolumen fügt der Gasgleichung eine weitere Variable hinzu, aber die Grundregel bleibt: Das Gas muss entweichen, damit Lötzinn eindringen kann.

Um eine Klasse-3-Füllung zu erreichen, benötigen Sie einen bestimmten Freiraumring. Die IPC empfiehlt Bereiche, aber die Erfahrung zeigt, dass bei einer Standard-Platte mit 0,062″ bis 0,093″ Dicke ein Freiraum von ungefähr 0,010 Zoll (10 Mil) über dem Pin-Durchmesser erforderlich ist. Wenn Sie mit einem 0,028″-Pin und einem 0,032″-fertigen Loch arbeiten, haben Sie 4 Mil Freiraum—2 Mil auf jeder Seite, wenn es perfekt zentriert ist. Das ist, als würde man versuchen, einen Milchshake durch einen Kaffeestick zu trinken. Der kapillare Druck, der erforderlich ist, um den Widerstand und den Rückdruck des Flussgas zu überwinden, ist einfach zu hoch. Das Lötzinn wird an der Unterseite brücken, bevor es überhaupt die Oberseite erreicht.

Der Thermische Raubzug

Selbst wenn die Geometrie den Fluss zulässt, wirkt die Platine oft als Gegner. Wir neigen dazu, die PCB als passiven Träger zu behandeln, aber thermisch ist eine Mehrschicht-PCB eine riesige Wärmequelle.

Nehmen Sie ein 14-schichtiges Server-Backplane mit schweren Masseflächen auf den Schichten 4 bis 10. Wenn diese Platine die Welle trifft, liegt der Lötzinn bei 260°C (für SAC305), aber der Kupferring ist kalt. Sobald flüssiges Lötzinn die Ringwand berührt, saugen die internen Masseflächen diese thermische Energie sofort ab. Das Lötzinn friert an der Wand fest, bevor es hochklettern kann. Es spielt keine Rolle, wie hoch Sie die Welle pumpen; flüssiges Metall können Sie durch einen gefrorenen Stöpsel nicht drücken.

Hier entsteht häufig die Debatte um das „selektive Löten“. Ingenieure gehen davon aus, dass das selektive Löten dies behebt, weil es präziser ist, aber selektive Potz haben deutlich weniger thermische Masse als ein vollständiges Wellentunnel. Wenn es auf einer Welle nicht gefüllt werden kann, wird es auf einer selektiven Maschine ohne aggressives Vorwärmen noch schwieriger sein.

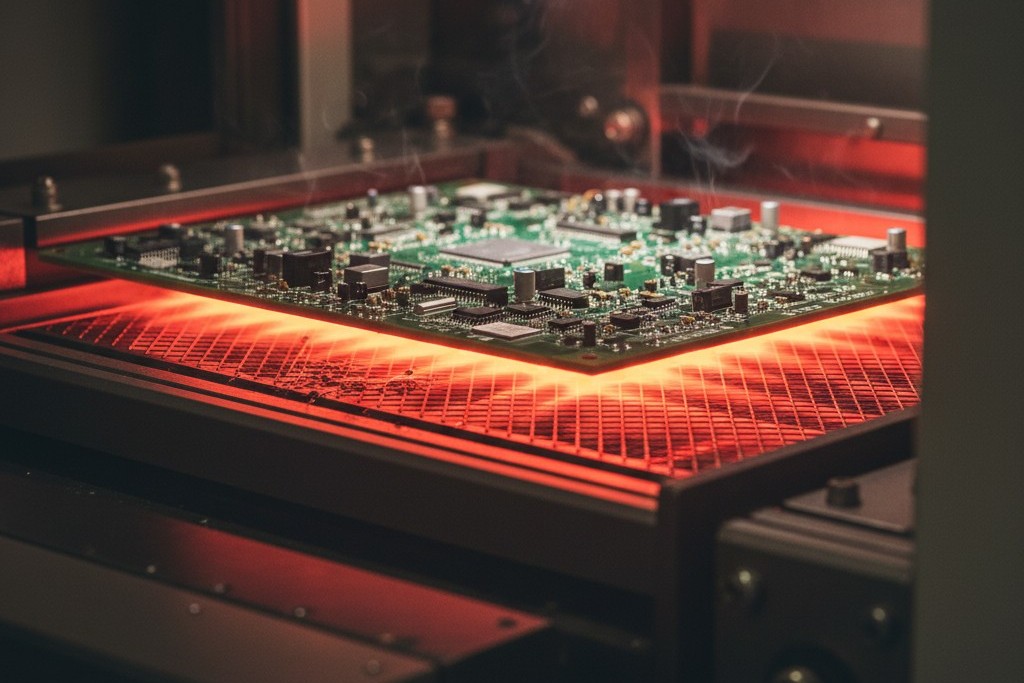

Dieses Problem lösen Sie nicht mit der Temperatur des Topfzunders. Die wahre Lösung liegt im Vorwärm-Soak. Sie müssen das Kernstück der Platine sättigen. Das Ziel ist es, die „Knie“ des Lochs – die interne Kupferstruktur – auf mindestens 110°C oder 120°C zu bringen, bevor sie überhaupt die Welle berührt. Sie minimieren den „Delta T“ (Temperaturdifferenz) zwischen Lötzinn und Kupfer. Wenn die Platine heiß genug ist, bleibt das Lötzinn lange flüssig genug, um den Turm zu erklimmen. Wenn Sie auf die Welle zum Heizen des Rings vertrauen, haben Sie bereits verloren.

Du kannst das Design mit Wellenhöhe nicht reparieren

Eine gängige Reaktion auf der Werkstatt, wenn die Füllraten sinken, ist, die Parameter zu „drehen“. Bediener erhöhen die Pumpen-Tempo, um die Wellenhöhe zu erhöhen, oder verlangsamen den Förderer auf ein Kriechtempo, um die Verweilzeit zu erhöhen. Das ist effektiv ein Versuch, die Physik zu erzwingen.

Das Anheben der Wellenhöhe erhöht den hydrostatischen Druck, ja, aber es erhöht vor allem das Risiko von Brückenbildung und Kurzschlüssen auf der Unterseite. Die Erhöhung der Verweilzeit – das längere Sitzen der Platine in der Welle – ist noch gefährlicher. Wenn Sie zu lange verweilen, riskieren Sie, das Kupfer direkt am Knie des Lochs auszulaugen oder den ringförmigen Rand aufzulösen. Sie können die Füllung erhalten, aber Sie haben die metallurgische Integrität des Via zerstört.

Die Nachbesserung oben oder manuelles Löten ist für Class 3-Ausfälle genauso gefährlich. Das Hinzufügen von Lötzinn per Draht von oben schafft eine „kalte“ Lötstelle, bei der das neue Lötzinn auf das alte im Ring trifft. Es sieht ausgefüllt aus, aber strukturell ist es eine Schwachstelle, die bei Vibrationen brechen wird.

Das Bohrdiagramm ist das Prozessfenster

Es gibt kein magisches Flussmittel und keine perfekte Maschinenstellung, die einen 24-Schicht-Board mit 3-mil-Spaltlöchern und unzureichender thermischer Entlastung ausgleicht. Wir überspringen hier die Grundlagen der Maschinenwartung – vorausgesetzt, Ihre Düse ist sauber und der Impeller funktioniert –, denn keine Wartung behebt einen schlechten Bohrplan.

Wenn Sie eine Class-3-Füllung wollen, findet die Arbeit lange vor dem Auftreffen der Platine auf den Lötwellen-Topf in der CAD-Software statt. Sie müssen das Loch so konzipieren, dass es atmet (Verhältnis) und die Platine Wärme hält (thermale Entlastung). Wenn das Design nicht für Fluiddynamik und Thermodynamik ausgelegt ist, wird nur Schrott hergestellt.