Ein hochdichtes Backplane ist das Nervensystem komplexer Geräte. Wenn eines im Feld ausfällt, können die Folgen katastrophal sein, was zu teuren Ausfallzeiten, Reparaturen und einem Vertrauensverlust der Kunden führt. Wir beobachten einen anhaltenden, beunruhigenden Trend, dass diese Ausfälle von einem eigentlich äußerst zuverlässigen Bauteil ausgehen: dem Press-Fit-Stecker. Aber die Stecker selbst sind selten das Problem. Das Problem liegt in einem grundlegenden Missverständnis des gesamten Press-Fit-Systems, das durch eine Fassade kosmetischer Akzeptanz verdeckt wird.

Zuverlässigkeit des Press-Fit ist keine Kunst; es ist eine brutale Wissenschaft von Kraft und Reibung. Eine erfolgreiche Verbindung ist das Ergebnis eines streng kontrollierten Systems, bei dem das plattierte Durchkontaktloch auf der Leiterplatte und der flexible Steckerpin als eine einzige, präzise konstruierte Baugruppe behandelt werden. Zu viele Designs überlassen dies dem Zufall und schaffen Verbindungen, die eine Sichtprüfung bestehen, aber Zeitbomben darstellen. Bei Bester PCBA entwickeln wir für Gewissheit. Das erfordert einen Mentalitätswechsel – von der Hoffnung auf eine gute Passform hin zu der Forderung danach.

Die Illusion einer guten Verbindung

Die gefährlichste Press-Fit-Verbindung ist eine, die auf den ersten Blick vollkommen in Ordnung scheint. Ein Pin, der bündig gegen die Platine sitzt, vermittelt ein falsches Gefühl von Sicherheit — eine Illusion, die oft durch eine tiefgründig problematische Praxis verstärkt wird: das Anbringen von kosmetischem Löten an einen lockeren Pin, um ihn 'sicherer' zu machen.

Das Hinzufügen von Lötzinn an einen Press-Fit-Pin ist keine Reparatur; es ist ein Eingeständnis des Versagens. Es schafft keine robuste, 360-Grad-gasdichte Verbindung, für die die Technologie ausgelegt ist. Stattdessen bildet es eine spröde, unzuverlässige elektrische Brücke, die die Wurzel des Problems verdeckt: ein unsachgemäß geformtes Loch. Das Lötzinn verdeckt die fehlende erforderliche Haltekraft und schafft einen latenten Defekt, der bei thermischer Zyklen, Vibrationen und mechanischer Belastung zwangsläufig versagt. Eine Press-Fit-Verbindung sitzt entweder nach Spezifikation und bietet die erforderliche mechanische Haltekraft, oder sie ist ein Defekt. Es gibt keinen Mittelweg.

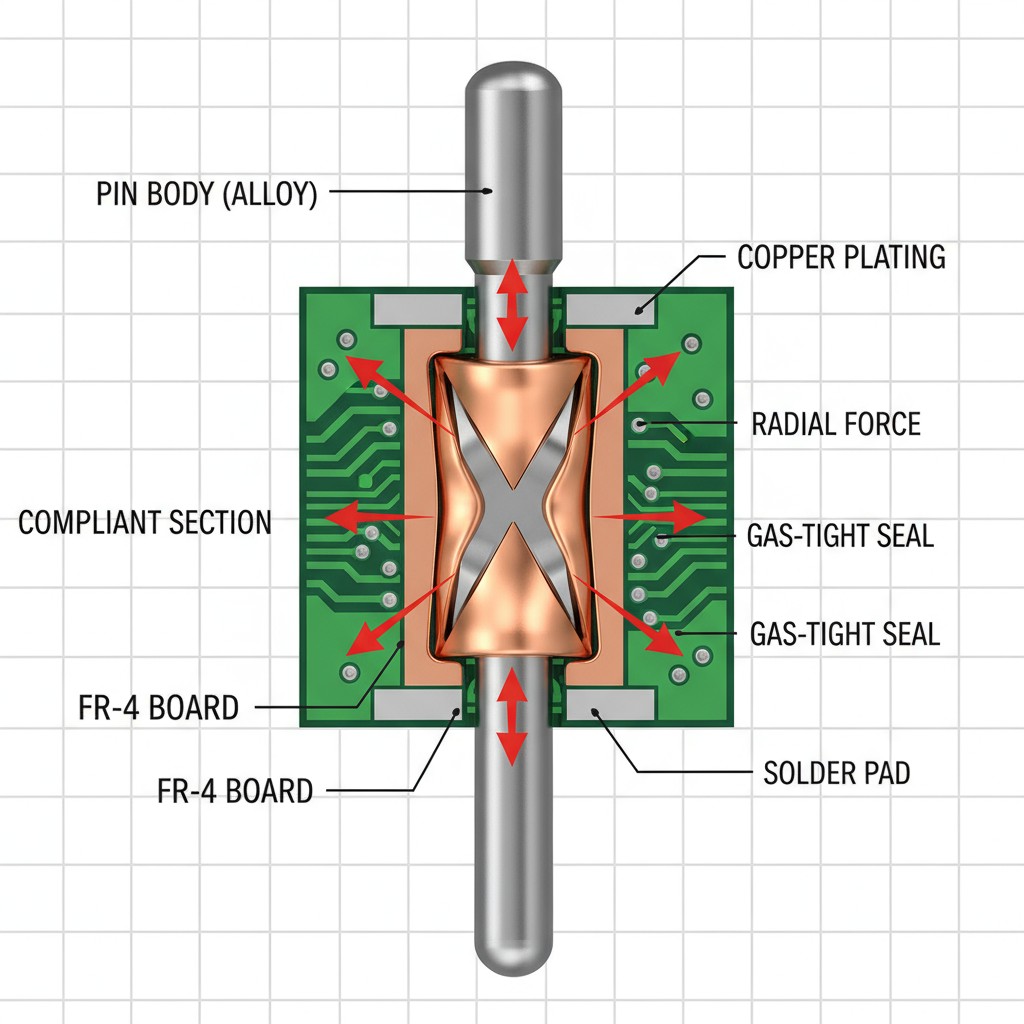

Die Physik eines dauerhaften, gasdichten Verbunds

Um zu verstehen, warum Abkürzungen scheitern, muss man die Eleganz einer richtigen Press-Fit-Verbindung respektieren. Der 'nachgiebige' Abschnitt eines Press-Fit-Pins ist eine Präzisionsfeder. Wird dieser in ein richtig dimensioniertes, plattiertes Durchkontaktloch (PTH) gedrückt, deformiert sich dieser Abschnitt elastisch und erzeugt eine starke, kontinuierliche radiale Kraft gegen das Barrel des Lochs.

Diese konstante Kraft schafft die gasdichte Verbindung. An mehreren Kontaktpunkten ist der Druck zwischen Pin und kupferbeschichtetem Barrel so hoch, dass Sauerstoff und andere korrosive Substanzen die Schnittstelle nicht durchdringen können. Diese kalt verschweißte Verbindung gewährleistet einen stabilen, niederohmigen elektrischen Pfad über die gesamte Lebensdauer des Produkts. Das gesamte System basiert auf zwei kritischen Kräften: der Einführkraft, die erforderlich ist, um den Pin zu setzen, und der Haltekraft, die ihn an Ort und Stelle hält. Beide sind direkte Folgen des Widerstandseingriffs zwischen Pin und Loch. Wenn dieser Widerstand falsch ist, bricht das gesamte System zusammen, und der kritische Punkt ist fast immer derselbe: das plattierte Durchkontaktloch.

Das unnachgiebige Herz des Systems: Das Plattierte-Durchkontaktloch

Jede Variable im Press-Fit-System konzentriert sich auf das plattierte Durchkontaktloch. Der Steckerpin ist eine bekannte Konstante, die nach engen Toleranzen hergestellt wird. Das PTH ist jedoch das Ergebnis multi- variabler, hochgradig schwankender Fertigungsprozesse – insbesondere bei dicken Backplanes mit unterschiedlichen Kupfergewichten.

Warum ‚Fertiges Lochgröße‘ eine gefährliche Abstraktion ist

Entwickler geben oft eine »fertige Lochgröße« mit Toleranz an und gehen davon aus, dass die Arbeit erledigt ist. Das ist ein kritischer Fehler. Diese endgültige Dimension ist die Ergebnis eines gebohrten Lochs, das anschließend mit Kupfer platiniert wurde. Auf einer dicken Leiterplatte ist es äußerst schwierig, eine einheitliche Kupferlage in einem Hoch-Aspekt-Verhältnis-Loch zu erreichen. Die Plattierungslösung fließt in der Mitte weniger frei, was oft zu einer Barrel- oder Flaschenhalsform führt, bei der der Durchmesser entlang der Z-Achse inkonsistent ist. Ein Passfeder-Check könnte bestehen, aber die tatsächliche Kontaktfläche und Radialkraft werden sich dramatisch unterscheiden, was die Verbindung beeinträchtigt.

Die entscheidende Rolle der Plattierungstärke und -gleichmäßigkeit

Das bringt uns zum am häufigsten vernachlässigten Faktor in Leiterplatten-Spezifikationen: die Kupferplattierungstiefe innerhalb des Lochs. Die Dicke und Gleichmäßigkeit der Plattierung bestimmen direkt den endgültigen Lochdurchmesser, die Oberflächenbeschaffenheit und die strukturelle Integrität des Rohrs, das die hohe Einpresskraft aushalten muss. Ungleichmäßige Plattierung, oft verursacht durch inkonsistente Kupferverteilung auf der Leiterplatte, führt zu inkonsistenten Lochdurchmessern. Dies ist die Hauptursache für inkonsistente Einpress- und Haltekraften.

Bei Bester PCBA ist unser Ansatz, über generische Spezifikationen hinauszugehen. Wir fordern, dass der Plattierungsprozess definiert und kontrolliert wird, um ein Loch zu produzieren, das den Haltekraftwerten entspricht, die im Datenblatt des Steckverbinders angegeben sind. Wir arbeiten mit Herstellern zusammen, um ihren Prozess nicht nur hinsichtlich der Lochgröße, sondern auch hinsichtlich der mechanischen Leistungsfähigkeit der Endmontage zu validieren. Die Spezifikation muss die Physik widerspiegeln.

Nicht verhandelbare Designregeln für Press-Fit-Zuverlässigkeit

Ein zuverlässiges Press-Fit-System beginnt auf der Leinwand des Designers. Das Leiterplattenlayout muss mit dem klaren Ziel ausgeführt werden, eine stabile und gleichmäßige Umgebung für jedes einzelne durchkontrollierte Loch zu schaffen.

Thermische Entlastungen sind ein Feind der Press-Fit-Zuverlässigkeit. Sie erzeugen Hohlräume in der Kupferfläche, die es dem Rohrbündel ermöglichen, sich während des Hoch-Kräfte-Einfügevorgangs zu biegen und zu verformen, wodurch die kritische Radialkraft verringert wird. Noch wichtiger ist, dass diese Unterbrechungen eine inkonsistente Wärmeverteilung während der Plattierung verursachen, was direkt zur unerwünschten ungleichmäßigen Kupferablagerung beiträgt. Alle Press-Fit-Pads müssen eine solide, direkte Verbindung zu Kupferflächen haben. Der Bereich um das Press-Fit-Loch muss so mechanisch stabil wie möglich sein, was bedeutet, dass auf allen Verbindungsschichten feste Kupferüberzüge verwendet werden sollten. Dies bietet eine starre Grundlage für das PTH-Rohr und stellt sicher, dass die Einpresskraft den flexiblen Pin verformt und nicht die Leiterplatte selbst, während gleichzeitig eine gleichmäßigere Stromdichte während der Plattierung gefördert wird.

Verifizierung, nicht Wunschdenken

Qualität in ein Produkt durch Inspektion zu überprüfen, ist unmöglich. Ein zuverlässiger Press-Fit-Prozess basiert auf Kontrolle und Verifizierung, nicht auf visuellen Kontrollen und Hoffnung. Sobald das Design solide ist, muss der Fokus darauf liegen, sicherzustellen, dass der Montageprozess konsequent das entworfene Ergebnis liefert.

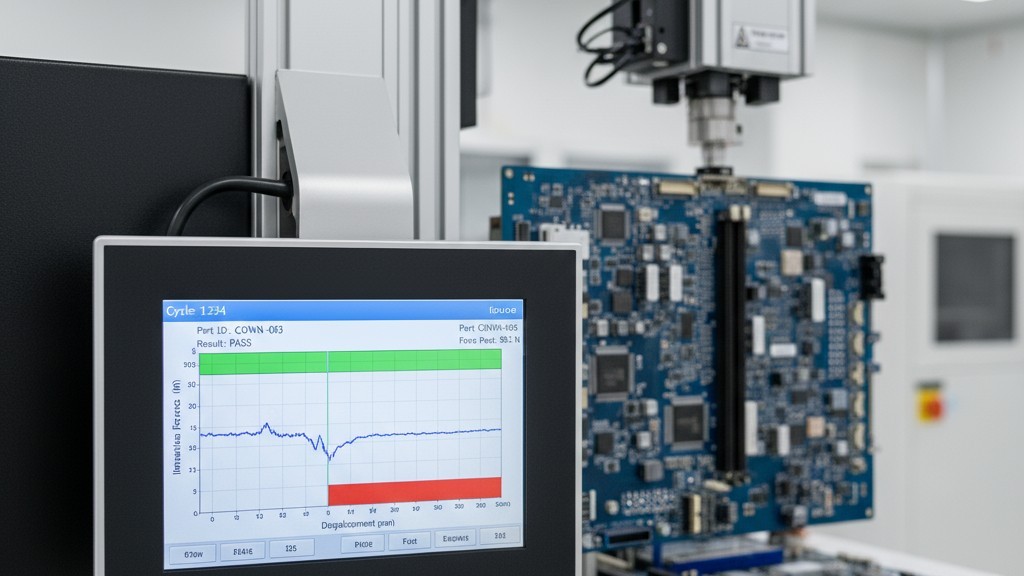

In-Prozess-Kraftüberwachung

Der beste Indikator für eine erfolgreiche Press-Fit-Verbindung ist das Profil der Einpresskraft. Die Pressausrüstung sollte die Kraft überwachen und protokollieren, die erforderlich ist, um jeden Pin zu verschieben. Diese Daten, im Vergleich zu den vom Steckerhersteller angegebenen Grenzwerten, liefern sofortiges Feedback zu Pass/Fail. Ein Pin, der mit zu wenig Kraft sitzt, hat eine lockere Passform und wird versagen. Ein Pin, der mit übermäßiger Kraft erfordert, könnte das PTH-Rohr beschädigen. Diese Daten sind die erste Verteidigungslinie gegen Prozessabweichungen.

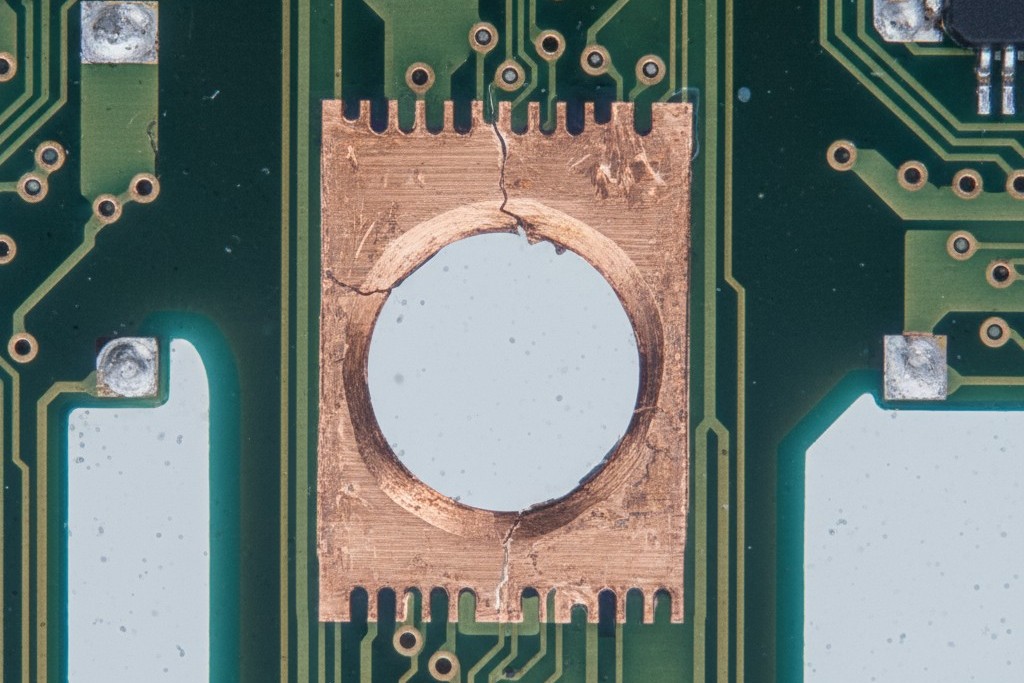

Der ultimative Beweis: Mikro-Querschnittsanalyse

Während der Validierung des Prozesses und bei periodischen Qualitätskontrollen ist es kein Ersatz für zerstörerische Tests. Ein Mikro-Querschnitt einer Press-Fit-Verbindung zeigt die absolute Wahrheit. Es ermöglicht die Visualisierung der Verformung des flexiblen Pins, der Integrität des PTH-Rohrs und der Qualität der Kontaktpunkte. Es ist der endgültige, unwiderlegbare Beweis dafür, dass Ihr Design, Material und Ihre Prozesse zusammen die robuste, gasdichte Verbindung geschaffen haben, die für die langfristige Zuverlässigkeit erforderlich ist.

Von Spezifikation zur Realität: Partnerschaft mit Ihrem Hersteller

Die für ein wirklich zuverlässiges Press-Fit-System erforderlichen Spezifikationen sind anspruchsvoll und erfordern einen Leiterplattenhersteller mit fortschrittlichen Fähigkeiten und einem tiefen Verständnis des Prozesses. Ein einfaches Senden einer Zeichnung mit engen Bohrungstoleranzen an den günstigsten Anbieter ist ein Rezept für Katastrophen.

Erfolg erfordert eine Partnerschaft. Es geht darum, nicht nur die Spezifikationen, sondern auch die Absicht hinter ihnen. Es bedeutet, Gespräche über Galvanikprozesse zu führen, die Fähigkeit, die Gleichmäßigkeit bei Hoch-Aspekt-Verhältnissen in Löchern zu kontrollieren, und Methoden zur Verifizierung. Ein kompetenter Partner wird diese technische Auseinandersetzung begrüßen; ein weniger fähiger wird sich wehren. Deshalb bestehen wir darauf, diese kritische Schnittstelle im Auftrag unserer Kunden zu verwalten — um sicherzustellen, dass der Hersteller die Bedeutung versteht und die Prozesskontrollen hat, um ein Board zu liefern, das den mechanischen, nicht nur den dimensionalen Anforderungen entspricht. Die Zuverlässigkeit Ihres Backplanes hängt davon ab.