Sie haben den Bericht gesehen. Die Produktionsliniendaten zeigen durchgehend grün. Jede einzelne Einfügekraftkurve lag innerhalb der Spezifikation. Die Halteprüfungen am Ende der Linie erforderten die standardmäßigen 30 Newton, um den Stift zu lösen. Der Qualitätsmanager hat abgenommen, die Paletten wurden verpackt und der Container verließ den Dock. Doch drei Monate später häufen sich die Rückläufe aus dem Feld. Kunden berichten von intermittierendem Stromausfall, Sensor-Resets oder Steckverbindern, die sich physisch aus der Leiterplatte gelöst haben.

Dies ist der „Geister“-Fehler der Verbindungstechnik. Es ist frustrierend, denn zum Zeitpunkt der Montage war das Produkt perfekt. Das Datenblatt sagte, der Stift passt in das Loch. Die Einfügemaschine bestätigte, dass die Kraft nominal war. Aber die Physik hört nicht auf, wenn die Box zugeklebt ist. Wenn Sie sich auf Validierungen bei Raumtemperatur verlassen, um das Verhalten eines flexiblen Stifts über fünf Jahre thermischer Zyklen vorherzusagen, testen Sie nicht auf Zuverlässigkeit; Sie testen auf Glück. Der Fehlermechanismus ist nicht das Einsetzen. Es ist der unsichtbare Krieg zwischen dem Stift, dem Kupferzylinder und der unaufhörlichen Ausdehnung und Kontraktion der Materialien während Transport und Betrieb.

Die Physik des Loslassens

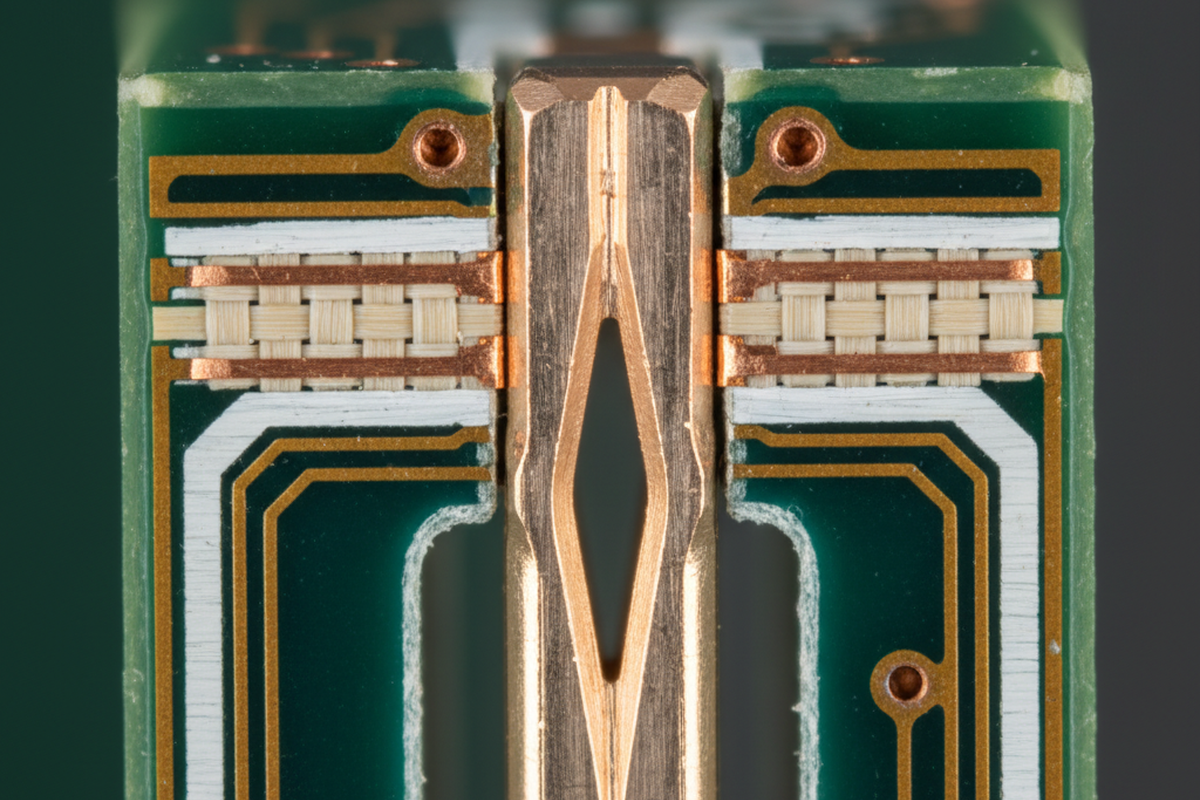

Um zu verstehen, warum ein Stift herausfällt, vergessen Sie Reibung. Denken Sie an gespeicherte Energie. Eine Pressverbindung funktioniert, weil Sie eine flexible Feder (den Stift) in einen starren Zylinder (das vergoldete Durchgangsloch) gezwungen haben. Der Stift wird zusammengedrückt und speichert potenzielle Energie. Diese Energie drückt gegen die Kupferwände und erzeugt die „Normalkraft“, die Reibung und eine gasdichte elektrische Verbindung erzeugt. Am ersten Tag ist diese Kraft am höchsten. Das Metall ist federnd, das Kupfer frisch und der Halt fest.

Aber Metall ist kein statischer Feststoff; es fließt. Im Laufe der Zeit, unter hoher Belastung und Temperatur, beginnt sich die atomare Struktur des Kupferstifts und der Leiterplattenbeschichtung neu anzuordnen, um die innere Spannung abzubauen. Dies ist Spannungsrelaxation. Betrachten Sie eine Lieferung von Industriecontrollern, die per Seefracht von einem feuchten Sommer in Taiwan in ein Lager in Dubai geschickt wird. In diesem Versandcontainer können die Temperaturen leicht zwischen 20 °C nachts und 60 °C oder mehr tagsüber schwanken. Vier Wochen lang backt dieser Stecker.

Bei 60 °C beschleunigt sich der Relaxationsprozess. Die Kupferlegierung des Stifts (besonders wenn es sich um eine niedrigere Qualität wie Messing statt um Hochleistungs-Phosphorbronze oder Berylliumkupfer handelt) beginnt nachzugeben. Sie „vergisst“ effektiv ihre ursprüngliche Form und entspannt sich in die komprimierte. Wenn das Gerät schließlich abkühlt, springt der Stift nicht mit derselben Kraft zurück. Die Normalkraft – das Einzige, was den Stecker gegen Vibrationen hält – ist gesunken. Sie hatten vielleicht mit 40 Newton Haltekraft begonnen, aber nach einem Monat im „Versandcontainer-Ofen“ sind es vielleicht nur noch 15 Newton. Die Reibung ist weg, und beim ersten Herunterfallen der Palette zieht die Trägheit des schweren Kabelbaums den Stecker heraus.

Nicht jede Bewegung ist jedoch ein Fehler. Sie könnten das Kunststoffgehäuse wackeln und eine leichte „Kippbewegung“ spüren. Das löst oft Panik in der Qualitätssicherung aus, aber das Gehäuse ist nicht der Haltemechanismus; die Stift-Loch-Schnittstelle ist es. Das Kunststoffgehäuse schwimmt; die Stifte müssen verankert sein. Wenn sich diese Kippbewegung jedoch auf die Stifte selbst im vergoldeten Durchgangsloch überträgt, wird die gasdichte Verbindung unterbrochen. Oxidation beginnt sofort, der Widerstand steigt und die intermittierenden Fehler beginnen.

Der Kalte Krieg: CTE-Unstimmigkeit

Wenn Wärme die Feder entspannt, bricht Kälte die Verriegelung. Der zweite unsichtbare Feind ist der Wärmeausdehnungskoeffizient (CTE). Jedes Material dehnt sich unterschiedlich stark aus und zieht sich unterschiedlich stark zusammen. Das FR4-Glasfaser-Material Ihrer Leiterplatte hat einen CTE von etwa 14-17 ppm/°C in der Z-Achse. Das PBT- oder Nylon-Kunststoffgehäuse des Steckers hat einen CTE, der drei- bis viermal höher sein kann.

Stellen Sie sich ein Armaturenbrett in einem Fahrzeug vor, das im skandinavischen Winter draußen geparkt ist. Die Temperatur fällt auf -30 °C. Das Kunststoffgehäuse des Steckers will sich stark zusammenziehen. Die Leiterplatte will sich auch zusammenziehen, aber viel weniger. Das Kunststoffgehäuse zieht an den Stiften. Da die Stifte in der Platine verankert sind, entsteht eine enorme Scherbelastung. Das Gehäuse versucht buchstäblich, die Stifte seitlich herauszureißen oder aus den Löchern zu ziehen.

In einem gut konstruierten System absorbiert die flexible Zone des Stifts diese Belastung. Er biegt sich. Aber wenn der Stift zu steif ist oder die Haltekraft bereits durch Spannungsrelaxation geschwächt wurde, gewinnt das Gehäuse. Es zieht die Stifte aus den Löchern. Deshalb sieht man bei Rückläufern oft Stecker, die „schief“ aussehen. Sie haben nicht so angefangen. Sie wurden mit jedem thermischen Zyklus des Motors, beim Aufwärmen und Abkühlen, millimeterweise herausgedrückt.

Die unsichtbare Variable: Das Loch

Ingenieure sind besessen vom Pin. Sie diskutieren über die Legierung – C7025 vs. C5191 – und die Geometrie des „Auges der Nadel“. Aber sie prüfen selten das Loch genau. In vielen Fällen ist der Pin in Ordnung, aber die Platine war von Anfang an zum Scheitern verurteilt.

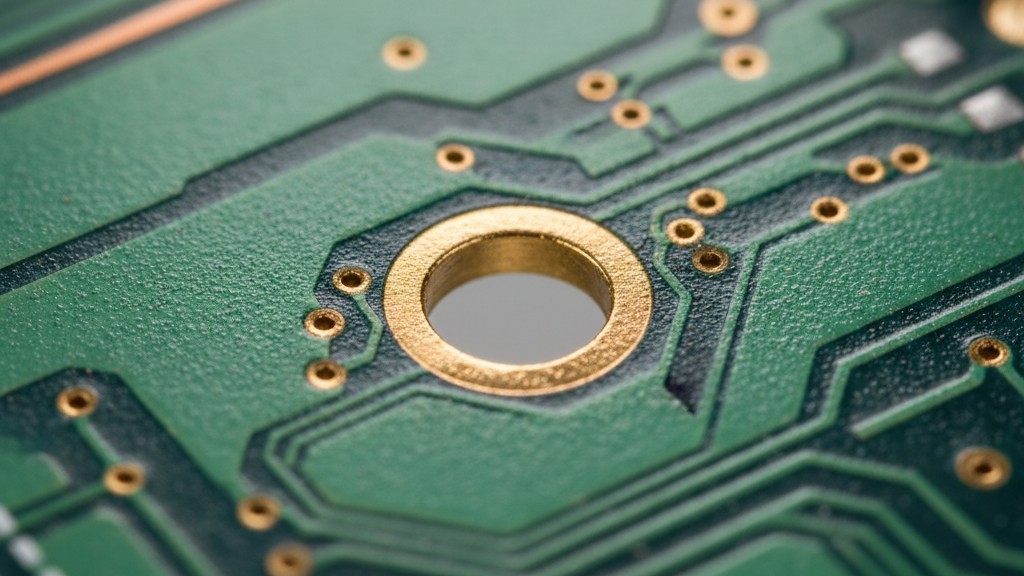

Die Spezifikation für ein Press-Fit-Loch ist unglaublich eng – Toleranzen von +/- 0,05 mm auf die fertige Lochgröße. Aber wichtiger als der Durchmesser ist die Beschichtungsintegrität. Eine Standard-IPC-6012 Klasse-2-Platine verlangt möglicherweise durchschnittlich 20 Mikrometer Kupfer im Barrel. Aber die Beschichtung ist nie gleichmäßig. Am „Knick“ des Lochs – der Ecke, wo das Barrel auf die Oberfläche trifft – kann die Beschichtung aufgrund der Stromdichteverteilung während der Herstellung dünner sein.

Wenn ein Leiterplattenhersteller das Beschichtungsbad zu schnell durchlaufen lässt, um Geld zu sparen, entsteht ein „Hundeknochen“-Effekt, bei dem das Kupfer an den Enden dick und in der Mitte dünn ist, oder sprödes Kupfer, das unter Belastung reißt. Wenn Sie einen Press-Fit-Pin in ein Loch mit spröder oder dünner Beschichtung drücken, wird der flexible Abschnitt nicht nur komprimiert; er reißt das Kupfer von der Glasfaserwand ab. Sie haben die mechanische Integrität der Verankerung zerstört, bevor die Einheit die Fabrik überhaupt verlässt. Der Pin fühlt sich anfangs fest an, weil er in das Glasgewebe eingekeilt ist, aber Glas fließt unter Druck (Kriechen) viel schneller als Metall. Geben Sie ihm ein paar Wochen Vibration, und dieser Pin wird locker klappern.

Falsche Lösungen und gefährliche Pflaster

Wenn die Produktion feststellt, dass eine Charge von Steckverbindern locker ist, ist der Instinkt, es schnell zu beheben. Die häufigste – und gefährlichste – Frage ist: „Können wir diese Press-Fit-Pins einfach durch Wellenlöten fixieren?“

Dies ist das „Lötpflaster“ und macht die Sache normalerweise schlimmer. Press-Fit-Pins sind Präzisionsfedern. Sie verlassen sich auf den Härtegrad des Metalls, um die gespeicherte Energie aufrechtzuerhalten, die wir besprochen haben. Wenn Sie diese Feder der Hitze eines Wellenlötbads (260°C+) aussetzen, glühen Sie das Metall aus. Sie machen die Feder weich. Sie bekommen vielleicht einen Lötgrat an der Unterseite, aber Sie haben die innere Spannung zerstört, die die gasdichte Abdichtung im Barrel erzeugt. Außerdem kann der Flussmittelrückstand aus dem Lötprozess in den Kontaktbereich aufsteigen und später Korrosion verursachen. Es sei denn, der Pin ist speziell als „Hybrid“ ausgelegt (was selten ist), halten Sie die Lötwelle fern davon.

Der zweite häufige Verzweiflungsschritt ist Nacharbeit. „Der Bediener hat ihn nicht vollständig eingesetzt. Können wir ihn herausdrücken und einen neuen einsetzen?“ Die Antwort ist fast immer nein. Eine Press-Fit-Verbindung ist ein einmaliges metallurgisches Ereignis. Das erste Einsetzen verformt das Kupfer im Loch plastisch. Es härtet das Barrel aus. Wenn Sie einen neuen Pin in dasselbe Loch drücken, ist die Haltekraft 40-50% niedriger als beim ersten Mal. Das Kupfer hat keinen „Spielraum“ mehr; es wird reißen oder nicht greifen. Es sei denn, Sie haben Zugang zu übergroßen „Reparaturpins“ (die logistische Albträume beim Lagern sind), bedeutet ein missglücktes Einsetzen normalerweise, die Platine zu entsorgen.

Validierung, die tatsächlich Fehler vorhersagt

Sie können sich nicht auf das Datenblatt verlassen, um Sie zu retten. Die Haltekraft-Spezifikationen des Anbieters basieren auf perfekten Löchern, die im Labor gebohrt wurden, nicht auf den massenproduzierten Platinen, die Sie tatsächlich kaufen.

Um diese Ausfälle im Feld zu verhindern, müssen Sie das System validieren, nicht nur die Komponente. Das bedeutet, Ihren spezifischen Steckverbinder und Ihre spezifische Leiterplatte (von Ihrem tatsächlichen Leiterplattenhersteller, nicht von einer Prototypenwerkstatt) thermischen Schocks und Vibrationen auszusetzen. Führen Sie die Baugruppe von -40°C bis 105°C (oder was auch immer Ihr Betriebsbereich ist) für 500 oder 1000 Zyklen durch. Dann, und nur dann, messen Sie die Haltekraft.

Wenn sich der Pin mit weniger Kraft herausziehen lässt als das Gewicht des daran befestigten Kabelbaums, haben Sie ein Problem. Es spielt keine Rolle, ob es auf der Produktionslinie 50 Newton zum Herausziehen brauchte. Wenn es nach einem Monat thermischer Zyklen 2 Newton zum Herausziehen braucht, ist Ihr Produkt eine tickende Zeitbombe. Die Physik ist unbesiegt; setzen Sie nicht Ihren Ruf dagegen.