Jede Leiterplatte beginnt ihr Leben als ein standardisiertes Laminatblatt, gewöhnlich kupferkaschiertes FR4. Das ist die einzige grundlegende Wahrheit im Herstellungsprozess, die die Physik nicht erlaubt, zu verhandeln.

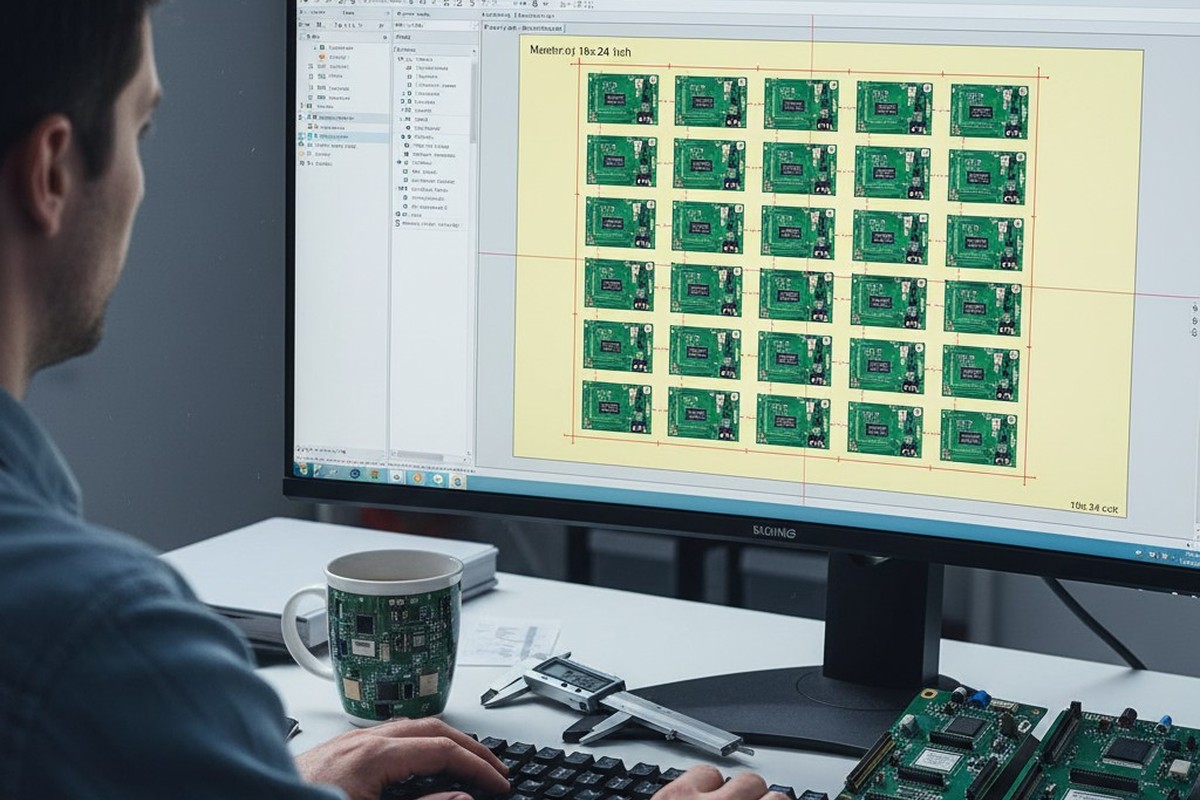

Wenn eine Design-Datei in der Fertigung ankommt, versuchen die CAM-Ingenieure zuerst, deine willkürlichen Maße auf diese feste Leinwand anzupassen. Wenn deine Platine 100mm mal 100mm ist, könnten sie zwölf Einheiten auf ein Blatt passen. Wenn du sie auf 98mm mal 98mm gestaltet hast, könnten sechzehn passen. Diese eine Entscheidung – oft willkürlich von einem Designer getroffen, der in eine leere CAD-Leere starrt, anstatt auf eine Fabrikhalle – hat die Stückkosten um dreißig Prozent erhöht.

Du zahlst für die Luft. In der Industrie nennen wir es 'Schnittabfall' oder 'Webabfall', aber funktional ist es Geld, für das du bezahlt hast, das die Fertigung anschließend an einen Entsorgungsdienst übergeben muss. Das Preismodell für Leiterplatten ist nicht linear basierend auf der Fläche des finalen Boards; es ist eine Stufenfunktion, basierend darauf, wie viele Einheiten den Schnitt vom Mutterblatt überleben. Das teuerste Material in deinem Produkt ist oft das, was in den Müll hinter der Fräsmaschine wandert.

Die fundamentale Konstante

Das Universum der Elektronikfertigung dreht sich um das Laminatblatt von 18 Zoll mal 24 Zoll. Während größere Formate wie 21×24 existieren und enorme Volumenaufträge (denk an 500k Einheiten) möglicherweise eine kundenspezifische Webgröße vom Lieferanten rechtfertigen, ist das 18×24 Blatt die harte Obergrenze für die überwiegende Mehrheit der Produktion.

Aber du darfst nicht das gesamte nutzen. Hier zerstört die Verwirrung um den Begriff 'Arbeitsbereich' die Gewinnmargen. Ein Designer geht oft davon aus, er habe 18 Zoll Breite zum Spielen. Das stimmt nicht. Die Fertigungstechnik muss die Kanten des Blechs greifen, um es in Beschichtungsbäder einzutauchen und durch Ätzlinien zu transportieren.

Diese 'Handling-Margen' verbrauchen in der Regel eine volle Zoll des Umfangs: einen halben Zoll an allen vier Seiten. Dadurch schrumpft dein nutzbarer Bereich von 18×24 auf einen Arbeitsbereich von 16×22. Wenn dein Plattendesign 16,5 Zoll Breite erfordert, hast du die Fertigung gezwungen, das Array zu drehen oder auf eine kleinere, weniger effiziente Standardgröße zu wechseln, was den Abfallprozentsatz sofort ansteigen lässt.

Es ist entscheidend, hier zwischen 'Prototypenmodus' und 'Produktionsmodus' zu unterscheiden. Ein Prototyp-Laden könnte dir einen 'Festpreis' für einige Platinen anbieten und die Abfallkosten selbst tragen, um dein Geschäft zu gewinnen. Sie subventionieren deine Ineffizienz. Wenn du auf Produktionsvolumina von 10.000 oder 50.000 Einheiten wechselst, verschwindet diese Subvention. Dir wird für jeden Quadratmillimeter des Mutterblatts in Rechnung gestellt, egal ob er genutzt wird oder nicht.

Die unsichtbare Steuer der Werkzeugkosten

Sobald du die Grenzen des Blattes akzeptierst, musst du den Raum zwischen den Platinen berücksichtigen. In einem CAD-Tool ist es einfach, zwei PCBs null Millimeter auseinander zu platzieren. In der physischen Welt haben Schneidwerkzeuge Masse und Breite.

Wenn du dich entscheidest, deine Platinen aus dem Panel herauszuleiten — sie physisch freizuschneiden — musst du Platz für den Fräserbit lassen. Die Standardbit-Breite in den meisten Shenzhen- oder inländischen Fertigungen beträgt ungefähr 2,4mm (etwa 100 Mil). Wir nennen dies den 'Kerf', den Zerstörungspfad, den das Werkzeug beim Reisen auskratzt.

Wenn Sie ein 10×10-Array kleiner Sensorplatinen haben und auf Routing angewiesen sind, führen Sie zehn vertikale und zehn horizontale Kanäle mit 2,4 mm Leerraum ein. Über ein Panel hinweg summiert sich dies auf Zentimeter verlorenen Laminats – Raum, der zwei oder drei weitere umsatzgenerierende Einheiten beherbergen könnte. Depanelisierung ist nicht nur eine mechanische Einschränkung; sie ist ein finanzieller Hebel.

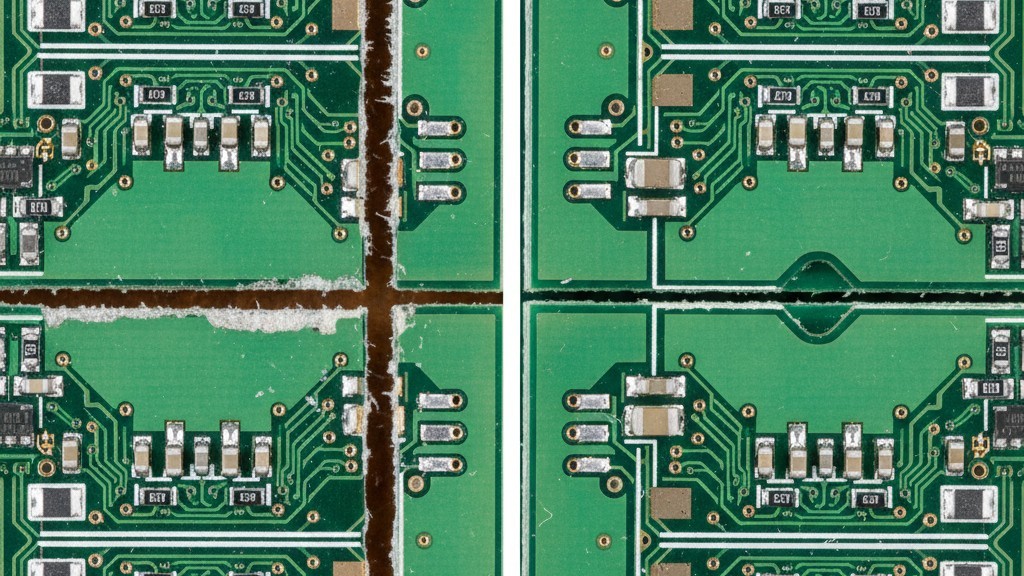

Die Alternative ist V-Fräsung. Dieser Prozess schneidet eine Nut in die Ober- und Unterseite der Platine, wobei ein dünner Materialwebband verbleibt, um sie bis zum Abschluss der Montage an Ort und Stelle zu halten. Wichtig ist, dass für V-Fräsungen im Wesentlichen kein Abstand zwischen den Platinen erforderlich ist. Sie können sie direkt aneinander anstoßen.

Allerdings ist V-Fräsung ein grobes Werkzeug. Es kann nur gerade Linien über die gesamte Länge der Platine schneiden; es kann nicht halbfertig stoppen. Wenn Ihre Platine hängende Anschlüsse, komplexe Kurven oder Komponenten über die Kante hinausragen hat, ist V-Fräsung physisch unmöglich. Sie sind gezwungen, zum Router zurückzukehren, und Sie müssen die 2,4 mm Steuer aufbringen.

Vergessen Sie nicht die Schienen. Die Montagefirma – die Leute, die die Chips auf die Platine setzen – benötigt `Abfall-Schienen` am Rand des Panels, um es durch die SMT-Linie zu transportieren. Diese Schienen sind in der Regel 0,5 Zoll (12,7 mm) breit. Sie enthalten die Fiduzien (optische Targets für die Pick-and-Place-Kameras) und Werkzeugebohrungen. Sie bezahlen für dieses Laminat, aber es wird niemals Teil eines verkauften Produkts. Es ist ein notwendiges strukturelles Übel.

Die Mathematik des Millimeters

Betrachten Sie ein allgemeines Szenario, das jeden Tag in Angebotsabteilungen abläuft. Stellen Sie sich vor, ein Kunde fordert eine Platine für ein Consumer-IoT-Gerät an. Der Maschinenbauer, der ein bestimmtes Gehäusedesign priorisiert, fixiert die Maße der Platine auf 98 mm mal 98 mm.

Die Fertigung erhält die Dateien. Sie wenden die Handling-Margen auf das standardmäßige 18×24-Blatt an. Sie berücksichtigen die 10 mm Abfall-Schienen für die Montage. Sie fassen den 2,4 mm Router-Abstand zusammen, weil die Platine abgerundete Ecken hat (eine ästhetische Entscheidung).

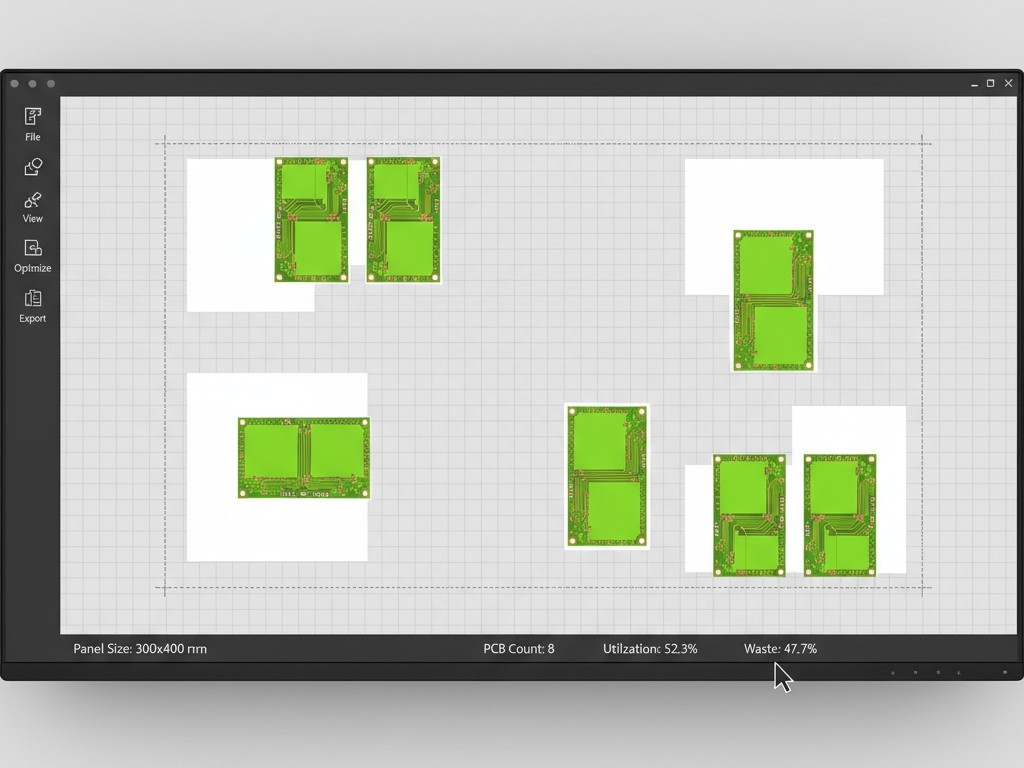

Das Ergebnis? Die Fertigung kann genau sechs Platinen auf einem Arbeits-Panel unterbringen. Die Auslastung ist schlecht – vielleicht 55%. Der Rest ist Abfall.

Schauen Sie sich jetzt die Geometrie an. Wenn diese Platine stattdessen 96 mm statt 98 mm wäre – eine Reduktion um nur 2 mm – könnte der CAM-Ingenieur die Anordnung drehen. Plötzlich verschiebt sich die Mathematik. Sie können die Platinen anders anordnen. Sie können auf demselben Panel acht Platinen unterbringen.

Das ist eine Steigerung der Ausbeute um 33% bei genau demselben Rohmaterial. Die Kosten für das Laminat, Kupfer, Lötmaske und Maschinennutzung werden effektiv durch acht anstatt sechs geteilt. Diese 2 mm Reduktion senkt den Stückpreis ungefähr um $0,40. Bei einer Produktion von 100.000 Einheiten sind das $40.000 reiner Gewinn, versteckt in einem 2 mm breiten Stück FR4.

Aus diesem Grund sollten Sie vor dem Einfrieren der mechanischen Vorgaben die `Geometrie-Prüfung` durchführen. Nehmen Sie den Standard-Arbeitsbereich (16×22) und teilen Sie ihn durch Ihre Platinenmaße + Abstand. Wenn das Ergebnis eine unübersichtliche Fraktion ist (z.B. 4,2 Platinen pro Reihe), befinden Sie sich im Gefahrenzone. Sie wollen ganze Zahlen. Sie möchten genau 5,0 oder 6,0 Platinen unterbringen.

Hier gibt es oft Gegenwind wegen der Ästhetik. Designer lieben nicht rechteckige Formen: Kreise, L-Formen, komplexe Konturen. Aus Sicht der Fertigung sind diese die Feinde der Nutzung. Eine L-förmige Platine schafft einen negativen Raum, der oft nicht gefüllt werden kann, selbst mit aggressivem Nesting (jede zweite Platine um 180 Grad drehen). Wenn diese ungewöhnliche Form nicht absolut notwendig für die Funktion des Produkts ist, runden Sie sie ab. Das Werkzeugverschleiß und der Abfall sind Kosten, die keinen Mehrwert für den Endbenutzer bieten.

Strukturelle Integrität & Die Montagefalle

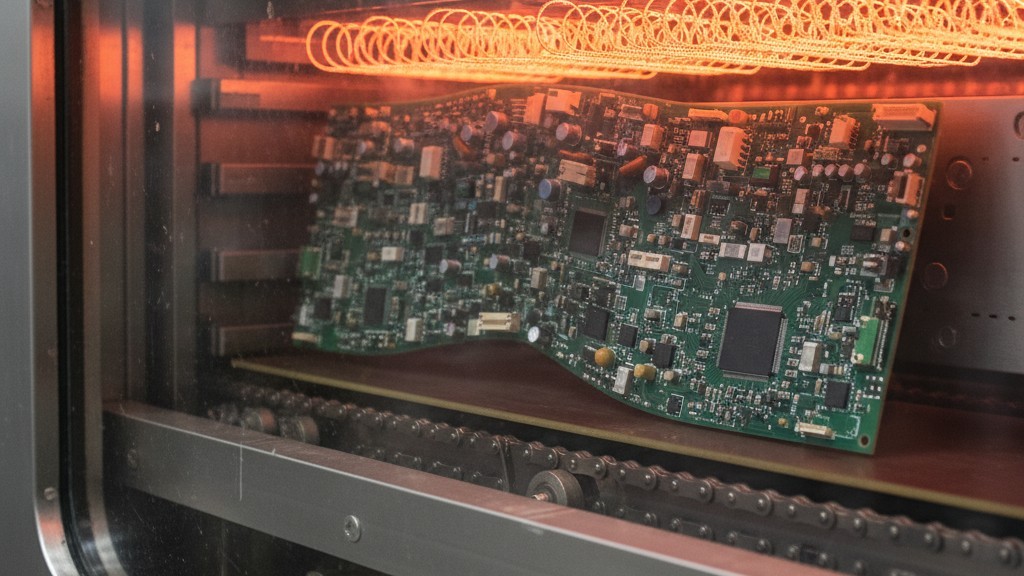

Die Optimierung für reine Dichte hat einen Bruchpunkt, buchstäblich. Ein Panel, das zu eng gepackt ist, mit zu viel entferntem Material, verliert seine strukturelle Integrität.

Während des Montageprozesses bewegt sich das Panel auf einem Förderband durch einen Reflow-Ofen, bei dem die Temperaturen 250°C erreichen. Bei dieser Hitze wird das FR4-Material weich. Wenn Sie „Mouse-Bites“ (Abbruchschnitte) haben, die zu schwach sind, oder wenn Sie zu viel unterstützendes Material wegfräsen, um eine zusätzliche Platine einzupassen, wird das Panel durchhängen.

Im schlimmsten Fall bricht das Panel im Ofen. Dies ist ein katastrophaler Fehler. Sie verlieren die Leiterplatten, die teuren Komponenten, die darauf montiert sind, und möglicherweise beschädigen Sie die Montagemaschine. Es ist eine klassische „Pfennigfuchserei, Pfundslosigkeit“-Situation. Sie haben 5% bei der Laminatnutzung gespart, aber Ihre Montageausbeute um 10% reduziert, weil verzogene oder gebrochene Panels.

Es gibt auch die Frage der „X-Ausfälle“. Bei der Massenproduktion ist es statistisch wahrscheinlich, dass einige Stellen auf einer großen Laminatseite Defekte aufweisen (Ätzfehler, Schmutz). Wenn Sie verlangen, dass jedes einzelne an Sie gelieferte Panel 100% gute Leiterplatten haben muss, muss die Fabrik ganze Panels wegwerfen, nur weil eine Einheit von zwölf fehlschlägt. Das treibt Ihre Kosten massiv in die Höhe.

Wenn Sie „X-Ausfälle“ zulassen—die defekte Leiterplatte mit einem schwarzen Marker markieren, aber den Rest des Panels versenden—ermöglichen Sie der Fabrik, die guten Einheiten zu sparen. Die meisten Auftragsfertiger können mit X-Ausfällen umgehen; ihre Maschinen überspringen einfach die defekte Stelle. Bestätigen Sie dies bei Ihrem Montagebetrieb, aber verbieten Sie X-Ausfälle niemals, es sei denn, Sie genießen es, Geld zu verbrennen.

Die Endkontrolle

Die teuerste Zeit, um sich über die Panelisierung zu informieren, ist nach Abschluss des Designs. Die günstigste Zeit ist während der Konzeptphase. Bevor Sie eine Abmessung festlegen, rufen Sie bei der Fertigungsfirma an. Fragen Sie nach ihrer „Standard-Arbeits-Panelegröße“ und ihrer bevorzugten Abstandregeln. Verlassen Sie sich nicht auf die Standardwerte Ihrer CAD-Software, und gehen Sie auf keinen Fall davon aus, dass die Spezifikationen des Prototyp-Labors für die Produktionslinie gelten.

Nehmen Sie Ihre vorgeschlagenen Maße, addieren Sie den 2,4 mm großen Frästischabstand (oder 0 mm bei V-Schnitt), fügen Sie die Randschienen hinzu und schauen Sie, wie viele in 16×22 passen. Wenn die Antwort viel leeren Raum beinhaltet, ändern Sie die Abmessung. Die Physik passt sich nicht an Ihr Design an; Ihr Design muss sich an die Physik des Blattes anpassen.