Der Drang, alles zu verfolgen, ist stark. Wenn Regulierungsbehörden Rückverfolgbarkeit fordern und Prüfer Aufzeichnungen unter die Lupe nehmen, erscheint die sicherste Lösung darin, jeden Datenpunkt zu erfassen, jeden Barcode zu scannen und jede Komponente mit jeder Seriennummer zu verknüpfen. Dieser Instinkt ist teuer. Er ist in vielen Fällen auch eine Fehlinvestition an Ressourcen, die den Eindruck von Kontrolle erweckt, ohne proportional das Risiko zu minimieren.

Los-Rückverfolgbarkeit besteht aus einem Grund: um gezielte Maßnahmen während einer Fehlersuche oder Rückrufaktions zu ermöglichen. Es ist ein Mechanismus, um betroffene Einheiten zu isolieren und die Exposition zu begrenzen, nicht eine umfassende Versicherung gegen alle Fehler. Der Unterschied ist entscheidend, weil die Kosten der Rückverfolgbarkeit mit ihrer Tiefe steigen. Vollständige Serien-Genealogie für jeden Widerstand und Kondensator an einem Hochvolumen-Disposable-Gerät kann den Datenverarbeitungsaufwand verdoppeln und Engpässe bei jedem Montageschritt einführen. Diese Kosten müssen durch eine entsprechende Risikoreduktion gerechtfertigt sein, nicht durch das theoretische Sicherheitsgefühl, mehr Daten zu haben.

Die Herausforderung besteht also in der Kalibrierung. Zu wenig Rückverfolgbarkeit macht Hersteller anfällig für umfassende, teure Rückrufe, wenn eine einzelne fehlerhafte Charge chirurgisch isoliert werden könnte. Zu viel Rückverfolgbarkeit verlangsamt den Durchsatz, übersättigt Qualitätsteams mit Datenrauschen und schafft Prüfpflichten, wenn das System zwangsläufig Lücken unter Produktionsdruck entwickelt. Die Antwort ist kein universaler Standard, sondern ein risikobasierter Rahmen, der die Tiefe der Rückverfolgbarkeit an die Konsequenzen eines Ausfalls anpasst – ein System, das verteidigbar ist, nicht nur erschöpfend.

Was die Los-Überwachung tatsächlich erreicht

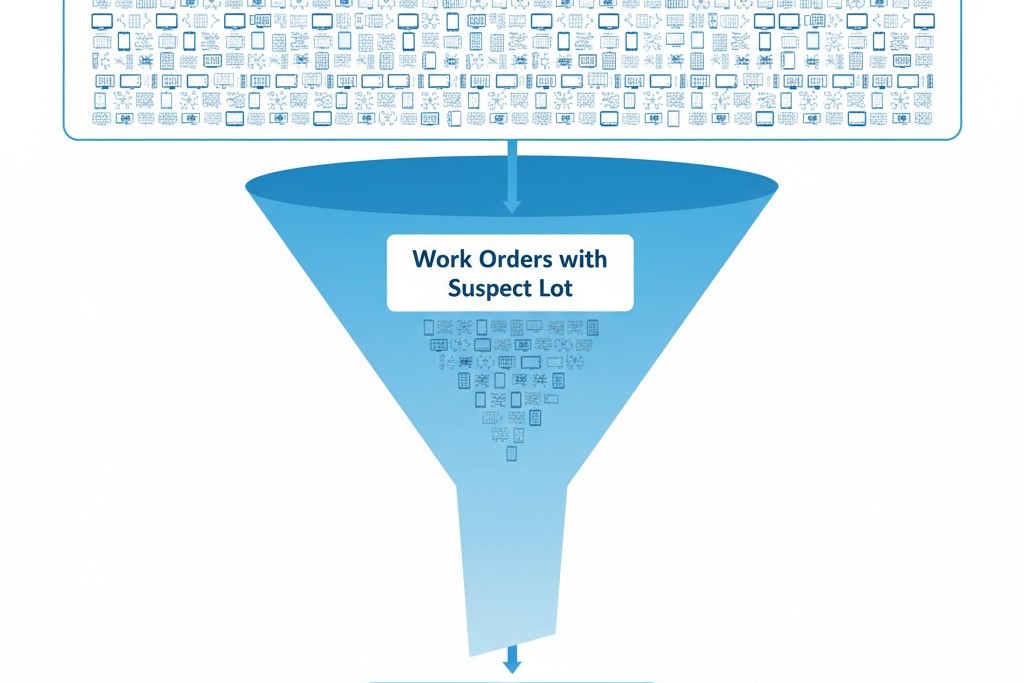

Im Kern ist Rückverfolgbarkeit die Infrastruktur für Rückrufe. Ihre primäre Funktion ist es, bei Entdeckung eines Fehlers eine einzige Frage zu beantworten: Welche Fertiggeräte enthalten die verdächtige Komponentencharg, und wo befinden sich diese Geräte jetzt? Die Geschwindigkeit und Genauigkeit dieser Antwort bestimmen den Umfang des Rückrufs, die Kosten der Korrekturmaßnahme und die Haftung des Herstellers. Ein robustes Rückverfolgungssystem kann einen potenziellen Rückruf von Zehntausenden auf Hunderte eingrenzen. Ein schwaches System erzwingt einen breit angelegten Rückruf, weil die Daten, die zur Isolierung des Problems erforderlich sind, einfach nicht vorhanden sind oder nicht schnell abgerufen werden können.

Der Mechanismus ist einfach. Komponenten kommen mit Lieferantencodes. Baugruppen werden in Produktionsläufen hergestellt, oft gruppiert nach Arbeitsaufträgen. Fertiggeräte erhalten eindeutige Seriennummern. Rückverfolgbarkeit ist die Verbindung zwischen diesen Kennzeichen. Chargen-Rückverfolgbarkeit verbindet eine Komponentencharg mit einer Charge fertiger Geräte, während Seriennummern-Rückverfolgbarkeit sie mit einzelnen Geräten verbindet. Die Tiefe dieser Verbindung bestimmt die Granularität eines Rückrufs.

Ein häufiges Missverständnis ist, dass mehr Rückverfolgbarkeit mehr Sicherheit bedeutet. Das ist falsch. Sicherheit ist eine Funktion von Designrobustheit, Prozesskontrollen und Inspektionsrigor. Rückverfolgbarkeit verhindert keine Fehler; sie ermöglicht schnellere, gezieltere Reaktionen bei Fehlern. Zum Beispiel kann ein Fehler an einer Komponente, der eine Ladung eines Lieferanten betrifft und in 50 Arbeitsaufträgen mit jeweils 200 Geräten verwendet wird, eine potenzielle Exposition von 10.000 Einheiten schaffen. Wenn die Rückverfolgbarkeit Chargen zu Arbeitsaufträgen verknüpft, kann der Rückruf nur die spezifischen Arbeitsaufträge betreffen, die die fehlerhafte Charge konsumierten, und so den Rückruf auf 2.000 Einheiten reduzieren. Wenn Rückverfolgbarkeit nur auf Jahresbasis existiert, sind alle 10.000 Einheiten gefährdet. Das Gesetz der abnehmenden Rendite gilt: Jede zusätzliche Schicht der Rückverfolgbarkeit liefert weniger inkrementelle Präzision, während sie lineare oder exponentielle Datenverarbeitungskosten verursacht.

Die drei Tiefen der Rückverfolgbarkeit von Komponenten

Rückverfolgbarkeit ist keine binäre Entscheidung. Es gibt drei operationell unterschiedliche Tiefen, jede definiert durch die Granularität der Verbindung zwischen Komponente und Gerät. Die Wahl zwischen ihnen bestimmt die Systemkomplexität, den Einfluss auf den Durchsatz und den praktischen Umfang der Rückrufmaßnahmen.

Chargenbasierte Verfolgung für gekaufte Baugruppen

Der Basiseinsatz ist die chargenbasierte Verfolgung, die dokumentiert, welche Lieferantencodes empfangen wurden und in welchem Zeitraum sie in der Produktion verbraucht wurden. Die Verknüpfung ist zeitlich und probabilistisch, nicht deterministisch. Wird eine fehlerhafte Charge erkannt, kann der Hersteller ableiten, dass die während des Verbrauchsfensters gefertigten Geräte jene Komponenten enthalten. Der Rückrufbereich ist breit, aber begrenzt. potenziell Der Rückrufbereich ist breit, aber begrenzt.

Datenanforderungen sind minimal. Empfangsprotokolle erfassen eingehende Chargencodes, und Produktionsaufzeichnungen notieren den Zeitraum oder die Arbeitsaufträge, in denen Komponenten ausgegeben wurden. Es erfolgt kein Scannen am Montagepunkt selbst; die Verknüpfung wird retrospektiv durch Querverweis auf Verbrauchs- und Bauaufzeichnungen hergestellt. Dieser Ansatz ist ausreichend, wenn die Kosten eines breiten Rückrufs akzeptabel sind. Es ist üblich bei Commodity-Komponenten in risikoarmen Geräten – Widerstände, Kondensatoren und Standardbefestigungselemente in einem Hochvolumen-Disposable-Diagnostik-Produkt. Ein Fehler wird wahrscheinlich keinen Patienten schaden verursachen, die Komponenten sind kostengünstig, und der Hersteller kann es sich leisten, alle Geräte, die während eines Mehrwochenfensters gebaut wurden, ohne katastrophale finanzielle Auswirkungen zurückzurufen.

Komponent-zu-Gerät-Zuordnung auf Auftragsebene

Ein pragmatischerer Mittelweg verknüpft spezifische Komponenten-Lot-Codes mit bestimmten Produktionschargen, die typischerweise durch Arbeitsaufträge definiert sind. Die Verbindung ist deterministisch auf Chargenebene: Das System protokolliert, welche Komponenten-Lots von welchen Arbeitsaufträgen verbraucht wurden, und welche Geräteseriennummernbereiche zu diesen Arbeitsaufträgen gehören. Falls ein Fehler entdeckt wird, betrifft der Rückruf nur die Geräte, die vom betroffenen Arbeitsauftrag gebaut wurden.

Datenanforderungen sind moderat. Barcode-Scans oder manuelle Aufzeichnungen erfolgen bei Herausgabe der Komponenten an einen Arbeitsauftrag, und das Manufacturing Execution System (MES) oder die Chargendokumentation erfasst die Verbindung zwischen Lot und Arbeitsauftrag. Das Ergebnis ist eine zweistufige Rückverfolgungskette: Komponentengebiet zu Arbeitsauftrag, Arbeitsauftrag zu Seriennummernbereich. Dies ist der Standard für die meisten Hersteller medizinischer Geräte, die Compliance und Effizienz ausbalancieren. Es ermöglicht chirurgische Rückrufe, ohne eine 1:1-Komponentenverfolgung zu erfordern. Die Durchsatzbelastung ist handhabbar, da Scans bei der Zusammenstellung oder Ausgabe erfolgen, nicht bei jedem Montageschritt. Das Risiko wird erheblich reduziert: Ein Rückruf, der 10.000 Einheiten betrifft, könnte sich auf nur 500 nach diesem Modell reduzieren.

Vollständige Serien-Genealogie für jedes Bauteil

Der umfangreichste Ansatz ist die vollständige Serien-Genealogie, die erfasst, welche konkrete Seriennummer oder Lot-Code eines Bauteils in welchem konkreten Gerät installiert wurde. Die Verbindung ist 1:1 für jedes rückverfolgbare Bauteil. Wird ein Defekt festgestellt, kann das System eine Liste der genauen Geräte-Seriennummern mit dem fehlerhaften Teil erstellen, was Geräte- oder Patienten-Rückrufe auf Einzelebene ermöglicht.

Die Datenanforderung ist enorm. Barcode-Scans erfolgen bei jedem Schritt der Montage, bei dem ein rückverfolgbares Bauteil installiert wird, wobei jeder Scan in Echtzeit mit der Seriennummer des Geräts verknüpft wird. Für ein Gerät mit 50 rückverfolgbaren Komponenten und einem Produktionsvolumen von 100.000 Einheiten pro Jahr muss das System jährlich fünf Millionen Aufzeichnungen erfassen und speichern. Diese Tiefe ist nur gerechtfertigt, wenn die Folgen eines Fehlers schwerwiegend sind und patientenbezogene Maßnahmen erforderlich sind. Implantierbare Geräte sind das klassische Beispiel. Ein fehlerhafter Herzschrittmach-Leg oder Spinalimplantat muss auf den einzelnen Patienten rückverfolgbar sein, da die Korrekturmaßnahme eine chirurgische Revision ist. Die Systemkosten sind im Vergleich zu Haftung und ethischer Verantwortung für die Patientensicherheit vernachlässigbar.

Wo die Rückverfolgbarkeits-Tiefe das Risiko wirklich reduziert

Der Entscheidungsrahmen für die Wahl der Rückverfolgbarkeitsstufe sollte auf Risiko basieren, nicht nur auf Compliance. Vorschriften schreiben vor, dass Rückverfolgbarkeit bestehen muss, aber sie legen selten die Tiefe fest. Der Hersteller muss seine Wahl rechtfertigen, indem er die Folgen von Ausfällen, Rückrufkosten und das Potenzial für Patientenschäden bewertet. Das Ziel ist es, die Rückverfolgbarkeitsstufe an die Granularität anzupassen, die für eine proportionale und wirksame Korrekturmaßnahme erforderlich ist.

Implantierbare und lebenswichtige Geräte erfordern eine vollständige Serien-Genealogie für kritische Komponenten. Ein Herzschrittmacher enthält eine Batterie, einen Pulsgenerator, Leitungen und ein hermetisch hermisches Gehäuse. Ein Fehler in einem dieser Teile kann zum Geräteausfall und zum Tod des Patienten führen. Die einzig angemessene Reaktion ist eine patientenbezogene Benachrichtigung, die eine 1:1-Rückverfolgbarkeit von Komponente zum Gerät zum medizinischen Bericht des Patienten erfordert. Hier ist das Rückverfolgungssystem eine Infrastruktur für die Lebenssicherheit, und seine Kosten sind nicht verhandelbar.

Hochvolumige Einwegprodukte mit kurzer Lebensdauer und geringem individuellem Risiko benötigen nur eine Rückverfolgbarkeit auf Chargen- oder Arbeitsauftragsniveau. Für einen Einweg-Blutzuckerteststreifen oder ein Einweg-operationsinstrument kann ein Fehler in der Komponente zu einem Defekt führen, aber der Schaden für den Patienten ist begrenzt. Die Korrekturmaßnahme besteht in einem Produktaustausch, nicht in einem chirurgischen Eingriff. Die geeignete Rückrufgranularität liegt auf Produktionschargenebene: die betroffenen Chargen identifizieren, Händler benachrichtigen und das Produkt aus der Lieferkette entfernen. Die Serien-Genealogie bringt keinen bedeutenden Risikoreduzierungsgewinn, weil der Hersteller nicht und nicht benötigt, zu identifizieren, welcher Patient welchen spezifischen Teststreifen benutzt hat.

Aktive, nicht implantierbare Geräte wie Diagnostiksysteme oder Infusionspumpen befinden sich im mittleren Bereich. Ein Fehler in einer Komponente kann Geräteausfall und indirekten Schaden für den Patienten verursachen, aber der Fehler ist sichtbar, und die Korrekturmaßnahme ist Reparatur oder Austausch. Rückverfolgungsanforderungen hängen vom Fehlerauslösemodus der Komponente ab. Netzteile und Sensoren, die die Genauigkeit des Geräts beeinflussen, benötigen Rückverfolgung auf Arbeitsauftrags- oder Seriennummernebene. Strukturelle Komponenten oder Bedienelemente erfordern möglicherweise nur eine Rückverfolgung auf Chargenebene. Die Unterscheidung basiert auf der Analyse der Fehlerkonsequenzen: Wenn ein Fehler eine unentdeckte Messung oder einen unsicheren Betrieb verursachen kann, ist eine engere Rückverfolgbarkeit gerechtfertigt.

Barcode- und MES-Integration ohne Durchsatzverlust

Der betriebliche Einfluss eines Rückverfolgungssystems wird bestimmt durch die Art und Weise der Datenaufnahme. Schlecht gestaltete Systeme führen an jedem Schritt zu Reibungsverlusten. Gut gestaltete Systeme automatisieren die Erfassung an kritischen Kontrollpunkten, minimieren manuelle Eingriffe und funktionieren auch bei fehlen maschinenlesbarer Codes an Komponenten noch zuverlässig.

Automatisierte Erfassung an kritischen Kontrollpunkten

Die effektivsten Systeme integrieren automatisierte Barcode-Scans in den natürlichen Produktionsablauf. Das Prinzip ist, Daten zu erfassen, wenn ein Bediener bereits mit dem Teil umgeht, anstatt einen dedizierten Scan-Schritt hinzuzufügen. Die wichtigsten Erfassungspunkte sind Komponenten-Kitting und Endmontageprüfungen. Ein Scan während des Kittings stellt die Verbindung zwischen Lot und Arbeitsauftrag für Dutzende von Komponenten gleichzeitig her. Ein Scan bei der letzten Inspektion kann die Seriennummer des Geräts bestätigen und bei Bedarf Scans kritischer Komponenten anfordern, wenn eine Serien-Genealogie erforderlich ist. Dieser Ansatz erreicht die notwendige Tiefe bei minimaler Störung.

Die Datenarchitektur muss schnelle Schreibvorgänge und indexierte Abfragen unterstützen. Jeder Scan generiert eine Datenbanktransaktion, und bei Hochvolumenproduktion muss das System Tausende von Scans pro Stunde verarbeiten, ohne die Linie zu stoppen. Cloud-basierte MES-Plattformen bieten elastisches Skalieren, aber vor Ort verbleibende Systeme sind bei Datenhoheit und Validierung weiterhin üblich. Für Komponenten ohne Lieferanten-Lot-Codes, wie maßgeschneiderte Teile, müssen Hersteller interne Los-Identifikatoren bei der Annahme erstellen. Dies ist ein akzeptabler Kompromiss für nicht-kritische Teile, auch wenn die Rückverfolgung bei der Annahdestelle endet.

Manuelle Systeme für Linien mit geringem Volumen oder Altgeräte

Nicht alle Umgebungen rechtfertigen die Kosten für eine vollständige Automatisierung. Linien mit geringem Volumen und Prototypenprojekte setzen oft auf manuelle Systeme mit Papierbatch-Aufzeichnungen oder Tabellenkalkulationen. Bediener dokumentieren die Chargennummern der Komponenten von Hand oder befestigen Barcode-Etiketten an der Batch-Aufzeichnung, während Teile ausgegeben und installiert werden. Am Ende der Produktion wird die Aufzeichnung gescannt oder übertragen, um eine dauerhafte Rückverfolgbarkeitsdatei zu erstellen.

Dieser Ansatz ist diszipliniert, aber fragil. Das Übertragen von Aufzeichnungen ist langsam und fehleranfällig, was Daten für sofortige Abfragen unzugänglich macht. Eine Test-Rückrufaktion kann Stunden oder Tage manueller Suche durch Aufzeichnungen erfordern, was ein erhebliches Risiko für Audits darstellt. Regulierungsbehörden akzeptieren manuelle Systeme für Produktion mit geringem Volumen, prüfen sie jedoch auf Fehlerquoten und langsame Abruffähigkeit. Eine gängige Übergangsstrategie ist die schrittweise Automatisierung, beginnend mit Kommissionierung und Serialisierung. Dieser hybride Ansatz nutzt automatisierte Scans, um ein Rückverfolgbarkeitssystem aufzubauen, sowie manuelle Eingaben, um Lücken zu schließen und Kosten und Fähigkeiten auszubalancieren.

Was Prüfer tatsächlich überprüfen

Die Prüfer bewerten Rückverfolgbarkeitssysteme in zwei Bereichen: Datenintegrität und Abruffähigkeit. Integrität bedeutet, dass die Aufzeichnungen vollständig, genau und manipulationssicher sind. Fähigkeit bedeutet, dass das System die betroffenen Geräte schnell genug identifizieren kann, um einen echten Rückruf zu unterstützen. Das Audit erfordert keine maximale Tiefe, aber eine konsequente Aufrechterhaltung und nachweisliche Funktionalität des gewählten Detaillierungsgrads.

Die Kernaktivität des Audits ist der Test-Rückruf. Ein Auditor wählt einen Chargencode eines Bauteils und bittet den Hersteller, alle fertiggestellten Geräte mit diesem Los zu identifizieren. Das System muss diese Liste innerhalb von Stunden, nicht Tagen, liefern. Dies ist ein Belastungstest für die Architektur, Datenqualität und betriebliche Einsatzbereitschaft. Ein System, das manuelles Suchen in Papieraufzeichnungen erfordert oder Abfragen durchführt, die bei hoher Belastung abbrechen, wird scheitern.

Gängige Versagensmodi sind vorhersehbar. Unvollständige Verknüpfungen treten auf, wenn Bediener unter Druck Scan-Schritte überspringen. Nicht lesbare Barcodes erzwingen manuelle Eingabe, was die Fehlerquote erhöht. Das ernsthafteste Versagen sind jedoch fehlende Aufzeichnungen – verlorene Batch-Dokumente oder nicht zugängliche Archivdatenbanken. Regulierungsbehörden betrachten dies nicht nur als eine Lücke in der Rückverfolgbarkeit, sondern als einen systemischen Fehler des Qualitätssystems.

Letztlich ist das Audit binär. Entweder kann der Hersteller vollständige Rückverfolgbarkeit für das getestete Los nachweisen, oder nicht. Teilweise Rückverfolgbarkeit gilt als Versagen, weil die Lücke uncontrolled risk darstellt. Die Kosten des Scheiterns sind nicht nur eine regulatorische Feststellung, sondern auch Produktionsverzögerungen und Reputationsschäden durch den Nachweis unzureichender Kontrolle über eine Kernfunktion der Qualität.