Das Geräusch, wenn eine schwere Komponente beim Abwerfen von einer PCB in einem Reflow-Ofen abfällt, ist deutlich hörbar. Es ist kein lauter Knall; es ist ein gedämpfter, mechanischer Schlag Klong Das passiert normalerweise in Zone 6 oder 7, genau dann, wenn das Lot seinen Liquidus-Zustand erreicht hat. Wenn Sie Glück haben, fällt die Komponente harmlos auf den Ofenboden. Wenn Sie Pech haben — und die Gesetze der Wahrscheinlichkeit nahelegen, dass Sie Pech haben werden — landet sie auf dem Fördergitter, blockiert den Antrieb oder entzündet sich beim Kochen in der Peak-Zone für eine Stunde.

Wenn Sie eine doppelseitige Montage durchführen, bitten Sie effektiv die Physik, für drei Minuten die Augen zu verschließen. Die Oberseite ist einfach; die Schwerkraft hilft, die Teile unten zu halten. Aber wenn Sie die Platine für den zweiten Durchlauf umdrehen, wird die Schwerkraft zum Feind. Das Einzige, was Ihre teuren geschirmten Strominduktoren und BGA-Packages an der Platine hält, ist die Oberflächenspannung des flüssigen Lotes. Das ist eine fragile Beziehung. Es funktioniert genau so lange, bis die Masse der Komponente die Benetzungsenergie des flüssigen Metalls übertrifft. Dann entsteht eine Situation, bei der die Linie bricht, und keine Process-Optimierung kann das beheben.

Die Physik der Benetzungsenergie

Um zu verstehen, warum Teile haften bleiben — und wann sie es definitiv nicht mehr tun — schauen Sie sich den Kampf zwischen Masse und Oberflächenspannung an. Wenn das Lot auf der zweiten Seite reflowed, wird es flüssig. Für eine Standard-SAC305-Legierung ist die Oberflächenspannung überraschend hoch, etwa 500 Dynen/cm. Diese Kraft wirkt wie eine mikroskopische Feder, die die Komponente zur Mitte der Lötstelle zieht. Für die überwiegende Mehrheit der Komponenten ist diese Kraft um Größenordnungen stärker als die Schwerkraft. Ein 0201-Kondensator oder ein Standard-SOIC-Gehäuse wird nirgends hingehen. Sie sind so leicht im Vergleich zu ihrer Pad-Fläche, dass sie durch den Ofen umgedreht, seitlich oder heftig vibrierend fahren könnten und würden trotzdem selbst ausrichten.

Diese Sicherheitsmarge verdampft, wenn Komponenten schwerer werden und ihre Anschlussflächen relativ klein bleiben. Ingenieure gehen oft davon aus, dass eine größere Bauform auch eine größere lötsichere Fläche bedeutet. Das stimmt nicht. Ein geschirmter Strominduktor könnte ein massives 12mm x 12mm großes Ferrit- und Kupferstück mit 1,5 Gramm sein, das sich nur an zwei relativ kleinen Pads befestigt. Sie sollten den Cg/Pa-Verhältnis— die Gravitationskraft (Cg) im Vergleich zur Gesamtpadfläche (Pa).

In Prototypenwerkstätten gibt es einen persistenten “Hack”, bei dem Ingenieure vorschlagen, Kapton-Band zu verwenden, um diese Teile an Ort und Stelle zu halten. Für eine Serie von fünf Platinen kommt man damit vielleicht zurecht, vorausgesetzt, das Klebeband hinterlässt keine Rückstände oder Gase, die die Verbindung kontaminieren. Für die Produktion ist es eine Haftung. Das Klebeband versagt, der Kleber kocht und es wird ein manueller Entfernungsschritt notwendig, der das Risiko birgt, das Bauteil vollständig von der Platine zu reißen.

Die Faustregel in der Industrie wird oft mit etwa 30 Gramm pro Quadratzoll lötfähiger Padfläche zitiert. Wenn die Komponentenlast diese Grenze überschreitet, hält die Oberflächenspannung sie nicht gegen die Schwerkraft. Aber das ist eine statische Berechnung. Sie berücksichtigt nicht die Vibration einer abgenutzten Kettenförderung oder die Hochgeschwindigkeits-Luftkonvektion in einem Heller MKIII-Ofen. Wenn Ihre Berechnung sagt, Sie sind bei 90% der Grenze, sind Sie tatsächlich bei 110% des Risikogrenzwerts, sobald die reale Dynamik greift. Wenn die Mathematik an der Grenze ist, fällt das Bauteil.

Design: Die einzige kostenlose Lösung

Der effektivste Weg, schwerer Teile zu verhindern, dass sie von der Unterseite fallen, ist, sie dort erst gar nicht zu platzieren. Es klingt offensichtlich, doch Leiterplattenlayouts kommen häufig mit massiven Anschlüssen, schweren Transformatoren und großen BGAs auf der Sekundärseite in die Produktionshalle, einfach weil "sie passen".

Dies ist oft ein Versagen bei der Visualisierung. Im CAD-Werkzeug ist die Platine ein flaches, abstraktes Logikpuzzle. In der Fabrik ist sie ein physisches Objekt, das thermischem Stress ausgesetzt ist. Ein 10mm Elektrolytkondensator auf der Unterseite ist eine tickende Zeitbombe. Wenn der Layout-Ingenieur diesen Kondensator auf die Oberseite verschiebt, verschwindet das Problem um null Dollar. Wenn er ihn auf der Unterseite belässt, sind Sie auf eine lebenslange Verwendung von Klebeauftragungen oder Halterungen festgelegt.

Manchmal machen Dichtebeschränkungen dies unmöglich. Sie können nicht alles auf die Oberseite eines modernen Smartphones oder eines hochdichten ECU packen. Es gibt jedoch eine Hierarchie der Platzierung. Leichtgewichtige Passive kommen auf die Unterseite. Flache QFN- Bauteile kommen auf die Unterseite. Schwere, hohe oder geschirmte Komponenten müssen auf der Oberseite um Raum kämpfen. Wenn ein schweres Bauteil muss auf der Unterseite sein, sollte der Entwickler die Padgröße erhöhen, um die Benetzung zu maximieren und der Lötung mehr Oberflächenspannung zu geben – obwohl auch das Grenzen hat, bevor Sie Tombstoning-Probleme sehen.

Die Glue-Illusion

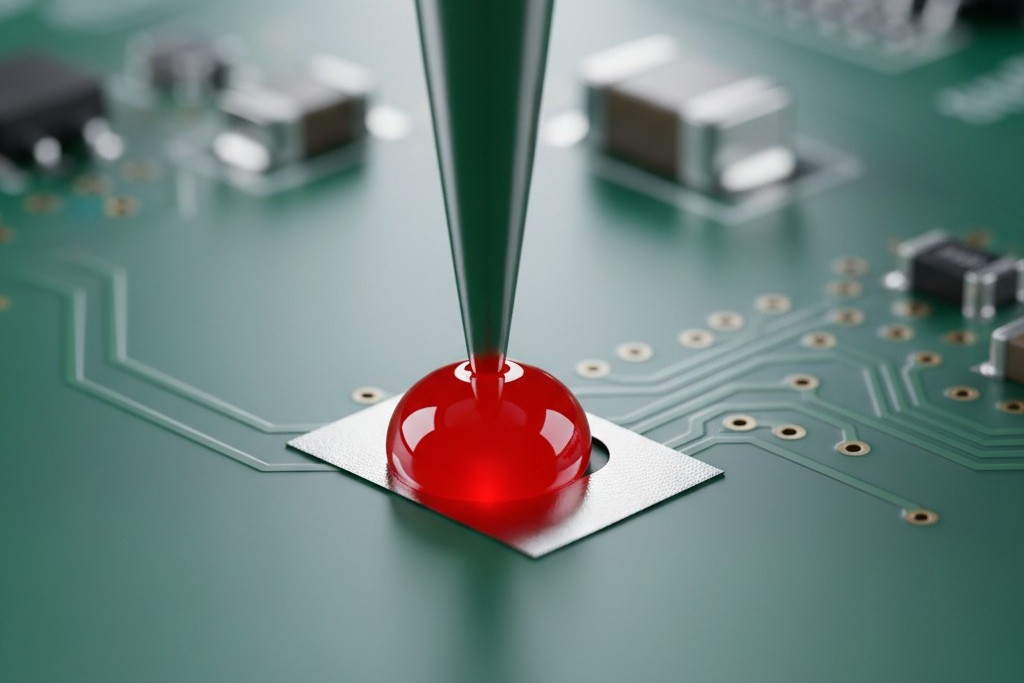

Wenn Designänderungen abgelehnt werden, dreht sich das Gespräch unweigerlich um Klebstoff. "Einfach kleben", sagt der Projektleiter, der an eine einfache Tupfung von Klebstoff denkt, die das Problem löst. In Wirklichkeit ist die Einführung von SMT-Klebstoff (meist ein roter Epoxid) ein verzweifelter Schritt, der ein mechanisches Problem gegen einen chemischen und prozesstechnischen Albtraum tauscht.

Klebstoff aufzutragen ist nicht kostenlos. Es erfordert eine spezielle Maschine oder einen speziellen Schritt im Pick-and-Place-Zyklus. Sie benötigen ein Urmodellventil oder einen Schablonendrucker, um die Punkte aufzutragen. Wenn Sie eine Schablone verwenden, haben Sie jetzt eine gestufte Schablonenvorgabe – eine Dicke für Paste, eine andere für Klebstoff –, was schwierig ist, um zuverlässig zu drucken. Wenn Sie einen Dosierer verwenden, erhöhen Sie den Zykluszeitaufwand. Ein Dosierer wie ein Asymtek ist genau, aber die Düsen verstopfen. Der Epoxid hat eine Haltbarkeitsdauer. Wenn der Punkt zu hoch ist, verschmiert er; wenn er zu kurz ist, berührt er nicht die Komponentenoberfläche.

Dann gibt es die Nacharbeit. SMT-Klebstoffe sind thermoset-epoxy, die Temperaturen von 240°C+ beim Reflow standhalten. Sie härten hart aus. Wenn dieses geklebte Induktivbauteil einen Funktionstest nicht besteht, können Sie es nicht einfach verlöten. Sie müssen die Bindung mechanisch brechen. Das bedeutet oft, das Bauteil abzupressen, was häufig die Kupferpads direkt vom FR4-Laminiat reißt. Sie haben nicht nur das Bauteil verloren; Sie haben das Board verschrottet.

Es gibt auch Verwirrung darüber, welchen Klebstoff man verwenden soll. Leute suchen in Foren nach "High Temp Super Glue", but chip adhesives outgas and fail instantly in a reflow oven. You must use industry-standard SMT epoxies (like Loctite 3621), and they must be cured. The curing profile for the glue might conflict with the reflow profile of the solder paste, forcing you to compromise the metallurgical bond just to set the adhesive. It is a path filled with hidden costs.

Die Palettenwirklichkeit (und Steuer)

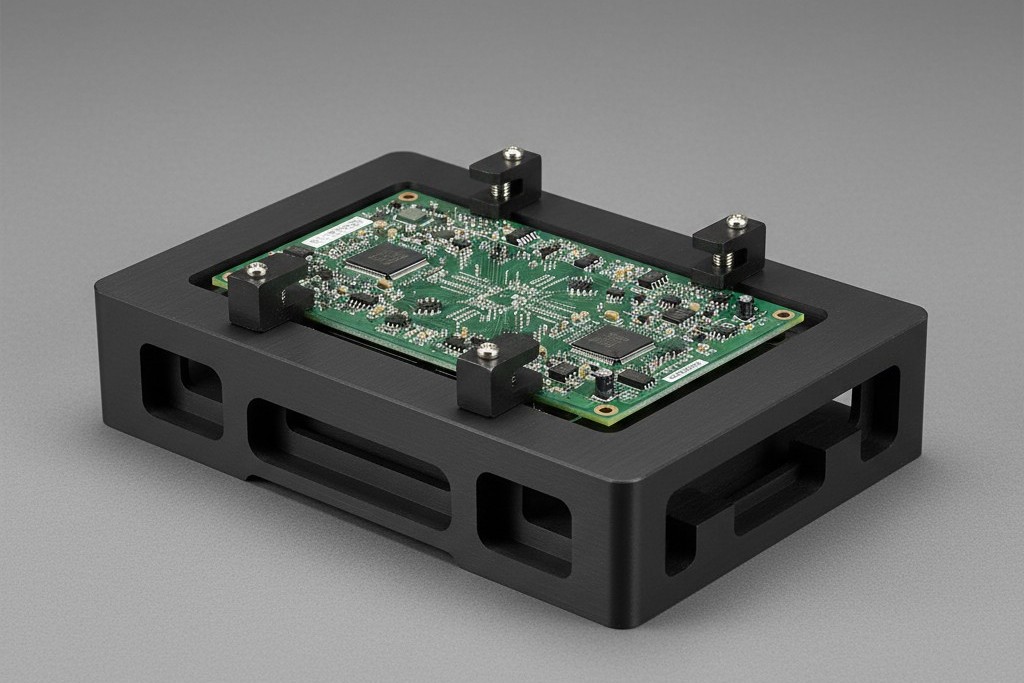

Wenn das Layout eingefroren ist und Klebstoff zu riskant ist, ist die professionelle Lösung eine selektive Reflow-Palette (oder Halterung). Dies ist ein Träger, meist aus einem Verbundwerkstoff wie Durostone oder Ricocel, der die Platine hält. Es hat Mulden, die ausgefräst sind, um die Bauteile auf der Unterseite zu schützen, sie vor dem Luftstrom zu bewahren und sie daran zu hindern, fallen zu lassen, falls das Lot schmilzt.

Dies löst das Halteproblem sofort. Die schweren Teile auf der Unterseite werden physisch unterstützt oder abgeschirmt, sodass sie nie wieder die Reflow-Temperaturen erreichen. Allerdings führen Paletten zu einem erheblichen "Wärmeaufwand". Sie bringen eine schwere Verbundstoffplatte in den Ofen ein. Dieses Material absorbiert Wärme.

Eine Palette kann ein Kilogramm oder mehr wiegen. Wenn Sie Ihr thermisches Profil laufen lassen, sehen Sie einen massiven Wärmesenkeeffekt. Die Teile, die auf den dicken Palettenführungen liegen, erreichen möglicherweise nicht die erforderliche Spitzentemperatur von 235°C–245°C. Sie könnten das Problem des fallenden Induktors nur lösen, um Defekte wie "Head-in-Pillow" auf Ihrem Top-BGA zu erzeugen, weil die Bälle nicht vollständig kollabiert sind. Um dies zu beheben, müssen Sie die Ofentemperaturen erhöhen oder die Fördergeschwindigkeit verlangsamen, damit die Wärme durchdringt. Das verringert Ihren Durchsatz (Stückzahl pro Stunde) und riskiert, sensitive Komponenten, die nicht von der Palette abgeschirmt sind, zu überhitzen.

Und dann gibt es den Schock beim Aufkleber. Ein guter selektiver Reflow-Pallet kostet zwischen $300 und $800. Sie brauchen keinen; Sie brauchen 50 oder 100, um den Ofenloop zu füllen. Plötzlich kostet es $30.000 an Werkzeugkosten, das schwere Induktorspule auf der Unterseite zu halten, bevor Sie eine einzige Einheit verkauft haben.

Der Entscheidungsweg

Gravitation ist konstant. Sie kümmert sich nicht um Ihren Projektzeitplan oder Ihre Budgetbeschränkungen. Wenn Sie auf eine Stückliste mit schweren Bauteilen auf der Unterseite schauen, haben Sie drei Möglichkeiten, und Sie müssen sie in dieser Reihenfolge treffen:

- Überprüfen Sie das Design: Kämpfen Sie darum, die schweren Teile nach oben zu bewegen. Verwenden Sie das Cg/Pa-Verhältnis, um dem Designteam zu beweisen, dass das Bauteil wird fallen. Zeigen Sie ihnen die Mathematik.

- Kaufen Sie die Paletten: Wenn das Design eingefroren ist, budgetieren Sie für Vorrichtungen. Akzeptieren Sie die Zykluszeit und die Komplexität des thermischen Profilings. Es ist die einzige robuste Methode, um Volumenproduktion für schwere Bauteile auf der Unterseite durchzuführen.

- Kleben als letzte Option: Nur wenn Sie keine Paletten verwenden können (wegen Freiraum oder Budget) und das Design nicht ändern können, sollten Sie Epoxid dispensen. Verstehen Sie, dass Sie dauerhaft Ihre Ausschussquote und Nacharbeit erschweren.

Vertrauen Sie nicht auf Hoffnung. Vertrauen Sie nicht darauf, dass es auf dem Prototyp gehalten hat. Vertrauen Sie auf die Masse des Teils, die Fläche der Lötpad und die unnachgiebige Kraft der Gravitation.