Der regulatorische Boden hat sich verschoben. Jahrelang genoss bleihaltiges Löten in Ball Grid Array (BGA)-Paketen eine Ausnahme unter RoHS-Ausnahmen, gerechtfertigt durch die enormen technischen Herausforderungen beim Übergang hochzuverlässiger Komponenten zu bleifreien Alternativen. Dieses Fenster schließt sich jetzt. Die Ausnahmen, die das tin-bleihaltige Löten in BGAs für bestimmte Anwendungen erlaubten, laufen in den wichtigsten Märkten ab und zwingen Hardware-Teams zu einer bleifreien Migration. Dies ist kein fernes Problem. Die Zeitpläne sind verkürzt, und die Auswirkungen gehen weit über das Abhaken eines Konformitäts-Checks hinaus.

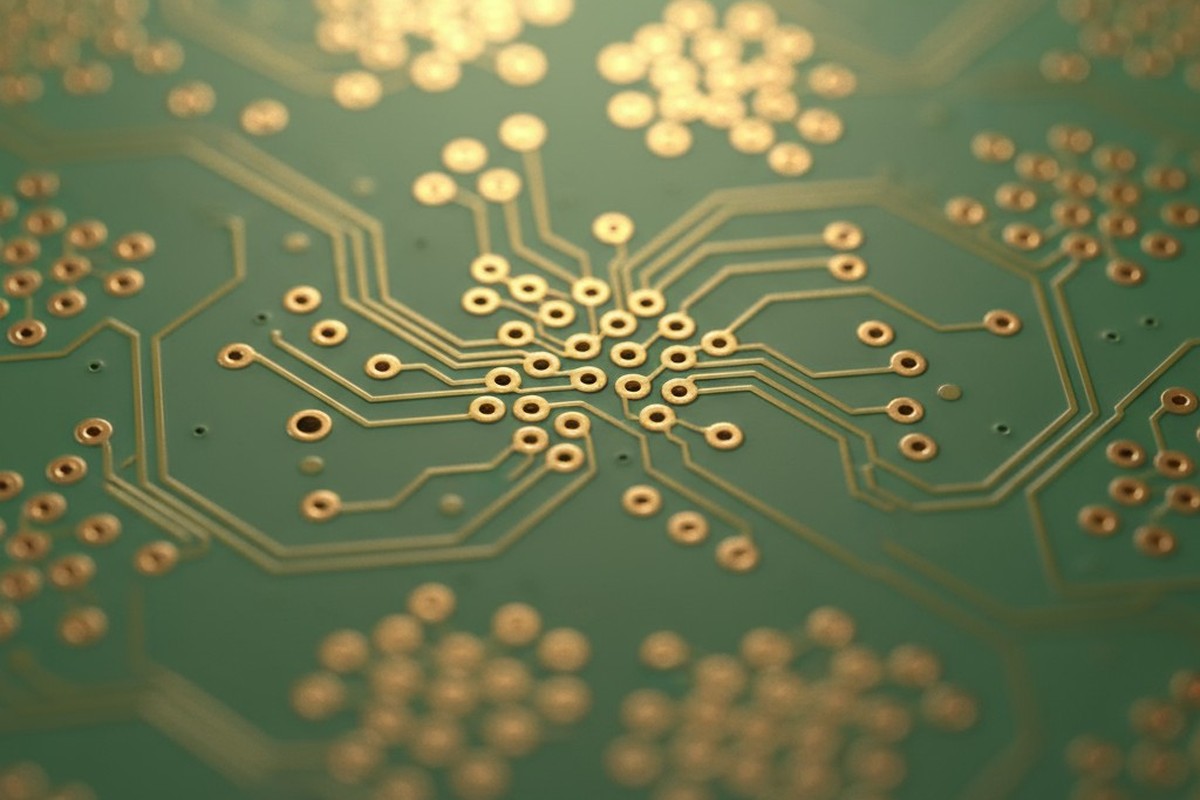

Der Übergang von bleihaltigen zu bleifreien BGAs ist ein Zuverlässigkeitsereignis, kein Papierkram. Die grundlegende Materialwissenschaft hat sich verändert. Das Verhalten der Lötstelle unter thermischem und mechanischem Stress, das Wachstum von Intermetallen, die primären Versagensmodi – all das ist anders. Teams, die an das vorhersehbare, duktil verformbare Verhalten von tin-blei-eutektischem Lötmetall gewöhnt sind, müssen nun die härtere, spröder und bei höheren Temperaturen arbeitende Welt der SAC-Legierungen navigieren. Die Annahme, dass bleifrei ein reiner Austausch ist, ist gefährlich falsch und hat bereits zu Feldausfällen geführt, bei denen Designer die Verschiebung unterschätzten.

Die technische Herausforderung wird durch operationale Komplexität verschärft. Lieferketten müssen im Einklang mit dem Design wechseln. Nachbearbeitungs- und Reparaturverfahren erfordern neue Temperaturprofile und Training für die Bediener. Die Zeitpläne für Validierungstests ziehen sich, weil Zuverlässigkeitsdaten für bleihaltige Baugruppen nicht einfach übertragen werden können. Für Produkte mit mehrjährigen Qualifikationszyklen in Luftfahrt, Medizin oder Automobil ist der Druck groß. Eine Verzögerung beim Beginn des Übergangs kann in verpassten Zertifizierungszeitfenstern und verlorenem Marktzugang enden.

Bei Bester PCBA haben wir Teams durch diesen Übergang in verschiedenen Branchen geführt, und das Muster ist konsistent. Erfolg hängt von einem grundlegenden Verständnis der Materialunterschiede ab, gefolgt von einem methodischen Plan, der Design, Versorgung, Herstellung und Validierung parallel adressiert. Teams, die dies als eine kleine Substitution betrachten, sehen sich kostspieligen Neuentwicklungen und verzögerten Markteinführungen gegenüber. Die, die es als ein vollständiges Zuverlässigkeitsingenieurprogramm angehen, navigieren den Übergang mit kontrolliertem Risiko.

Das Ausschlussfenster schließt sich

Die ursprüngliche RoHS-Richtlinie verbot Blei in den meisten Elektronikprodukten, schuf aber spezifische Ausnahmen für Anwendungen, bei denen bleifreie Alternativen technische Risiken darstellen. Bleihaltiges Löten in Hochzuverlässigkeits-BGAs fiel eindeutig in diese Kategorie, insbesondere für Komponenten in Telekommunikationsinfrastrukturen, Medizinprodukten und industriellen Steuerungen, bei denen die Integrität der Lötstelle von entscheidender Bedeutung war. Die Ausnahme erkannte an, dass bleifreie Legierungen die jahrzehntelangen Felddaten, die das tin-bleihaltige Lötmetall bot, nicht hatten.

Diese Ausnahmen laufen jetzt ab. Die Europäische Union hat klare Enddaten festgelegt, mit Durchsetzungszeitplänen, die wenig Spielraum für Unternehmen lassen, die noch mit bleihaltigen Komponenten entwerfen. Beispielhaft ist Ausnahme 7(c)-I, die 2021 für die meisten Kategorien abgelaufen ist. Andere Märkte, darunter China, Japan und Südkorea, folgen ähnlichen Trajektorien. Während die Zeitpläne gestaffelt sind, ist die Absicht konvergent: Das regulatorische Umfeld weltweit verschärft sich, und die technische Rechtfertigung für die fortgesetzte Verwendung von Blei verschwindet.

Die praktische Konsequenz ist eine harte Frist. Produkte, die nach Ablauf der Ausnahme auf den Markt gebracht werden, müssen bleifrei sein oder sich Marktzugangs- und Zulassungsbeschränkungen, Geldstrafen und Ablehnung in der Lieferkette gefallen lassen. Für Hardware-Teams muss jedes derzeit in Entwicklung befindliche Produkt diesen Übergang berücksichtigen. Die Uhr tickt.

Warum Legierungszusammensetzung kein unwichtiger Punkt ist

Angesichts dieser Frist ist die Instinkthandhabung, den Übergang als einfachen Tausch von Materialien zu betrachten: Das bleihaltige BGA durch ein bleifreies Äquivalent zu ersetzen, das Reflow-Profil anzupassen und weiterzumachen. Dieser Instinkt hat vermeidbare Fehler in einsatzfähigen Produkten verursacht. Der Unterschied zwischen Zinn-Blei-Eutektikum und bleifreien SAC-Legierungen ist kein Fußnotenblatt in einem Datenblatt; es ist ein grundsätzlicher Wandel darin, wie Lötstellen sich bilden, auf Stress reagieren und im Laufe der Zeit verschlechtern.

Bleifreie Legierungen – typischerweise bestehend aus Zinn, Silber und Kupfer (SAC) – sind härter, spröder und erfordern höhere Reflow-Temperaturen. Dies setzt die Leiterplatte, das Komponentenpaket und alle umgebenden Materialien zusätzlichem thermischem Stress aus. Die an den Lötflächen gebildeten Intermetallverbindungen wachsen schneller und zeigen spröder Bruchcharakteristika. Dies sind keine Randfälle; sie sind das Kerngeschäft, das darüber entscheidet, ob eine Lötstelle zehn Jahre in einer widrigen Umgebung überlebt oder in drei scheitert.

Die Auswirkungen auf die Lieferkette sind ebenso unmittelbar. Komponentenhersteller stellen bleihaltige BGAs nach Nachfrageeinbruch schrittweise ein. Händler managen Lagerbestandsumstellungen, was die Lieferzeiten für bleihaltige Teile unvorhersehbar macht. Das Warten bis zur letzten Minute birgt das Risiko, dass Ihre bevorzugte Komponente nicht mehr in einer bleihaltigen Version verfügbar ist, was eine ungeplante Neuentwicklung unter extremer Zeitnot erzwingt.

Validierungsfristen führen die endgültige Einschränkung ein. Ein Produkt, das mit bleihaltigem Lötzinn qualifiziert wurde, kann ohne neue Tests keine gleichwertige Zuverlässigkeit annehmen. Accelerated Life Tests, thermische Zyklen und Vibrationsprotokolle müssen wiederholt werden, weil die Versagensmodi nicht identisch sind. Für Branchen mit strengen Zertifizierungen kann dies sechs bis zwölf Monate zusätzliche Validierungsarbeit bedeuten. Für Teams, die verzögern, wird die Kollision zwischen diesem Zeitplan und der Markteinführungsfrist zur Krise.

Die Materialwissenschaft hinter bleifreien Lötstellen

Die Leistungsdifferenz beginnt beim Legierungsmaterial selbst. Zinn-Blei-Eutektikum (63/37), der Branchenstandard seit Jahrzehnten, schmilzt bei 183°C und bildet eine duktilverZinkung. Bleifreie SAC-Legierungen wie SAC305 schmelzen bei etwa 217°C. Dieser 34-Grad-Unterschied treibt die Reflow-Temperaturen in den Bereich von 240-250°C und führt zu höherer thermischer Belastung für jedes Material im Baugruppenaufbau.

Diese höheren Temperaturen beanspruchen das PCB-Substrat. Standard-FR-4-Laminiertes Material dehnt sich stärker aus, was Verformung und Delaminierung riskiert, besonders bei Platinen mit dicht gepackten Bauteilen oder dicken Kupferschichten. Das Bauteilpaket selbst erleidet ebenfalls höhere Belastungen. Gießmassen und Die-Anschlussmaterialien sind thermischen Belastungen ausgesetzt, für die sie möglicherweise nicht ausgelegt sind.

Höhere Reflow-Temperaturen und mechanische Belastungen

Die Temperatursteigerung hat direkte mechanische Konsequenzen. Thermische Expansionsmismatchs zwischen BGA-Paket, Lötkugel und PCB-Fußpad werden ausgeprägter. Spannungen, die beim Zinn-Blei-Reflow beherrschbar waren, können jetzt genügend Kraft erzeugen, um Lötverbindungen zu brechen oder Bauteile zu verformen. Große BGAs sind besonders anfällig, da die äußeren Reihen der Lötkugeln die höchsten mechanischen Belastungen während thermischer Zyklen erfahren.

Dies schränkt die Materialwahl für Leiterplatten ein. Hochtemperatur-Laminiertes Material wird oft notwendig, um die thermische Belastung zu bewältigen. Oberflächenbeschichtungen müssen ebenfalls überdacht werden, da gängige Optionen wie OSP unter bleifreien Profilen unterschiedlich reagieren können. Electroless Nickel Immersion Gold (ENIG) bleibt eine zuverlässige Option, aber die Kontrolle der Dicke wird kritischer, um spröde intermetallische Verbindungen zu vermeiden. Die thermische Marge, die in einem bleihaltigen Verfahren noch bequem war, verkleinert sich. Designer müssen den reduzierten Spielraum zwischen dem Reflow-Höchstwert und der maximalen Temperaturklassifizierung sensibler Komponenten wie Oszillatoren oder Steckverbinder berücksichtigen.

Bildung von Intermetallischen Verbindungen und Langzeitzuverlässigkeit

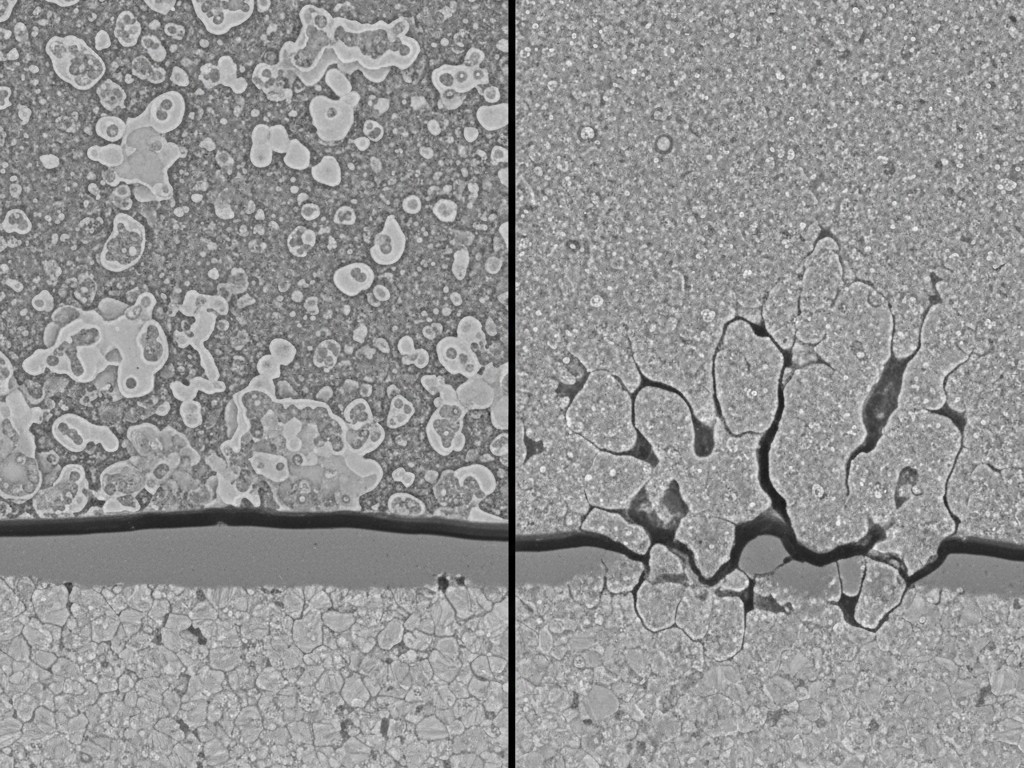

Intermetallische Verbindungen (IMCs) bilden sich an der Lötcopper-Grenzschicht während des Reflows und sorgen für die metallurgische Verbindung, die eine Lötstelle zuverlässig macht. Wichtig ist nicht ihre Präsenz, sondern ihre Zusammensetzung, Wachstumsrate und ihr Verhalten im Laufe der Zeit. Bleifreie Lote erzeugen andere IMCs als Zinn-Blei, und diese Unterschiede sind entscheidend für die langfristige Zuverlässigkeit.

In einer Zinn-Blei-Lötstelle ist das dominante IMC eine relativ duktilphase. In bleifreien SAC-Lötstellen bildet sich das gleiche primäre IMC, aber sein Wachstum wird durch höhere Temperaturen und das Fehlen von Blei, das als Wachstumshemmer wirkt, beschleunigt. Es kann auch eine zweite, deutlich sprödere IMC-Phase entstehen, insbesondere während Hochtemperatur-Alterung oder multipler Reflow-Zyklen.

Thermisches Zycling beschleunigt dieses Wachstum. Jede Temperaturempfindlichkeit verdickt die intermetallischen Schichten und schafft Schwachstellen in der Verbindung zwischen Lötstelle und Pad. Unter zyklischer Belastung entstehen Risse, die sich durch diese spröde IMC-Schicht ausbreiten, anstatt durch das Masse-Lötmaterial. Dieses Versagensmuster, das in Zinn-Blei-Verbindungen weniger häufig ist, bedeutet, dass bleifreie Lote eine kürzere thermische Ermüdungslebensdauer in rauen Umgebungen aufweisen können. Für Hochzuverlässigkeitsprodukte mit einer erwarteten Feldlebensdauer von 15 oder 20 Jahren muss diese Verschiebung in der Fehlerverteilung verstanden und validiert werden.

Reparatur- und Nachbearbeitungsrealitäten ändern sich

Reparaturen sind der Punkt, an dem die Temperaturerhöhung deutlich spürbar wird. Das Entfernen eines bleihaltigen BGAs kann mit Höchsttemperaturen um die 220-230°C erfolgen. Für bleifreie Reparaturen sind Hochsiegel um die 260°C oder höher erforderlich, um SAC-Lötzinn vollständig neu aufzuschmelzen. Diese zusätzlichen 30-40°C bringen die Baugruppe in gefährliche Nähe zur Schadensschwelle vieler Material- und Bauteilgeometrien.

Das Risiko von Boardschäden steigt sprunghaft an. Delaminierung und Pad- lifting treten viel häufiger auf, da die Haftkraft der Kupferpads bei längerer hoher Temperaturbelastung abnimmt. Sobald ein Pad hebt, ist die Platine oft Ausschuss, es sei denn, umfangreiche Jumper-Lötarbeiten sind akzeptabel – was bei Hochzuverlässigkeitsanwendungen selten ist.

Fachkompetenz der Bediener und Ausrüstung sind jetzt entscheidender. Das Fehlerpotenzial ist minimal; Überhitzung verursacht Schäden, während Unterhitzung kalte Lötstellen zur Folge hat. Reparaturtechniker, die auf bleihaltigen Prozessen geschult sind, benötigen eine Neueinweisung, und ältere Geräte verfügen möglicherweise nicht über den thermischen Spielraum oder die Präzision für zuverlässige bleifreie Arbeiten. Der Feldservice fügt eine weitere Ebene der Komplexität hinzu. Das Mischen von bleihaltigem und bleifreichem Lötmaterial wird nicht empfohlen, was bedeutet, dass Wartungsteams entweder Altbestand an legacy-bleihaltigen Teilen vorhalten oder einen vollständigen bleifreien Rework-Prozess für Platinen qualifizieren müssen, die niemals dafür ausgelegt waren. Keine Option ist einfach.

Einen Übergangsplan erstellen, der hält

Der Übergang zu bleifreien BGAs ist ein bereichsübergreifendes Programm, das Design, Lieferkette, Fertigung und Validierung berührt. Erfolg erfordert die gleiche Strenge wie die Einführung eines neuen Produkts.

Design- und Komponenten Auswahl

Die Design-Überprüfung muss mit einer thermischen Margenanalyse beginnen. Kann die Platine höheren Reflow-Temperaturen standhalten? Thermische Simulationen können risikoreiche Bereiche identifizieren, aber wenn die bestehende Stapelung unzureichend ist, kann eine Neugestaltung mit höher-Tg-Laminaten notwendig sein. Die Komponentenwahl muss Priorität auf Teile mit robusten bleifreien Pedigrees und nachweislich zuverlässigen Daten legen. Nicht alle bleifreien BGAs sind gleich. Schließlich muss die Kombination aus Leiterplattenpad-Finish und BGA-Ball-Legierung durch Tests bestätigt werden, nicht durch Annahmen.

Koordination der Lieferkette und Bestandsstrategie

Frühzeitig mit den Lieferanten in Kontakt treten. Sie benötigen Einblick in Ihren Übergangszeitplan, um ihr Inventar und ihre Produktion zu verwalten. Die Vorlaufzeiten für bleifreie Komponenten können unterschiedlich sein, und die Sicherstellung von Lieferverpflichtungen ist entscheidend, um Last-Minute-Engpässe zu vermeiden. Dual sourcing wird komplexer, da es erforderlich sein kann, beide Lieferanten mit ihren bleifreien Angeboten neu zu qualifizieren. Der Zeitpunkt des Inventars ist ein Balanceakt zwischen der Bestellung eines letzten Kaufs von bleihaltigen Teilen—mit dem Risiko veralteter Bestände—und einer zu geringen Bestellung, die zu einer Produktionsunterbrechung führen kann.

Qualifizierung des Fertigungsprozesses

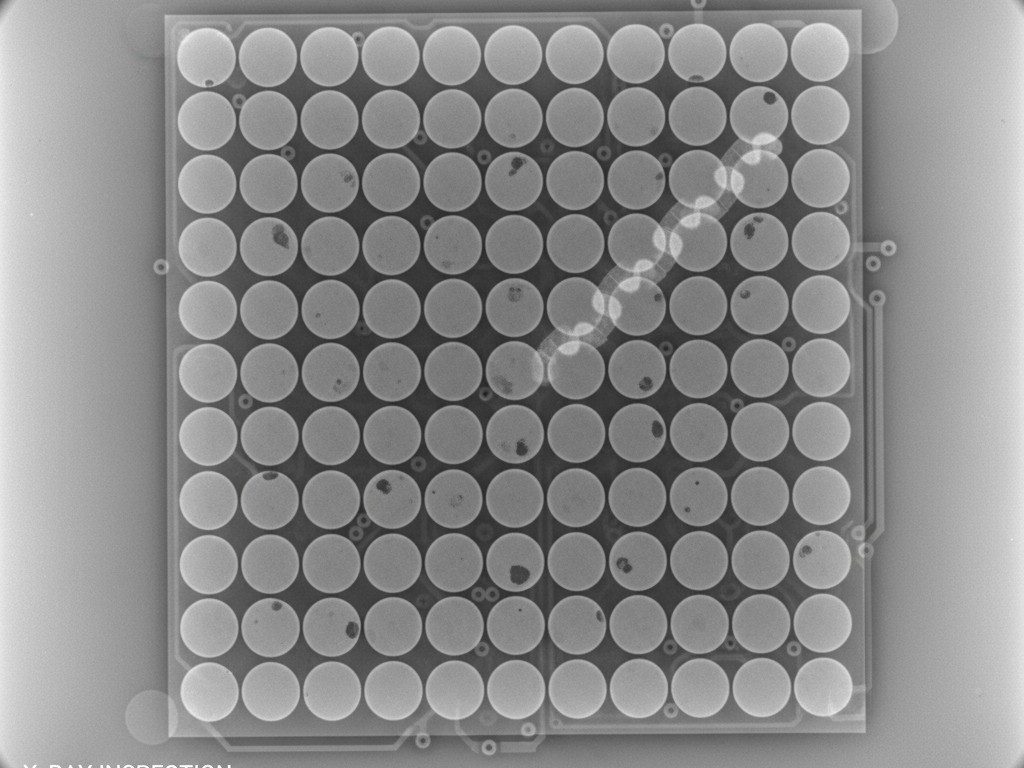

Die Entwicklung des Reflow-Profils ist die erste Aufgabe. Das Profil muss für die spezifische SAC-Legierung und die thermische Masse der Platine optimiert werden, wobei Thermoelemente an tatsächlichen Baugruppen verwendet werden, um Temperaturen an kritischen Stellen zu prüfen. Die Inspektionskriterien müssen ebenfalls angepasst werden. Röntgen- und automatische optische Inspektionssysteme (AOI) müssen neu kalibriert werden, da das Erscheinungsbild einer akzeptablen bleifreien Lötstelle anders ist als bei einer bleihaltigen. Ein Erstmusteraufbau, inklusive zerstörerischer physikalischer Analyse, ist unverzichtbar, um den Prozess vor der Volumenproduktion abzustimmen.

Validierungstests, die Sie nicht aufschieben können

Existierende Qualifikationsdaten für ein bleihaltiges Produkt übertragen sich nicht auf eine bleifreie Version. Die Materialeigenschaften, Ausfallmodi und Degradationsmechanismen sind alle unterschiedlich. Zuverlässigkeitstests müssen wiederholt werden.

Die erforderlichen Tests hängen von der Anwendung ab, aber thermisches Zyklisieren ist nahezu universell. Nach Richtlinien wie IPC-9701 werden Baugruppen Hunderten oder Tausenden von Temperaturzyklen ausgesetzt, die so gewählt sind, dass sie die erwartete Einsatzumgebung repräsentieren. Vibrations- und mechanische Stoßtests sind kritisch für Produkte in dynamischen Umgebungen, da die spröde Natur bleifreier Lötstellen unterschiedlich auf mechanischen Stress reagieren. Hochgradig beschleunigtes Lebensdauer-Testen (HALT) kann ebenfalls verwendet werden, um rasch die neuen schwächsten Glieder im Design zu finden.

Für Produkte im medizinischen, luft- und raumfahrtechnischen oder automotive Bereich kann dieser Validierungs- und Zertifizierungsprozess ein Jahr oder länger dauern. Dieses Verfahren erst nach Bekanntgabe einer Frist zu starten, lässt keinen Puffer für Ausfälle oder Neugestaltungen. Validierung aufzuschieben, weil ein Produkt „scheinbar funktioniert“, ist ein Risiko für die Zuverlässigkeit im Feld und den Marktzugang.

Verwaltung von Altprodukten und gemischtem Bestand

Bereits im Einsatz befindliche Produkte stellen eine besondere Herausforderung dar. Wartungssysteme, die bleihaltige BGAs verwendeten, erfordern einen Plan für Ersatzteile. Sobald bleihaltige Teile nicht mehr hergestellt werden, müssen Sie entweder auf einen sorgfältig kalkulierten Vorrat vertrauen oder einen riskanten bleifreien Nacharbeitungsprozess für Altplatten qualifizieren.

In Fertigungs- und Servicezentren ist eine strenge Inventartrennung unerlässlich, um eine versehentliche Vermischung von bleihaltigen und bleifreien Teilen zu vermeiden. Ein mismatched component kann ein Baugruppenverhalten mit unvorhersehbarer Zuverlässigkeit erzeugen. Klare Kennzeichnung und Prozesskontrollen sind erforderlich, um die Rückverfolgbarkeit sicherzustellen.

Abschließend muss der Auslaufprozess mit dem Produktlebenszyklus abgestimmt werden. Für ein Produkt, das sich seinem Ende nähert, kann ein letzter Kauf bleihaltiger Komponenten die pragmatische Entscheidung sein. Für Produkte mit noch mehreren Jahren Lebensdauer ist der Übergang jedoch unvermeidlich. Verzögerungen verkürzen nur den Zeitrahmen und erhöhen das Risiko.

Das Ende der RoHS-Ausnahmen für bleihaltige BGAs ist kein geringfügiges regulatorisches Update. Es ist eine zwingende Funktion, die Schwächen im Design, in der Versorgungskettenresilienz und in der Prozesskontrolle aufzeigt. Die Teams, die frühzeitig beginnen, die Transition als Zuverlässigkeitsingenieurprogramm behandeln und ihre Annahmen mit harten Daten validieren, werden die Veränderung meistern. Diejenigen, die abwarten, werden sich im reacting befinden, Entscheidungen unter Druck mit unvollständigen Informationen treffen. Der Zeitplan ist gesetzt. Die Frage ist, wie man ihn nutzt.