Kalte Lötstellen in schweren Kupferanordnungen sind kein Lötproblem. Sie sind ein thermisches Energieproblem. Wenn Ihr PCB-Design Kupfergewichte von drei Unzen pro Quadratfuß oder mehr erreicht, Powerplanes sich über ganze Schichten ausbreiten und Busbars direkt in das Stapeldesign integriert sind, ändern sich die physikalischen Gesetze. Standardisierte Reflow-Profile und Wellenlöten-Prozesse wurden für Platinen mit moderatem thermischem Massen entwickelt. Sie gehen davon aus, dass die Hitze, die auf den Leiter eines Bauteils angewendet wird, schnell übertragen wird, sodass die Verbindung innerhalb eines vorhersehbaren Fensters auf ihre Flüssigkeitstemperatur kommt.

Schweres Kupfer zerbricht diese Annahme. Das Kupfer selbst wird zu einem so massiven Wärme-Knoten, dass es die Verbindung um thermal Energie beraubt. Das Ergebnis sind stumpfe, körnige Oberflächen und unvollständige intermetallische Bindungen, die im Feld versagen oder teure Nacharbeitszyklen auslösen, bevor die Platine überhaupt verschickt wird.

Bei Bester PCBA behandeln wir schwere Kupfer- und Hochstromaufbauten primär als eine thermische Management-Herausforderung und erst zweitens als einen Lötprozess. Die Lösung besteht nicht nur aus höheren Temperatur der Lötbad oder längeren Verweilzeiten. Es ist eine systemische Strategie: das Verständnis der Physik des thermischen Massen, den zielgerichteten und präzise kontrollierten Vorheizprozess anzuwenden und das Profil an die thermische Trägheit Ihrer Baugruppe anzupassen. So vermeiden Sie die Defekte, die schwere Kupferkonstruktionen plagen, und liefern Platinen, die den Zuverlässigkeitsstandards Klasse 2 oder Klasse 3 entsprechen, ohne endloses Nacharbeiten.

Warum Heavy Copper Standard-Lötprozesse besiegt

Das Problem ist die thermische Trägheit. Die hohe spezifische Wärmekapazität und Wärmeleitung von Kupfer bedeuten, dass beim Übergang von einem Unze zu vier- oder sechs Unzen Kupfer nicht nur die Geometrie skaliert wird — Sie multiplizieren die thermische Masse. Diese Masse wirkt wie ein Schwamm für Hitze und absorbiert große Energiemengen selbst bei moderater Temperaturerhöhung. Wenn eine Lötwelle oder ein Reflow-Ofen Hitze anwendet, leitet die massive Kupferbahn die Wärme schneller vom Joint weg, als die Wärmequelle sie wieder zuführen kann. Der Joint erreicht nie die Flüssigkeitstemperatur des Lötmetalls oder tut dies nur für eine kurze Zeit, sodass eine zuverlässige metallurgische Verbindung nicht entstehen kann.

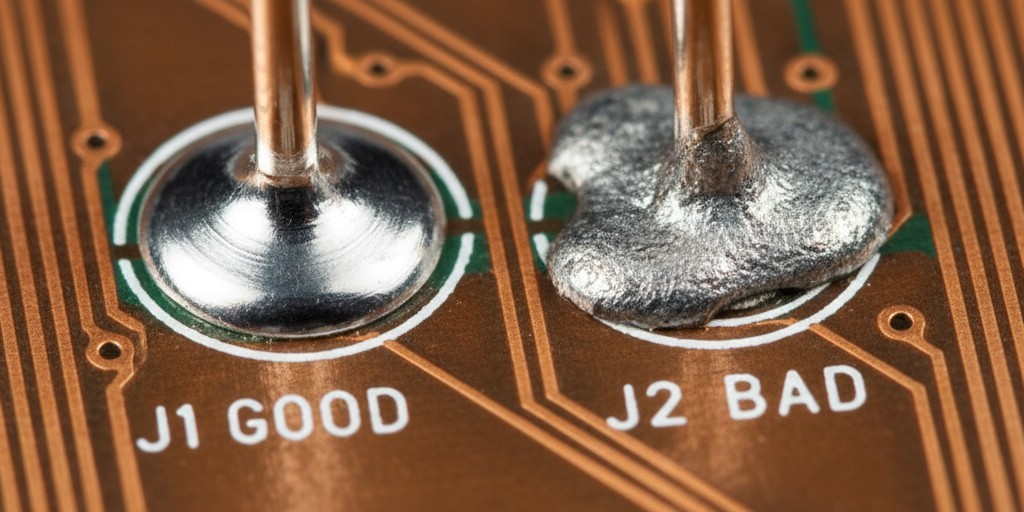

Eine kalte Lötstelle ist ein Versagen bei der Bildung der intermetallischen Verbindung. Wenn geschmolzenes Lötmetall auf einer Kupferoberfläche die richtige Temperatur erreicht, bildet sich an der Schnittstelle eine dünne Schicht intermetallischer Verbindungen — hauptsächlich Cu₆Sn₅ und Cu₃Sn. Diese Schicht ist die Verbindung. Ihre Bildung erfordert sowohl ausreichende Temperatur als auch genügend Zeit. Wenn die Kupferoberfläche nie heiß genug wird, weil ihre Masse die verfügbare Energie aufgezehrt hat, ist die intermetallische Schicht unvollständig oder nicht vorhanden. Das Ergebnis ist eine Verbindung, die oberflächlich benetzt erscheint, aber die strukturelle Integrität fehlt. Bei thermischer Belastung oder mechanischer Beanspruchung reißen diese Verbindungen. Bei elektrischem Strom zeigen sie einen hohen Widerstand und erzeugen Hitze, was den Ausfall beschleunigt.

Die sichtbaren Anzeichen schlechter Wärmeübertragung sind offensichtlich: eine körnige oder matte Lötfläche, schlechte Filierbildung und keiner der glatten, konkaven Menisken einer richtig benetzten Verbindung. Dies sind die Signaturen von Lötstellen, die erstarrten, bevor sie ihre Aufgabe erfüllen konnten. Während IPC-6012 diese Defekte für Class 2 und Class 3 Platinen definiert, sagt der Standard nicht, wie man sie vermeidet. Das erfordert eine Prozessentwicklung, um das thermische Defizit auszugleichen.

Diese Herausforderung skaliert nichtlinear. Eine Zwei-Unzen-Platine könnte ein standardmäßiges Reflow-Profil mit kleinen Anpassungen tolerieren. Eine Vier-Unzen-Platine wird Fehler erzeugen, es sei denn, der Prozess wird grundlegend neu gestaltet. Eine Sechs-Unzen-Platine oder eine mit integrierten Bussen kann selbst die aggressivsten Prozessänderungen überwinden. Der erste Schritt ist die Erkenntnis, dass thermische Masse kein Detail ist. Es ist die zentrale Beschränkung.

Spezifikationen für Kupfergewicht und ihre thermischen Auswirkungen

Die Kupferstärke wird in Unzen pro Quadratfuß angegeben, ein Maß für die Dicke. Eine Unze Kupfer ist etwa 1,4 mils (35 Mikrometer) dick. Sechs Unzen sind 8,4 Mil. Der Unterschied erscheint gering, aber seine Auswirkung auf die thermische Masse ist enorm. Da Masse mit Volumen skaliert, hat eine Kupferfläche von sechs Unzen die sechsfache Masse einer Fläche von einer Unze bei gleicher Fläche. Sie besitzt sechsmal die thermische Trägheit und benötigt sechsmal die Energie, um die gleiche Temperatur zu erreichen.

Für Baugruppen im Bereich von ein- bis zwei Unzen liefern Standard-Reflow- oder Wellenlötprozesse in der Regel genügend Wärme. Die thermische Masse ist überschaubar, und die Platine erreicht das Gleichgewicht innerhalb eines typischen Zyklus. Geringfügige Anpassungen der Soak-Zeit oder der Spitzentemperatur könnten erforderlich sein, aber der Prozess bleibt konventionell.

Bei drei bis vier Unzen verschiebt sich die thermische Landschaft. Kupfer beginnt, das thermische Budget der Baugruppe zu dominieren, und herkömmliche Konvektionserhitzung kann nicht mehr Schritt halten. Das Vorkochen wird entscheidend. Ohne es tritt die Platine mit deutlichen thermischen Gradienten in die Reflow-Zone ein; das Kupfer ist viel kühler als die Bauteile. Lötpaste schmilzt, aber die Verbindung bildet sich unvollständig, weil das darunterliegende Kupfer die Schmelztemperatur nie erreicht hat. Bei diesem Gewicht sind Prozessmodifikationen keine Feinabstimmungen mehr — sie sind Anforderungen.

Ab sechs Unzen oder bei Baugruppen mit großen Busringen wird die thermische Masse extrem. Konventionelle Reflow- und Wellenprozesse, selbst mit verlängertem Vorkochen, können nicht genug Energie liefern. Das Kupfer wirkt als unendlicher Wärmesenker. Diese Baugruppen erfordern oft selektives Löten mit verlängerten Verweilzeiten, Handlöten mit Hochwärme-Lötkolben oder alternative Techniken wie Induktionserwärmung. Das Verstehen, wo Ihr Design auf diesem Spektrum liegt, bestimmt die gesamte Fertigungsstrategie, beginnend mit dem wichtigsten Schritt: dem Vorheizen.

Vorkehrungsstrategien für Hochmassenverbindungen

Vorkochen ist nicht nur eine Frage des Erwärmens der Platine; es ist das mächtigste Werkzeug zur Steuerung der thermischen Masse. Ziel ist es, die thermische Kluft zwischen Kupfer und der Zielreflow-Temperatur zu verringern und somit die Energie während des letzten Lötvorgangs zu minimieren. Eine Standardbaugruppe wird typischerweise auf 120–140°C vorgeheizt. Für schweres Kupfer muss das Ziel viel höher liegen — oft 160–180°C oder mehr — um sicherzustellen, dass die Trägheit des Kupfers keinen thermischen Defizit verursacht, das die Reflow-Zone nicht überwinden kann. Dazu sind höhere Temperaturen und längere Soak-Zeiten erforderlich, um die Masse ins Gleichgewicht zu bringen.

Infrarot (IR) – und Zwangskonvektion von der Unterseite sind die effektivsten Methoden. Infrarot-Heizung liefert Strahlungsenergie direkt auf die Kupferoberflächen, die hoch absorbierend sind. Dadurch kann Energie in das Board eindringen und interne Schichten effektiver erwärmen als durch Konvektion allein. Zwangskonvektion ergänzt IR, indem sie eine gleichmäßige Lufttemperatur gewährleistet und das Risiko kalter Stellen reduziert. Für schweres Kupfer benötigt man bei Wellenlöt-Systemen verlängernde Vorkoprozesse mit mehreren IR-Emittern, und Reflow-Ofen müssen ihre Vorko-Bereiche verlängern oder ihre IR-Elemente aufrüsten.

Soak-Zeit — die Dauer, die die Platine bei der Spitzen-Vorko-Temperatur verbringt — ist kein Luxus. Es ist eine Notwendigkeit. Ohne ausreichendes Soak könnten die Oberfläche und die Bauteile die Zieltemperatur erreichen, aber die Masse aus Kupfer hinterherhinken. Ein ordnungsgemäßes Soak erlaubt es, die Wärme im Kupfer zu verteilen, wodurch diese Gradienten beseitigt werden. Eine Vier-Unzen-Platine benötigt vielleicht 60 bis 90 Sekunden bei 160°C. Für Sechs-Unzen-Baugruppen oder Baugruppen mit Busringen können die Soak-Zeiten auf zwei Minuten oder mehr verlängert werden.

Die Abwägung bei aggressivem Vorkochen ist das Risiko für thermisch empfindliche Komponenten wie Elektrolytkondensatoren oder Kunststoffgehäuse. Längere Exposition bei 180°C Vorkochen kann diese Teile beschädigen. Die Lösung ist zonenweise Vorwärmung, bei der Hitze auf die schweren Kupferbereiche konzentriert wird, während empfindliche Komponenten geschützt werden. Dies ist bei selektivem Löten inhärent, kann beim Reflow jedoch den Einsatz maßgeschneiderter Vorrichtungen oder die Akzeptanz eines engeren Prozessfensters erfordern.

Viele Betriebe versuchen, schwere Kupferplatinen in Standard-Reflow-Ofen zu verarbeiten. Das ist bei mäßig schwerem Kupfer (etwa drei Unzen) möglich, erfordert aber eine akribische Profilentwicklung und führt oft zu marginalen Ausbeuten. Die primäre Einschränkung ist die Vorko-Leistung. Standardöfen besitzen einfach nicht die IR-Dichte, um schweres Kupfer schnell genug auf Temperatur zu bringen. Das Verzögern des Förderbands hilft, aber die Durchsatzrate verringert sich. Wenn Ihr Ofen es nicht schafft, 160°C oder mehr im Kupfer mit einem ausreichenden Soak zu erreichen, wird der Prozess scheitern. An diesem Punkt sind selektives oder manuelles Löten die einzigen zuverlässigen Optionen.

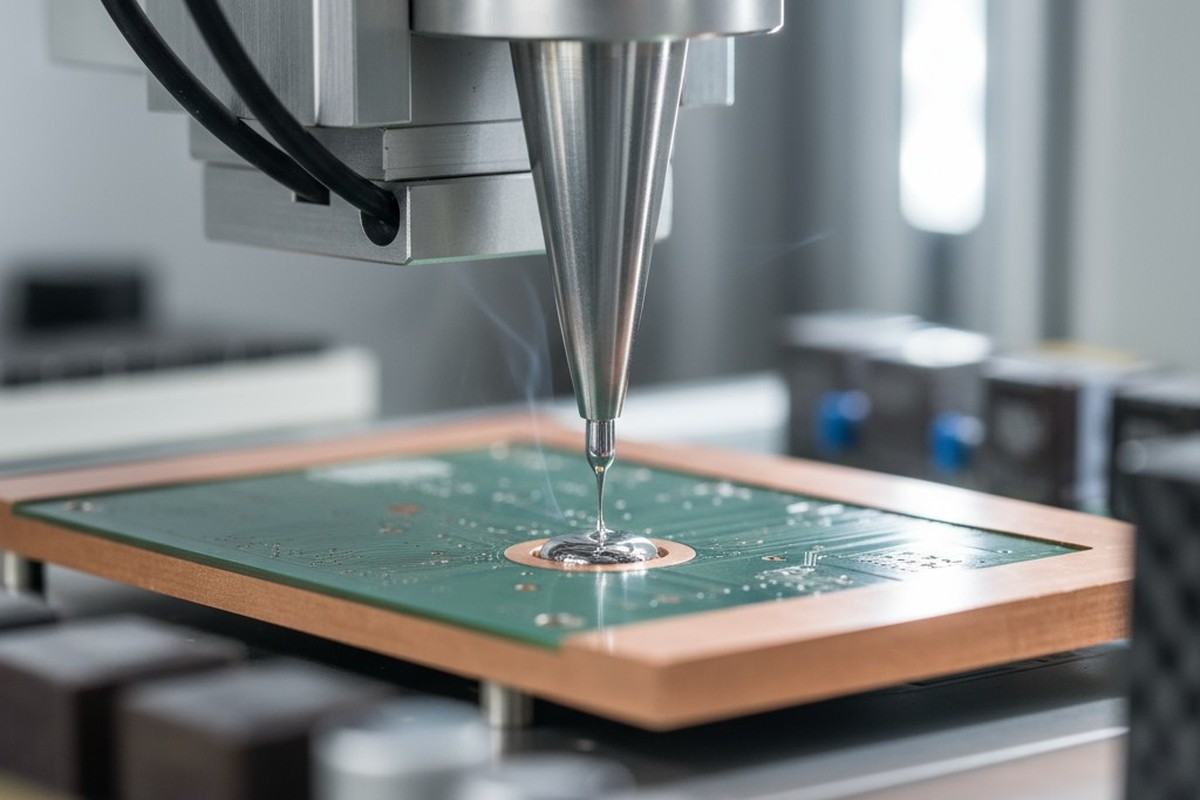

Selektives Löten für Mischmassenanordnungen

Beim selektiven Löten wird flüssiges Lot über eine kleine Düse auf bestimmte Verbindungen aufgetragen, anstatt die gesamte Platine in einem Welleimer zu immersieren. Diese Präzision macht es unschätzbar wertvoll für Baugruppen mit gemischten Kupfergewichten — wo schwere Masseflächen mit Standard-Signal-Lagen koexistieren — oder wenn SMD-Komponenten in Hochmassenbereichen gelötet werden müssen, ohne den Rest der Platine zu erhitzen. Der Vorteil ist Präzision; der Nachteil ist die Durchsatzrate.

Selektives Löten ist die richtige Wahl, wenn die thermische Masse auf der Platine erheblich variiert, wenn empfindliche Komponenten ein globales Vorkochen nicht vertragen oder wenn die Platinengeometrie das Wellenlötverfahren unpraktisch macht. Ein Netzteil mit einer sechs-Unzen-Stromversorgung und einer zwei-Unzen-Steuerung stellt ein Dilemma für das Wellenlöten dar: Ein Profil, das aggressiv genug für das schwere Kupfer ist, überhitzt das leichte Kupfer, während ein konservatives Profil kalte Verbindungen erzeugt. Selektives Löten löst dieses Problem, indem es jede Zone unabhängig behandelt. Der sechs-Unzen-Bereich erhält ein lokales, verlängertes Vorkochen und längeren Lötkontakt, während der zwei-Unzen-Bereich die Standardbehandlung erhält.

Der Schlüssel liegt darin, in der Hochleistungszone thermisches Gleichgewicht zu erreichen, ohne die Niedrigleistungszone zu überhitzen. Dies geschieht mit zone-spezifischer Vorwärmung mittels Infrarot- oder Heißluftpistolen, die über dem Zielbereich positioniert sind. Die Vorwärmung kann auf 180°C für die schwere Kupferzone hochgefahren werden, während der Rest der Leiterplatte bei einer niedrigeren Temperatur bleibt. Die Lötpistole appliziert dann Lötzinn mit einer verlängerten Verweilzeit, um eine vollständige Benetzung trotz des verbleibenden Wärmeabsorptions des Kupfers zu gewährleisten.

Injektorenauswahl und Verweilzeit sind entscheidend. Der Injektor muss zur Geometrie der Verbindung passen. Für schweres Kupfer sorgt ein größerer Injektor oder eine Mini-Welle für ein größeres Volumen geschmolzenen Lotes, das als thermisches Reservoir dient, um die Hitzeeinbringung aufrechtzuerhalten. Die Verweilzeit — die Kontaktzeit — muss ebenfalls verlängert werden. Während eine Standardverbindung vielleicht ein oder zwei Sekunden benötigt, kann eine schwere Kupferverbindung drei bis fünf Sekunden oder mehr benötigen. Flussmittel muss ebenfalls sorgfältig verwaltet werden, da lokale, verlängerte Erhitzung seine Aktivität verringern und schlechten Benetzungsgrad verursachen kann.

Wellenlöten von Hochstromplatinen

Wellenlötung bleibt ein praktikabler Prozess für schwere Kupferplatinen, aber nur, wenn sie eine homogene thermische Masse haben. Ihr Vorteil ist die Durchsatzleistung, was sie für Volumenproduktion wirtschaftlich macht. Die Herausforderung besteht darin, dass der gesamte Prozess auf die worst-case thermische Masse auf der Platine abgestimmt sein muss. Wenn das Kupfer gleichmäßig schwer ist, funktioniert dies. Wenn es variiert, besteht die Gefahr, die leichten Bereiche zu überhitzen oder die schweren zu unterheizen.

Erweiterte Vorwärmbereiche sind unerlässlich. Eine Standard-Wellenlötmaschine könnte einen 1,5 Meter langen Vorwärmbereich haben; bei schwerem Kupfer sind oft 2 Meter oder mehr mit mindestens vier Zonen erforderlich. Dies bietet die Zeit und Energie, die notwendig sind, damit die Kupfermasse ausgleichsprozess. Die Zieltemperatur am Ausgang des Vorwärmbereichs sollte bei 160–180°C liegen, gemessen direkt auf der Kupferoberfläche mit Kontakt-Thermoelementen, nicht anhand der Lufttemperatur.

Die Geschwindigkeit des Förderbands bestimmt die Kontaktzeit mit der geschmolzenen Lötwelle. Standardgeschwindigkeiten von 1 bis 1,5 Meter pro Minute sind oft zu schnell für schweres Kupfer. Der Wärmeabsorptions-Effekt des Kupfers kann die Temperatur des Kontakts so schnell senken, dass das Metallverbund fast sofort unter den Schmelzpunkt fällt. Eine Verlangsamung auf 0,6 bis 0,8 Meter pro Minute verlängert die Kontaktzeit, was dazu führt, dass die Verbindung stabilisiert wird und die Intermetallbildung vollständig abgeschlossen ist. Der Kompromiss ist der geringere Durchsatz. Die optimale Geschwindigkeit erfordert iterative Tests mit Thermoelementen, um sicherzustellen, dass die Verbindung die Zieltemperatur erreicht und hält.

Prinzipien des thermischen Profildesigns

Ein thermisches Profil ist die zeit-Temperatur-Reise der Leiterplatte. Für schweres Kupfer kann man ein Standardprofil nicht einfach skalieren; man muss eine neue Architektur entwickeln, die die enorme thermische Trägheit der Kupfermasse berücksichtigt.

Profile mit hoher Masse erfordern verlängerte Einbettungszeiten und möglicherweise höhere Spitzentemperaturen. Die Einbettungszone, in der die Platine knapp unter dem Schmelzpunkt des Lötzinns gehalten wird, ermöglicht das Ausgleichsverfahren des Kupfers. Für eine 4-Unzen-Platine könnte eine 60-sekündige Einbettung 90 oder 120 Sekunden benötigen. Die Einbettungstemperatur sollte so hoch sein, wie Komponenten sie tolerieren können – oft 160–170°C – um die verbleibende Differenz zum Schmelzpunkt zu minimieren. Die Spitzentemperatur muss möglicherweise an die obere Grenze der Spezifikation des Lötlegierungs angepasst werden, etwa 250°C für bleifreies SAC305, nur um sicherzustellen, dass die schwersten Kupferbereiche den Schmelzpunkt erreichen.

Die Validierung des Profils mit Thermoelementen, die direkt an den schweren Kupferbereichen befestigt sind, ist unerlässlich. Ein Profil, das durch Messung von Luft- oder Bauteiltemperaturen validiert wird, ist sinnlos. Sie müssen die Kupfer selbst messen. Führen Sie die Platine durch den Prozess und analysieren Sie die Daten. Das Kupfer muss den Schmelzpunkt erreichen und dort mindestens 45–60 Sekunden bei bleihaltigem Lötzinn oder 60–90 Sekunden bei bleifreien Loten verbleiben. Wenn es kürzer ist, passen Sie das Profil an – erhöhen Sie die Vorwärmtemperatur, verlängern Sie die Einbettzeit oder erhöhen Sie die Spitzentemperatur – und testen Sie erneut.

Unzureichende Zeit über dem Schmelzpunkt ist die häufigste Ursache für Fehler. Das Kupfer erreicht den Schmelzpunkt für einen Moment, aber seine eigene thermische Trägheit zieht die Temperatur wieder nach unten, bevor die metallurgischen Reaktionen abgeschlossen sind. Dies führt zu schwachen Verbindungen mit unvollständigen intermetallischen Schichten. Weitere profilspezifische Fehler sind Brückenbildung, die oft durch Flux-Depletion infolge übermäßiger Vorwärmung verursacht wird, und übermäßige Fluxreste aufgrund eines Profils, das zu lang oder zu heiß ist für die Flux-Chemie.

Busbar-Integration und extreme Kupfereigenschaften

Busbars sind massiv kupferne Streifen, die verwendet werden, um Ströme von Zehnern oder Hunderten von Ampere zu leiten. Ihre thermische Masse ist um Größenordnungen größer als die selbst der schwersten Kupferflächen. Das Löten an einem Busbar überfordert jeden herkömmlichen Reflow- oder Wellenlötprozess; es erfordert lokalisiert, anhaltende Hitze, die die Fähigkeit des Busbars, sie abzuleiten, übersteigen kann.

Techniken für Busbars umfassen Hochleistungs-Lötdorne, Widerstandslöten und Mini-Wellenlötpötte. Ein Standard-Lötdraht wird versagen, weil das Busbar die Wärme schneller wegzieht, als der Dorn sie liefern kann. Ein Hochleistungs-Dorn mit einer massiven Spitze und über 150 Watt Leistung kann die erforderliche Wärmeaufnahme aufrechterhalten. Die Technik besteht darin, das Busbar 10–20 Sekunden mit dem Dorn vorzuheizen, bevor das Lötzinn aufgebracht wird. Mini-Welle- oder Sprühlotpötte sind ebenfalls wirksam und liefern einen lokalisierten Strom aus geschmolzenem Lötzinn, der sowohl als Bindemittel als auch als thermischer Reservoir dient.

Aufspannvorrichtungen sind entscheidend, um Fehlausrichtungen durch thermische Ausdehnung zu verhindern. Maßgeschneiderte Vorrichtungen, die sowohl das Busbar als auch die Leiterplatte klemmen, sind ein Muss. Das Vorwärmen des gesamten Baugruppen in einem Ofen vor der lokalen Lötung hilft ebenfalls, indem es den thermischen Gradient insgesamt reduziert.

Die Inspektion der Verbindungen bei diesen Hochzuverlässigkeitsanwendungen muss streng sein. Die visuelle Kontrolle muss eine vollständige Filletbildung, einen glatten konkaven Meniskus und eine glänzende Oberfläche bestätigen. Für Klasse-3-Anwendungen ist die Querschnittanalyse häufig an den ersten Teilen erforderlich, um den Nachweis einer robusten intermetallischen Schicht endgültig zu erbringen.

Vermeidung von Nacharbeiten durch Prozessvalidierung

Das Ziel all dieser Arbeiten – Optimierung des Vorwärmens, Prozessauswahl und Profilgestaltung – ist es, Defekte zu eliminieren, bevor sie auftreten. Nacharbeiten sind teuer, riskant und ein Zeichen für einen defekten Prozess. Der einzige Weg, sie zu vermeiden, besteht in empirischer Prozessvalidierung mittels Testplatinen, die die thermische Masse Ihres Produktionsdesigns nachbilden.

Bei den höchsten Massebereichen dieser Testplatinen Thermoelemente einbetten. Führen Sie sie durch den vorgeschlagenen Prozess, erfassen Sie die Daten und analysieren Sie die Kurven. Überprüfen Sie, ob jeder kritische Kontakt den Schmelzpunkt erreicht und für die erforderliche Dauer hält. Wenn ein Bereich nicht ausreicht, passen Sie eine Variable an – Vorwärmtemperatur, Einbettzeit, Fördergeschwindigkeit – und testen Sie erneut. Dieser datenbasierte, iterative Ansatz erstellt einen funktionierenden Prozess. Die Investition in Testplatinen ist im Vergleich zu den Kosten der Verschrottung von Produktionsstücken gering.

Nach dem Löten sollte die visuelle Inspektion die Anzeichen ordnungsgemäßer thermischer Übertragung fokussieren. Gute Verbindungen zeigen vollständiges Benetzen, bei dem der Lötzinn reibungslos in einen konkaven Fillet fließt. Die Oberfläche ist glänzend, nicht matt, körnig oder brüchig. Schlechte Verbindungen, bei denen das Lötzinn Perlen bildet oder frostig aussieht, sind das Zeichen unzureichender Hitze. Sie sind eine Prognose für Ausfälle im Feld. Das Erkennen während der Validierung ermöglicht es, den Prozess an seiner Quelle zu verbessern.

Validierte thermische Steuerung ist der Faden, der jedes Kapitel dieses Leitfadens verbindet. Ob bei der Gestaltung einer Vorheizstrategie oder beim Löten eines Busbars, die Herausforderung ist dieselbe: ausreichende thermische Energie in die Kupfermasse abzugeben, um eine vollständige Intermetallbindung zu bilden. Der Validierungsschritt bestätigt, dass Sie Erfolg hatten. Wenn die Daten zeigen, dass das Kupfer heiß genug wird, und die Inspektion zeigt, dass es ordnungsgemäß benetzt wurde, haben Sie einen Prozess, der kalte Verbindungen, Nacharbeitsschleifen und Feldfehler eliminieren wird.