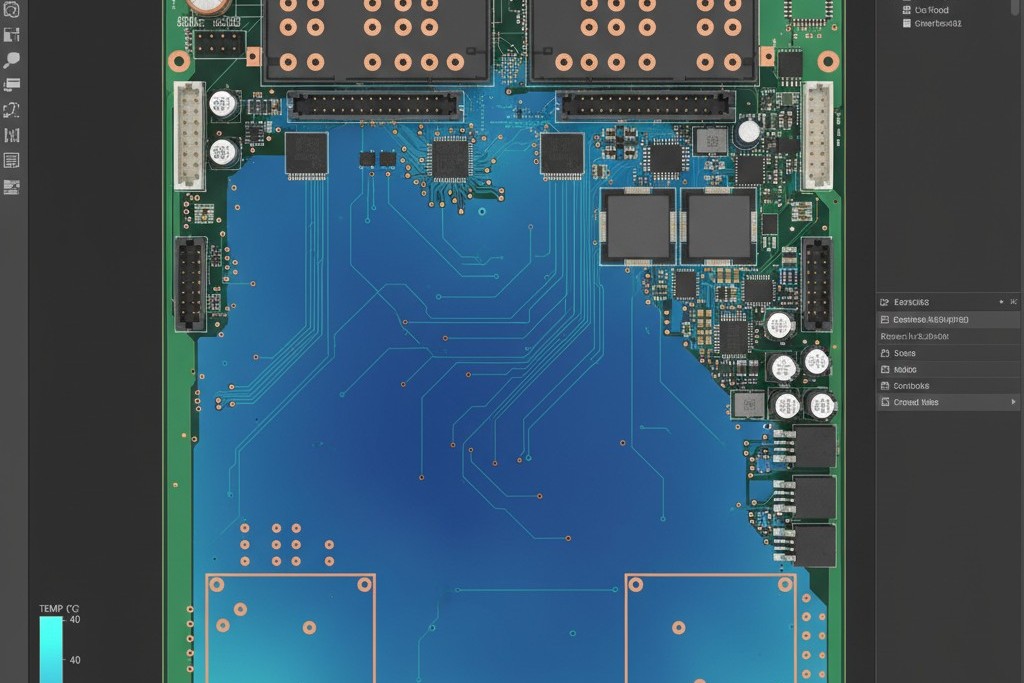

Sie verbringen Wochen mit dem Layout. Das Schaltbild ist verifiziert, die DRCs in Altium sind sauber, und die Stromleisten sind massive Platten aus 3oz Kupfer, die 100 Ampere ohne Anstrengung führen sollen. Auf dem Bildschirm sieht es aus wie ein Meisterwerk der niederimpedanten Routing. Die Netze sind vollständig verbunden, die Luftdrähte sind weg, und die Simulation zeigt einen schönen, kühlen blauen Pfad für Ihren Strom.

Dann kommen die Platinen aus der Fertigung zurück, und sie sind Backsteine.

Steckverbinder brechen ab, weil die Lötstellen kalt und körnig sind. Leistung-FETs versagen im Feld, weil sie nie richtig auf die Pad gewettst wurden, was einen Hochwiderstandskontakt erzeugt, der sich aufheizt und schließlich reißt. Sie haben keinen Stromkreis entworfen. Sie haben einen Kühlkörper entworfen, der die thermische Energie des Reflow-Ofens vollständig verschlungen hat.

Dies ist der grundlegende Konflikt beim Power-PCB-Design. Die Kupfergeometrie, die benötigt wird, um enormen Strom zu führen, ist oft genau die Geometrie, die eine zuverlässige Lötverbindung verhindert. Physik kümmert sich keinen Deut um Ihren Netlist-Verbund. Wenn Sie das Löten nicht zum Fließen bringen, haben Sie keine Platine.

Die Thermodynamik eines Backsteins

Hör auf, wie ein Elektronikingenieur zu denken, und denke wie ein Klempner, der mit Wärmefluss arbeitet. Wenn du eine Komponentenschild direkt auf eine große Kupferfläche (besonders eine mit 2oz, 3oz oder mehr) setzt, verbindest du eine kleine Quelle geschmolzenen Metalls mit einem massiven thermischen Reservoir.

Wenn der Reflow-Ofen oder Lötkolben dieses Pad berührt, versucht er, die lokale Temperatur auf den Schmelzpunkt des Lotes zu erhöhen — typischerweise um die 217°C für SAC305. Kupfer ist jedoch ein außergewöhnlicher Leiter. Diese enorme Masse der Massefläche wirkt wie eine Autobahn und leitet thermische Energie vom Pad weg, schneller als die Wärmequelle sie liefern kann. Es ist, als würde man versuchen, einen Eimer mit einem Feuerwehrschlauch zu füllen, der unten abläuft. Du kannst dein Lötkolben auf 450°C aufdrehen und riskierst, den Kleber, der das Kupfer am FR-4 hält, zu beschädigen, aber das ist egal. Die Hitze bleibt nicht am Ort der Verbindung; sie zerstreut sich in der Fläche.

Das Ergebnis ist eine „kalte Verbindung“. Das Lot könnte am Bauteilanschluss schmelzen, aber es friert sofort an, wenn es das Kupferpad berührt. Es bildet eine Kugel, sitzt auf der Oberfläche wie eine Quecksilberkugel, anstatt sich in eine glatte Fuge zu verteilen. Wenn ein Techniker versucht, es durch 45 Sekunden Halten des Lötkolbens zu erzwingen, delaminiert er meist nur die Pad oder verbrennt den Fluss, bevor das Löten erfolgt. An dieser Stelle geben Leute oft ihren Werkzeugen die Schuld und denken, sie brauchen einen stärkeren Lötkolben. Aber selbst ein Metcal MX-500 mit einem schweren Zupfspitzentool kann ohne Hilfe keine 4oz-Fläche kämpfen. Thermisches Volumen gewinnt immer.

Der Mythos "Direktverbindung"

Ein hartnäckiger Mythos in der Leistungselektronik besagt, dass Hochstrompfade muss Verwenden Sie direkte Verbundflächen. Die Logik erscheint stimmig: Jede Einschränkung im Kupferpfad erhöht den Widerstand, was Wärme erzeugt. Daher müssen wir, um Wärme zu minimieren, den Kupferkontakt maximieren.

Diese Logik ist gefährlich, weil sie die Fertigungsstraße ignoriert. Eine direkte Verbindung, die zu einer kalten Lötstelle führt, hat deutlich höheren Kontaktwiderstand als eine ordnungsgemäß benetzte Verbindung über thermische Entlastungsströme. Diese kalte Lötstelle ist eine tickende Zeitbombe. Bei thermischem zyklischen Betrieb — wie beim Erhitzen und Abkühlen eines Motorsteuerungsmoduls — reißt die körnige Struktur des kalten Lötens. Sobald sie reißt, schießen die Widerstandswerte in die Höhe, die Verbindung erwärmt sich, und schließlich kommt es zu einem katastrophalen Kurzschluss oder Brand.

Dies ist nicht nur bei großen Steckverbindern der Fall. Das gleiche thermische Ungleichgewicht verursacht Tombstoning bei kleineren Bauteilen. Wenn Sie einen 0603-Kondensator verwenden, der eine Signalleitung mit einer Massefläche verbindet, und auf der Masseseite eine direkte Verbindung verwenden, schmilzt das Lötzinn auf der Signalseite zuerst. Oberflächenhaftung zieht das Bauteil aufrecht, stellt es auf Enden. Der Reflow-Ofen erhitzt die Platine gleichmäßig, aber die Platine akzeptiert die Wärme nicht. akzeptiert die Wärme gleichmäßig. Es sei denn, Sie arbeiten im Funkspektrum, wo Impedanzunterbrechungen kritisch sind, oder Sie arbeiten mit Impulsstrom, so hoch, dass sie einen Sporn sofort vaporisieren würden. Direkte Verbindungen auf Leistungsebene sind meist ein Designfehler, der als Optimierung getarnt ist.

Berechnung des Kompromisses

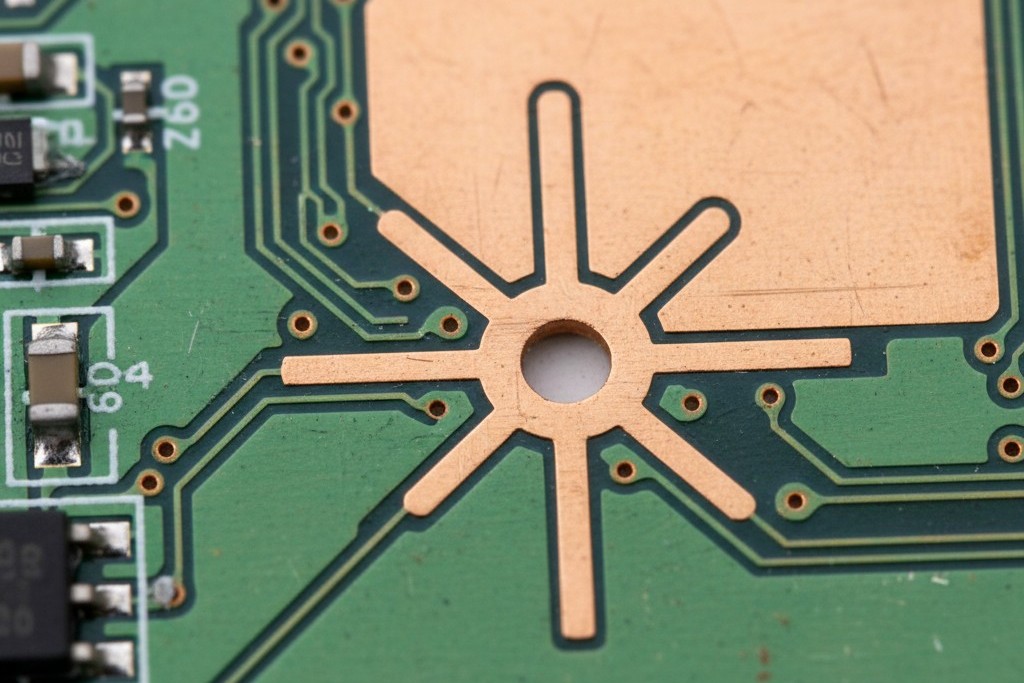

Die thermische Entlastung: diese Speichen im Wagenrad-Design, die die Fläche mit der Plane verbinden. Sie wirken als thermisches Damm, der den Wärmestrom gerade so einschränkt, dass die Fläche während des 60-90 Sekunden langen Reflow-Fensters die Temperatur erreicht.

Hier beginnt die Angst. Wenn Sie die Speichen zu dünn machen, werden sie zu Sicherungen.

Standard-Einstellungen in CAD-Programmen wie KiCad oder Eagle werden Sie hier töten. Die Standardregeln sind oft für Signalschichten optimiert, was 10-Mil-Speichen erzeugt, die im Handumdrehen vaporisieren, wenn Sie 20 Ampere durch sie schicken. Sie müssen die Speichendicke basierend auf der tatsächlichen Last kalkulieren. Es ist ein Kompromiss: genug Kupfer, um den Strom zu tragen, aber wenig genug, um die Wärme zu blockieren.

Beginnen Sie mit den Grundlagen. Bestimmen Sie den Strom pro Pin. Wenn ein Steckverbinderpin 40 Ampere trägt, gehen Sie nicht davon aus, dass die Speichen nur 40 Ampere tragen müssen. Normalerweise ist der Pin selbst der Engpass, aber nehmen wir an, Sie müssen diese Last unterstützen. Verwenden Sie die IPC-2152-Norm, um die erforderliche Breite der Spur für einen bestimmten Temperaturanstieg zu bestimmen. Wenn Sie 100 Mil Kupferbreite benötigen, um diesen Strom bei einem Anstieg von 10°C zu tragen und vier Speichen haben, müssen jede Speiche 25 Mil breit sein.

Aber warten Sie. Eine 25-Mil-Speiche auf 3 Unzen Kupfer ist immer noch eine signifikante Wärmepipe. Sie könnte für ein Standard-Reflow-Profil zu thermisch leitfähig sein. Vielleicht müssen Sie die Anzahl der Speichen auf zwei größere Speichen reduzieren oder die Speichenlänge erhöhen, um einen längeren thermischen Weg zu schaffen. Es ist ein iterativer Prozess. Sie balancieren das Risiko des Verschweißens der Speiche (elektrischer Ausfall) gegen das Risiko, dass die Verbindung nie benetzt wird (mechanischer Ausfall).

Hier besteht Unsicherheit. IPC-Standards sind konservativ, und die Leistung in der Praxis hängt von Luftstrom und der Wärmeleitfähigkeit Ihres spezifischen Substrats ab. Es ist jedoch besser, der Mathematik des Saturn PCB Toolkits zu vertrauen, als zu raten. Und während einige Designer versuchen, mit Durchkontaktierungen um die Fläche zu schummeln, um den vertikalen Stromfluss zu erhöhen, denken Sie daran, dass jedes geplateerde Durchloch einen weiteren thermischen Anker darstellt, der Wärme von der Oberfläche wegzieht.

DFM Realität: Der Kampf des Technikers

Ignorieren Sie diese Berechnungen und fluten Sie die Leiterplatte, und Sie erklären effektiv Krieg auf der Montagefläche. Wenn eine Leiterplatte mit schlechter thermischer Entlastung auf die Nacharbeitbank kommt, wird es zum Albtraum.

Stellen Sie sich einen Techniker vor, der versucht, einen MOSFET auf Ihrer Platine zu ersetzen. Er setzt das Eisen an. Es passiert nichts. Der Lötzinn schmilzt nicht. Er fügt frisches Lötzinn an die Spitze, um die Kontaktfläche zu vergrößern. Jetzt ist es eine schlampige Masse. Er muss die Heizung holen, Ihre Platine befestigen und das gesamte Baugruppe auf 150°C vorheizen – die Elektrolyte in Ihren Kondensatoren backen – nur um den thermischen Delta so weit zu senken, dass das Eisen die Lücke überbrücken kann.

Dieser thermische Stress schädigt das FR-4-Material und verkürzt die Lebensdauer aller anderen Komponenten auf der Platine. Sie könnten 2 Milliohm Widerstand sparen, indem Sie eine direkte Verbindung verwenden, aber Sie kosten das Unternehmen Tausende von Rework-Zeit und weggeworfene Baugruppen. Eine Platine, die nicht neu bearbeitet werden kann, ist eine Einwegplatine. Es sei denn, Sie bauen Wegwerf-Gütersachen für Verbraucher, ist Wiederverwendbarkeit eine harte Voraussetzung.

Design für den Ofen

Das Ziel ist einfach: Die Hitze so zu manipulieren, dass sie dort bleibt, wo Sie sie brauchen, gerade lang genug, um die intermetallische Verbindung zu bilden, die eine Lötstelle wirklich macht.

Lassen Sie das CAD-Tool Sie nicht herumkommandieren. Gehen Sie in die Designregeln. Richten Sie spezielle Klassen für Ihre Stromkreise ein. Erzwingen Sie, dass die Software berechnete thermische Speichen anstelle globaler Voreinstellungen verwendet. Es dauert eine zusätzliche Stunde während der Layout-Phase, um diese Regeln einzustellen und zu verifizieren. Diese Stunde spart Wochen an Spin-Zeit, wenn die erste Prototypenrunde mit herunterfallenden Anschlüssen zurückkommt.

Wir verlieren uns oft darin, die perfekte elektrische Schaltung zu verfolgen, in der Annahme, dass, wenn die Elektronen einen Weg haben, die Arbeit erledigt ist. Aber die Elektronen haben nie die Chance zu fließen, wenn der Fertigungsprozess scheitert. Schweres Kupfer erfordert schweres Denken über Thermodynamik. Respektieren Sie die Hitze, blockieren Sie den Fluss an der Padstelle, und lassen Sie das Lötzinn seine Arbeit tun.