Eine konforme Beschichtung kann wie ein Zuverlässigkeitsgewinn aussehen, während sie sich wie eine Terminplanbedrohung verhält. Das klassische Versagensmuster ist nicht dramatisch: Platinen kommen „geschützt“ an, dann kollabiert die ICT-Ausbeute, weil Pogo-Pins keinen Metall-zu-Metall-Kontakt durch einen dünnen Film herstellen, den niemand für wichtig hielt.

Bei einem industriellen Sensorsystem (Q3 2021) wurde Acryl mit UV-Tracer breit angewendet. Falsch-Fehler, die früher bei ~1–2% lagen, stiegen auf etwa ~11%, bis die Testpad-Anordnung explizit maskiert wurde. Bei einer Charge von etwa 500 Einheiten war die versteckte Kosten nicht die Beschichtung selbst. Es war die Nachprüfungsschleife—etwa ~6 zusätzliche Minuten pro Einheit—plus die Wochenendarbeit, um den Versandtermin wiederherzustellen.

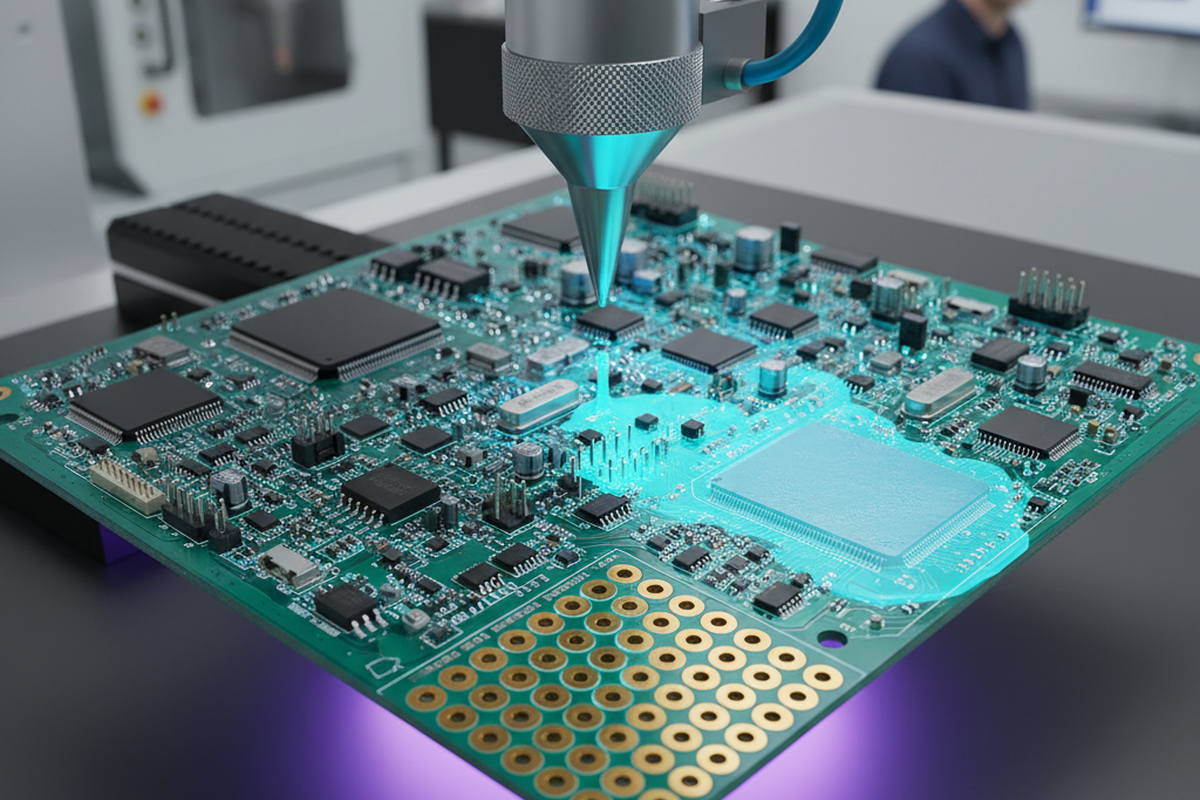

Diese Geschichte handelt nicht wirklich von Acryl versus Urethan. Es geht darum, wie ein Prozessschritt die Physik des Testzugangs verändert. Unter einem 365 nm UV-Inspektionslicht leuchteten die Pads genauso wie der Rest der Platine, was höflich gesagt bedeutet: „Das, was metallisch sein muss, ist nicht metallisch.“ Sobald das passiert, verschwenden alle Zeit damit, Fixtures, Firmware, Bediener und „Zufälligkeiten“ zu beschuldigen, weil die Platine immer noch gut aussieht.

Es gibt eine einfache These, die Teams aus diesem Graben heraushält: Definieren Sie Keep-outs (Testpads, Anschlüsse, RF-Zonen), bevor Sie über Chemie streiten; behandeln Sie Dicke als eine Variable, die Sie kontrollieren; und bestehen Sie auf Nachweisführung. Dann fügen Sie einen Nacharbeitsplan hinzu, der annimmt, dass ECOs und Reparaturen die Zukunft prägen werden—weil sie es tun.

Die Falle: „Schutz“, der die Platine zerstört, die Sie diagnostizieren müssen

Selektive Beschichtung wird oft als Zuverlässigkeitsmerkmal dargestellt, das spät im Zyklus hinzugefügt wird, wie ein Aufkleber, der „robust“ sagt. Diese Komfortgeschichte ist teuer. Der nachgelagerte Schmerz zeigt sich dort, wo Menschen die Platine berühren: Nadelbett-Arrays, Debug-Header, Board-to-Board-Anschlüsse, RF-Feed-Regionen und die Nacharbeitsbank.

Ein Beschichtungsschritt, der diese Kontaktstellen unzuverlässig macht, erhöht nicht nur den Reibungswiderstand; er erzeugt falsche Daten. Ein beschichtetes Testpad kann eine gute Lötstelle in einen ICT-Open verwandeln, und jetzt jagt die Fertigung Geister. Eine Anschlusskammer mit einem kleinen Meniskus aus gehärtetem Material kann auf der Werkbank perfekt funktionieren, aber nach Vibrationen und einem Thermozyklus versagen. Das ist genau die Art von Symptom, das fälschlicherweise als „Firmware“ oder „intermittenter Kabelbaum“ bezeichnet wird.

Wenn die eigentliche Frage lautet: „Wird die Beschichtung ICT ruinieren?“, vertrauen Sie diesem Instinkt. Es wird definitiv passieren, wenn der Testzugang als mündliche Vereinbarung behandelt wird, anstatt als Anforderung mit einer Keep-out-Karte und Nachweisführung. Die unumgängliche Maßnahme ist, explizit „kein Coat auf Pads TP1–TP24“ (oder was auch immer die Testanordnung ist) zu nennen und es dann zu beweisen—wenn möglich unter UV oder mit einer definierten Alternative. Das ist kein Pedanterie; es ist Teststrategie.

Die gängige Behauptung ist, dass mehr Abdeckung mehr Zuverlässigkeit bedeutet. Die Sichtweise des roten Teams ist, dass unüberprüfte Abdeckung oft gleichbedeutend ist mit weniger Zuverlässigkeit, weil sie die Chance erhöht, dass Anschlüsse wicking, eingeschlossene Kontaminationen und der Verlust der Diagnostizierbarkeit auftreten, während echte Schwachstellen (Schattenkanten, Unter-tall-Komponenten-Zonen) unbehandelt bleiben. Die korrigierte Formulierung ist langweilig und effektiv: Keep-outs + kontrollierte Dicke + Nachweisführung + lokale Nacharbeitbarkeit.

Definieren Sie die heiligen Keep-outs, bevor Sie über Chemie debattieren

Ein praktischer Ansatz ist, die nachgelagerten Kontaktstellen aufzulisten, als wären sie Kunden mit Vetorecht: ICT/Nadelbett, Funktionstest, Debug-Probing, Feldservice und ECO-Nacharbeit. Jede Kontaktstelle hat einen Fehlermodus, den Beschichtungen auslösen können. Pogo-Pins benötigen metallisch blanke Flächen. Debug-Probes brauchen stabile Pads, die beim zweiten Berühren nicht reißen. Feldservice braucht Anschlüsse, die nach einigen Thermozyklen nicht in „intermittent“ abdriften. Nacharbeit braucht Zugang, der nicht stundenlanges Abschaben erfordert, nur um Kupfer zu sehen.

Diese Liste erklärt, warum „Maskenanschlüsse“ als Spezifikation scheitert. Anschlüsse sind dreidimensionale Objekte mit Hohlräumen, Kapillaren und Paarflächen. In mehreren RMA-Zyklen (2018–2019) wurden Einheiten mit „wird nicht starten“-Kennzeichnungen zurückgegeben, aber funktionierten bis zu einem Punkt, an dem Vibrationen und ein Thermozyklus den Kontaktwiderstand über die Grenze trieben. Die Ursache war, dass die konforme Beschichtung in eine Board-to-Board-Anschlusskammer gewickelt wurde—so subtil, dass es ohne den richtigen Blickwinkel und das richtige Licht nicht offensichtlich war. Das Klebeband in der Nähe des Footprints wurde als Maskierung behandelt; war es aber nicht.

Die Maßnahme, die den Unterschied machte, war physikalischer Ausschluss: Gegenkappen oder -stecker während der Beschichtung, plus eine harte Keep-out-Grenze, die von Bedienern nicht „interpretiert“ werden konnte. Das ist auch eine Nachweisanforderung: Anschlüsse unter UV-Licht aus einem Winkel inspizieren, nicht nur aus einer senkrechten Perspektive.

RF-Zonen sind ein weiterer Bereich, in dem Beschichtung „schön“ sein kann und trotzdem falsch liegt. 2019 zeigte ein Telemetrieprodukt VSWR-Abweichungen und eine Reichweitenminderung im Bereich von ~20–30% in Kammer A/B, wenn Urethan um den RF-Kanisterrand und die Antennen-Feed-Region aufgetragen wurde. Die Lösung war keine moralische Haltung gegen Beschichtung; es war eine RF-Keep-out-Zone, die als Grenze auf der Zeichnung definiert und dann durch den Vergleich von beschichteten und unbeschichteten Mustern aus derselben Charge validiert wurde. Beschichtung kann enttunen. Manchmal tut sie es nicht. Die einzige ehrliche Antwort ist, sie als Variable zu behandeln und es an dieser Geometrie, bei dieser Frequenz, zu beweisen.

Testpads, Anschlüsse und RF-Zonen sind heilig. Alles andere ist diskutabel.

Und „versiegelte Mystery-Boards“ sind nicht robust. Sie sind nur ruhig, bis sie es nicht mehr sind.

Dicke und Abdeckung: Die verborgenen Variablen

Viele Beschichtungsdiskussionen scheitern an chemischen Namen, weil Chemie wie eine entscheidende Wahl erscheint. In der Praxis verursachen zwei Variablen mehr echte Probleme: Wo die Beschichtung endet und wie dick sie an den Stellen ist, die zählen. „Sprühen, bis es glänzt“ ist ein Ritual, kein Kontrollplan. Glanz ist nicht mit Abdeckung unter hohen Teilen, entlang scharfer Kanten oder in schattigen Regionen korreliert.

Schattenbildung ist physisch. Hohe Elektrolytkondensatoren, Kühlkörper, Mezzanin-Verbinder und sogar Abstandshalter erzeugen Sprühwinkel-Blockaden. Das Board kann aus einer Perspektive gleichmäßig glänzend aussehen und trotzdem eine unbedeckte Korrosionsinitiierungslinie entlang einer Kante haben, die man nie sieht. Deshalb ist ein Ziel-Dickenfenster wichtig: Es zwingt den Prozess, wiederholbar und prüfbar zu sein, und verhindert, dass Nacharbeiten zu einem Abrissprojekt werden. Die tatsächliche Zahl ist nicht universell—Dickenfenster variieren je nach Chemie, Board-Geometrie und dem zu mildernden Fehlermodus—daher ist die sicherere Haltung, ein Ziel für den spezifischen Aufbau zu definieren und es zu überprüfen, anstatt vorzugeben, dass eine Spezifikation auf jede Montage passt.

Verifikation ist die Trennlinie zwischen „Wir haben beschichtet“ und „Wir haben einen Beschichtungsprozess.“ Ein Anbieter behauptete einmal 100%-Abdeckung, und bei UV-Inspektion mit Tracer unter 365 nm zeigte sich die Wahrheit sofort: Schattenbildung entlang hoher Komponenten und unter einem Mezzanin-Verbinder. Das stimmte unangenehm genau mit dem Ort überein, an dem Korrosion an einer zurückgesendeten Einheit begann. Solche Diskrepanzen sind nicht selten; sie passieren, wenn die Akzeptanz auf Aussehen statt auf Beweisen basiert. Das Vorher/Nachher-UV-Bilder pro Panel auf dem Lot-Transporteur zu verlangen, ist nicht glamourös, aber es erkennt Maskierungsfehler frühzeitig—zwei in einem Lauf 2023—bevor sie zu Feldberichten werden.

Hier gibt es eine wiederkehrende nahe Forderung: „Wir brauchen vollständige Abdeckung.“ Meistens ist dieser Satz Angst, die eine technische Mütze trägt, weil die Umweltspezifikation vage ist („Feuchtigkeit“, „draußen“, „industriell“) und das Team Sicherheit will. Die bessere Version dieser Anforderung ist: Definieren, was geschützt werden muss (Kanten, bestimmte Hochimpedanzbereiche, exponierte Kupfermerkmale), definieren, was zugänglich bleiben muss (Testpads, Anschlüsse, RF), und definieren, wie die Abdeckung nachgewiesen wird (UV-Nachweis, Zeugen-Panel oder Prozess-Coupons) auf einem Pilotlot, bevor skaliert wird. Vollständige Abdeckung ohne Nachweis ist nur volles Vertrauen.

Nacharbeit: Das Teil, von dem jeder vorgibt, dass es nicht passieren wird

Nacharbeit ist kein moralisches Versagen. Es ist die Realität der Produktion, besonders in Hoch-Mix-Umgebungen und jedem Programm, bei dem ECOs nach Beginn des Baus eintreffen. 2022 traf ein ECO eine Stromstufe, nachdem bereits etwa ~120 Boards gebaut waren. Die Boards wurden mit einer härteren Chemie beschichtet als üblich, weil jemand Angst vor Feuchtigkeit hatte, und die Nacharbeitstheke wurde zu einem Zeitfresser. Unter einem Mikroskop verbrachte ein erfahrener Techniker Stunden damit, die Beschichtung um MOSFETs und Gate-Widerstände zu entfernen, ohne die Lötmaske anzuheben. Das Arbeitsprotokoll machte die Kosten sichtbar: urethanbeschichtete Boards können etwa das 2–3-fache der Nacharbeitszeit von Acryl benötigen, wenn Bauteilwechsel erforderlich ist. Die meiste Zeit geht nicht ins Löten—es ist kontrolliertes Entfernen.

Wenn die Frage lautet: „Können wir konformen Beschichtungen nacharbeiten?“, lautet die praktische Antwort: nur, wenn der Plan angibt, wie. Der minimale funktionierende Nacharbeitsplan ist lokale Entfernung, Reparatur, lokale Nachbeschichtung und erneute Überprüfung (wieder UV, falls das Schema, oder der vereinbarte Ersatz). Dieser Plan gehört als definierter Schritt in den Transporteur, nicht als tribal knowledge. Ohne ihn wird ein kleiner Defekt zu Schrott, und ein späte ECO wird zu einer Krise auf Programmebene.

Heroische Überarbeitung ist ein Design- und Prozessfehler, kein Abzeichen.

Der nützliche Wendepunkt ist, dass Nacharbeitbarkeit upstream durch selektive Fenster und Keep-outs geschaffen wird. Ein Board kann gut geschützt sein und trotzdem wartbar bleiben, wenn die Beschichtungsgrenzen absichtlich und wiederholbar sind.

Minimaler funktionsfähiger Spezifikation: Was man einem Beschichtungsunternehmen übergeben sollte (und was man zurückverlangen sollte)

Der schnellste Weg, um zu erkennen, ob ein Beschichtungsdienst ein Prozesspartner oder eine Sprühkabine ist, sind die Fragen, die sie stellen. Ein kompetenter Anbieter wird nicht nur fragen: „Welche Beschichtung möchten Sie?“ Er wird fragen: „Welche Netze müssen Sie nach der Beschichtung noch berühren?“ Diese Formulierung lenkt das Gespräch zurück zu Testpads, Anschlüssen, RF und Nacharbeit—genau den Stellen, die nachgelagerte Kosten verursachen.

Ein minimaler Spezifikationsrahmen muss nicht lang sein. Er muss explizit sein darüber, was auf der Werkbank wahr sein muss. Ein einseitiges Maskierungsdiagramm mit Keep-outs, erlaubtem Überlappen, einem Dickenfenster und Inspektionspunkten kann den Austausch mit dem Anbieter erheblich reduzieren (im Bereich von ~10 E-Mails pro ECO auf ~2 in einem Muster 2024), weil es Interpretationen entfernt. Standard-Ansagen wie „kein Coat auf Pads TP1–TP24; 0,5 mm Damm vom Padrand“ sind nicht pingelig; sie verhindern, dass sich Beschichtungen ausdehnen und die Zuverlässigkeit der Pogo-Pins beeinträchtigen.

Hier ist, wie die „minimal funktionsfähige Spezifikation“ als herstellerbezogene Fragen und Abnahmeanforderungen aussieht (wenig Theorie, viel Beweis):

- Ausschlüsse: Wo sind die expliziten Ausschlüsse für Testpads, Debug-Header (SWD/JTAG) und alle Nadelbett-Arrays, und wie wird der Betreiber sie durch Klebeband, Punkte, Stiefel, Kappen durchsetzen?

- Verbinder: Was ist die Maskierungsmethode? Klebeband in der Nähe des Footprints oder physische Kappen/Stecker, die die Kavität und die Kontaktflächen blockieren?

- RF: Was ist die Ausschlussgrenze (Mikrostreifen, Antennenversorgung, SMA-Startregion), und wie wird sie auf dem Druck oder der Maskierungskarte dargestellt?

- Dicke: Was ist das Ziel-Dickenfenster für diesen Bau, und welche Spot-Checks oder Zeugenmerkmale verifizieren es auf dieser Leiterplattengeometrie?

- Verifizierung: Ist es UV-Tracer-Inspektion bei 365 nm mit definierten Betrachtungswinkeln? Falls der Tracer eingeschränkt ist, welches Ersatznachweis wird verwendet (Zeugenpaneele, Prozess-Coupons, kontrollierte Sprühparameter)?

- Abdeckungsdefinition: Was bedeutet „100%-Abdeckung“ operationell? Welche Flächen, welche Kanten, und wie werden schattige Zonen behandelt (Sprühpfad, Vorrichtung, mehrere Winkel)?

- Liefergegenstände: Welche Reisenden-Artefakte werden zurückgeliefert (vor/nach UV-Fotos pro Panel, Abnahmen und etwaige Nichtkonformitätsnotizen)?

- Nacharbeit: Wie ist das Verfahren, um die Baugruppe vor Ort ohne Verschrottung zu entfernen/neubeschichten/neuzuverifizieren?

- Audit: Was sind die expliziten Ausschlüsse bei Label-Bereichen, Testfiduzials oder maskierten Zeugenmerkmalen, die die Empfangsprüfung der Maskierungsdisziplin schnell erkennen lassen?

Wenn diese Fragen nervig erscheinen, ist das der Punkt. Sie zwingen den Anbieter, Prozesskontrolle zu zeigen, anstatt „vollständig geschützt“ zu versprechen.

Verifizierungsartefakte gehören in den Reisenden, nicht in einen E-Mail-Thread. Das Erfordernis von Panel-Fotos (UV, falls zutreffend) und definierten Freigabepunkten ist der Mechanismus, der echte Maskierungsfehler vor dem Versand erkennt. Es schafft auch eine Rückkopplungsschleife, die FA und Korrekturmaßnahmen konkret macht: „Diese Grenze wurde verschoben“, „Dieser Deckel fehlte“, „Diese Schattenzone wurde nicht getroffen“, anstatt vages Schuldzuweisung.

Eine weitere Unsicherheit muss anerkannt werden: UV-Tracer wird bevorzugt, weil er schnell und eindeutig ist, aber er ist nicht universell. Einige Beschichtungen oder Compliance-Beschränkungen können den Einsatz von Tracern einschränken. Das hebt nicht die Notwendigkeit auf, zu verifizieren; es ändert die Methode. Zeugenplatten, Prozessproben und dokumentierte Sprühparameter werden zum Ersatzbeweis, und die Spezifikation sollte diese Substitution explizit nennen, anstatt stillschweigend darauf zu hoffen.

Wenn Blanket Coating tatsächlich gewinnt (und der Preis, den Sie trotzdem zahlen)

Es gibt Umgebungen, in denen eine breitere Abdeckung gerechtfertigt ist: kontinuierliche Kondensation, extreme Korrosionsbelastung wie Salznebelprofile (Teams können auf IEC 60068-Familien verweisen), und Fälle, in denen das Produkt von Haus aus nicht wartbar ist (versiegeltes Modul, keine Feldreparatur) und die Haftung hoch ist. In diesen Szenarien kann „selektiv standardmäßig“ nachgeben, weil die Nachteile von Korrosion oder Leckage größer sind als die Nachteile eingeschränkten Zugangs.

Aber Blanket Coating kommt bei der Verifikation nicht ungeschoren davon. Wenn die Platine testbar sein muss, muss der Testzugang in das Produkt integriert werden (Breakouts, Testfenster, Nadelbett auf der gegenüberliegenden Seite, geschützte Pogo-Fenster) und dann durchgesetzt werden. Wenn die Platine nicht gewartet werden soll, muss die Fertigungsteststrategie stark genug sein, um den Verlust des Zugangs nachgelagert auszugleichen, denn sobald sie versiegelt ist, wird Debugging zur Legende.

Ein Max-Min-Rahmen hilft: Reduzieren Sie zuerst die größten irreversiblen Risiken. Irreversible Risiken umfassen „kann es nicht testen“, „kann es nicht nacharbeiten“ und „kann die Abdeckung am Rand, die tatsächlich korrodiert, nicht beweisen“. Wenn Blanket Coating vorgeschrieben ist, behandeln Sie es wie einen Prozess, der eine engere Verifikation benötigt, nicht wie einen Grund, über Maskierung nachzudenken. Selbst in extremen Umgebungen bleiben Anschlüsse und RF-Zonen oft Sonderfälle, die explizit ausgeschlossen oder kontrolliert behandelt werden müssen, entsprechend den Herstelleranweisungen.

Die Umgebung vor Ort ist oft die unsicherste Eingabe. „Feuchtigkeit“ kann intermittierende Kondensation, Waschen, Salzexposition oder eine Kundenanforderung bedeuten, die aus einem vorherigen Programm kopiert wurde. Das Gegenmittel ist, die Worte in Szenarien und Pass/Fail-Beweise zu übersetzen, dann eine Abdeckung zu wählen, die gegen diese Szenarien nachweisbar ist.

Eine kurze Checkliste, die die teuren Fehler verhindert

- Definieren Sie Ausschlusszonen zuerst: Testpads/ICT-Arrays, Debug-Header, Anschlüsse, RF-Feed- und Antennenbereiche.

- Machen Sie den Ausschluss von Anschlüssen physisch: Kappen/Stecker für Hohlräume und Kontaktflächen, nicht Klebeband „in der Nähe des Steckers.“

- Halten Sie die Ausschlussbereiche auf Papier fest: Eine einseitige Abdeckkarte mit Grenzen und einigen eindeutigen Kennzeichnungen (z. B. Dämme an den Kanten der Pad).

- Behandeln Sie die Dicke als eine kontrollierte Variable: Setzen Sie ein Ziel-Fenster und überprüfen Sie es anhand dieser Leiterplattengeometrie (Stichproben, Zeugenmerkmale oder Muster).

- Wählen Sie eine Verifizierungsmethode und notieren Sie sie: UV-Inspektion bei 365 nm mit Tracer und definierten Betrachtungswinkeln oder eine explizite Alternative, falls der Tracer eingeschränkt ist.

- Verlangen Sie Nachweisdokumente: Fotos auf Platinenebene (vor/nach), Freigaben der Fertigungsbegleiter und Hinweise auf Nichtkonformitäten, die mit der Karte verbunden sind.

- Planen Sie Schattenwurf: Geben Sie Sprühpfad/Spannvorrichtung an, damit hohe Teile und Zonen unter dem Stecker berücksichtigt werden, nicht nur angenommen.

- Schreiben Sie den Nacharbeitsschleifenprozess in den Fertigungsbegleiter: Lokale Entfernung, Reparatur, lokale Nachbeschichtung, erneute Überprüfung.

- Führen Sie eine Pilotcharge mit einem Audit-Loop durch: Vergleiche zwischen beschichtet und unbeschichtet (oder maskiert vs. unmaskiert), bei denen das Risiko am höchsten ist.

- Chemie in ihrer Spur halten: Wähle Chemie basierend auf Umgebung und rearbeite die Realität, aber lasse sie nicht die Maskierungsdisziplin und den Nachweis ersetzen.

Der rote Faden ist einfach: selektive Beschichtung, die verifiziert wird, ist in der Regel der Vertrauensschutz, weil sie das schützt, was geschützt werden muss, während sie die Fähigkeit zum Testen, Diagnostizieren und Reparieren bewahrt. Die Kosten, die Programme zerstören, stammen selten aus den Kosten für das Beschichtungsmaterial; sie entstehen durch verlorene Testabdeckung, intermittierende Verbindungen und Nacharbeitszeit, die spät explodiert.

Blanket-Beschichtung kann in schweren Umgebungen die richtige Wahl sein. Sie verdient jedoch niemals das Recht, ungeprüft zu sein.