Selektives Löten wird oft als Prozesssteuerungsproblem betrachtet. Wenn Brücken zwischen benachbarten Pins erscheinen, ist der erste Impuls, die Verweilzeit anzupassen, Flussmittel zu optimieren oder die Temperatur des Lötbeckens zu senken. Während diese Variablen eine Rolle spielen, operieren sie innerhalb von Grenzen, die viel früher festgelegt wurden: die Geometrie des Durchgangslochs selbst. Wenn ein Loch falsch gestaltet ist, wird keine Prozessoptimierung zuverlässig Brücken verhindern können. Das Lötmaterial findet einen Weg zwischen den Lötflächen, weil das physische Design diesen Weg unvermeidlich macht.

Wir sehen dieses Muster ständig. Eine Platine mit einem Hochpin-Connector kommt zum selektiven Löten, und Brücken bilden sich bei jedem Durchlauf, trotz kompetenter Prozesseinstellung. Die Ursache liegt nicht bei der Maschine oder dem Bediener. Es ist eine fertiggestellte Lochgröße mit 0,08 mm Spielraum anstelle von 0,20 mm, eine thermische Entlastung mit Speichen, die direkt auf eine benachbarte Lötfläche zielen, oder eine Keepout-Verletzung, die die Düse in einen kompromittierten Winkel zwingt. Dies sind Konstruktionsentscheidungen, und sie bestimmen, ob eine Platine durch die Produktion schlüpft oder in Nacharbeit gerät.

Dieser Artikel erklärt warum. Wir werden die Physik der Brückenbildung untersuchen und die Regeln für die Lochgeometrie ableiten, die sie verhindern, mit Fokus auf die Designentscheidungen, die wirklich zählen: Lead-to-Hole-Abstand, Ausrichtung der thermischen Entlastung, Düsenzugang und Strategien für hoch-thermische Masse-Komponenten. Diese sind keine willkürlichen Richtlinien; sie spiegeln die mechanischen und thermischen Realitäten wider, wie Lötmaterial in einem Barrel verhält.

Warum bildet sich eine Selektive Lötbrücke

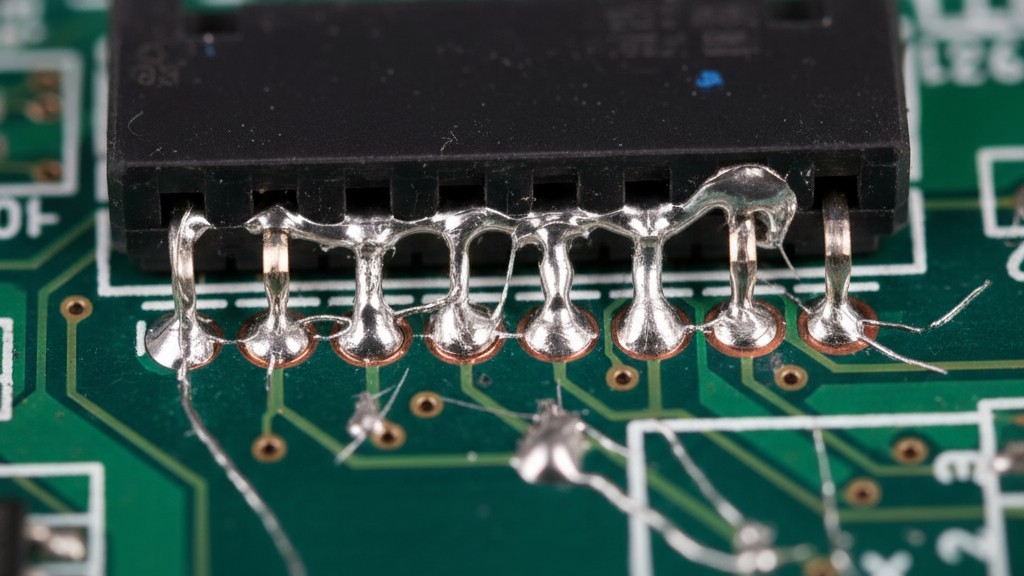

Eine Lötbrücke ist kein zufälliger Fehler. Sie ist das vorhersehbare Ergebnis, wenn Lötmaterial einen durchgehenden Pfad zwischen zwei Punkten bildet, die isoliert bleiben müssen. Beim selektiven Löten passiert dies, wenn das Lötmaterial in zwei benachbarten Durchgangsbohrungen Kontakt aufnimmt, entweder auf der Oberseite der Platine oder innerhalb der Barrel selbst.

Die Rolle der Kapillarwirkung

Wenn eine Düse geschmolzenes Lötmaterial auf ein Durchgangsloch aufbringt, sammelt sich das Lötmaterial nicht nur an der Oberfläche. Es steigt durch die Barrel mithilfe der Kapillarwirkung auf, die nach oben gegen die Schwerkraft gezogen wird durch die Oberflächenspannung und benetzende Kräfte zwischen dem Lötmaterial und der Kupferwand des Barrels.

Die Höhe dieses kapillaren Aufstiegs hängt vom ringförmigen Spalt zwischen Kontaktstift und Barrel ab. Ein enger Spalt erzeugt eine starke Kapillarkraft, die das Lötmaterial schnell hochzieht. Ein weiter Spalt erzeugt eine schwächere Kraft, und das Lötmaterial kann stocken und eine Luftblase hinterlassen. Das Problem ist, dass das Barrel kein offener Schlauch ist; es enthält einen Kontaktstift. Wenn der Spalt zu klein ist, füllt sich das Barrel mit mehr Lötmaterial, als die Verbindung benötigt. Überschüssiges Material hat keinen anderen Weg, außer nach außen zu fließen, und verteilt sich auf der Oberseite der Lötfläche.

Dieser Überschuss bildet an der Kante der Lötfläche eine Meniskus. Wenn zwei benachbarte Lötflächen überschüssiges Lötmaterial haben, berühren sich ihre Menisken. In diesem Moment zieht die Oberflächenspannung die beiden Pools zu einer einzigen Masse zusammen. Es entsteht eine Brücke.

Wenn benachbarte Fässer eins werden

Die entscheidende Variable ist die Tonhöhe – der Abstand von Zentrum zu Zentrum zwischen den Anschlüssen. Bei einem Standardabstand von 2,54 mm mit ausreichender Lochfreiheit gibt es genug Platz zwischen den Pads, um Meniskus voneinander zu trennen. Bei einem Abstand von 1,27 mm mit unzureichender Freigabe verschwindet dieser Sicherheitsabstand.

Die Interaktion ist sowohl geometrisch als auch thermisch. Zwei benachbarte Lötflächen auf einer gemeinsamen Ebene bilden einen kontinuierlichen Kupferpfad, der Wärme leitet. Wenn eine Düse bei einer Lötfläche verweilt und sofort zur nächsten wechselt, ist die erste Lötfläche noch geschmolzen. Das Lötmaterial der zweiten Lötfläche kann sich durch das Kupfer in Richtung der ersten ziehen, besonders wenn thermische Entlastungen fehlen oder schlecht ausgerichtet sind.

Brücken bilden sich, weil die Randbedingungen sie erlauben. Der Lots ist einfach dem Gesetz der Physik folgend und minimiert seine Oberfläche, indem er die kleinste mögliche Oberfläche bildet. Für zwei enge, überfüllte Pads bedeutet das eine gemeinsame Masse. Statt diesen Verhaltensweisen mit Prozess-Tricks entgegenzuwirken, besteht die Lösung darin, Randbedingungen zu entwerfen, die verhindern, dass es überhaupt erst dazu kommt.

Lead-to-Hole-Abstand, der Brücken verhindert

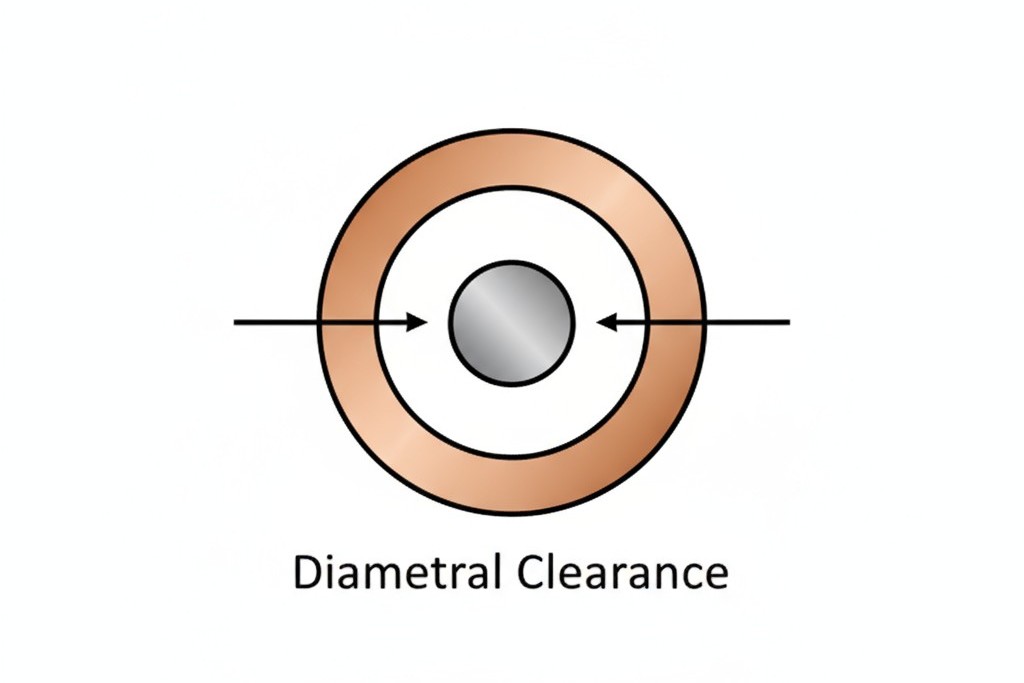

Der wichtigste Designparameter für selektives Löten ist der diametraler Spalt zwischen dem Bauteilanschluss und dem fertigen Loch. Dieser Abstand bestimmt das Volumen des Lotes, das in den Barrel einfließt, die Kapillarrisefähigkeit und ob überschüssiges Lot auf die obere Oberfläche überläuft. Bei falscher Einstellung sind Brücken fast garantiert.

Der ideale Abstand: 0,15mm bis 0,25mm

Beim selektiven Löten ist der funktionale Bereich für den diametralen Abstand ein enger Toleranzbereich: 0,15mm bis 0,25mm. Das ist viel enger als der typische Bereich beim Wellenlöten, bei dem 0,40mm oder mehr toleriert werden können. Der Unterschied liegt in der Anwendungsweise. Eine Welle flutet die Böden mit hoher kinetischer Energie von unten, während eine selektive Düse das Lot lokal mit deutlich weniger Kraft aufträgt. Der Barrel selbst muss mehr Arbeit leisten, um das Lot nach oben zu ziehen.

- Unter 0,15mm: Der Barrel ist zu eng. Der schmale Ringspalt erzeugt eine überwältigende Kapillarkraft, die zu viel Lot in die Verbindung zieht. Der Barrel überfüllt, das Lot verteilt sich auf der Oberseite des Pads, und Brückenbildung wird wahrscheinlich.

- Über 0,25mm: Der Barrel ist zu locker. Die Kapillarkraft schwächt sich ab, und das Lot steigt möglicherweise nicht vollständig auf die Oberseite, was eine Lücke oder eine kalte Lötstelle hinterlässt. Das ist für Anwendungen mit hoher Zuverlässigkeit nicht akzeptabel.

Der Bereich von 0,15mm bis 0,25mm ist die ideale Zone, in der die Kapillarrise stark genug ist, um das Barrel zuverlässig zu füllen, aber nicht so stark, dass es überläuft. Das Lot benetzt Pad und Bein, um eine kontrollierte Fase zu bilden, ohne sich über die Pad-Grenze hinaus auszubreiten.

Berechnung der fertigen Lochgröße

Das fertige Loch ist der Durchmesser nach Galvanisierung, nicht der Bohrerdurchmesser. Um es zu berechnen, beginne mit dem maximalen Drahtdurchmesser aus dem Komponenten-Datenblatt und addiere den gewünschten Spalt (typischerweise 0,20mm als nominales Ziel). Dies ist dein fertiger Lochdurchmesser.

Um die Bohrgröße zu ermitteln, subtrahiere das doppelte der Galvanisierungstärke. Für eine Standardplatine mit 25 Mikron (0,025mm) Kupfergalvanisierung im Barrel ziehst du 0,05mm ab. Zum Beispiel hat ein quadratischer Pin mit 0,64mm Querschnittsdimension eine Diagonale von etwa 0,90mm. Für einen 0,20mm Spalt benötigt er ein fertiges Loch von 1,10mm, was ein Bohrer von 1,05mm erfordert.

Dieses Maß an Präzision erfordert die Koordination mit Ihrem Fertigungspartner, um sicherzustellen, dass die Plattendicke kontrolliert wird und die endgültige Lochgröße verifiziert werden kann. Es ist auch notwendig, den Durchmesser der Componentenführung genau zu kennen. Während allgemeine Richtlinien wie IPC-7251 existieren, sind diese für Wellenlöten geschrieben und priorisieren die Einführruhe. Für selektives Löten ist die Kontrolle des Lötvolumens entscheidend. Die Toleranzen müssen enger sein und sie müssen verteidigt werden.

Thermische Entlastungen und Lötflusskontrolle

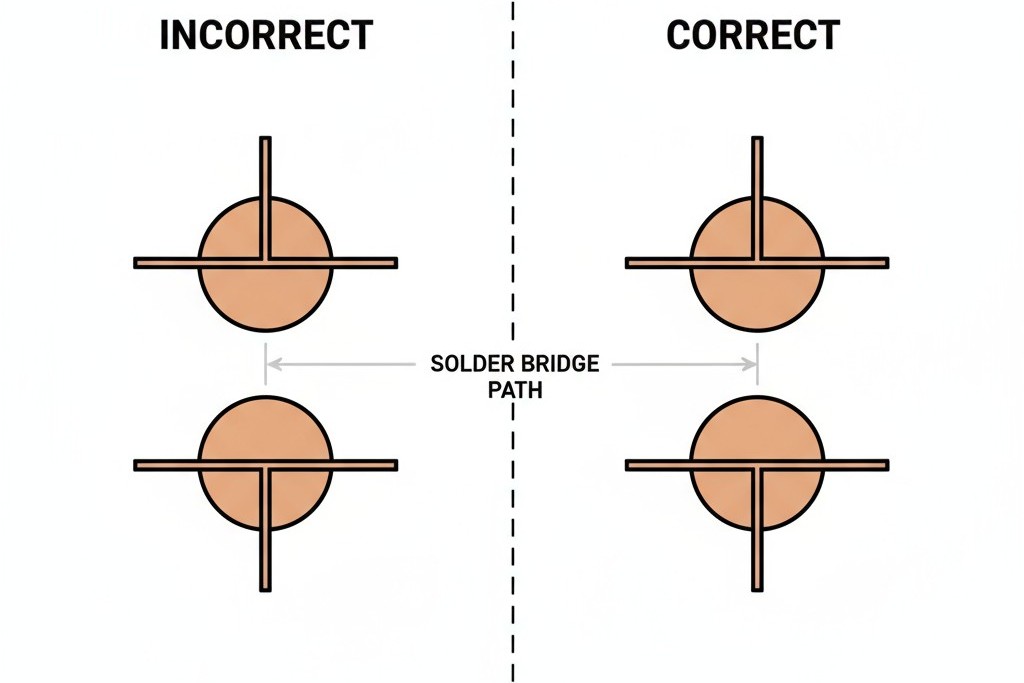

Thermal Reliefs sind bekannt dafür, den Wärmeabfangeffekt einer Leiterplatte zu verringern, aber ihre Rolle beim selektiven Löten ist komplexer. Sie steuern auch die Richtung und Symmetrie des Lötflusses. Die Speichen eines Thermal Relief sind bevorzugte Wege für sowohl Hitze als auch geschmolzenes Lötmaterial. Ihr Design bestimmt, ob das Lötmaterial gleichmäßig fließt oder in eine Richtung konzentriert wird, die eine Brücke bildet.

Speichenanzahl und -breite

Ein Relief mit vier Speichen verteilt die Hitze gleichmäßiger als ein Design mit zwei Speichen, aber wenn die Speichen zu breit sind, können sie als Kanäle für das Wicking von Lötmaterial nach außen wirken. Eine Speichenbreite von 0,30 mm oder weniger bietet eine gute thermische Isolation, ohne eine bedeutende Lötflussbahn zu schaffen. Bei 0,50 mm oder mehr beginnt eine Speiche wie eine Verlängerung der Pad selbst zu wirken. Für Hochstromanwendungen, die breite Speichen erfordern, wird die Orientierung entscheidend.

Bei einigen Hochleistungsdesigns können Thermal Reliefs überhaupt nicht verwendet werden. Für diese direkten Leiterplattenverbindungen wird die Bohrlochfreiheit noch wichtiger, und der Prozess muss durch verlängertes Vorheizen kompensieren. Das Risiko eines Bridgings ist höher, weil die Pad thermisch an die Nachbarpads gebunden sind und eine durchgehende heiße Zone bilden.

Ausrichtung zur Minimierung von Bridge-Pfaden

Wenn zwei benachbarte Pads zwei Speichen-Reliefs haben, die direkt aufeinander ausgerichtet sind, haben Sie eine thermische und flüssigkeitsführende Autobahn für eine Brücke geschaffen. Hitze und Lötmaterial fließen entlang der Speichen und treffen sich im Raum zwischen den Pads.

Die Lösung ist einfach: Drehen Sie die Reliefs.

- Für ein Zweispakiges Relief, orientieren Sie die Speichen senkrecht zur Pin-Reihe.

- Für ein Vierspeichen-Relief, orientieren Sie die Speichen bei 45 Grad zur Pin-Reihe.

Dadurch wird gewährleistet, dass kein Speichenpunkt direkt auf eine benachbarte Pad zeigt, was eine symmetrischere thermische Umgebung schafft. Bei einem 1,27-mm-Pitch-Stecker kann das Drehen der nicht ausgerichteten Reliefs um 90 Grad Bridging eliminieren, ohne andere Variablen zu verändern.

Keepout-Regeln für Düsen- und Palettenzugang

Selektives Löten ist ein physikalischer Prozess. Eine Düse muss sich unter der Platine positionieren, und eine Palette muss diese Platine halten, ohne die Bahn der Düse zu blockieren. Wenn das Layout diese räumlichen Anforderungen ignoriert, scheitert der Prozess, noch bevor er beginnt.

Horizontale Freigabe für die Düse

Eine Löt-Düse hat einen physikalischen Durchmesser, typischerweise 4 mm bis 8 mm. Sie benötigt radialen Freiraum um die Zielpad, um Kollisionen mit benachbarten Komponenten zu vermeiden. Als Faustregel benötigt eine 6-mm-Düse einen Abstand von etwa 5 mm vom Mittelpunkt des Pads bis zum Rand einer nearby Komponente.

Dies ist eine größere Footprint als von vielen Designern erwartet, insbesondere bei dichten Platinen. Während die meisten Maschinen erlauben, die Düse schräg anzusetzen, um diese Anforderung zu verringern, führt ein schräger Ansatz zu asymmetrischer Erwärmung und kann längere Verweilzeiten erfordern. Ausreichender Freiraum für eine vertikale Annäherung wird immer bevorzugt. Anschlüsse am Platinenrand sind eine häufige Herausforderung, da die Düse die Plattenkante nicht überschreiten kann. Diese Einschränkung muss beim Layout berücksichtigt werden und darf nicht erst während der Prozessentwicklung entdeckt werden.

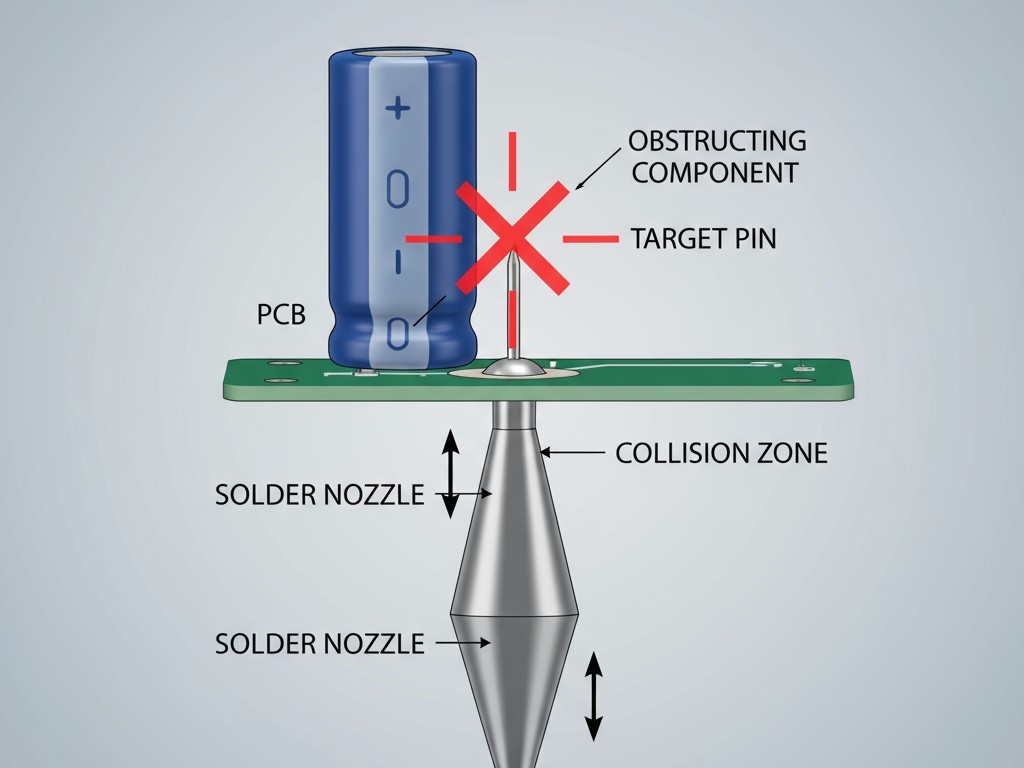

Vertikale Freigabe und Bauteilhöhe

Die Düse muss auch von unten aus dem Board aufsteigen, um die Lötstelle zu benetzen. Eine hohe Komponente neben dem Zielpad kann die Düse physisch blockieren. Dieses Z-Achsen-Freiraumproblem erfordert eine vertikale Freifläche. Komponenten, die höher sind als die Arbeitshöhe der Düse, sollten nicht innerhalb des horizontalen Freiraums für selektive Lötstellen platziert werden. Dies ist ein 3D-Designproblem, das eine Koordination zwischen mechanischer, Layout- und Prozessplanung erfordert, oft manuell oder mit benutzerdefinierten Design-Regel-Skripten geprüft wird.

Designstrategien für Hoch-Mass-Konnektoren

Hochpin-Connectoren sind eine perfekte Anwendung für selektives Löten, da sie den Reflow-Prozess oft nicht überleben. Sie sind auch am schwierigsten zu löten aufgrund ihrer hohen thermischen Masse. Das große Metallschale und die dichte Pin-Anordnung wirken als mächtiger Wärmespeicher, der Energie schneller von der Lötstelle wegzieht, als die Düse sie liefern kann.

Warum thermische Masse eine gute Benetzung verhindert

Ein Anschluss mit hoher thermischer Masse absorbiert eine enorme Energiemenge. Beim Löten sorgt die Düse für lokale Hitze, aber diese Hitze wird sofort in den Anschlusskörper und alle verbundenen Kupferflächen geleitet. Der Lötzinn erreicht nie seine ideale Benetzungs-Temperatur oder tut es nur kurz. Das Ergebnis ist eine kalte Lötstelle oder eine teilweise Füllung. Ein häufiger Fehler im Prozess ist, dies durch Verlängerung der Verweilzeit auszugleichen, wodurch so viel Lötzinn aufgetragen wird, dass es überläuft und Brücken bildet.

Die Lösung ist, die Lötstelle thermisch so weit wie möglich zu isolieren. Das bedeutet die Verwendung von thermischen Erleichterungen mit den dünnsten Speichen, die dennoch den erforderlichen Strom führen können. Eine andere Möglichkeit ist eine lokalisierte Aussparung in einer Ebene unter dem Connector, gerade groß genug, um während des Lötkerns die thermische Verbindung zu unterbrechen und gleichzeitig die Gesamtebenenintegrität zu erhalten.

Pin-Stummel-Länge und Lötvolumen

Die Länge des über die Oberseite der Platine hinausragenden Pin-Stummels beeinflusst ebenfalls das Lötvolumen. Ein langer Stummel erhöht die Gesamt-Länge des Rohrs, das gefüllt werden muss. Wenn die Lochfreiheit bereits eng ist, kann ein langer Stummel leicht zu Überlauf führen.

Für selektives Löten sollte der Stummel auf die minimale Länge gekürzt werden, die für die Inspektion notwendig ist, typischerweise 0,50 mm bis 1,50 mm. Längere Stummel bringen keinen Mehrwert für die Verbindungsfestigkeit und erhöhen nur das Risiko von Fehlern. Wenn eine Komponente mit langen Anschlüssen geliefert wird, sollten diese vor oder nach dem Einsetzen gekürzt werden. Die Kosten für diesen zusätzlichen Schritt sind gering im Vergleich zu den Kosten für das Nacharbeiten von Brücken an einem Mehrfach-Pin-Connector.

Design für Prozessfreiheit

Die Regeln in diesem Artikel sind keine Präferenzen; sie sind die physischen Anforderungen für einen zuverlässigen Prozess des selektiven Lötens. Eine Platine, die mit 0,20 mm Lead-zu-Loch-Freiraum, richtig ausgerichteten thermischen Erleichterungen und ausreichenden Düsenausgängen gestaltet ist, löten sauber mit minimaler Abstimmung. Eine Platine, die diese Grundlagen ignoriert, wird Schwierigkeiten haben, egal wie geschickt der Prozessingenieur ist.

Das Ziel des Designs für die Herstellbarkeit ist es, Spielraum zu schaffen, um kleine Variationen im Prozess oder bei den Komponenten ohne Fehlfunktion zuzulassen. Enge Toleranzen und ein schlechtes thermisches Design nehmen diesen Spielraum weg und fordern eine Perfektion, die keine nachhaltige Fertigungsstrategie ist.

Diese kritischen Entscheidungen werden während des Layouts getroffen, oft ohne volles Verständnis ihrer downstream Konsequenzen. Eine Vorproduktions-Designüberprüfung kann eine Verletzung des Freiraums oder ein zu kleines Loch erkennen, wenn die Lösung eine einfache CAD-Revision ist. Nach der Fertigung ist die Lösung eine neue Board-Umrundung oder eine kostspielige, unzuverlässige Prozess-Workaround.

Um das Selektivlöten zum Laufen zu bringen, ist die Checkliste kurz, aber unverhandelbar. Stellen Sie sicher, dass der Abstand zwischen Leiter und Loch zwischen 0,15 mm und 0,25 mm liegt. Orientieren Sie thermische Entlastungen weg von benachbarten Pads. Gewähren Sie mindestens 5 mm seitlichen Abstand für die Düse. Isolieren Sie Hochlast-Anschlüsse thermisch. Und halten Sie Pin-Stubs unter 1,50 mm. Dies sind die Regeln, die ein erfolgreiches Produkt von einem Produktionstrubel unterscheiden.