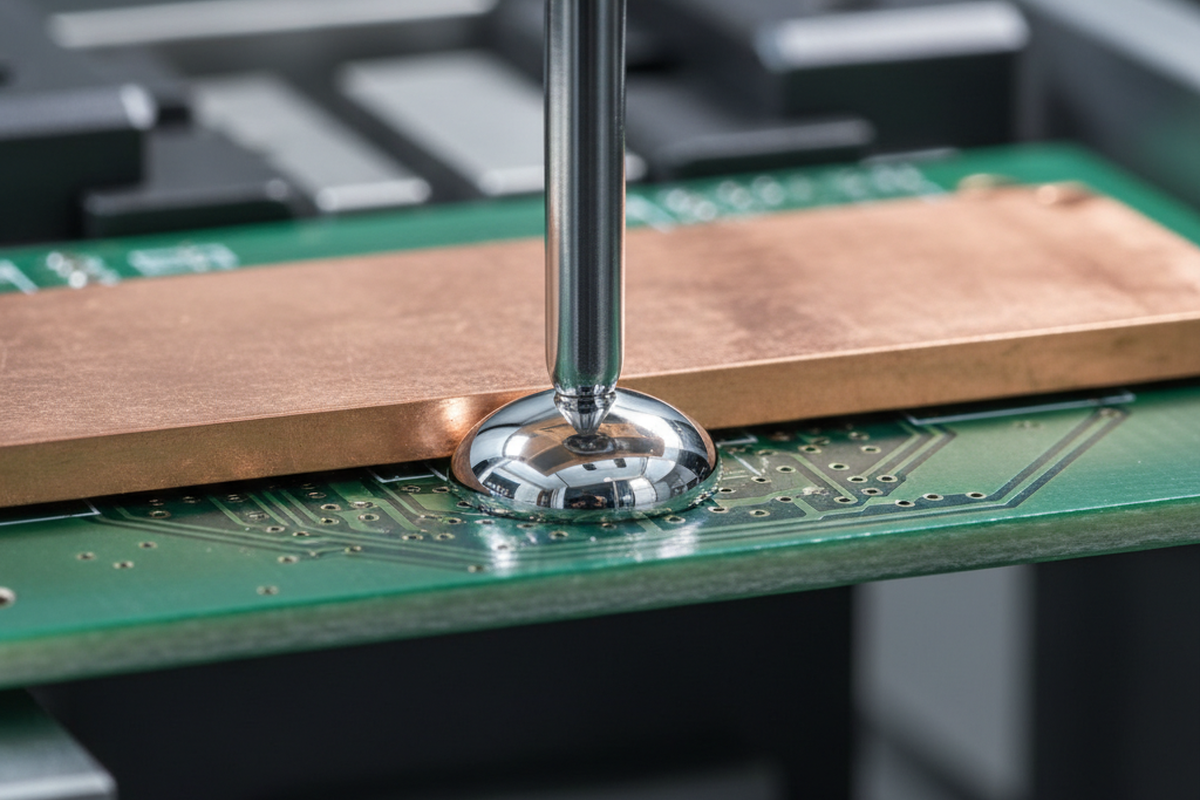

In der Hochzuverlässigkeitselektronik – insbesondere bei Automobil-Wechselrichtern und industriellen Stromversorgungssystemen – ist die „glänzende Lötstelle“ ein gefährlicher Betrüger. Eine Lötstelle an einer 3 mm Kupfer-Sammelschiene kann eine perfekte obere Rundung, glänzendes Benetzen an der Spitze und saubere Flussmittelrückstände aufweisen, ist aber intern völlig kompromittiert.

Bei Hochstrom-Shunts und schweren Sammelschienen versagen Standardprüfkriterien wie IPC-A-610 Klasse 3 oft darin, den tatsächlichen Fehlermodus zu erkennen: fehlende Lochfüllung und kalte Intermetallische Verbindungen tief im Bohrungsbereich. Der Kühlkörper-Effekt einer schweren Kupferfläche entzieht der Lötstelle Wärme schneller, als eine Standard-Selektivdüse liefern kann. Wenn der Prozess nicht speziell auf die thermische Masse abgestimmt ist, erstarrt das Lot, bevor es die Bohrungswand benetzt. Dies erzeugt eine mechanische Verbindung, die unter Vibration oder thermischem Zyklus schließlich versagt. Das Ergebnis ist nicht nur eine schlechte Platine, sondern ein Feldversagen in einem Hochspannungssystem.

Man kann die thermische Masse nicht betrügen

Die Kupferkomponente wirkt als massiver thermischer Speicher. Sobald das flüssige Lot das Bauteil berührt, beginnt dieses, Wärme vom Schmelzfrontbereich abzuziehen. Übersteigt der thermische Bedarf der Komponente die Leistung der Düse, sinkt die Löttemperatur an der Schnittstelle unter den Schmelzpunkt der Legierung (typischerweise 217 °C für SAC305). Das Lot wird breiig, das Benetzen stoppt, und es entsteht eine kalte, spröde Schnittstelle, die an der Oberfläche akzeptabel aussieht, aber keinerlei strukturelle Integrität besitzt.

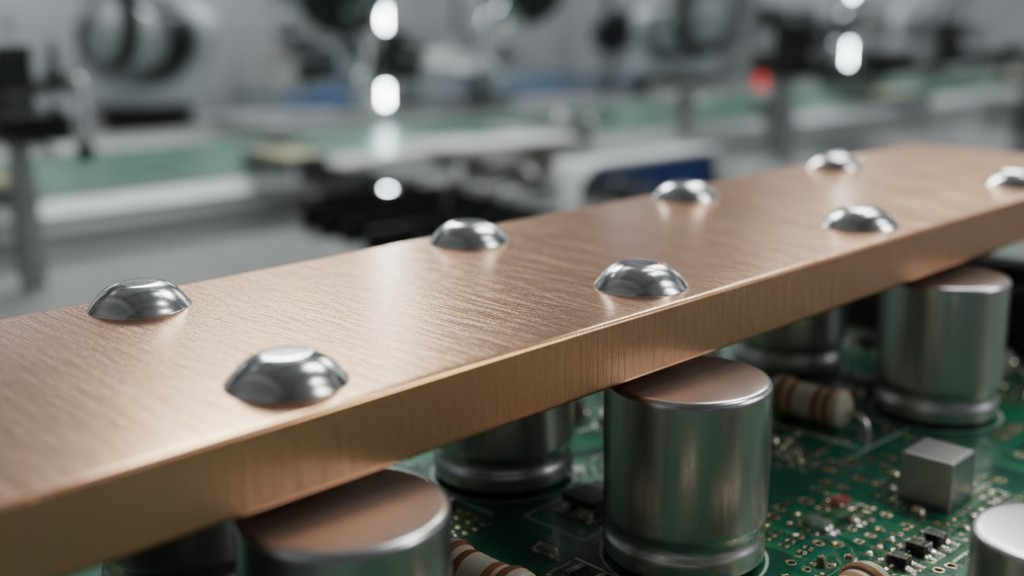

Designer verschärfen dies oft, indem sie Hochmasse-Bauteile ohne ausreichende thermische Entlastung platzieren. Wenn Sie als Prozessingenieur auf eine Gerber-Datei schauen, in der eine Sammelschiene direkt mit einer Massefläche ohne Entlastungsstreben verbunden ist, sehen Sie einen Defekt, der darauf wartet, zu passieren. Keine Maschineneinstellung kann ein Design überwinden, das Wärme schneller ableitet, als die Physik des Benetzens erlaubt. In solchen Fällen muss die Platine zurück zum Layout oder es müssen teure, kundenspezifische Maskenpaletten eingesetzt werden, um die thermische Last zu isolieren.

Designer verschärfen dies oft, indem sie Bauteile mit hoher Masse ohne ausreichende thermische Entlastung platzieren. Wenn Sie als Prozessingenieur auf eine Gerber-Datei schauen, in der eine Sammelschiene direkt mit einer Massefläche ohne Speichenentlastung verbunden ist, sehen Sie einen Defekt, der darauf wartet, zu passieren. Keine Maschinenanpassung kann ein Design überwinden, das Wärme schneller ableitet, als es die Physik des Benetzens zulässt. In solchen Fällen muss die Platine zurück zum Layout, oder Sie müssen in teure, maßgeschneiderte Maskenpaletten investieren, um die thermische Belastung zu isolieren.

Der Kampf wird im Vorheizen gewonnen

Da die Düse allein die thermische Masse nicht überwinden kann, muss die schwere Arbeit erledigt werden, bevor die Platine überhaupt den Lottopf erreicht. Während Bediener oft über Wellenhöhe oder Verweilzeit besessen sind, ist der kritische Parameter für das Löten von Hochmasse die Vorwärmeeinwirkung.

Für Standard-SMT-Bauteile reicht eine Vorwärme von 100 °C auf der Oberseite aus. Für einen Kupferblock ist das vernachlässigbar. Sie müssen die Kerntemperatur der Komponente – die tatsächliche Metallmasse – auf mindestens 110 °C bis 120 °C anheben, bevor der Lötzyklus beginnt. Dies reduziert das „thermische Schock“-Delta, das die Düse überbrücken muss. Wenn die Komponente bei 120 °C sitzt, muss die Lötwelle sie nur noch um weitere 100 °C erhöhen, um Benetzung zu erreichen. Liegt die Komponente bei 80 °C, beträgt dieses Delta 140 °C – oft eine unüberbrückbare Lücke innerhalb der wenigen Sekunden Kontaktzeit.

Dies zu erreichen erfordert mehr als nur das Hochdrehen der Heizungen auf der Unterseite. Standard-Konvektionsvorwärmer dringen oft nicht schnell genug in dicke Mehrschichtplatinen ein, um eine Sammelschiene auf der Oberseite zu erhitzen, ohne das FR4 auf der Unterseite zu versengen. Die robusteste Lösung beinhaltet typischerweise IR-Vorwärmer auf der Oberseite oder verlängerte Einwirkzonen, die eine Gleichgewichtsverteilung der Wärme durch die Platine ermöglichen.

Raten Sie nicht bei diesen Temperaturen. IR-Thermometer sind bei glänzenden Kupfer-Sammelschienen aufgrund von Emissionsproblemen nutzlos. Die einzige Möglichkeit, Ihre Vorwärmstrategie zu validieren, besteht darin, eine Opferplatine zu bohren, ein K-Typ-Thermoelement direkt in die Bohrungswand oder den Bauteilkörper einzubetten und einen Profiler laufen zu lassen. Wenn die Kerntemperatur nicht die Marke von 110°C+ erreicht, ist der Prozess instabil.

Die Falle der Topftemperatur und Verweilzeit

Bei einem Kaltlötpunkt ist die reflexartige Reaktion des Produktionsmanagements oft „Erhöhen Sie die Topftemperatur.“ Dies ist ein zerstörerischer Irrglaube.

Einen Lötzinn-Topf bei 320°C oder 330°C zu betreiben, um eine schlechte Vorwärmung auszugleichen, ist ein Rezept für latente Ausfälle. Bei diesen Temperaturen beschleunigt sich die Kupferauflösung aggressiv. Sie löten nicht nur das Bohrungsbein, Sie lösen es auf. Das Kupferpad und die Bohrungsbeschichtung lösen sich in der Lötmasse auf, verdünnen den leitfähigen Pfad und kontaminieren Ihren Lötzinn-Topf mit hohen Kupferwerten. Dies erhöht den Liquiduspunkt der Legierung und erzeugt körnige, träge Lötstellen.

Außerdem verbrennen extreme Temperaturen die Flussmittel-Dämpfe sofort. Wenn das Lot die Oberfläche tatsächlich benetzen muss, ist das Flussmittel verkohlt und inaktiv, was zu Entbenetzung und Hohlräumen führt.

Die Verweilzeit (Kontaktzeit), nicht die Temperatur, ist der Hebel, den Sie betätigen müssen. Für Lötstellen mit hoher Masse benötigen Sie eine längere Verweilzeit – oft im Bereich von 3 bis 6 Sekunden, abhängig vom Düsendurchmesser – um den Wärmetransfer zu ermöglichen. Dies ist jedoch ein gefährliches Gleichgewicht. Zu kurz, und die Bohrung füllt sich nicht. Zu lang, und Sie riskieren, das PCB-Material zu delaminieren oder das Pad auszulaugen. Das Fenster ist eng. Ein stabiler Prozess könnte einen Topf bei 290°C mit einer 4-Sekunden-Verweilzeit betreiben, anstatt einen Topf bei 320°C mit einer 2-Sekunden-Verweilzeit. Ersteres bewahrt die Metallurgie; letzteres zerstört sie.

Chemie und Inertisierung

Beim selektiven Löten mit hoher Zuverlässigkeit ist Stickstoffinertisierung kein Luxus-Add-on; es ist eine Prozessanforderung.

Wenn Sie die Verweilzeiten verlängern, um ein schweres Bauteil aufzuheizen, ist die Lötwelle längere Zeit der Atmosphäre ausgesetzt. Ohne eine Stickstoffdecke (typischerweise mit 99,999% Reinheit) bildet die Düse schnell Oxide und Schlackenhäute. Eine verschlackte Düse liefert schlechten Wärmetransfer und unvorhersehbare Wellenhöhe. Sie könnten die Maschine um 8:00 Uhr morgens perfekt einstellen, aber bis 10:00 Uhr ist die Düse mit Oxidschlamm verstopft und die Wellenhöhe hat sich um 1 mm verschoben, was zu offenen Lötstellen führt.

Die Auswahl des Flussmittels ist ebenso kritisch. Für Platinen mit hoher Masse muss das Flussmittel den verlängerten Vorwärmzyklus überstehen, ohne seine Aktivität zu verlieren. Alkoholbasierte, niedrigfeststoffhaltige No-Clean-Flussmittel verbrennen oft zu früh. Wenn Sie „Schmutz“ oder klebrige Rückstände sehen, die nicht trocknen, oder wenn das Flussmittel verkohlt, bevor die Welle trifft, benötigen Sie möglicherweise eine höherfeststoffhaltige Formulierung oder ein anderes Aktivatorpaket. Aber seien Sie vorsichtig – der Wechsel zu einem wasserlöslichen Flussmittel für bessere Aktivität bringt eine Waschanforderung mit sich, die viele Selektivlinien nicht bewältigen können. Bleiben Sie bei einem robusten No-Clean-Flussmittel, das für Profile mit hoher thermischer Masse ausgelegt ist, und stellen Sie sicher, dass der Tropfenstrahl-Flussmittelspender so kalibriert ist, dass er es genau dort aufträgt, wo es benötigt wird, und nicht blind über die Platine sprüht.

Zerstörerischer Realitätscheck

Sobald Sie Vorwärmung, Verweilzeit und Flussmittel eingestellt haben, wie wissen Sie, dass es funktioniert hat? Sie können Ihren Augen nicht trauen. Die einzige gültige Validierung ist der Querschnitt.

Nehmen Sie Ihre „goldene Platine“ – diejenige, die unter dem Ringlicht perfekt aussieht – und zerstören Sie sie. Löten Sie sie, polieren Sie sie und betrachten Sie sie unter einem 50-fach-Mikroskop. Sie suchen nach der Bildung von Intermetallischen Verbindungen (IMC) entlang der gesamten Länge der Bohrungswand. Sie müssen 100% Bohrungsfüllung sehen, nicht nur 75%. Sie müssen nach „Champagner-Hohlräumen“ in der Nähe des Bauteilanschlusses suchen, die auf eingeschlossene Flussmitteldämpfe aus einem Prozess hinweisen, der zu heiß und zu schnell wurde.

Wenn Sie Ihre Lötstellen mit hoher Masse nicht regelmäßig querschneiden, fliegen Sie blind. Eine Prozessabweichung von 10°C beim Vorwärmen ändert möglicherweise nicht das äußere Erscheinungsbild der Lötstelle, kann aber die Bohrungsfüllung um 50% reduzieren.

Der Irrtum der Nacharbeit

Wenn eine Lötstelle mit hoher Masse die Inspektion nicht besteht, besteht eine starke Versuchung, sie mit einem Handlötgerät zu reparieren. Bei schweren Kupfersammelschienen und Shunts ist dies fast immer professionelle Fahrlässigkeit.

Ein menschlicher Bediener mit einem Lötkolben kann die erforderliche thermische Energie zur Nacharbeit einer Lötstelle mit hoher Masse nicht zuverlässig liefern, ohne die lokale Umgebung zu überhitzen und Pad-Hebung oder Bohrungsablösung zu verursachen. Das „Nachbessern“ bewirkt oft nichts anderes, als das Oberflächenlot erneut zu verlöten, während das innere Bohrungsvolumen kalt und hohl bleibt. Wenn die Selektivmaschine es nicht richtig löten kann, kann es ein Handlötkolben erst recht nicht. Der Fokus muss vollständig auf der Maschinenfähigkeit liegen. Wenn die Maschine versagt, ist die Platine wahrscheinlich Ausschuss. Stellen Sie den Prozess so ein, dass er nicht versagt.