Der gefährlichste Ton in einer RF-Fertigungslinie ist der, den man über den Bestückungsautomaten nicht hören kann: das mikroskopische Klirren einer Lötperle, nicht größer als ein Sandkorn, das sich frei innerhalb eines versiegelten RF-Schutzes bewegt.

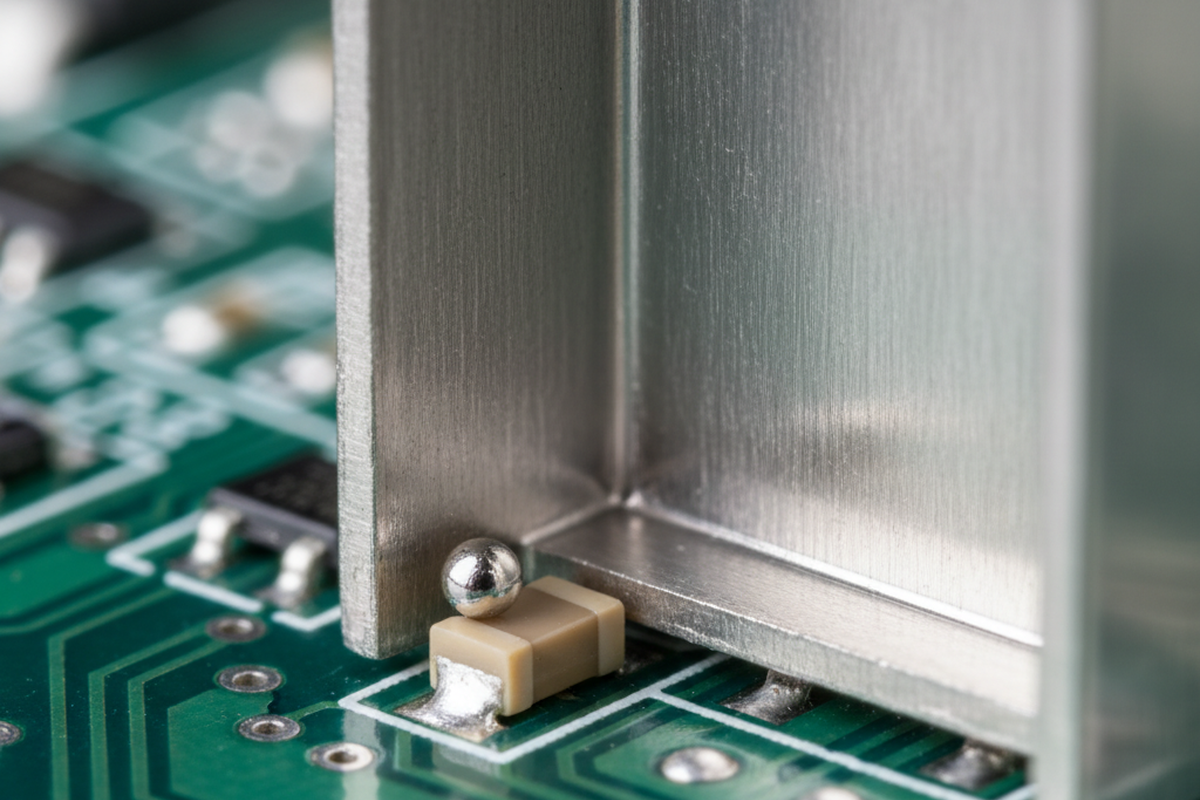

Auf der Produktionslinie besteht diese Einheit jeden elektrischen Test. Der Low Noise Amplifier (LNA) funktioniert einwandfrei. Die Impedanz stimmt überein. Die Platine wird verschickt, in einer Telematik-Einheit oder einem Automobilradarmodul installiert und kommt in die Welt hinaus. Sie sieht wie eine „perfekte“ Einheit aus, bis das Fahrzeug auf ein Schlagloch trifft oder die Temperatur unter den Gefrierpunkt fällt. Dann verschiebt sich diese winzige Kugel aus Zinn-Silber-Kupfer-Legierung. Sie klemmt sich zwischen einen 0201-Kondensator und die Abschirmwand oder überbrückt zwei Pins eines QFN. Das Modul fällt sofort aus – oder schlimmer, es beginnt, sporadisch seine Funktion zu verlieren.

Dies ist kein theoretischer Ausfallmodus. Es ist eine mechanische Unvermeidbarkeit, wenn Ihr Prozess auf Standard-Aperturdesigns für abgeschirmte Bereiche angewiesen ist. Der Mechanismus ist trügerisch, weil er selten sofort auftritt. Eine lose Perle kann monatelang harmlos in einem „sicheren“ Bereich des Substrats liegen. Es braucht Energie, um in eine tödliche Position zu gelangen. Beim Vibrations-Test kann die Perle umhertanzen, ohne einen Kurzschluss zu verursachen. Aber im Feld erzeugt die Kombination aus Vibration und thermischer Ausdehnung einen deterministischen Pfad zum Ausfall. Die Perle rollt nicht nur; sie wird gedrückt.

Man könnte annehmen, dass eine vorhandene Perle sofort kurzschließt oder gar nicht, aber das vereinfacht die Physik innerhalb eines versiegelten Gehäuses zu sehr. Die Umgebung unter einem RF-Schutz ist ein eigenes Mikroklima, in dem die üblichen Regeln der Lötoberflächenspannung und der Dynamik von Reinigungsflüssigkeiten nicht gelten. Behandeln Sie den Bereich unter dem Schutz wie den Rest der Platine, und Sie entwerfen eine Zeitbombe.

Die Thermische Pumpstation

Diese Ausfälle treten oft nach dem Einsatz im Feld auf – speziell nach Winter-/Sommerzyklen – wegen des Unterschieds im Wärmeausdehnungskoeffizienten (CTE). Sie haben es mit einer Laminatplatine (FR4 oder Rogers 4000 Serie), einem Metallabschirmrahmen (oft Nickel-Silber oder verzinnter Stahl) und den Lötstellen, die sie verbinden, zu tun. Diese Materialien dehnen sich unterschiedlich aus und ziehen sich unterschiedlich zusammen. Wenn ein Fahrzeug von -40 °C in einer Garage auf +125 °C unter Last wechselt, biegt sich der Abschirmrahmen. Er dehnt sich nicht nur nach außen aus; er verzieht sich und wölbt sich je nach gestempelter Geometrie.

Dieses Biegen erzeugt eine Pumpwirkung. Wenn eine Lötperle im Flussmittelrückstand nahe dem Rahmen eingeschlossen ist, wirkt die wiederholte Ausdehnung und Kontraktion wie ein Zeitlupenbesen. Sie schiebt die Perle, Zyklus für Zyklus, in Richtung des Weges mit dem geringsten Widerstand. In einem dichten RF-Layout führt dieser Weg oft direkt unter einen Bauteilabstandshalter. Wir haben Querschnitte von zurückgesandten Einheiten gesehen, bei denen eine Lötperle nicht nur an einem Kondensator anlag; die thermische Bewegung der Abschirmwand hatte sie mechanisch darunter getrieben und die Perle zu einer flachen leitfähigen Schicht zerdrückt, die die Anschlüsse kurzschloss. Der Ausfall war nicht zufällig; die Montagephysik pumpte die Perle an ihren Platz.

Einige Zuverlässigkeitsingenieure versuchen, dies durch Einfrieren mit Unterfütterung oder Vergussmassen zu lösen. Sie nehmen an, wenn sie die Bauteile verkleben, können sich die Perlen nicht bewegen. Das ist oft ein Fehler bei Hochfrequenz-RF-Anwendungen. Das Hinzufügen einer Vergussmasse ändert die Dielektrizitätskonstante um Ihre abgestimmten Schaltungen und verstimmt den Filter oder Verstärker, den Sie schützen wollen. Außerdem kann, wenn die Unterfütterung nicht völlig blasenfrei ist, der CTE-Unterschied zwischen Epoxidharz und Abschirmung Bauteile während der gleichen thermischen Zyklen, die Sie überstehen wollen, von den Pads reißen. Sie können sich nicht aus einem Prozessfehler herauskleben.

Letztendlich wird die Physik der thermischen Ausdehnung immer gegen ein loses leitfähiges Partikel gewinnen. Wenn die Perle im Gehäuse existiert, nähert sich die Ausfallwahrscheinlichkeit mit der Zeit 100% an. Die einzige gültige Zuverlässigkeitsstrategie ist sicherzustellen, dass die Perle erst gar nicht entsteht.

Die Inspektionsillusion

In der Fertigung gibt es den weit verbreiteten Mythos, dass man Qualität in ein Produkt hineinprüfen kann. Für Defekte unter dem Gehäuse ist das objektiv falsch. Verlassen Sie sich nicht auf 2D-Röntgen oder sogar 5DX (3D-Röntgen), um diese Perlen zuverlässig zu erkennen. Ein Röntgensystem hat Schwierigkeiten, zwischen einer Lötperle, die harmlos auf der Massefläche liegt, und einer, die an der vertikalen Wand des Abschirmgehäuses haftet, zu unterscheiden. Beide sehen im Graustufenbild wie dunkle Kreise aus. Wenn Sie die Schwellenwerte anziehen, um jede potenzielle Perle zu erfassen, steigt die Fehlalarmrate stark an, und die Bediener beginnen, die Maschine zu ignorieren. Wenn Sie sie lockern, versenden Sie fehlerhafte Teile. Die Abschirmung selbst ist ein Faradayscher Käfig für Licht und ein verwirrendes Artefakt für Röntgenstrahlen.

Waschen ist ebenso ineffektiv. Wir sehen oft, dass Prozessingenieure den Druck bei Inline-Wasserreinigern erhöhen, in der Hoffnung, die Perlen herauszublasen. Aber eine gelötete Lötperle wird oft durch klebrigen Flussmittelrückstand gehalten. Um sie zu lösen, braucht man direkten Aufprall der Reinigungsflüssigkeit, den der RF-Schutz verhindert. Die Lüftungslöcher in einem Standard-Schutz sind für thermische Belüftung ausgelegt, nicht für Fluiddynamik. Hochdruck-Waschstrahlen prallen einfach am Deckel des Gehäuses ab. Schlimmer noch, das Waschwasser kann ins Gehäuse eindringen, etwas Flussmittel auflösen und dann nicht vollständig abfließen, wodurch sich später eine leitfähige Suppe bildet, die zu dendritischem Wachstum trocknet. Man tauscht einen harten Kurzschluss gegen einen weichen Leckstrom.

Gelegentlich sieht man ein Design, das Clip-Schutzkappen anstelle eines verlöteten Rahmens verwendet. Das Argument ist, dass man die Platine vor dem Aufsetzen der Kappe waschen und inspizieren kann. Während dies das Inspektionsproblem löst, führt es zu Problemen mit RF-Leckagen und Vibrationsrisiken, die verlötete Rahmen nicht haben. Wenn Ihre RF-Leistung einen verlöteten Rahmen erfordert, müssen Sie akzeptieren, dass Sie den Bereich darunter nicht effektiv waschen oder inspizieren können. Sie fliegen blind.

Die Apertur-Diät: Schablonendesign als einzige Lösung

Die Hauptursache für Lötperlen unter einem Schirm ist fast immer ein zu großes Volumen an Lötpaste. Die Lösung liegt im Design der Schablonenöffnung, insbesondere in zwei Bereichen: den großen Masseflächen des Schirmrahmens und den passiven Bauteilen, die darin eingebettet sind.

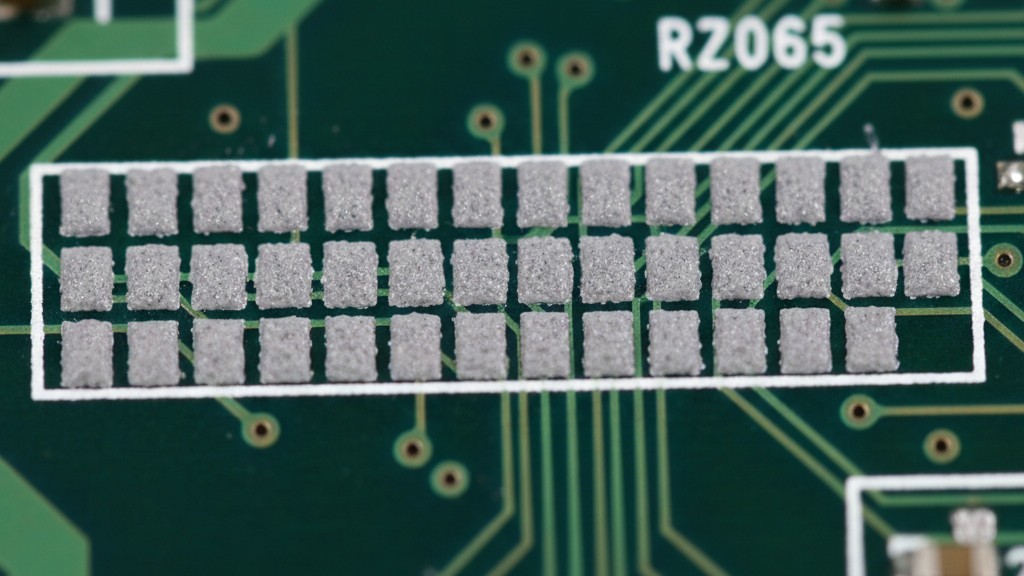

Wenn Sie Paste auf eine große Massefläche für einen Schirmrahmen auftragen, ist eine 1:1-Schablonenöffnung eine Katastrophe. Während des Reflows sinkt der schwere Schirm in das geschmolzene Lot ein. Das verdrängte Lot muss irgendwohin. Wenn es vertikal herausgedrückt wird, benetzt es die Schirmwand. Wenn es horizontal herausgedrückt wird, bildet es Satelliten – Lötperlen, die sich vom Hauptlot ablösen. Das sind Ihre Perlen. Um dies zu verhindern, müssen Sie das Pastenvolumen stark reduzieren. Drucken Sie niemals 100% Abdeckung auf eine Massefläche des Schirmrahmens.

Der Industriestandardansatz ist die „Home-Plate“- oder „Window-Pane“-Reduktion. Sie teilen die lange lineare Fläche in kleinere Segmente auf und reduzieren oft die Gesamtfläche auf 50% oder 60%. Dies gibt den flüchtigen Bestandteilen im Flussmittel einen Weg zum Entweichen (Ausgasen), ohne das Lot explodieren zu lassen, und bietet eine Pufferzone, in die sich verdrängtes geschmolzenes Lot ausdehnen kann, ohne sich vom Hauptvolumen zu lösen. Wenn Sie Perlen sehen, sollten Sie zuerst die Gerber-Dateien prüfen und die Schablonenreduktion kontrollieren. Wenn sie über 80% liegt, haben Sie Ihr Problem gefunden.

Die zweite Ursache ist die „Mid-Chip“-Perle, die sich unter dem Gehäuse von 0402- oder 0201-Chip-Bauteilen bildet. Dies passiert, wenn die auf die Pads gedruckte Lötpaste absackt oder beim Platzieren unter das Bauteil gedrückt wird. Beim Reflow zieht die Kapillarwirkung das Lot zur Mitte, wo es sich zu einer verborgenen Perle verbindet. Unter einem Schirm ist dies fatal, da die Perle eingeschlossen ist. Die Lösung ist hier die Verwendung der „Home-Plate“-Schablonenform für die Bauteilpads selbst – Entfernen von Paste am inneren Rand des Pads, um zu verhindern, dass sie unter das Bauteil fließt.

Verwechseln Sie echte Lötperlen nicht mit Flussmittelrückständen. RF-Ingenieure geraten oft in Panik, wenn sie VSWR-Verschiebungen sehen und „Kontamination“ beschuldigen. Flussmittelrückstände sind in einem No-Clean-Prozess unvermeidlich. Sie verändern die dielektrischen Eigenschaften leicht, sind aber im Gegensatz zu einer Lötperle kein leitender Kurzschluss. Lassen Sie das Team die beiden nicht vermischen. Sie können eine Schaltung auf Flussmittelrückstände abstimmen; auf eine lose Metallkugel können Sie nicht abstimmen.

Die Umsetzung dieser Schablonenänderungen ist günstig. Eine neue Schablone kostet ein paar hundert Dollar. Das Nacharbeiten von tausend Einheiten, bei denen Sie eine Heißluftstation verwenden müssen, um einen verlöteten Schirm anzuheben – dabei benachbarte Bauteile erhitzen und die PCB-Pads zerstören – kostet Zehntausende. Die Rechnung ist brutal und einfach. Sie zahlen für das Schablonendesign oder für den Ausschuss.

Die unerbittliche Geometrie

Respektieren Sie schließlich die physischen Grenzen des Montageprozesses bereits in der Layoutphase. Designer platzieren oft Kondensatoren oder Widerstände innerhalb von 0,2 mm zur Schirmwand, um Platz zu sparen. Das ist Fehlverhalten. Wenn der Schirmrahmen platziert wird, kann jede kleine Fehlausrichtung oder Schräglage der Bestückungsmaschine dazu führen, dass der Rahmen auf dem Bauteilpad oder dem Bauteil selbst landet. Selbst wenn er frei bleibt, erzeugt die Nähe eine „Flussmittelfalle“, in der Kapillarkräfte Lot vom Bauteilpad auf die Schirmwand ziehen und eine Brücke bilden.

Es gibt kein magisches Reflow-Profil, das schlechte Geometrie behebt. Sie können die Einweichzeit anpassen, um das Flussmittel sanft zu aktivieren, und die Spitzentemperatur justieren, um das Absacken zu minimieren, aber das sind marginale Verbesserungen. Wenn Ihre Schablone zu viel Paste druckt oder Ihre Bauteile zu nah am Schirm sind, erzeugt die Oberflächenspannung Lötperlen. Die einzige Möglichkeit, ein zuverlässiges RF-Modul zu garantieren, ist, die Verbindung von überschüssigem Lot zu entziehen und dem Prozess Raum zum Atmen zu geben.