Der Fehlerbericht sieht immer gleich aus. Eine Flotte robuster Steuerungsmodule – für Missbrauch ausgelegt, mit IP67 bewertet und vergossen für das Überleben – verhält sich im Feld plötzlich unregelmäßig. Die Relais bleiben hängen oder schalten gar nicht. Die Sensoren drifteten. Der Kunde schickt die Geräte wütend zurück ins Labor.

Der Techniker am Prüfstand schaltet sie ein, und sie funktionieren einwandfrei. Er stempelt „Kein Fehler gefunden“ (NTF) auf das Ticket und schickt das Gerät zurück. Zwei Wochen später fällt es erneut aus.

Dies ist kein Softwarefehler oder eine schlechte Charge von Relais. Es ist ein Chemieproblem. Genauer gesagt ist es das Ergebnis eines „sicheren“ Materials, das sich nach den Gesetzen der Physik verhält und nicht nach den Versprechen einer Marketingbroschüre. Der Schuldige ist fast sicher das Silikondichtmittel, das zum Schutz des Geräts verwendet wird. In der hermetischen Stille eines versiegelten Gehäuses hat dieses Silikon langsam die elektromechanische Integrität des Systems zerstört und die Kontakte, die eigentlich Strom leiten sollen, in mikroskopische Glassplitter verwandelt.

Der Mechanismus des Ausfalls

Silikon ist trügerisch, weil es fest erscheint. Mit bloßem Auge sieht eine ausgehärtete RTV-(Raumtemperatur vernetzende) Dichtung oder Vergussmasse wie ein stabiler, gummiartiger Block aus. Für einen Chemiker ist es jedoch eine gelartige Matrix aus Polymerketten, die niemals wirklich aufhört sich zu bewegen.

Standard-Silikonformulierungen enthalten kurzkettige Moleküle, sogenannte zyklische Siloxane. Diese niedrigmolekularen flüchtigen Stoffe binden sich nicht in die ausgehärtete Matrix ein; sie bleiben frei und können migrieren. Bei Raumtemperatur besitzen sie einen hohen Dampfdruck, was bedeutet, dass sie ständig aus dem Bulk-Material ausgasen. In einer offenen Umgebung zerstreuen sich diese Dämpfe harmlos in der Atmosphäre. Aber in einem versiegelten Gehäuse – der Art, die Wasser fernhalten soll – sind diese Dämpfe eingeschlossen. Sie sättigen das interne Luftvolumen, bis ein Gleichgewicht erreicht ist.

Der Dampf selbst ist elektrisch isolierend, aber das ist nicht der primäre Ausfallmodus. Die Zerstörung passiert, wenn der Dampf auf einen elektrischen Lichtbogen trifft.

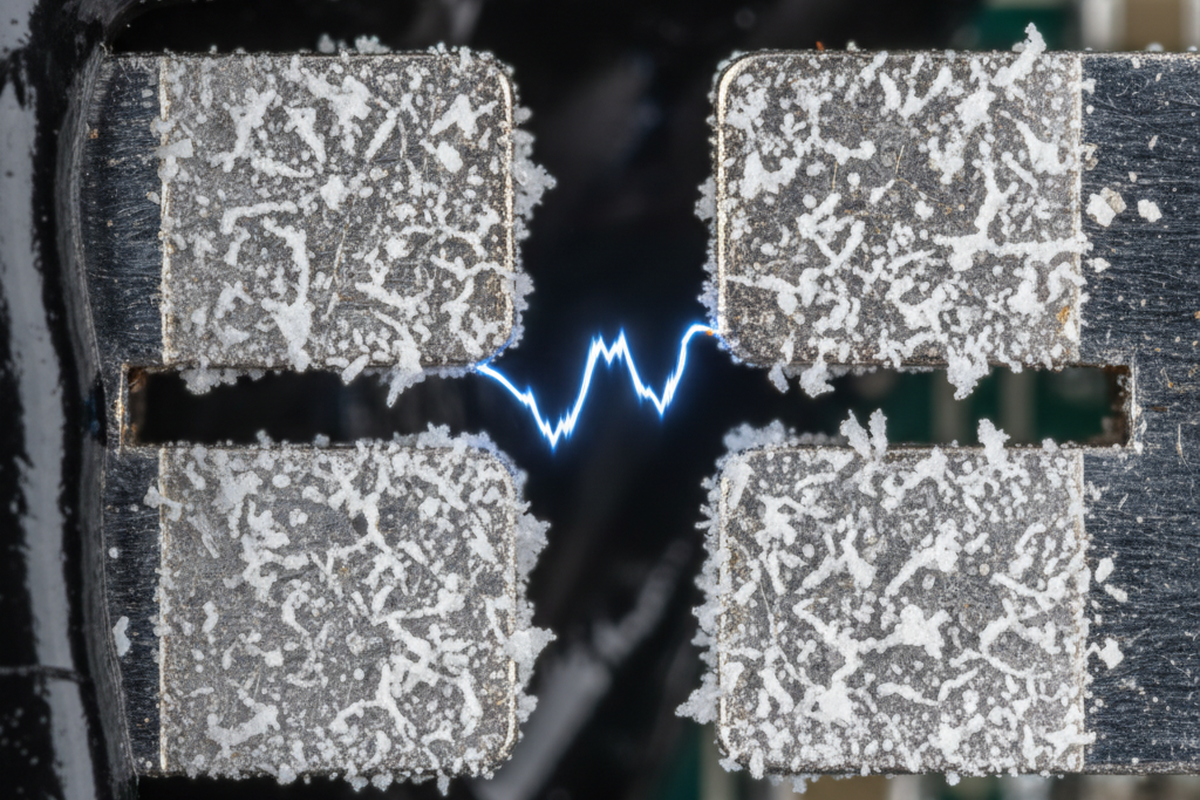

Wenn ein Relais schaltet oder ein Bürstenmotor dreht, erzeugt er einen mikroskopischen Plasmalichtbogen. Wenn Siloxandampf in der Luftspalte vorhanden ist, zersetzt die Energie des Lichtbogens das komplexe Silikonmolekül ($Si-O-Si$). Die Kohlenstoff- und Wasserstoffbestandteile verbrennen, zurück bleibt reines Siliziumdioxid ($SiO_2$).

Siliziumdioxid ist Sand. Effektiv Glas – und einer der besten elektrischen Isolatoren, die der Mensch kennt.

Mit jedem Schaltzyklus lagert sich eine frische Schicht nanokleinen Glases direkt auf die Kontaktflächen ab. Es sammelt sich in Schichten an. Schließlich schließt das Relais mechanisch, aber der Stromkreis bleibt elektrisch offen. Der Kontaktwiderstand steigt von Milliohm auf Ohm und dann auf Megaohm. Das Signal stirbt ab.

Der „Wasserdicht“-Irrtum

Es gibt einen gefährlichen Instinkt im Hardware-Design, Zuverlässigkeitsprobleme dadurch zu lösen, dass man sie in einer Box versiegelt. Die Logik ist bei Feuchtigkeit einleuchtend: Regen fernhalten, Schaltung trocken halten. Aber bei chemischer Kontamination ist eine Versiegelung eine Falle.

Wenn ein Gerät nach IP67- oder IP68-Standards versiegelt wird, ohne die interne Ausgasung zu berücksichtigen, wird das Gehäuse zu einer Reaktionskammer. Die Konzentration flüchtiger Stoffe, die in einem belüfteten Gehäuse vernachlässigbar wäre, steigt auf kritische Werte an. Diese flüchtigen Stoffe wandern durch Drahtisolierungen, Kunststoffsteckergehäuse und in „versiegelte“ Bauteile. Ein standardmäßiges „versiegeltes“ Relais ist nicht hermetisch; es ist kunststoffversiegelt. Silikon-Dampf, der eine geringere Oberflächenspannung und kleinere Molekülgröße als Wasser hat, durchdringt mit der Zeit die Epoxidversiegelung des Relais. Einmal innen, wartet er auf den Funken.

Die „Electronic Grade“-Falle

Die häufigste Verteidigung gegen diesen Ausfallmodus ist die Bestellung. Die Stückliste führt „Electronic Grade“-Silikon auf. Die Tube sagt „Neutral Cure“. Die Ingenieure nehmen an, dass dies bedeutet, dass das Material für empfindliche Elektronik sicher ist.

Dies ist ein Missverständnis der Begriffe.

„Electronic Grade“ oder „Neutral Cure“ bezieht sich normalerweise auf die Aushärtungschemie. Standard-Badezimmer-Dichtmasse ist Acetoxy-Härtung; sie setzt Essigsäure frei, während sie aushärtet. Man riecht den Essig. Diese Säure frisst Kupferbahnen an und korrodiert Lötstellen. „Neutral Cure“ (oft Alkoxy- oder Oxim-Härtung) ersetzt die Säure durch Alkohol oder andere nicht korrosive Nebenprodukte.

Während dies Korrosion verhindert, stoppt es nicht die Siloxan-Ausgasung. Ein Silikon kann völlig nicht korrosiv für Kupfer sein und dennoch genug flüchtige Siloxane in die Luft abgeben, um einen Kontaktschalter in 10.000 Zyklen zu zerstören. Das Fehlen des Essiggeruchs ist keine Sicherheitszertifizierung; es ist einfach das Fehlen einer bestimmten Säure. Der Alkoholgeruch einer Alkoxy-Härtung ist immer noch ein Beweis für flüchtige Stoffe, die die Matrix verlassen. Sofern das Datenblatt den Massenverlust nicht ausdrücklich quantifiziert, ist „Electronic Grade“ nur Marketinggeschwätz, keine technische Spezifikation.

Der einzige Standard, der zählt: ASTM E595

Wenn Sie versiegelte Elektronik mit beweglichen Kontakten oder Präzisionsoptiken entwerfen, gibt es nur eine Möglichkeit, Silikon zu spezifizieren: Sie müssen Daten verlangen, die ASTM E595 entsprechen.

Dieser Standard, ursprünglich für die Raumfahrtindustrie entwickelt, um zu verhindern, dass Optiken auf Satelliten beschlagen, ist die einzige rigorose Definition von „niedriger Ausgasung“. Dabei wird eine Probe 24 Stunden lang bei 125 °C im Vakuum erhitzt und gemessen, was abgegeben wird.

Sie suchen nach zwei Zahlen:

- TML (Totaler Massenverlust): Muss $< 1.0%$ sein.

- CVCM (Gesammelte flüchtige kondensierbare Materialien): Muss $< 0.1%$ sein.

Wenn ein Anbieter diese Zahlen für eine bestimmte Charge nicht liefern kann, ist das Material verdächtig. Viele kommerzielle „niedrig flüchtige“ Silikone zeigen bei Tests TML-Werte von 3% oder höher. Diese fehlende Masse ist das, was Ihre Optiken beschichtet und Ihre Schalter isoliert.

Seien Sie sich bewusst, dass selbst bei „sicheren“ Materialien Chargen-zu-Chargen-Schwankungen bestehen. Die „Low Volatile“-Version eines Produkts könnte einfach die Standardversion sein, die im Werk länger gebacken wurde. Wenn Sie keine Materialien mit chargenspezifischer Zertifizierung kaufen (oft als raumfahrtgeeignet oder kontrollierte Flüchtigkeit bezeichnet), vertrauen Sie einem statistischen Durchschnitt.

Minderung und Materialauswahl

Die harte Realität ist, dass Silikon und elektromechanische Kontakte in versiegelten Systemen grundsätzlich inkompatibel sind. Wenn Ihr Gerät Relais, Schalter, Schleifringe oder Bürstenmotoren enthält, sollte Silikon vom Stücklistenmaterial ausgeschlossen werden.

Die Alternativen:

- Urethan: Zweikomponentige Urethan-Vergussmassen sind im Allgemeinen sicher. Sie geben keine Siloxane ab, da sie kein Siliziumrückgrat enthalten. Sie sind schwerer nachzuarbeiten und können während der Aushärtung empfindlich auf Feuchtigkeit reagieren, aber sie werden Ihre Relais nicht durch Geistereffekte zerstören.

- Epoxid: Ausgezeichnete chemische Stabilität und geringe Ausgasung, aber starr. Hohe thermische Belastung kann Bauteile zum Reißen bringen.

- Backen: Wenn Sie ein bestimmtes Silikon verwenden müssen, kann ein Nachhärtungs-Backen (z. B. 4 bis 8 Stunden bei 80°C+ je nach thermischen Grenzwerten der Bauteile) den Großteil der flüchtigen Stoffe vor dem Versiegeln des Geräts austreiben. Betrachten Sie dies eher als Minderung denn als Heilung. Es reduziert das Reservoir an flüchtigen Stoffen, beseitigt aber nicht den Entstehungsmechanismus.

Einige Ingenieure argumentieren, dass Silikon für den Schutz vor thermischem Schock notwendig ist. Es stimmt, dass Silikon eine unvergleichliche Flexibilität über Temperaturschwankungen hinweg besitzt. Ein Gerät, das thermischen Schock übersteht, aber keinen Strom leitet, ist jedoch immer noch ein ausgefallenes Gerät. Wenn thermische Zyklen die Hauptsorge sind, gestalten Sie die mechanische Entlastung im Gehäuse oder im Leiterplattenlayout, anstatt sich auf eine Chemikalie zu verlassen, die die elektrische Funktion beeinträchtigt.

Die Kosten der Bequemlichkeit

Silikon ist aus gutem Grund beliebt. Es lässt sich leicht dosieren, härtet bei Raumtemperatur aus, verträgt hohe Hitze und kann für Nacharbeiten abgezogen werden. Es ist praktisch für die Fertigung.

Diese Bequemlichkeit zahlt das Zuverlässigkeitsteam. Die Kosten für den Wechsel zu einem Urethan- oder Epoxidsystem – Umgang mit Mischverhältnissen, Topfzeit und schwierigerer Nacharbeit – sind im Vergleich zu den Kosten eines Rückrufs im Feld vernachlässigbar. Wenn tausend Einheiten im Feld intermittierend ausfallen und die Ursache eine mikroskopische Glasschicht ist, die verschwindet, wenn Sie den Kontakt reinigen, werden Sie sich wünschen, das schwierigere Material gewählt zu haben.

Wenn es versiegelt ist und schaltet, halten Sie das Silikon fern.