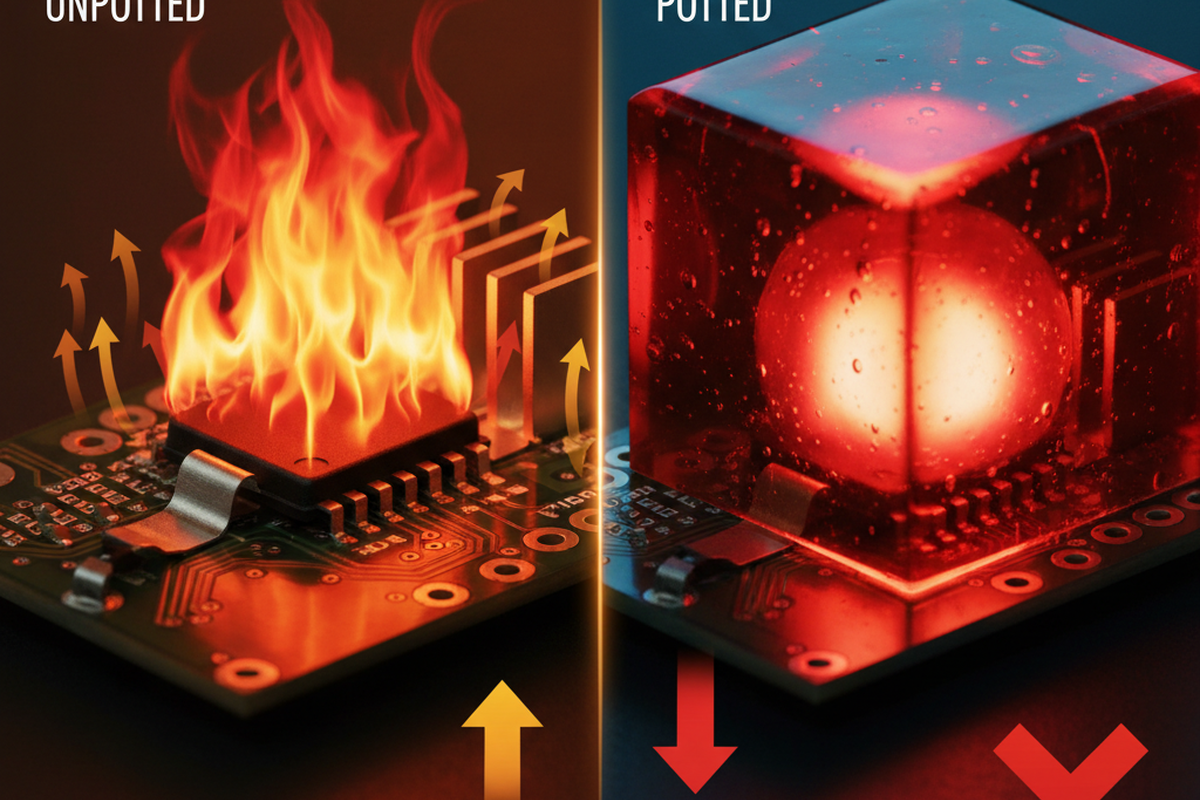

Ein versiegeltes Industrie-Modul kann sich beim Berühren kühl anfühlen, während es intern seine Leistungsstufe erhitzt. Dieses Missverhältnis ist ein bekanntes Muster im Rückgabestapel: eine Platine, die mit einem glänzenden, vollständig vergossenen Block 'robust' gemacht wurde, bei der der Fehler sich von etwas Mechanischem und Reparierbarem zu etwas Thermischem und Teurem verschoben hat.

Die Werkzeuge, die es offenbaren, sind nicht exotisch. Thermische Schnappschüsse von einem FLIR E6/E8 und einem K‑Typ, der an einem MOSFET-Tab mit Kapton befestigt ist, sind in der Regel ausreichend, um den neuen Hotspot zu zeigen, den die Verkapselung geschaffen hat. Die unangenehme Realität ist, dass das Vergießen das thermische Design des Produkts verändert, ob jemand es zugibt oder nicht.

Dasselbe passiert mechanisch. Ein Anschluss, der wie ein Hebelarm am Rand einer Leiterplatte wirkt, wird nicht automatisch zu einem 'guten Design', nur weil er im Harz verborgen ist. Der Belastungspfad existiert weiterhin; er ist nur schwerer zu erkennen und später zu reparieren.

Vergießen ist kein Abschluss-Schritt. Es ist eine Neugestaltung.

Wenn Teams nach 'Verstärkungs- und Vergussdiensten fragen, die Baugruppen aushärten, ohne Wärme einzuschließen', fordern sie eigentlich einen Prozess, der zwei Ideen gleichzeitig hält: Was immobilisieren, was immobilisiert werden muss, aber die Wärmeabfuhr und die Service-Realitäten intakt lassen. Der einzige konsequente Weg, dies zu tun, besteht darin, die Chemie nicht als erste Entscheidung zu behandeln, sondern sie als die letzte irreversible Entscheidung zu sehen.

Zeichne die zwei Wege, bevor du Chemie auswählst

Es gibt einen Grund, warum die beste 'Verbindungsempfehlung' damit beginnt, nichts zu empfehlen. Wenn der Ausfallmodus unbenannt ist, ist die Wahl Spekulation. Ein hilfreicher Feldführer zwingt zwei Bleistiftskizzen in den Kopf des Lesers: den mechanischen Belastungspfad und den thermischen Pfad.

Die mechanische Skizze ist meist hässlicher, als die Leute zugeben wollen. In einem zeitlich gedrängten Aufbau schüttelte ein Zufalls-Vibrationsbild einen Kabel-zu-Platine-Connector lose. Der Instinkt war, die gesamte Baugruppe schnell zu vergießen. Ein Qualitätsleiter bei CM sieht diesen Vorschlag ständig, weil er wie eine einzelne Aktion klingt.

Die tatsächliche Lösung war langweiliger: eine Kabelbinderbefestigung mit einer P‑Klemme, damit die Kabelmasse aufhört, am Gehäuse zu ziehen, plus kontrolliertes Verbinden des Anschlusses mit einer Spritze, um das Wackeln zu verhindern. Diese Platine benötigte später einen Reglerwechsel, und weil sie nicht eingemauert war, war die Reparatur eine 20-Minuten-Arbeit statt einer Ausgrabungsentscheidung. Chemie verstärkte einen korrigierten Belastungspfad – sie ersetzte keinen.

Die thermische Skizze ist noch leichter zu zerstören, wenn gute Absichten im Spiel sind. Wenn das ursprüngliche Design auf irgendeiner Konvektion im Gehäuse basierte – sogar auf der zufälligen Konvektion in einer IP65–IP67-Box mit etwas internem Luftvolumen – kann die Verkapselung sie auslöschen. Der einzige verbleibende echte Wärmeweg wird durch Leitung über Kupferflächen, Schnittstellen und in ein Gehäuse oder eine Rückplatte gebildet. Wenn dieser Leitungspfad nicht absichtlich gestaltet ist (Flachheit, Kontaktdruck, eine echte TIM-Strategie, eine mechanische Klemme), wirkt das Vergussmaterial wie eine Decke. Es kann auch eine verwirrende Decke sein, weil 'thermisch leitfähig' auf einem Datenblatt wie ein Versprechen klingt.

Vibrationsausfälle treten oft im selben Meeting auf, mit der Schuldzuweisung auf 'Vibration', aber verwurzelt im Harnessing. Die Trigger-Phrasen sind konsistent: 'Stecker bricht bei Vibration', 'intermittierende Resets während des Vibrations-Tests', 'Drähte ziehen am Leiterplattenstecker'. In diesen Fällen sind die ersten Fragen nicht Epoxid versus Silikon. Es geht darum, wo das Harness befestigt ist, ob eine Halterung oder Abstandshalter einen Belastungspfad zum Gehäuse schafft, und ob der Überhang des Steckers wie ein Hebel wirkt. Ändere diese Geometrie und Befestigung, und die Menge an Chemie, die benötigt wird, schrumpft in der Regel erheblich.

Thermische Probleme haben ihre eigenen Fallenphrasen: 'Wir haben eine hoch‑k Vergussmasse verwendet und es läuft trotzdem heiß.' Dieser Satz braucht eine unumstößliche Näherungsrechnung: Thermischer Widerstand skaliert mit der Dicke. Das mentale Modell ist (R_{th} = t/(kA)). Wenn die Dicke (t) wächst, weil ein Meniskus entstanden ist oder eine Füllgeometrie schlampig wurde, wird eine höhere (k)-Zahl schnell gelöscht. Deshalb ist die nützlichste Frage bei einer 'thermisch leitfähigen' Verbindung nicht die Leitfähigkeit in der Überschrift; es ist 'Welche Dicke und Kontaktbedingungen werden tatsächlich im Aufbau existieren?'

Hier trennen sich Anbieter und Teams. Ein Anbieter kann eine Datenblatt zu einem Treffen 2024 mitbringen und behaupten, ein magischer Materialtausch werde Hotspots lösen; das tatsächliche Ergebnis hängt von Dispensationstests, Dickenkontrolle, Aushärtungsplan und Schnittstellen ab. In nebeneinanderliegenden Wärmebildern von einfachen Geometrieversuchen kann eine dünne, gut gekoppelte Anwendung die Delta‑T verbessern, während ein dicker, ungleichmäßiger Meniskus den Hotspot einfach verschlechtern kann, weil die Dicke die Mathematik dominiert. Der Materialfamilienname kann eine schlechte Geometrie nicht retten.

Die Leiter: Am wenigsten irreversibel bis am meisten irreversibel

Ein verteidigbarer Ansatz zur Härte von Baugruppen hat eine Grundlinie: das Unvermeidliche minimal zu verändern, um den Mechanismus zu lösen. Das ist keine Ideologie. Unvermeidliche Bewegungen schaffen neue Fehlerarten und löschen Reparaturoptionen aus.

Die Leiter sieht so aus: Zuerst mechanische Hygiene und Zurückhaltung, dann gezieltes Verankern, dann selektives Einkapseln (Damm-und-Füllung, lokale Unterstützung dort, wo Masse benötigt wird), dann Verbesserungen der Umhüllungsstrategie und erst dann vollständiges Vergießen als letzte Option mit einem dokumentierten thermischen Ausgang und einem dokumentierten Servicemodell.

Die zweite Sprosse—Verankern—wird unterschätzt, weil sie keinen Drama hat. Sie ist jedoch äußerst effektiv, wenn der Mechanismus ein Steckerwackeln, hohe Elektrolytkondensatoren oder eine schwere Spule ist, die versucht, die Platine zu biegen. Der Schlüssel ist, dass das Verankern eine Stellenbeschreibung haben sollte: Bewegungen an einer bekannten Schnittstelle stoppen, Spannung an Lötstellen reduzieren und das ohne Vorspannung spröder Teile. Ein Verankerungsmuster, das einen Steckerbody verriegelt, während der Kabelbaum richtig befestigt ist, stärkt eine Lastpfad-Lösung, anstatt eine Lastpfad-Fehler zu verbergen.

Selektives Einkapseln ist die Sprosse, bei der die Leute entweder nachdenklich oder rücksichtslos werden. Wenn es durchdacht gemacht wird, ist es eine Verhandlung mit der Physik: Hochmasse-Verursacher immobilisieren, hitzebildende Komponenten mit einem klaren thermischen Weg belassen und zugängliche typische Fehlerstellen offenhalten.

In einem Schienenkommunikationsmodul, das Steckerfressen und intermittierende Resets erlitt, war die Kundeninstinktvolle Lösung das vollständige Vergießen, weil „etwas sich lösen muss“. Die tatsächliche Korrelation waren Versorgungsschwankungen, wenn die Kabelbaumbewegung den Stecker störte. Die Lösung war Steckerverankerung plus Silikondamm-und-Füllung um zwei schwere Induktoren, während der Bereich des Leistungschips zugänglich blieb, weil Depotreparatur eine Vertragsanforderung war, die in einer DVP&R-Tabelle verfolgt wurde. Der intermittierende Fehler verschwand nach Umwelttests, und das Depot-Team musste die Baugruppe nicht wie ein Artefakt behandeln. Das ist, was „selektiv“ bedeuten soll: keine halben Maßnahmen, sondern eine bewusste Entscheidung darüber, was immobilisiert wird und was servicefähig bleiben muss.

Ein Großteil der hitzefangenden Panik sitzt genau hier. „Vergießen lässt meine Platine heiß laufen“ ist oft nur „selektives Füllen hat versehentlich den einzigen thermischen Ausgang entfernt.“ In einem Bergbau-Telemetrie-Fall, der in verschiedenen Outfits immer wieder auftritt, lief ein vollständig vergossenes Modul in einer heißen Umgebung – etwa 43°C im Feld – und sah äußerlich gut aus. Der Bereich des MOSFETs tat es nicht. Eine Wärmebildkamera zeigte, dass die Innentemperatur stieg, während das Gehäuse trügerisch kühl blieb. Das Öffnen des Moduls zeigte dunkler gewordenen Lack auf dem Induktor und körnig aussehenden Lötzinn um den Regler. Die Lösung war nicht mehr Material, sondern das Hinzufügen eines expliziten Leitungspfads: ein thermischer Pad-Stack zu einer Aluminium-Rückplatte und selektives Einkapseln nur dort, wo die Masse der Komponenten eine Immobilisierung erforderte. Die Lektion ist eine Designanforderung: ein thermischer Ausgang ist entworfen, nicht erhofft.

Eine separate Warnung verdient es, in der Mitte dieser Leiter zu sitzen, weil sie der latente Fehler ist, der Monate später auftritt: Aushärtungsrückzug und Modulus sind stille Killer. Wenn ein starres Einkapselungsmittel spät in einem Programm in der Nähe von Keramiken hinzugefügt wird, kann die Baugruppe während des Aushärtens vorbelastet werden und dann durch tägliche thermische Schwankungen bestraft werden. Querschnitte von 1206 MLCCs aus den Jahren 2020–2021 zeigten klassische Biegebrüche, und die Lötfugen zeigten Anzeichen von Belastung. Die Teile waren keine „schlechten Kondensatoren“. Das Versagen wurde durch eine späte ECO verursacht, die ein starres Einkapselungsmittel verwendete und dann in einen Temperaturzyklus im Mittleren Westen geschickt wurde. Wenn ein Team das Modulusverhalten des Materials über die Temperatur nicht beschreiben kann, spielt es Glücksspiele—besonders in der Nähe spröder Keramiken in Baugruppen, die 200–800 Zyklen oder saisonale Schwankungen erleben.

Die Leiter hat auch eine Sprosse, die Ingenieure manchmal überspringen, weil sie nach Geschäft klingt: Wartbarkeit. Dies ist eine Designbeschränkung, kein Nice-to-have. Es erscheint oft als späte Überraschung: „Wie rearbeiten wir eine vergossene Platine?“ oder „Vergussmittel entfernen für Reparaturen“ wird meist gefragt, nachdem die falsche Entscheidung bereits getroffen wurde.

Bei einem Video-Standort-Audit 2022 mit einem Monterrey-CM erzählten Schrottkörbe voller Platinen die Geschichte. Die Fehler waren klein—Routine-Reparaturprobleme—aber die Ursachen-Codes waren direkt: „nicht reparierbar wegen Einkapselungsmittel.“ Führungstafeln zeigen dies selten als Designentscheidung; es erscheint als normalisierter Ertragsverlust. Wenn ein Produkt depot-reparierbar sein soll, sind selektives Einkapseln und Zugriffsplanung Anforderungen. Wenn es nur zum Austausch gedacht ist, ist das in Ordnung—aber es muss explizit sein, weil Vergießen diese Politik in die Realität umsetzt, egal ob jemand es genehmigt hat oder nicht. Unvermeidbarkeit muss zum Servicemodell passen.

Vollständiges Vergießen gehört an die Spitze der Leiter, weil es die unwiderruflichste Maßnahme ist. Es gibt Fälle, in denen es auch die am wenigsten schlechte Option ist. In einem Salznebel- und Chemikalienwaschkontext an der Golfküste zeigte Testnachweis Leckpfade unter der Konformalbeschichtung nach Kammerexposition, und das Gehäusedesign wurde durch Legacy-Werkzeuge eingeschränkt. Zunächst wurden selektive Ansätze ausprobiert, die jedoch immer noch Kontaminationspfade hinterließen. In diesem Szenario verdiente sich die vollständige Einkapselung ihren Platz—aber sie erhielt keine Freifahrkarte. Es erforderte einen bewussten thermischen Plan für das Chassis und eine explizite Swap-only-Servicestrategie, die im Voraus dokumentiert wurde. Die Umgebung zwang die Entscheidung; die Disziplin lag darin, die Kompromisse zu kennen, anstatt vor ihnen davonzulaufen.

Am Ende der Leiter gilt die gleiche Regel wie am Anfang: Die Entscheidung muss beide Skizzen durchlaufen. Wenn der Lastpfad und der Wärmepfad nicht verbessert werden—oder zumindest nicht auf unkontrollierte Weise geschädigt—ist die Entscheidung Theater, keine Technik.

Was man von einem Dienstleister (und vom eigenen Team) verlangen sollte

Ein Anbieter, der behauptet, er könne Baugruppen ohne Hitzeentwicklung härten, sollte wie jede andere kritische Prozessfähigkeit behandelt werden: Fragen Sie, welche Variablen sie kontrollieren können, und beweisen Sie es. Die Materialfamilie ist weniger wichtig als die Wiederholbarkeit des Aufbaus und die Ehrlichkeit der Trade-Studie.

Auf der Prozessseite sind die Fragen grundlegend und nicht glamourös. Können sie Mischungsverhältnis, Aushärtungsplan und Dosierungsgeometrie kontrollieren? Dokumentieren sie Profile von Aushärtungsofen und re-validieren sie, wenn sich die Charge oder die Umgebung ändert? Können sie die Dicke halten, wo die Dicke wichtig ist, oder enden sie routinemäßig mit dicken Menisken um hitzeerzeugende Komponenten, die sich stillschweigend in (t/(kA)) erhöhen? Was ist ihr Plan für Hohlräume und Grenzflächenkontakt? Die installierte Leistung wird von den Grenzflächen dominiert, nicht vom besten Leitfähigkeitswert in einem Datenblatt. Bei verschiedenen CMs ist Prozessvariabilität die Standardabweichung, nicht eine Hypothese. Jeder ernsthafte Service sollte über Prozessfenster-Tests und Arbeitsanweisungen mit derselben Ernsthaftigkeit sprechen wie über Verbindungen.

Dann muss die unbequeme Geschäftsfrage offen gestellt werden: Was wird nicht mehr reparierbar, und wer zahlt dafür? Wenn Einkapselung den Zugang zu einem Stecker, einer Sicherung oder einem Regler verhindert, wird Schrott zu einer eingebauten Kostenstelle. Ein vergossener RS‑485-Terminalblock, der beim Transport reißt, kann ein $1.200 Steuergerät in Schrott verwandeln, wenn die Ausgrabung nahegelegene Passive und Pads zerstört. „Wenn du es vergisst, bist du für den Schrott verantwortlich“ ist eine buchhalterische Wahrheit, kein Slogan.

Das Gespräch mit dem Anbieter muss wieder auf den Zwei-Wege-Rahmen zurückkommen. Ein guter Service kann erklären, was ihr Staking oder Verguss an Steifigkeit und Spannungsübertragung (Lastpfad) bewirkt und was es an Leitung und Konvektion (Wärmepfad) tut. Wenn sie beides nicht ohne Herumreden beschreiben können, verkaufen sie Materialanwendung, nicht Zuverlässigkeit.

Minimal Viable Qualification (MVQ): Beweise, dass du keine Decke gebaut hast

Härtungsentscheidungen scheitern auf zwei Arten: Sie werden nicht überprüft oder zu spät überprüft. Der Mittelweg ist eine minimal funktionsfähige Qualifikation (MVQ), die klein genug ist, um ohne Verzögerung des Zeitplans durchzuführen, aber scharf genug, um die häufigen selbstverschuldeten Wunden zu erkennen.

Eine praktische MVQ ist ein A/B-Vergleich mit instrumentierten Prototypen: nackte Platine versus gesteckte versus selektiv verkapselte Varianten mit kontrollierter Füllgeometrie. Messen, was zählt. Thermische Schnappschüsse mit einem FLIR E6/E8 sind für relative Vergleiche gut, wenn die Emissivität konsequent behandelt wird, aber der Anker sollte ein K‑Typ sein, der auf die Hotspot-Komponente (ein MOSFET-Tab ist eine gängige Wahl) mit Kaptonband platziert wird, damit Delta‑T-Vergleiche kein Ratespiel sind. Führen Sie die Platine unter den Gehäusebedingungen, die relevant sind (versiegelt, wenn sie versiegelt geliefert wird). Wenn Vibrationsprobleme bestehen, ist ein kurzer Vibrations-Test, der den Ausfallmechanismus repliziert, besser, als anzunehmen, dass das Harz es retten wird. Dokumentieren Sie die Prozessvariablen, die wichtig sind – Mischungsverhältnis, Aushärtungszeitplan und Dicke – denn „derselbe Stoff“ bedeutet nicht „dasselbe Ergebnis“.

MVQ verhindert auch eine häufige Fehldiagnose: „zufällige intermittierende Ausfälle nach der Verkapselung“ oder „MLCC-Rissbildung nach dem Vergießen“, die auf Komponenten geschoben werden. Wenn starres Verkapselungsmaterial in der Nähe von Keramiken ist, sollte die MVQ mindestens eine kleine thermische Zyklenprobe und einen Inspektionsplan enthalten. Querschnitte sind nicht immer für jedes Team machbar, aber Teams können zumindest planen, wo sie nach Fehlern suchen und welche Fehlerartefakte relevant sind. Das Ziel ist es, eine cure-gestresste Baugruppe zu vermeiden, die Keramiken über die Jahreszeiten hinweg zum Riss bringt und eine Lieferanten-Schuldspirale auslöst.

MVQ hat Grenzen, und diese Grenzen sollten ohne vages Umschweifen anerkannt werden. Langzeitalterung – Feuchtigkeitsaufnahme, Ausgasung, Haftungsverschiebung – kann eine Rolle spielen, besonders in rauen Umgebungen. MVQ ist keine Lebenszeitqualifikation. Es ist der minimale Nachweis, dass die Härtungsmaßnahme das thermische Design nicht sofort in eine Decke oder das mechanische Design in eine Spannungsüberlastung verwandelt hat. Wenn das Risiko hoch ist, sollte MVQ größere Tests auslösen, sie aber nicht ersetzen.

Entscheidungsabschluss: Sag die leisen Teile laut aus

Der letzte Schritt beim Härten einer Baugruppe ist nicht das Auftragen des Materials. Es ist die Festlegung des Service-Modells und die Abstimmung der Chemie darauf. Reparierbar versus nur austauschbar ist eine Geschäftsstrategie, kein moralischer Entscheid. Das Problem entsteht, wenn das Geschäft denkt, es habe Reparierbarkeit gewählt, und die Technik stillschweigend auf nur Austausch durch Vergießen über häufige Fehlerstellen umgestellt hat, oder wenn das Geschäft denkt, es habe nur Austausch gewählt und dann durch Fabrikschrott und NCMR-Grundcodes überrascht wird, die „nicht nacharbeitbar aufgrund des Verkapselungsmaterials“ lauten. Im CM-Prüfmuster 2022 war die versteckte Kosten nicht im Feld; sie saßen in Schrottkörben und normalisiertem Ertragsverlust. Ein Anbieter, der es wert ist, eingestellt zu werden, wird dieses Gespräch früh erzwingen, weil es ändert, was verkapselt werden darf und was zugänglich bleiben muss.

Eine harte Regel bleibt bestehen, weil sie die meisten schlampigen Entscheidungen verhindert: Wenn das Team den dominanten Fehlermechanismus nicht benennen kann, rät das Team.

Die Feldversion von „Stecken und Vergießen ohne Wärmerückhaltung“ ist eine Disziplin, kein Materialliste. Zeichnen Sie den Lastweg, zeichnen Sie den Wärmeweg, wählen Sie die am wenigsten irreversible Intervention, die den benannten Mechanismus anspricht, verifizieren Sie mit einem kleinen instrumentierten A/B und dokumentieren Sie, was sich verbessert und was sich verschlechtert hat. Das ist es, was Vibrationsprüfungen, thermische Zyklen, Salznebelkammern und die menschliche Realität überlebt, jemand versucht, eine Platine nach sechs Monaten zu reparieren. Das ist auch das, was „Ruggedisierung“ vom Theater zur Technik macht.