In der hochzuverlässigen Fertigung gibt es einen gefährlichen Komfort im grünen Häkchen. Ein Los von Platinen mit dickem Kupfer für einen EV-Traktionsinverter läuft von der Linie, besteht die automatisierte Röntgeninspektion (AXI) und wird an den Kunden versandt. Die Unterlagen sind makellos. Die IPC-A-610 Klasse 3 Anforderungen – oft als Goldstandard verehrt – wurden erfüllt. Doch drei Monate später versagen dieselben Platinen im Feld, thermisch zyklisch bis zum Ausfall, weil die Leistungstransistoren delaminieren. Die Diskrepanz liegt nicht im Versagen der Messmaschine. Es ist ein Versagen des Standards, die Physik zu berücksichtigen. Eine Platine, die rechtlich sicher ist, kann physikalisch zum Scheitern verurteilt sein.

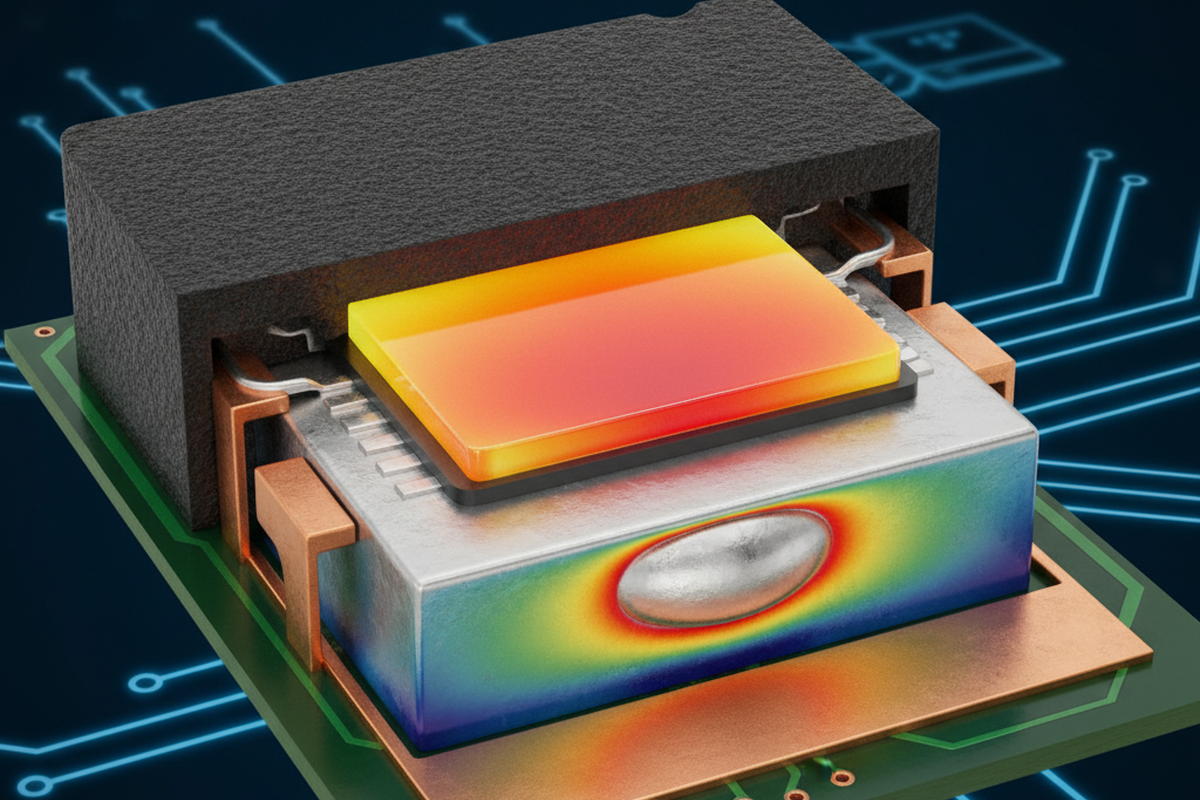

Das Problem liegt oft darin, wie wir eine „gute“ Lötstelle für Leistungskomponenten definieren. Standard-Inspektionsalgorithmen konzentrieren sich stark auf den Gesamt-Hohlraumanteil – sie berechnen das Volumen des im Lot eingeschlossenen Gases relativ zur Gesamtfläche des Pads. Wenn die Spezifikation 25% Hohlräume erlaubt und die Maschine 18% misst, besteht die Platine. Aber die Thermodynamik verhandelt nicht mit Prozentpunkten. Wir haben Feldrückläufe analysiert, bei denen diese „akzeptablen“ 18% Hohlräume nicht zufällig verteilt waren; sie sammelten sich direkt unter dem Hotspot des Siliziumchips und wirkten als perfekte thermische Isolatoren. Die Hitze, die nicht durch den Hohlraum entweichen konnte, ließ die Sperrschichttemperatur (Tj) weit über den sicheren Betriebsbereich ansteigen. Der Prozentsatz war in Ordnung, aber der Ort war fatal.

Das Problem der flachen Erde: Warum 2D-Röntgen das Wesentliche verfehlt

Diese Defekte entgehen weitgehend den Prüfungen wegen der verwendeten Werkzeuge zur Bewertung. Viele Auftragsfertiger verlassen sich noch auf Standard-2D-Durchstrahlungsröntgensysteme. Diese Maschinen projizieren Röntgenstrahlen durch die gesamte Dicke der Platine und erfassen den resultierenden Schatten auf einem Detektor. Während dies für die Prüfung von Kurzschlüssen an einem einfachen Widerstand ausreichend ist, wird die Welt einer komplexen Leistungsbaugruppe auf eine einzige Ebene abgeflacht. Bei einer doppelseitigen Platine stören Bauteile auf der Unterseite das Bild der Oberseite, was ein verrauschtes, mehrdeutiges Bild erzeugt, das Algorithmen schwer interpretieren können.

Das Problem verschärft sich bei BGAs oder BTCs (Bottom Termination Components), bei denen die vertikale Struktur der Verbindung wichtig ist. In einem 2D-Bild erscheint ein Hohlraum als heller Fleck, aber das Bild kann nicht sagen wo dieser Hohlraum vertikal sitzt. Ist es eine harmlose Blase im Lotvolumen oder ein „planarer Hohlraum“, der im Wesentlichen die Bauteilschnittstelle trennt? Wir haben Fälle gesehen, die fälschlicherweise als „unzureichendes Lot“ diagnostiziert wurden, bei denen sich die Hohlräume vollständig an der intermetallischen Grenzfläche konzentrierten, was eine schwache mechanische Verbindung und einen thermischen Engpass erzeugte. Ohne 3D-Fähigkeiten wie Laminographie oder Computertomographie (CT), um die Daten in Schichten zu schneiden, rät der Prüfer im Wesentlichen über die Integrität des thermischen Pfads. Man kann nicht bewerten, was man nicht in drei Dimensionen sehen kann.

Thermische Topologie: Standort schlägt Prozentsatz

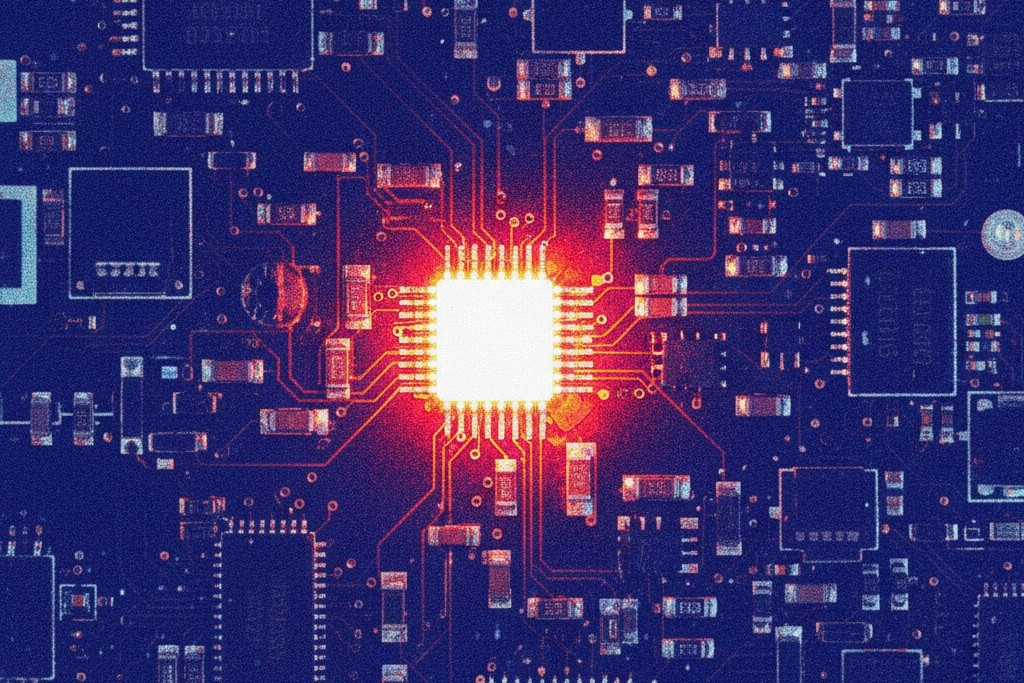

Wenn das Ziel die Wärmeableitung ist, ist die Topologie der Hohlräume unendlich wichtiger als das Gesamtvolumen. Betrachten Sie den thermischen Pfad als Autobahn für Wärme, die vom Chip über den Die-Attach, den Leadframe, die Lötstelle und schließlich das PCB-Wärmeleitpad und die Vias fließt. Ein Hohlraum ist eine Straßensperre. Wenn Sie zehn kleine Hohlräume rund um den Rand eines D2PAK-Wärmeleitpads haben, ist die „Autobahn“ in der Mitte noch offen und die Wärme fließt effizient von der Quelle. Dieses Szenario könnte technisch als 15% Hohlraum registriert werden. Umgekehrt könnte ein einzelner großer Hohlraum direkt unter dem Chip mit nur 8% Gesamt-Hohlraum registriert werden, aber er blockiert die primäre arterielle Route für den Wärmestrom.

Diese Unterscheidung ist entscheidend für Bauteile mit hoher Leistungsdichte wie IGBTs oder Hochleistungs-LEDs. In einer Analyse von vorzeitig ausfallenden Straßenlaternen zeigten die Treiberplatinen Hohlraumwerte, die technisch die Standardprüfkriterien bestanden. Wärmebildaufnahmen zeigten jedoch Sperrschichttemperaturen, die um 30 °C über dem Konstruktionslimit lagen. Die Hohlräume wirkten wie „Schweizer Käse“ in der schlimmstmöglichen Anordnung und erhöhten den thermischen Widerstand ($R_{th}$) der Verbindung. Zugegeben, die Lötstelle ist nur ein Glied in der Kette; wenn die Oberfläche des externen Kühlkörpers nicht eben ist oder das Wärmeleitmaterial (TIM) schlecht aufgetragen wurde, rettet eine perfekte Lötstelle die Platine nicht. Aber als PCBA-Prozessingenieure kontrollieren wir die Lötverbindung. Die Sicherstellung eines kontinuierlichen thermischen Pfads ist die einzige relevante Messgröße.

Eine bessere Bewertungsheuristik

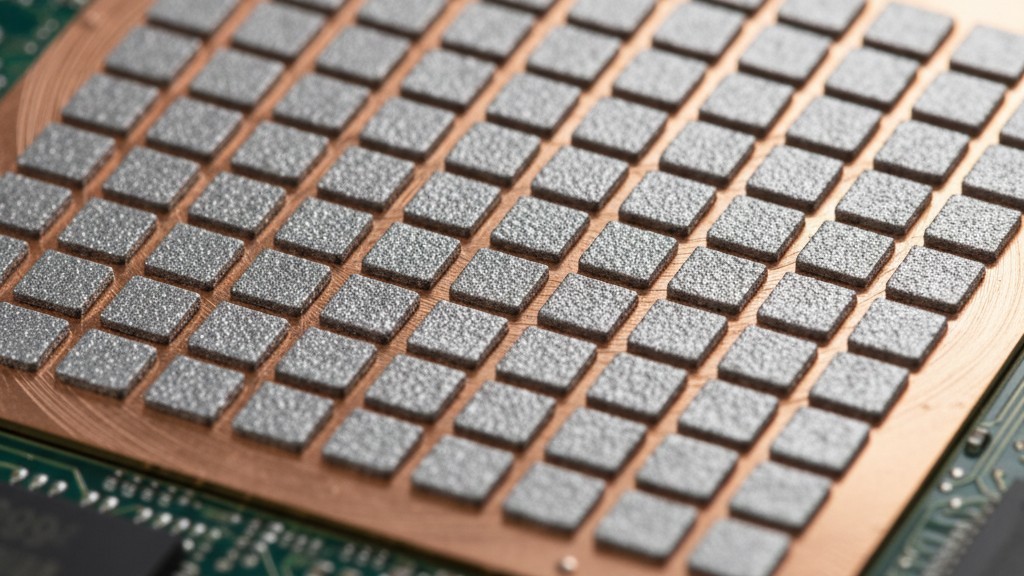

Über die „Checkbox“-Mentalität hinauszugehen erfordert eine Bewertungsstrategie, die auf thermischer Kontinuität statt auf einfachen Hohlraumgrenzen basiert. Bester PCBA empfiehlt, das binäre „Bestanden/Nicht bestanden“ basierend auf einer einzigen Prozentzahl zugunsten zonenbasierter Bewertungskriterien für Leistungspads aufzugeben. Dies beinhaltet die Definition einer „kritischen Zone“ – typischerweise die mittleren 50% des Wärmeleitpads, auf dem der Chip sitzt – und die Anwendung viel strengerer Hohlraumgrenzen für diesen spezifischen Bereich, während an den Rändern lockerere Toleranzen erlaubt werden.

Dieser Ansatz erfordert eine anspruchsvollere Programmierung der AXI-Ausrüstung, stimmt aber die Inspektionskriterien mit der physischen Realität ab. Wir suchen nach der „Grenzflächenkontaktfläche“ – der Menge der garantierten Lötverbindung direkt unter der Wärmequelle. Es gibt keine magische Zahl, die für jedes Design gilt; ein Niedrigleistungs-Logikchip könnte mit 40% Hohlraum überleben, während ein GaN-Leistungstransistor bei 10% ausfallen könnte, wenn er am falschen Ort sitzt. Die Bewertung muss kontextbewusst sein. Wenn der Algorithmus nicht auf dieses Niveau der Nuancierung abgestimmt werden kann, sollten die „Graubereich“-Ergebnisse – Platinen, die technisch bestehen, aber verdächtig aussehen – für eine manuelle Überprüfung durch einen Techniker markiert werden, der den thermischen Pfad versteht, anstatt automatisch bestanden zu werden.

Prävention an der Quelle

Die beste Methode, eine Hohlstelle zu bewerten, besteht darin, ihre Entstehung von vornherein zu verhindern. Hohe Hohlstellenzahlen auf Wärmeleitpads sind selten zufällige Unfälle; sie sind meist ein Zeichen für einen Prozess- oder Designverstoß. Der häufigste Übeltäter ist das Schablonendesign. Eine große, offene Öffnung für ein QFN-Wärmeleitpad lässt zu viel Paste auftragen, die dann während des Reflows ausgast. Wenn das Gas keinen Ausweg hat, bildet sich eine riesige Hohlstelle. Die Standardlösung ist das „Fenstergitter“-Muster der Öffnung – das große Quadrat wird in kleinere Quadrate mit Zwischenräumen unterteilt –, um Kanäle für das Entweichen der flüchtigen Stoffe zu schaffen.

Das Design der nackten Leiterplatte spielt eine ebenso große Rolle. Wir sehen häufig, dass Designer offene, ungefüllte Vias innerhalb des Wärmeleitpads platzieren. Während des Reflows ziehen Schwerkraft und Kapillarwirkung das heiße Lot in diese Löcher – ein Phänomen, das als Lötdochteffekt bekannt ist –, wodurch die Komponente auf unzureichendem Lot schwebt. Dies führt zu massiven Hohlstellen und schlechten Verbindungen. Wenn thermische Vias im Pad erforderlich sind, müssen sie auf der Rückseite abgedeckt oder verschlossen und versiegelt werden, um diesen Lotverlust zu verhindern. Keine Röntgenbewertung kann eine Platine reparieren, bei der das Lot physisch abgelaufen ist.

Das Urteil

Zuverlässigkeit ist kein Zertifikat, das man an die Wand hängt. Sie ist die physikalische Fähigkeit eines Geräts, seine Betriebsumgebung zu überstehen. Die strikte Einhaltung der IPC-Klasse 2 oder 3 Hohlstellenlimits bietet einen rechtlichen Schutz, ändert aber nicht die Gesetze der Thermodynamik. Für Leistungselektronik sind die Standardbewertungskriterien oft unzureichend. Indem wir den Fokus von „Gesamthohlstellenanteil“ auf „Integrität des thermischen Pfads“ verlagern und 3D-Inspektionswerkzeuge nutzen, die die wahre Struktur der Verbindung offenbaren, können wir verhindern, dass Platinen ausgeliefert werden, die zum Ausfall bestimmt sind. Die Kosten einer gründlicheren Inspektion sind immer niedriger als die Kosten einer Rückrufaktion.