Physik ist gleichgültig gegenüber Ihren Projektfristen. Es interessiert sich nicht für Ihr Bill of Materials-Ziel, und es kümmert sich definitiv nicht darum, dass Sie zwanzig Cent pro Platine gespart haben, indem Sie die sekundäre Plattierungsphase übersprungen haben. Wenn Sie eine Via in eine Komponentenfläche setzen — was moderne Dichten oft erfordern — schaffen Sie ein Druckbehälter. Behandeln Sie diesen Behälter lässig, wie eine herkömmliche Durchkontaktierung, und Sie bauen eine mikroskopische Bombe direkt unter Ihrem teuersten Silizium.

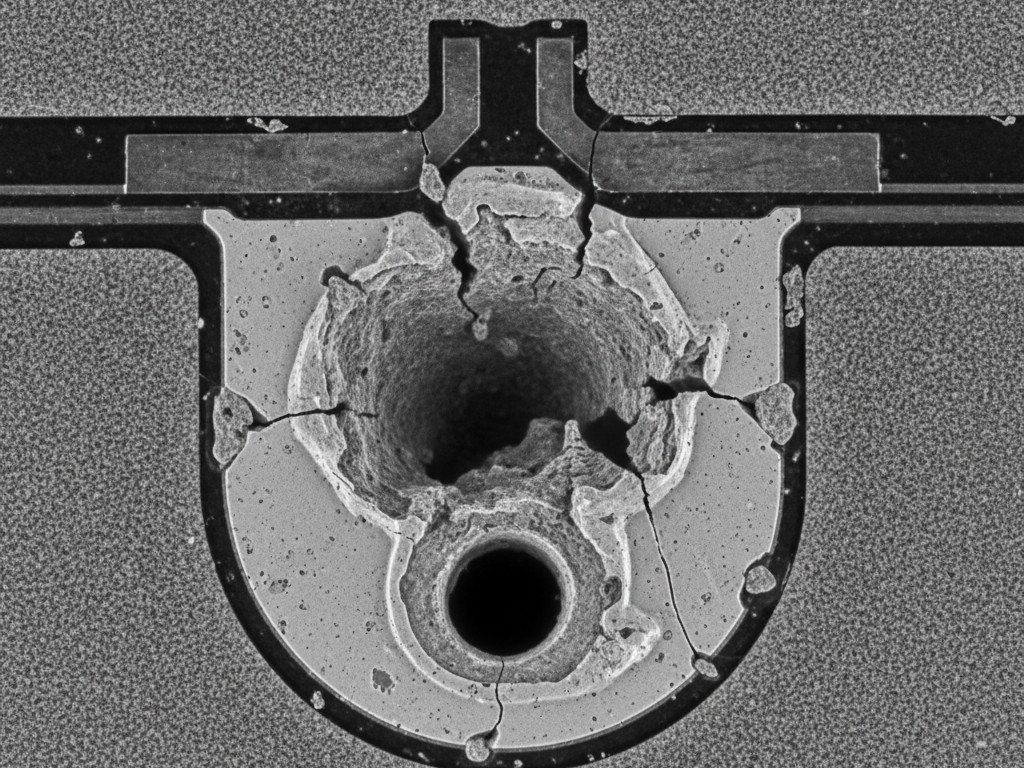

Während des Reflow-Prozesses steigt die Temperatur über den Schmelzpunkt des SAC305-Lots (etwa 217°C) und erreicht einen Höchstwert von ca. 245°C. In diesem sechzigsekündigen Zeitraum dehnen sich Feuchtigkeit, Flussmittel und eingeschlossene Luft in der Via aus. Gase dehnen sich aggressiv aus. Wenn die Via nur mit Lötstoppmaske "tented" ist, dehnt sich die dünne Polymerfolie wie ein Ballon aus, bis sie reißt. Beim Bersten schleudert sie das geschmolzene Lot nach oben. Das Ergebnis ist ein Krater in der Lötstelle, ein angehobenes Bauteil oder eine große "Hohlraum"-Stelle, die die IPC-Klasse-3-Prüfung nicht besteht. Das ist der Vulkan-Effekt. Das Gas hat nur die Möglichkeit nach oben zu entweichen, und nimmt Ihre Zuverlässigkeit mit sich.

Der Tod des Hundeknochens

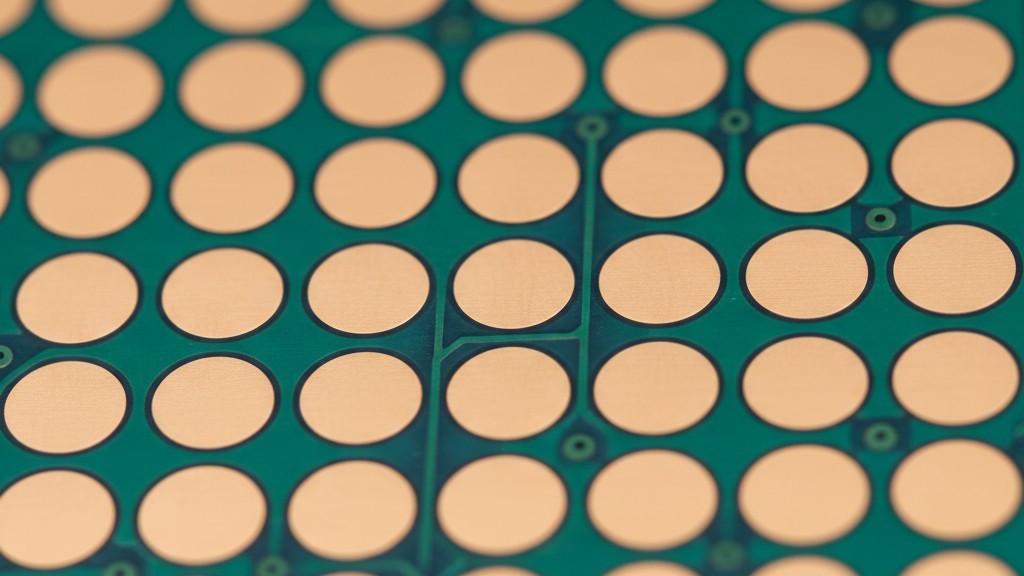

Es gab eine Zeit, in der man dieses Problem ganz vermeiden konnte, indem man "Hundeknochen"-Fanouts verwendete. Man leitete eine kurze Spur vom BGA-Pad zu einer in der offenen Fläche sitzenden Via, wobei das Pad fest blieb und das Bohrloch getrennt wurde. Diese Ära ist für das Hochleistungs-Digitaldesign praktisch vorbei.

Wenn Sie vor einem Xilinx UltraScale+ oder einem hochdichten Sensor mit einem 0,4mm-Pitch stehen, gibt es einfach nicht die Geometrie, um eine Spur zwischen den Pads zu routen. Eine standardmäßige 3-mil-Spur mit 3-mil-Abstand benötigt mehr Raum, als die Siliziumhersteller Ihnen gegeben haben. Sie sind gezwungen, direkt in das Pad zu bohren. Einige Ingenieure, die vielleicht noch an Gewohnheiten aus der 1,27mm-Pitch-Ära festhalten, versuchen, die ringförmigen Ringe auf gefährliche Werte zu verkleinern, um den Hundeknochen am Leben zu erhalten, aber sie kämpfen gegen die Ausbeute. Die Bohrabweichungstoleranz eines durchschnittlichen Fertigungsbetriebs wird schließlich zuschlagen. Physik und Geometrie diktieren, dass die Via ins Pad muss. Die Frage ist nicht mehr "ob", sondern "wie" man dieses Loch füllt.

Die Illusion von Zelt- und Steckverbindungen

Der häufigste Fehler—und der, der die katastrophalsten Feldausfälle verursacht—ist anzunehmen, dass eine Standard-Lötstoppmaske eine Via-in-Pad versiegeln kann. Dies wird oft als IPC-4761 Typ VI spezifiziert, oder "tented and covered". Es ist eine verführerische Option, weil sie nichts extra kostet; Der CAM-Ingenieur lässt einfach die Maskenöffnung über der Via geschlossen.

Aber flüssige photoempfindliche Lötstoppmaske (LPI) ist kein strukturelles Material. Es ist eine dünne Schicht Farbe. Wenn Sie eine Via in eine Pad abdecken, fangen Sie Luft im Barrel ein. Während des Anstiegs auf 245°C dehnt sich die Luft aus. Die Maske wird weich. Der Druck baut sich auf, bis er durch die flüssige Lötmulde schießt und den oben erwähnten Vulkan erzeugt. Selbst wenn sie nicht explodiert, kann die Gassblase im abkühlenden Lötball eingeschlossen bleiben, was eine riesige Hohlraumstelle bildet, die als thermischer Isolator wirkt. Sie haben effektiv Ihren Hochleistungsprozessor auf einem Luftkissen und nicht auf einem Kupferwärmepfad platziert. Tenting ist eine Falle.

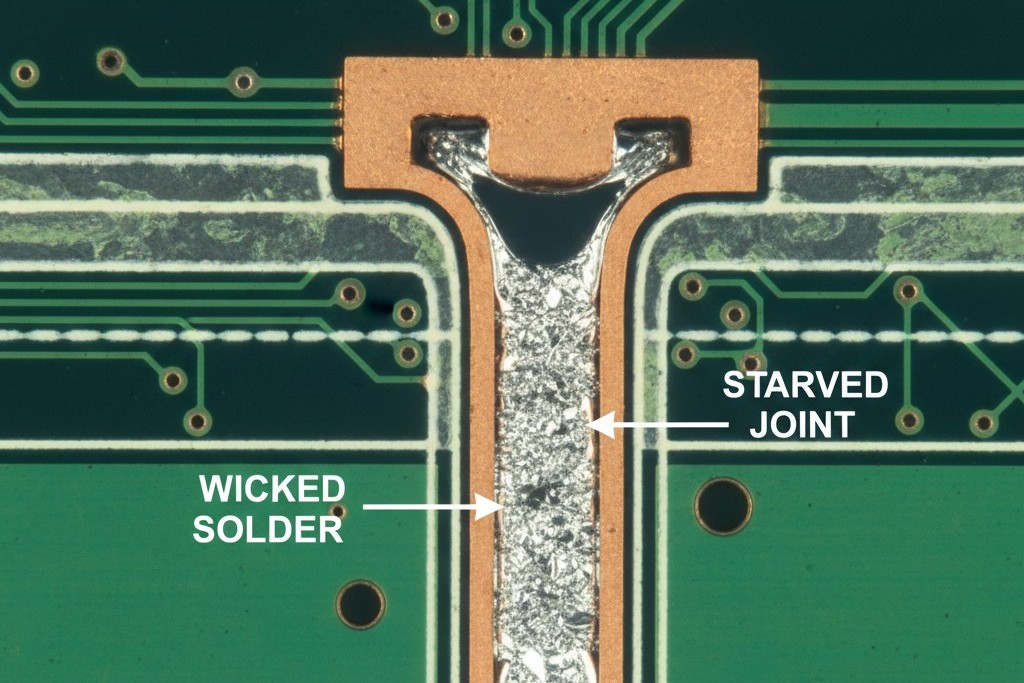

Einige Designer versuchen, klüger zu sein, indem sie nach "plugged"-Vias fragen. Sie nehmen an, "gepluggt" bedeutet, das Loch vollständig zu füllen. Im Fertigungsbetrieb bedeutet "Plugging" jedoch oft nur, etwas mehr Lötstoppmaske in das Loch zu schießen, um das Licht zu blockieren. Es füllt das Barrel selten vollständig aus. Schlimmer noch, es schafft eine unebene Oberfläche. Das LPI härtet aus und zieht sich zusammen, was in der Mitte des Pads eine Mulde oder Vertiefung hinterlässt.

Wenn die Montagefirma Lötpaste auf dieses vertiefte Pad aufbringt, ist die Volumenberechnung falsch. Die Paste läuft in die Mulde hinein. Der BGA-Körper, der eine flache Oberfläche erwartet, muss nun eine Lücke überbrücken. Dies führt zu "Head-in-Pillow"-Defekten, bei denen der Ball auf dem Pad liegt, aber nie richtig benetzt wird, was eine intermittierende Verbindung schafft, die den Fabriktest besteht, aber beim ersten Fall des Kunden scheitert. Ein Plug ist kein Deckel, und eine Mulde ist ein Defekt, der nur darauf wartet, geschehen zu werden.

Der einzige Ausweg: Typ VII (VIPPO)

Die einzige technische Lösung, die die Physik des Reflows respektiert, ist IPC-4761 Typ VII. In der Branche wird dies umgangssprachlich als VIPPO bezeichnet (Via-in-Pad Plate Over). Es ist kein einzelner Schritt—es ist eine Reihe von Fertigungsoperationen, die ein Loch wieder in eine flache, solide Kupferfläche verwandeln sollen.

Der Prozess beginnt nach dem initialen Bohren und Plattieren. Der Hersteller zwingt eine spezielle Epoxidharz in den Via-Bereich. Das ist kein Lötmasker; es ist eine spezielle Füllmischung für Löcher. Nach dem Aushärten durchläuft die Platine eine Planarisierungsphase – im Wesentlichen eine mechanische Schleifung, die das überschüssige Epoxidharz bündig mit der Kupferoberfläche abschleift. Schließlich kehrt die Platine in den Plattiertank zurück. Über den gefüllten, geschliffenen Loch wird eine Kupferkappe plattiert.

Das Ergebnis ist eine Pad, die aussieht und sich verhält wie massives Kupfer. Es gibt kein Loch, durch das Gas entweichen kann. Es gibt keine Vertiefung, in die Lötzinn eindringen kann. Der BGA-Ball liegt auf einer perfekt ebenen, leitfähigen Oberfläche. Die Hitze vom Bauteil wird durch die Kupferkappe, in die Wände des Via plattiert, und zu den internen Ebenen geleitet. Dadurch entsteht eine monolithische Kupferpad, die vor Ausgasen immun ist.

Die Planarisierung ist der unverzichtbare Teil dieses Ablaufs. Wenn Sie „gefüllte Via“ angeben, aber nicht „abgedeckt und plattiert“, erhalten Sie ein Barrel voller Epoxidharz mit freiliegendem Harz an der Spitze. Lötzinn haftet nicht auf Epoxidharz. Es entsteht ein Donut aus Kupfer mit einem nicht benetzbaren Zentrum, was arguably schlimmer ist als die Vertiefung. Sie brauchen die Kappe.

Der Leitfähigkeit-Mythos

Bei der Angabe des Füllmaterials stoßen Sie auf eine hartnäckige Debatte: leitfähiges vs. nicht-leitfähiges Füllmaterial. Viele Ingenieure glauben intuitiv, dass „leitfähig besser ist“ und spezifizieren epoxidharz, das mit Silber oder Kupfer geladen ist, in der Annahme, dass es die thermische Leistung verbessert. Für Standard-Reliability-Klassen ist das fast immer ein Fehler.

Leitfähige Pasten haben einen Thermischer-Ausdehnungskoeffizienten (CTE), der erheblich vom umliegenden FR4-Laminat abweicht. Wenn die Platine während des Betriebs erhitzt und abgekühlt wird, dehnt sich die Platine mit einer Rate (Z-Achsen-Ausdehnung) aus, und die leitfähige Füllung dehnt sich anders aus. Dieser Unterschied belastet das Kupfer-Barrelplattieren. Bei genügend thermischen Zyklen wirkt die Füllung wie ein Keil, der das Kupferschwelle bricht oder die Plattierung von der Lochwand trennt.

Nicht-leitfähiges Epoxidharz ist speziell formuliert, um mit dem CTE standardmäßiger Tg170 FR4-Laminat zu übereinstimmen. Es bewegt sich mit der Platine. Und bezüglich des Wärmeargumentes: der Wärmetransport in einem Via erfolgt hauptsächlich durch den Kupferplattierungszylinder, nicht durch den Kern. Der Unterschied im thermischen Widerstand zwischen einem mit Silber gefüllten Via und einem Standard-epoxidharzgefüllten Via ist bei den meisten Anwendungen vernachlässigbar. Es sei denn, Sie leiten 50 Ampere Gleichstrom, bei denen der elektrische Widerstand des Barrels der einzige Maßstab ist; das Risiko bei leitfähiger Füllung ist größer als der theoretische Gewinn. Bleiben Sie bei nicht-leitfähigem Füllmaterial.

Das Fab-Note schreiben

Sie können sich nicht darauf verlassen, dass der CAM-Ingenieur Ihre Absicht errät. Wenn Sie einfach die Vias in den Pads lassen und die Gerber schicken, wird eine gewissenhafte Werkstatt den Auftrag pausieren. Eine Budget-Werkstatt wird sie einfach als offene Löcher verarbeiten, und das Lötzinn zieht während der Montage die Barrel nach unten, wodurch der Pin des Bauteils trocken bleibt – der klassische „Lötsünder“.

Sie müssen eine spezielle Schicht oder einen klaren Textblock in Ihrer Fertigungszeichnung hinzufügen. Es muss explizit sein. Verwenden Sie keine vagen Begriffe wie „gepluggt“. Nutzen Sie die branchenübliche Definition:

Dieser Prozess erhöht die Kosten. Abhängig vom Volumen und der Werkstatt kann er den Preis der unmontierten Platine um 15% bis 30% erhöhen, da er zusätzliche Plattierungszyklen und manuelle Planarisierungsstufen erfordert. Aber Sie zahlen nicht für ein Loch; Sie zahlen für das Fehlen eines Vulkans. Vergleichen Sie diese Kostensteigerung von 20% mit den Kosten, eine Produktionscharge von 5000 Einheiten wegzuwerfen, weil die QFNs auf Luftblasen schweben. Die Mathematik ist einfach. Physik verhandelt nicht.

Dieser Prozess verursacht Kosten. Je nach Volumen und Shop kann er 15% bis 30% zum Reihenkostenpreis hinzufügen, da zusätzliche Galvanisierungszyklen und manuelle Planarisierungsschritte erforderlich sind. Aber Sie bezahlen nicht für ein Loch; Sie bezahlen für das Fehlen eines Vulkans. Vergleichen Sie diese 20% Board-Kostensteigerung mit den Kosten für die Verschrottung einer Produktionscharge von 5.000 Einheiten, weil die QFNs auf Luftblasen schweben. Die Mathematik ist einfach. Physik ist kein Verhandlungspartner.