Die Lötstellen unter einer Ball-Grid-Array-Verpackung sind mit bloßem Auge und bei konventioneller optischer Inspektion unsichtbar. Bei Micro-BGA- und Chip-scale-Designs, bei denen Hunderte von Verbindungen unter einem Bauteil verborgen sind, das nicht größer als ein Fingernagel ist, stellt diese Unzugänglichkeit ein ernsthaftes Überprüfungsproblem dar. Eine fehlerhafte Verbindung kann visuelle Kontrollen bestehen, grundlegende elektrische Tests überleben und dennoch im Feld katastrophal versagen, wenn thermisches Cycling oder Vibrationen eine latente Schwäche offenbaren. Die Frage ist nicht ob Diese versteckten Verbindungen können versagen, aber wie man die schlechten vor dem Versand eines Produkts findet.

Bei Bester PCBA gehen wir dieses Problem mit einer Dual-Verification-Methodik an: automatisierte Röntgeninspektion (AXI), um die strukturelle Qualität jedes Lötkugel zu bewerten, gefolgt von einem Power-Cycling auf der Arbeitsbank, um die Leistung unter Belastung zu validieren. Keine Methode allein reicht aus. AXI zeigt Hohlräume, Feuchtigkeitsfehler und Ausrichtungsfehler, die auf schlechte Prozesskontrolle hinweisen, aber sie kann keine Verbindung erkennen, die gut aussieht, aber schlechte Leitfähigkeit aufweist. Power-Cycling beweist, dass die Verbindung nicht nur die richtige Struktur hat, sondern auch unter realen elektrischen und thermischen Belastungen korrekt verhält. Zusammen bilden sie eine Strategie, die das Risiko verborgener Fehler, die Kunden erreichen könnten, erheblich reduziert.

Dies ist keine theoretische Übung. Die Physik moderner Pakete und die brutalen wirtschaftlichen Bedingungen bei Ausfällen im Feld erfordern einen rigorosen Ansatz. Zu verstehen, warum jede Methode wichtig ist, was sie offenbart und wie sie sich ergänzen, ist für jeden, der Baugruppen mit dichten Flächenarrays entwirft oder beschafft, unerlässlich.

Warum versteckte Lötstellen spezielle Überprüfung erfordern

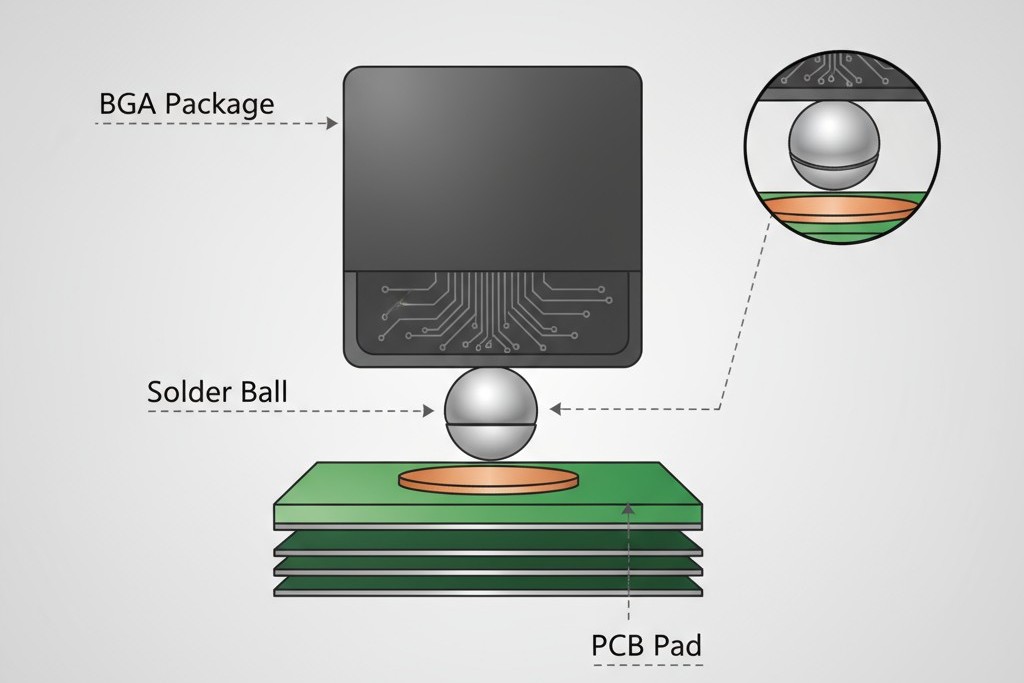

Eine Ball Grid Array (BGA)-Komponente verbindet sich über ein Array von Lötbällen auf ihrer Unterseite mit einer Leiterplatte, nicht durch Anschlussdrähte, die aus ihrem Körper herausragen. Während des Reflows kollabieren diese Bälle und benetzen die passenden Pads auf der Leiterplatte, wodurch Verbindungen entstehen, die vollständig vom Gehäuse verdeckt sind. Dieses Design bietet enorme Vorteile in Bezug auf Dichte und elektrische Leistung, ermöglicht Fein-Pitch-Verbindungen und kurze Signalleitungen. Es eliminiert auch die direkte Überprüfbarkeit einer traditionellen lötbeinbelegten Komponente.

Optische Inspektionssysteme, ob manuell oder automatisiert, verlassen sich auf reflektiertes Licht, um die Form des Lötfillets und die Verbindung zu beurteilen. Bei einem BGA gibt es kein Fillet zu sehen. Der Gehäusekörper blockiert die Sichtlinie zur Verbindung. Ein automatisches optisches System kann die Bauteilpräsenz und Platzierung überprüfen, aber es kann die Lötverbindung selbst nicht sehen. Der einzige externe Hinweis—die Abstandshöhe des Gehäuses—bietet eine grobe Schätzung des Lötvolumens, offenbart aber nichts über interne Hohlräume, Nicht-Wetting oder Brücken.

Diese Herausforderung verschärft sich mit zunehmender Dichte. Ein Mikro-BGA mit 0,5 mm Pitch und 256 Kugeln bietet 256 Möglichkeiten für einen Fehler, den optische Methoden übersehen werden. Chip-scale-Gehäuse, bei denen das Die nahezu die gleiche Größe wie das Gehäuse hat, erweitern dies noch mit noch feineren Pitches. Die Fehlermarge verkleinert sich, und sich nur auf die Prozesskontrolle zu verlassen, wird zu einem Glücksspiel. Für Hochzuverlässigkeitsbaugruppen ist dieses Glücksspiel inakzeptabel.

Die Antwort der Branche bestand darin, eine Möglichkeit zu finden, durch das Gehäuse zu sehen. Automatisierte Röntgeninspektion ist die dominierende Lösung, aber sie behandelt nur die Hälfte des Verifizierungsproblems. Das Verständnis ihrer Fähigkeiten und Grenzen ist der erste Schritt zu einer vollständigen Strategie.

Die Strukturelle Inspektion: Was AXI in BGA-Arrays offenbart

Wie Röntgenaufnahmen das Paket durchdringen

Röntgenstrahlen belegen einen Bereich des elektromagnetischen Spektrums mit Wellenlängen, die viel kürzer sind als sichtbares Licht. Bei diesen Wellenlängen tragen Photonen genügend Energie, um Materialien, die für unsere Augen undurchsichtig sind, einschließlich des Epoxid- oder Keramikkörpers eines BGA-Gehäuses, zu durchdringen. Das Ausmaß des Durchdringens hängt von der Materialdichte ab. Metalle, die beim Löten verwendet werden, wie Zinn-Lead- oder Zinn-Silber-Kupfer-Legierungen, haben hohe Atomzahlen und absorbieren Röntgenstrahlen stärker als die leichteren Elemente auf der Leiterplatte oder im Gehäuse. Diese unterschiedliche Absorption erzeugt Kontrast.

Ein AXI-System lenkt einen Röntgenstrahl durch die Baugruppe, und ein Detektor auf der gegenüberliegenden Seite erfasst die durchgelassene Strahlung. Daraus entsteht ein Schattenbild, bei dem dichtere Materialien dunkler erscheinen. Die Lötbälle unter einem BGA werfen deutliche Schatten, wodurch die Zwischenräume zwischen ihnen, Hohlräume innerhalb von ihnen und die Grenze zwischen Lötmasse und Pad sichtbar werden. Das Bild ist eine Dichtekarte, und ihre Interpretation erfordert das Verständnis, welche Strukturelemente mit einer zuverlässigen Verbindung korrelieren.

Moderne AXI-Systeme bieten mehrere Betrachtungswinkel und tomographische Rekonstruktionen, die die Inspektion einzelner Schichten innerhalb einer Verbindung ermöglichen. Dies ist entscheidend, um zwischen einem harmlosen Hohlraum an der Gehäuseschnittstelle und einem gefährlichen an der Leiterplattenseite zu unterscheiden, das den thermischen und elektrischen Pfad beeinträchtigt. Während die Physik der Bildgebung Grenzen setzt – die räumliche Auflösung ist endlich, und mikroskopische Risse bleiben möglicherweise unentdeckt – ist die Methode unvergleichlich, um die innere Struktur einer versteckten Verbindung aufzudecken.

Die AXI-Kriterien für akzeptable Lötstellen

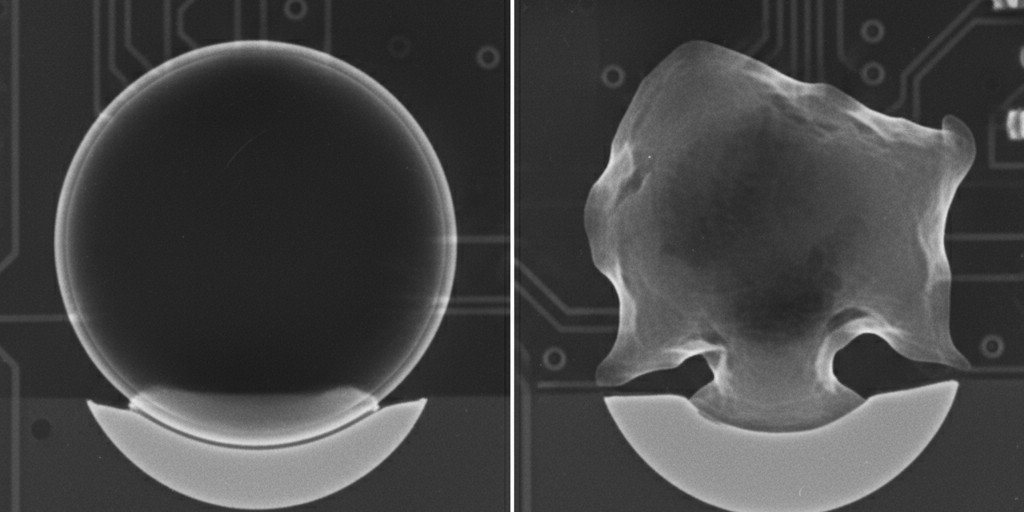

Ein Röntgenbild einer BGA-Verbindung zeigt eine Reihe von strukturellen Hinweisen. Das wichtigste ist vollständige Benetzung: Das Lot muss geflossen sein und sowohl das Gehäuse als auch die Platinenpads bedecken, um eine kontinuierliche metallische Verbindung zu bilden. Eine ordnungsgemäß benetzte Verbindung erscheint als ein glatter Übergang vom Lotkugel zum Pad. Jede scharfe Kante oder Regionen mit geringem Kontrast weist auf Nichtbenetzung hin, was einen katastrophalen Fehler darstellt, der die mechanische und elektrische Integrität der Verbindung zerstört.

Als Nächstes muss die Verbindung zentriert und ausgerichtet. Die Lotkugel sollte zentriert über dem Pad liegen, um eine symmetrische Verbindung zu schaffen. Fehlausrichtung, oft durch Platzierungsfehler, verringert die effektive Kontaktfläche und erhöht die Spannungsansammlung. Die AXI-Software misst diese Verschiebung und markiert Verbindungen, die einen festgelegten Schwellenwert überschreiten.

Abschließend zeigt AXI Lunkerbildung—Gasbläschen, die während des Reflows im Lot eingeschlossen sind, meist durch Gasentwicklung aufgrund von Flussmittel oder Feuchtigkeit. Ein Hohlraum erscheint als dunkle Region innerhalb des helleren Lotkugel. Während kleine Hohlräume fast unvermeidlich sind, bestimmen ihre Größe, Anzahl und Lage, ob sie die Verbindung beeinträchtigen.

Schwellenwerte für Lunkerbildung und ihre Bedeutung für Zuverlässigkeit

Der Zusammenhang zwischen Hohlraumgehalt und langfristiger Zuverlässigkeit ist nicht einfach; er wird durch die Funktion der Verbindung bestimmt. Bei einer elektrischen Verbindung verkleinert ein Hohlraum den Querschnittsbereich und erhöht den Widerstand. Für einen thermischen Pfad unter einem Leistungshalbleiter behindert er die Wärmeübertragung. Für die mechanische Integrität kann ein großer Hohlraum eine Rissinitiationsstelle unter thermischer Belastung werden.

Industrie-Standards variieren, aber eine gängige Basis betrachtet eine gesamte Hohlraumfläche unter 25% der Querschnittsfläche der Kugel als akzeptabel für die meisten Anwendungen. Hohlraumgehalt zwischen 25% und 50% fällt in eine bedingte Zone, in der die Akzeptabilität vom Verwendungszweck der Verbindung abhängt; eine schwache Signallotkugel könnte durchkommen, während eine thermische Kugel dies nicht tun würde. Alles, was 50% übersteigt, wird in der Regel sofort abgelehnt, da die Fähigkeit der Verbindung, Strom zu leiten und Wärme abzuleiten, stark beeinträchtigt ist.

Bester PCBA verwendet diese Schwellenwerte als Ausgangspunkt und passt sie für spezifische Designs an. Eine Hochzuverlässigkeits-Aerospace-Baugruppe kann eine strenge 15%-Grenze verlangen, während ein Konsumprodukt die Standardgrenze von 25% tolerieren könnte. Wichtig ist, dass diese Schwelle nicht willkürlich ist. Sie basiert auf empirischen Daten, die den Zusammenhang zwischen Hohlraumgehalt, Feldversagen und thermischer Leistung belegen.

Der Verteilung von Hohlräumen ist ebenfalls wichtig. Ein einzelner Hohlraum, der 20% der Gelenkfäche einnimmt, ist im Allgemeinen weniger problematisch als fünf Hohlräume mit jeweils 4%, da letztere den aktuellen Weg zertrennen und mehrere Spannungskonzentrationen erzeugen. AXI-Software kann diese Muster analysieren, aber die Analyse ist nur so gut wie die programmierten Schwellenwerte.

Die Grenzen der reinen Strukturellen Inspektion

AXI ist ein leistungsfähiges Werkzeug zur Beurteilung der physikalischen Bildung einer Lötverbindung, aber es ist im Wesentlichen eine strukturelle Inspektionsmethode. Es misst Geometrie und Dichte, nicht elektrischen Widerstand oder thermische Leitfähigkeit. Diese Unterscheidung ist entscheidend. Eine Verbindung kann auf einem Röntgenbild perfekt aussehen und dennoch funktionell nutzlos sein.

Betrachten wir eine kalte Lötstelle. Unzureichende Wärme könnte zu einer schwachen, hochwiderstandsfähigen Verbindung geführt haben. Das Lot hat die Oberflächen mit akzeptablen Hohlräumen benetzt, aber die Schnittstelle fehlt eine echte metallurgische Bindung. Ein Röntgenbild dieser Verbindung sieht normal aus. Der Defekt ist mikroskopisch, in der Qualität der intermetallischen Bindung, und AXI kann ihn nicht sehen.

Ähnlich könnte eine Verbindung AXI bestehen, aber eine intermittierende Verbindung aufweisen, die nur unter thermischer Belastung auftritt. Die Verbindung funktioniert während der anfänglichen Prüfung, aber wenn sie sich während des Betriebs aufheizt, brechen Mikrobewegungen und stellen Kontakt wieder her. Dieses Versagensmodus ist besonders tückisch und schwer zu diagnostizieren. Ein Röntgenbild ist eine Momentaufnahme bei Raumtemperatur; es kann nicht vorhersagen, wie sich eine Verbindung im Laufe der Zeit verhält.

Diese Einschränkungen schmälert nicht den Wert von AXI; sie definieren seine Rolle. AXI überprüft, ob der Lötprozess Verbindungen mit einer akzeptablen Struktur erzeugt hat, frei von groben Fehlern. Es ist eine notwendige Prüfung, aber nicht ausreichend. Um zu beweisen, dass die Verbindungen zuverlässig funktionieren, ist ein Funktionstest notwendig.

Die Funktionale Validierung: Power Cycling am Prüfstand

Wie thermischer und elektrischer Stress verborgene Defekte aufdeckt

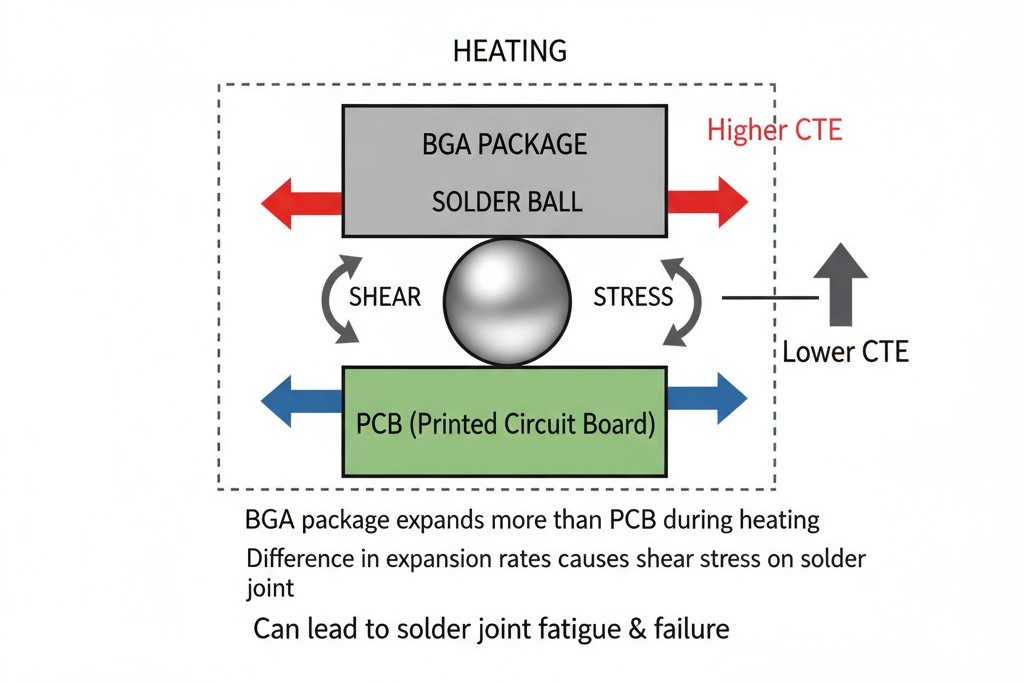

Das Einschalten setzt eine Baugruppe wiederholt zwischen Ein- und Aus-Zuständen um. Beim Einschalten fließt Strom durch die BGA-Verbindungen und erzeugt Wärme. Diese Erwärmung führt dazu, dass Lötstellen, Gehäuse und Leiterplatte sich unterschiedlich ausdehnen, da ihre Wärmeausdehnungskoeffizienten verschieden sind. Dieser Unterschied verursacht mechanische Spannungen an der Lötstellenoberfläche. Wenn die Stromversorgung unterbrochen wird, kühlen sie ab und ziehen sich zusammen, was die Spannung umkehrt.

Eine gesunde Verbindung mit einer starken metallurgischen Bindung kann diesen Stress aufnehmen. Eine schwache Verbindung mit hohem Widerstand oder einer schlecht geformten intermetallischen Schicht erfährt lokale Erwärmung und Spannungsanspannung. Über mehrere Zyklen bilden sich Mikrorisse, der Widerstand steigt, und die Verbindung versagt schließlich. Power Cycling beschleunigt diesen Versagensmechanismus in einer kontrollierten Labumgebung. Eine Verbindung, die nach 500 Zyklen im Feld versagen würde, könnte nach 50 Zyklen auf der Werkbank versagen, wo Temperaturwechsel aggressiver sein können. Dies unterscheidet sich vom passiven thermischen Zyklus, der Ermüdung durch Temperaturänderung testet, aber Fehler durch die interne Erwärmung eines lebenden Kreises übersieht. Power Cycling setzt sowohl thermische als auch elektrische Belastung gleichzeitig aus, was es zu einem umfassenderen Funktionstest macht.

Das Power Cycling-Protokoll für BGA-Verifizierung

Beim Bester-PCBA ist das Power Cycling-Protokoll an das Gerät angepasst, aber der Rahmen ist konsistent. Das Bauglied wird in eine Vorrichtung eingesetzt, und das Gerät wird auf den Nennbetriebszustand eingeschaltet, um eine bestimmte Verweildauer zu gewährleisten, damit es thermisch ausgeglichen wird. Anschließend wird die Stromversorgung entfernt, und das Board kühlt auf eine Basistemperatur ab. Dies schließt einen Zyklus ab.

Die Anzahl der Zyklen hängt vom Ziel ab. Eine schnelle Überprüfung von 10 bis 20 Zyklen kann grobe Fehler wie kalte Lötstellen erkennen. Eine gründlichere Validierung von 50 bis 100 Zyklen bietet höhere Zuverlässigkeit. Hochzuverlässige Anwendungen benötigen möglicherweise mehrere Hundert Zyklen, die einem beschleunigten Lebensdauer-Test ähneln.

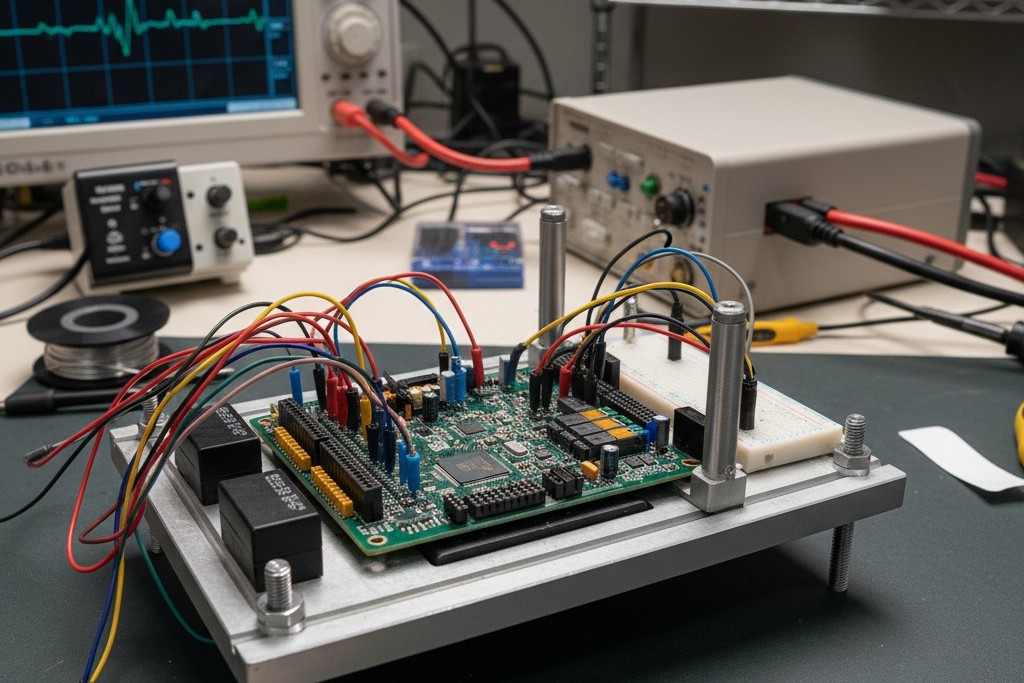

Während des Tests wird die Baugruppe auf funktionale Ausfälle überwacht. Dies kann so einfach sein wie zu prüfen, ob das Gerät noch funktioniert, oder so detailliert wie die Messung von Versorgungsspannung, Ausgangsspannung und Signalintegrität. Ein plötzlicher Stromanstieg kann auf einen Kurzschluss hindeuten; ein Funktionsverlust weist auf einen offenen Kontakt hin. Thermografie kann ebenfalls Verbindungen identifizieren, die heißer laufen als erwartet, was auf hohen Widerstand oder schlechte Wärmeableitung hinweist. Diese Daten liefern wertvolles Feedback zu Prozessspannen, helfen nicht nur Fehler zu erkennen, sondern auch zu verstehen, wie nahe der Prozess an einem Fehlergrenzwert ist.

Warum der Dual-Ansatz Vertrauen schafft

AXI und Power-Cycling erfüllen sich ergänzende Rollen. AXI liefert eine schnelle, zerstörungsfreie Strukturbewertung jedes einzelnen Anschlusses und entdeckt Defekte durch Prozessabweichungen, bevor die Platine überhaupt eingeschaltet wird. Power-Cycling bestätigt dann, dass die Anschlüsse, die AXI für strukturell einwandfrei hielt, tatsächlich unter den Belastungen des Echtzeitbetriebs funktionieren.

Das Ergebnis ist mehr als nur additive. Eine Baugruppe, die sowohl AXI als auch Power Cycling bestanden hat, zeigt sowohl strukturelle Integrität als auch funktionale Robustheit. Obwohl kein Test alle Risiken eliminieren kann, ist das Vertrauen, das diese doppelte Herangehensweise bietet, deutlich höher als das, was jede Methode allein erreichen könnte.

Bei Designs mit Mikro-BGA- oder CSP-Komponenten, bei denen ein einzelner Verbindungsfehler katastrophal sein kann, ist dieser Doppelansatz eine Best Practice. Bei Bester PCBA wenden wir beide Methoden als Standardverfahren für dichte Flächen-Arrays an und passen die Schwellenwerte und Protokolle an die Zuverlässigkeitsanforderungen der Anwendung an. Die Investition in die Verifizierung ist durch die Reduzierung von Fehlern im Feld und die Gewissheit gerechtfertigt, dass jede versteckte Verbindung nachgewiesen wurde, um ihre Leistung zu erbringen.

Verborgene Verbindungen erfordern eine Verifizierung, die über das Sehen hinausgeht und mehr als eine Methode umfasst. Struktur und Funktion müssen beide nachgewiesen werden. AXI zeigt die Anatomie einer Verbindung; das Durchlaufen des Stroms beweist ihre Beschaffenheit.