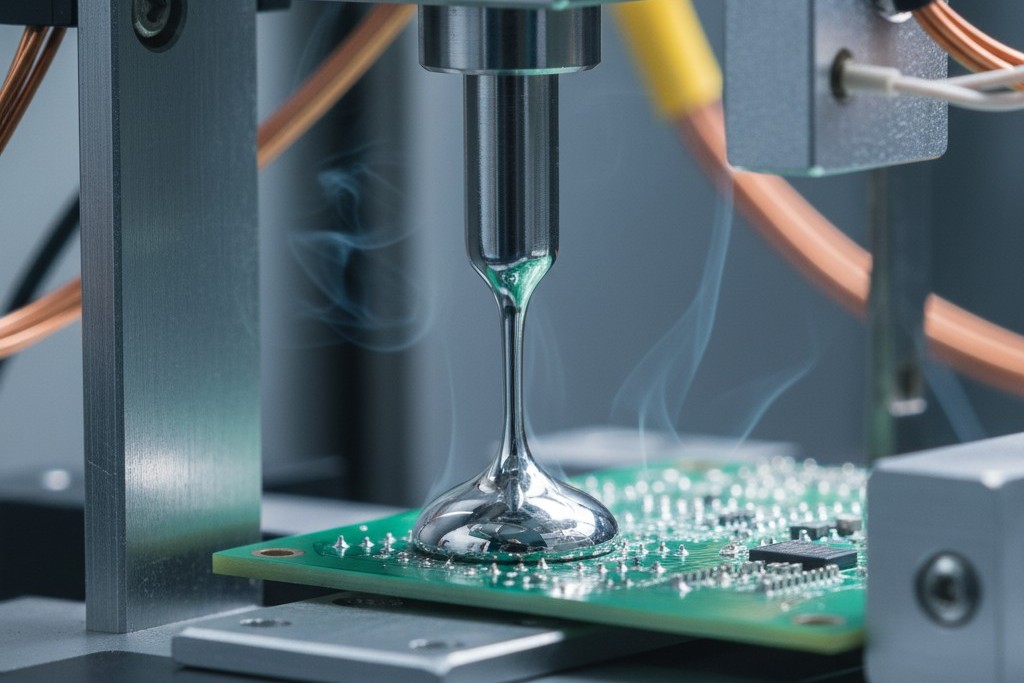

In der Hochzuverlässigkeitselektronik ist die gefährlichste Lötstelle nicht die hässliche. Kalte Lötstellen, Brücken, Entnässung – das sind offensichtliche Defekte. Jede AOI-Maschine oder geschulte Bediener erkennen sie, bevor die Platine die Fertigung verlässt. Die wahre Bedrohung für ein Produkt der Klasse 3 ist die Lötstelle, die perfekt aussieht. Sie hat eine glatte, glänzende Rundung. Sie hat 100% Lochfüllung. Sie besteht die Sichtprüfung mit Bravour. Aber unter dieser glänzenden Oberfläche wurde die Kupferstruktur, die die elektrische Verbindung ermöglicht, chemisch ausgelöscht.

Nehmen wir ein häufiges Szenario beim Übergang vom Prototyp zur Massenproduktion. Eine Anlage stellt ein Altsystem auf einen bleifreien SAC305-Prozess um. Die Platinen sehen makellos aus, wenn sie von der selektiven Lötlinie kommen. Sechs Monate später beginnen jedoch Rückläufer mit intermittierenden Unterbrechungen einzutreffen. Schwingungstests zeigen, dass die Anschlussdrähte gerade aus der Platine gezogen werden. Eine Querschnittsanalyse – der einzige Weg, die Wahrheit zu sehen – offenbart den Horror: Das „Knie“ des Durchgangslochs fehlt. Dies ist die kritische Verbindung, an der die Beschichtung von der Lochwand zum Oberflächenpad abknickt. Es ist nicht gerissen. Es hat sich aufgelöst. Das Lot hält nur auf nacktem Glasfaser, und die elektrische Verbindung schwebt auf einer mikroskopischen Schicht spröder Intermetallverbindung.

Dies ist Kupferauflösung. Es ist kein mechanisches Versagen; es ist chemisches Auslöschen. Der Löttopf wirkt als Lösungsmittel. In der Ära der bleifreien Legierungen verwandelt das Ignorieren der Physik der Löslichkeit Ihre selektive Lötmaschine in ein automatisiertes Zerstörungsgerät.

Die Physik einer hungrigen Legierung

Löten ist kein Kleben; es ist Legieren. Wenn flüssiges Lot eine Kupferoberfläche benetzt, sitzt es nicht einfach nur darauf. Es löst einen Teil des Kupfers auf, um eine Intermetallverbindung (IMC) zu bilden, meist Cu6Sn5. Diese Schicht ist für die Verbindung notwendig. Bleifreie Legierungen wie SAC305 (Zinn-Silber-Kupfer) sind jedoch deutlich aggressivere Lösungsmittel als die alte Zinn-Blei-(SnPb)-Generation. Sie sind hungrig nach Kupfer.

Zwei Variablen bestimmen die Geschwindigkeit, mit der flüssiges Lot festes Kupfer auflöst: Temperatur und Fluss. Die Arrhenius-Gleichung besagt, dass sich bei jeder Erhöhung der Topftemperatur um 10 °C die Reaktionsgeschwindigkeit (und damit die Auflösungsrate) nichtlinear beschleunigt. Wenn Sie einen Topf bei 290 °C oder 300 °C betreiben, um den Fluss in eine schwierige Platine zu erzwingen, beschleunigen Sie die Erosion der Kupferbeschichtung.

Aber die Temperatur ist nur die halbe Gleichung. Selektives Löten fügt eine dynamische Komponente hinzu: die Fließgeschwindigkeit. Im Gegensatz zum Wellenlöten, bei dem die Platine einmal über die Welle geführt wird, kann eine selektive Düse unter einem Pin verweilen und frisches, heißes, ungesättigtes Lot gegen die Kupferoberfläche pumpen. Diese ständige Erneuerung entfernt die gesättigte Grenzschicht, sodass frisches Lot das Kupfer kontinuierlich angreifen kann.

Eine sekundäre Variable überrascht Wartungsteams oft: der Kupfergehalt des Topfes selbst. Während die Maschine läuft, löst sie Kupfer von den Platinen, was den Kupferanteil in der Legierung erhöht. Dies erhöht die Liquidustemperatur des Lötzinns, wodurch es „träge“ oder körnig wird. Die natürliche Reaktion eines Prozessingenieurs bei träge fließendem Lötzinn ist, die Topftemperatur zu erhöhen. Dies erzeugt eine Rückkopplungsschleife: höhere Temperaturen lösen mehr Kupfer, was den Schmelzpunkt erhöht, was wiederum höhere Temperaturen erfordert. Wenn Sie Ihren Löttopf nicht regelmäßig analysieren und ihn nicht entleeren, wenn die Kupferwerte das vom Legierungshersteller festgelegte Limit überschreiten (oft etwa 0.9% bis 1.0% für SAC305), kochen Sie Ihre Platinen in einem Bad, das gefährliche Temperaturen benötigt, nur um zu fließen.

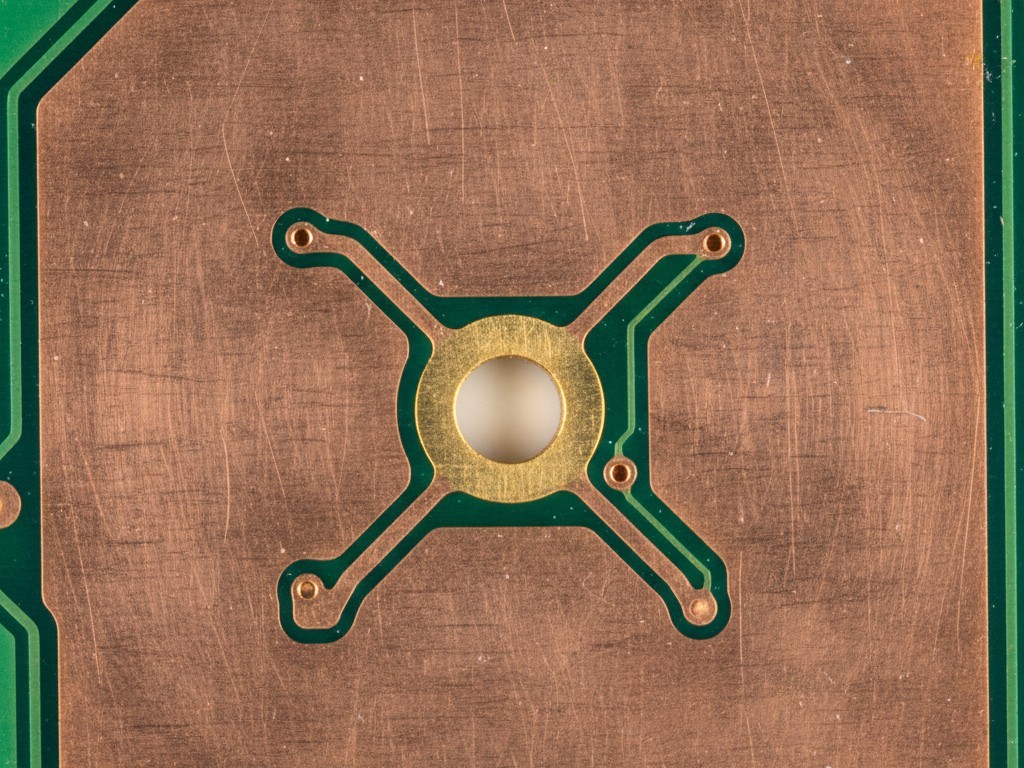

Die kritische Schwachstelle in einer Durchgangslochverbindung ist das „Knie“ des Lochs. In den meisten Leiterplattenfertigungsprozessen ist die Beschichtung am Knie aufgrund der Physik des Galvanisierens dünner als an den flachen Zylinderwänden. Wenn Sie 25 µm Kupfer im Zylinder haben, sind es am Knie vielleicht nur 15 µm oder 20 µm. Wenn aggressives selektives Löten über diesen Bereich fließt, greift es von oben (Pad-Seite) und von innen (Zylinder-Seite) an. Es braucht nicht viel Verweilzeit, um 15 µm Kupfer aufzulösen. Sobald dieses Kupfer weg ist, benetzt das Lot das Epoxidglas der Leiterplatte. Es sieht verbunden aus, aber die mechanische Integrität ist null.

Das Schlachtfeld der thermischen Entlastung

Während die Physik der Auflösung im Löttopf stattfindet, liegt die eigentliche Ursache fast immer in den CAD-Daten. Schlechte thermische Gestaltung auf der Leiterplatte treibt die Kupferauflösung mehr als jeder andere Faktor voran. Konkret ist es ein Kampf zwischen der elektrischen Anforderung nach soliden Masseverbindungen und der Fertigungsanforderung nach thermischer Entlastung.

Ein typisches Szenario beinhaltet einen Hochstrom-Steckverbinderstift, der mit mehreren Masseebenen auf einer 12-lagigen Platine verbunden ist. Wenn der Entwickler eine „solide“ Verbindung verwendet – das Kupfer direkt bis zum Stift ohne thermische Entlastungsspeichen flutet – wird dieser Stift zu einem massiven Kühlkörper. Wenn die selektive Lötspitze diesen Stift berührt, wird die Wärme sofort in die inneren Lagen abgeleitet. Das Lot erstarrt, bevor es das Loch erklimmen kann.

Der Prozessingenieur an der Maschine steckt nun in der Klemme. Die Verbindung füllt sich nicht. Sie können das Platinen-Design nicht ändern; die Gerber-Dateien sind gesperrt. Ihr einziger Hebel ist das Maschinenprofil. Also erhöhen sie die Verweilzeit. Statt einer sicheren 2-Sekunden-Verweilzeit drücken sie diese auf 6, 8 oder 10 Sekunden. Möglicherweise erhöhen sie auch die Topftemperatur auf 320 °C. Schließlich überwindet die Wärme die thermische Masse der Masseebenen, und das Lot fließt zur Oberseite. Die Verbindung sieht gefüllt aus. Erfolg? Nein.

Während die Wärme darum kämpfte, den Lauf bis zur Oberseite zu erklimmen, saß die Unterseite der Verbindung – wo die Düse heißes Lot sprüht – 10 Sekunden lang in einem überhitzten, hochgeschwindigkeits Lösungsmittelbad. Das Kupfer am unteren Knick und im unteren Lauf wurde vollständig abgetragen. Der Bediener sieht ein gefülltes Loch und gibt die Freigabe. Der Querschnitt zeigt eine ausgehöhlte Katastrophe.

Es ist wichtig, diese chemische Erosion von mechanischen Ausfällen wie dem Abheben von Lötpads zu unterscheiden. Das Abheben von Pads ist oft eine Folge von thermischem Schock oder mechanischer Belastung, bei der sich das Kupfer vom Glasfaserverbund löst. Die Auflösung ist anders. Das Kupfer löst sich nicht ab; es verschwindet in der Lösung des Lottopfes. Wenn Sie „abgehobene Pads“ sehen, die unter Vergrößerung ausgefranst oder ausgedünnt aussehen, handelt es sich wahrscheinlich um eine Auflösung, die die Folie bis zum Versagen geschwächt hat.

Die gefährliche Logik von „Nur noch ein paar Sekunden“

Es gibt keine universelle „sichere“ Verweilzeit. Jeder, der Ihnen eine feste Zahl wie „niemals mehr als 4 Sekunden“ nennt, vereinfacht bis zur Fehlerhaftigkeit. Eine 4-Sekunden-Verweilzeit auf einer 0,5-Unzen-Kupferplatine kann fatal sein, während eine 6-Sekunden-Verweilzeit auf einer 3-Unzen-Schwerkupfer-Rückwand notwendig sein kann. Die Nichtlinearität des Risikos ist jedoch konstant. Der Schaden zwischen Sekunde 6 und Sekunde 8 ist viel größer als der Schaden zwischen Sekunde 1 und Sekunde 2.

Dieses Risiko wird durch Nacharbeit verstärkt. In vielen Fertigungsumgebungen mit hoher Variantenvielfalt wird eine selektive Lötverbindung, die sich nicht vollständig füllt, zur Nacharbeit an eine Handlötstation geschickt. Dies ist oft der letzte Nagel im Sarg. Der selektive Prozess hat die Kupferbeschichtung bereits erheblich ausgedünnt. Wenn ein Techniker einen Lötkolben (oft auf 750 °F/400 °C eingestellt, um mit der schweren Masseebene umzugehen) ansetzt und mehr Flussmittel und Draht hinzufügt, wird der Auflösungsprozess an einem bereits kompromittierten Lauf erneut gestartet.

Die Ironie der „Nachbesserungs“-Kultur ist, dass ein Loch, das 75% gefüllt ist, oft mechanisch stärker und elektrisch ausreichend (gemäß IPC Klasse 2 und sogar einigen Klasse 3 Bedingungen) ist als dasselbe Loch, das nachbearbeitet wurde, um eine 100%-Füllung zu erreichen. Das Streben nach visueller Perfektion treibt die Bediener dazu, die innere Struktur der Verbindung zu zerstören. Wir brennen im Grunde das Haus nieder, um das Dach zu streichen.

Validierung: Vertrauen in die Physik statt in die Augen

Wenn die Sichtprüfung gegenüber diesem Ausfallmodus blind ist, wie validieren Sie dann Ihren Prozess? Die Realität für viele Organisationen ist, dass Sie einen selektiven Lötprozess für hochzuverlässige Produkte nicht ohne zerstörende Tests validieren können. Sie müssen Platinen opfern, um die Produktlinie zu retten.

Dies beginnt mit dem „Thermischen Audit“ oder der Prozessqualifikation. Beim Profilieren einer neuen Platine identifizieren Sie die Masse-Stifte mit hoher Masse. Führen Sie das Profil aus, das die Lochfüllung erreicht. Nehmen Sie dann diese Platine und schneiden Sie diese spezifischen Stifte im Querschnitt auf. Sie müssen die Dicke des verbleibenden Kupfers am Knick messen. IPC-6012 Klasse 3 verlangt eine spezifische verbleibende Beschichtungsdicke, aber als allgemeine Ingenieursregel gilt: Wenn Sie sehen, dass das Kupfer um mehr als 50% im Vergleich zu den ungelöteten Bereichen ausgedünnt ist, ist Ihr Prozess außer Kontrolle.

Wenn die Querschnitte Auflösung zeigen, haben Sie drei Optionen, keine davon einfach.

- Führen Sie eine Vorwärmung der Unterseite ein. Indem Sie die gesamte Platine auf 110 °C–130 °C vorwärmen, bevor die Düse sie berührt, verringern Sie das thermische Delta, das die Düse überwinden muss, was kürzere Verweilzeiten ermöglicht.

- Verwenden Sie eine größere Düsendurchmesser. Wenn der Platz es zulässt, überträgt ein größerer Durchfluss die Wärme effizienter als ein schmaler Strahl.

- Widersprechen Sie dem Design. Dies ist der schwierigste, aber notwendigste Schritt. Zeigen Sie die Querschnittsdaten dem Leiterplatten-Layout-Team. Eine solide Erdungsverbindung ist nicht „robust“, wenn sie den Herstellungsprozess zwingt, die Beschichtung zu zerstören.

Die Physik kümmert sich nicht um Ihren Produktionsplan oder Ihre Ausbeuteziele. Wenn Sie aggressive bleifreie Legierungen, hohe Temperaturen und lange Verweilzeiten kombinieren, löst sich das Kupfer auf. Die einzige Verteidigung besteht darin, nicht mehr auf die glänzende Rundung oben zu schauen, sondern sich um die unsichtbare Erosion darunter zu sorgen.