Die Wahl zwischen Unterfüllung und Eckenbefestigung ist eine der folgenreichsten Entscheidungen bei der Gestaltung einer robusten Leiterplattenmontage. Es ist ein klassischer engineering Kompromiss. Es gibt keine perfekte Lösung, nur ein ‚geringeres Übel‘ für Ihre spezifische Anwendung. Zum einen haben Sie die kapillare Unterfüllung, ein starres Epoxid, das eine Komponente wie eine Festung am Board fixiert, aber jede zukünftige Wartung zu einer zerstörerischen Operation macht. Zum anderen haben Sie elastomerische Eckenbefestigung, ein flexibler Klebstoff, der Erschütterungen absorbiert und gleichzeitig die Tür für Nacharbeiten offen hält.

Bei Bester PCBA haben wir diese Entscheidung seit Jahren mit Kunden navigiert. Die Debatte dreht sich nicht nur um Materialien; es ist eine strategische Entscheidung, die den gesamten Lebenszyklus Ihres Produkts betrifft, von der Fertigungskomplexität bis zur Außendienstfähigkeit. Während die Anziehungskraft absoluter Steifigkeit stark ist, zeigt unsere Erfahrung, dass sie oft zu einem zu hohen Preis kommt.

Dies ist unser Rahmen für die Wahl der richtigen Verstärkung – ein Leitfaden, um häufige Fallstricke zu vermeiden und eine Lösung zu finden, die Zuverlässigkeit mit Pragmatismus verbindet.

Der ungesehene Feind: Wie Vibrationen Lötstellen knacken

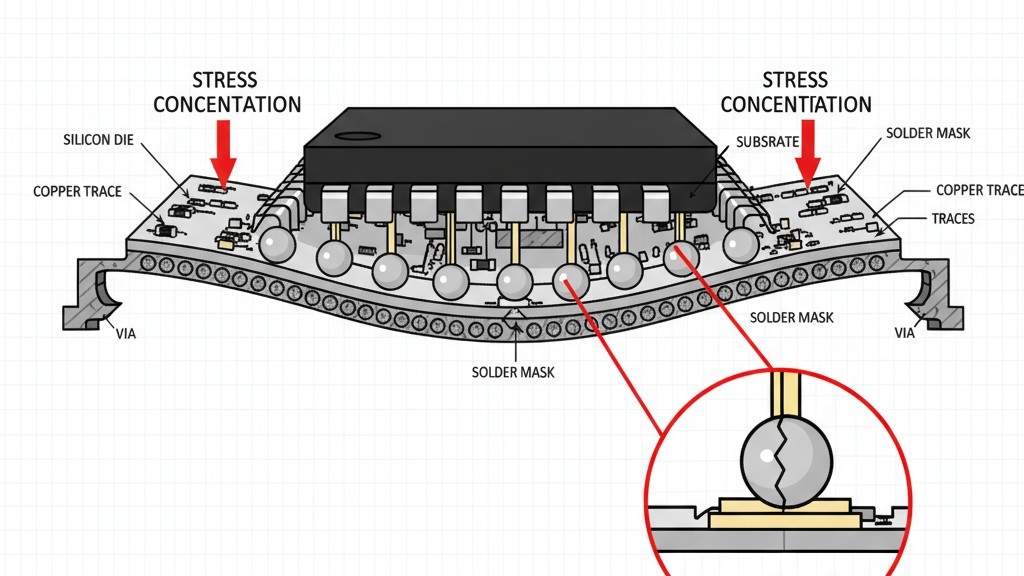

Um eine Verteidigung zu wählen, müssen Sie zuerst den Angriff verstehen. Bei einem Ball Grid Array (BGA) ist Vibration eine unerbittliche, zyklische Kraft. Das Problem ist nicht die Vibration selbst, sondern die differentielle Flexibilität, die sie zwischen dem starren BGA-Gehäuse und der flexibleren Leiterplatte erzeugt. Stellen Sie sich eine steife Keramikfliese vor, die auf eine Gummimatte geklebt ist, die ständig verformt wird. Der Stress geht nicht in die Fliese oder die Matte, sondern konzentriert sich vollständig auf die dünne, spröde Kleberschicht, die sie verbindet.

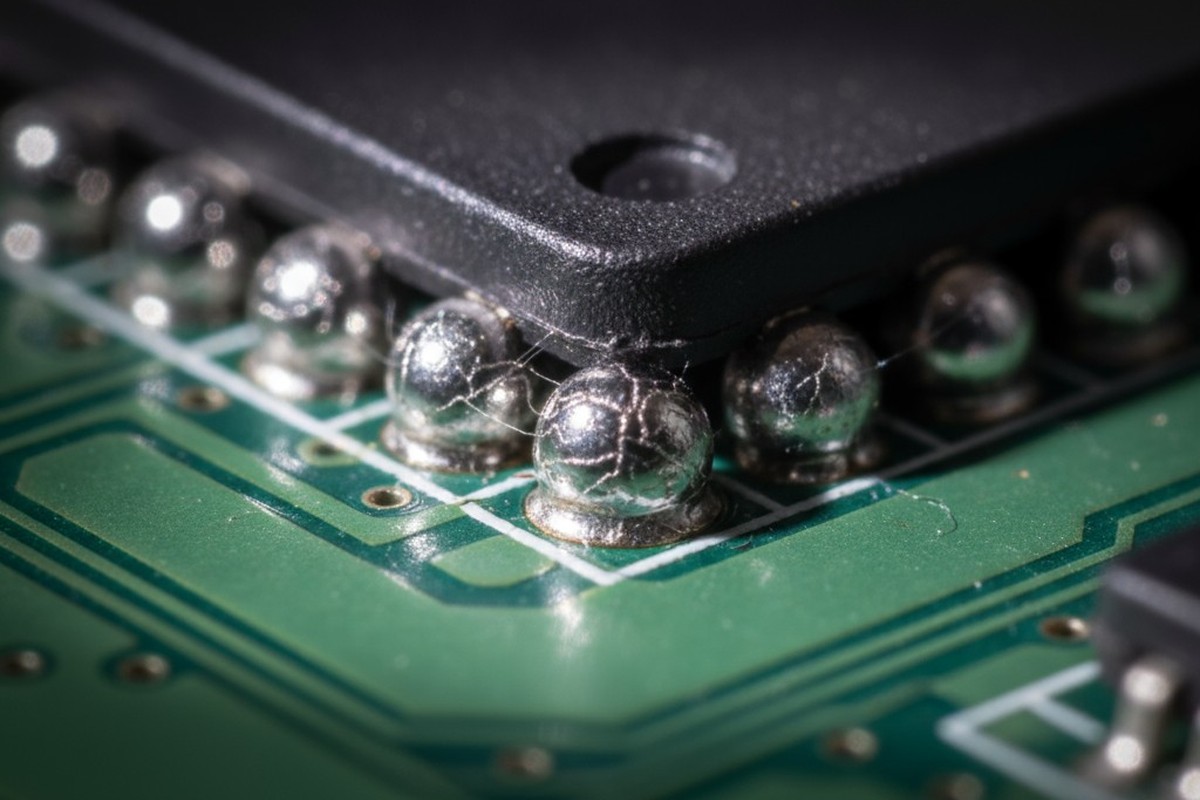

In einer PCBA sind die Lötkugeln diese Kleberschicht. Während sich die Leiterplatte biegt, erleiden die äußersten Lötstellen enorme Zug- und Scherkräfte, Zyklus für Zyklus. Dies führt zu Mikrorissen, die sich im Laufe der Zeit ausbreiten und schließlich einen offenen Stromkreis und einen katastrophalen Ausfall verursachen. Dies ist Lötermüdung. Es ist der primäre Fehlermodus, den sowohl Unterfüllung als auch Eckenbefestigung zu verhindern suchen, allerdings durch völlig unterschiedliche Philosophien.

Die starre Festung: Verständnis für kapillare Unterfüllung

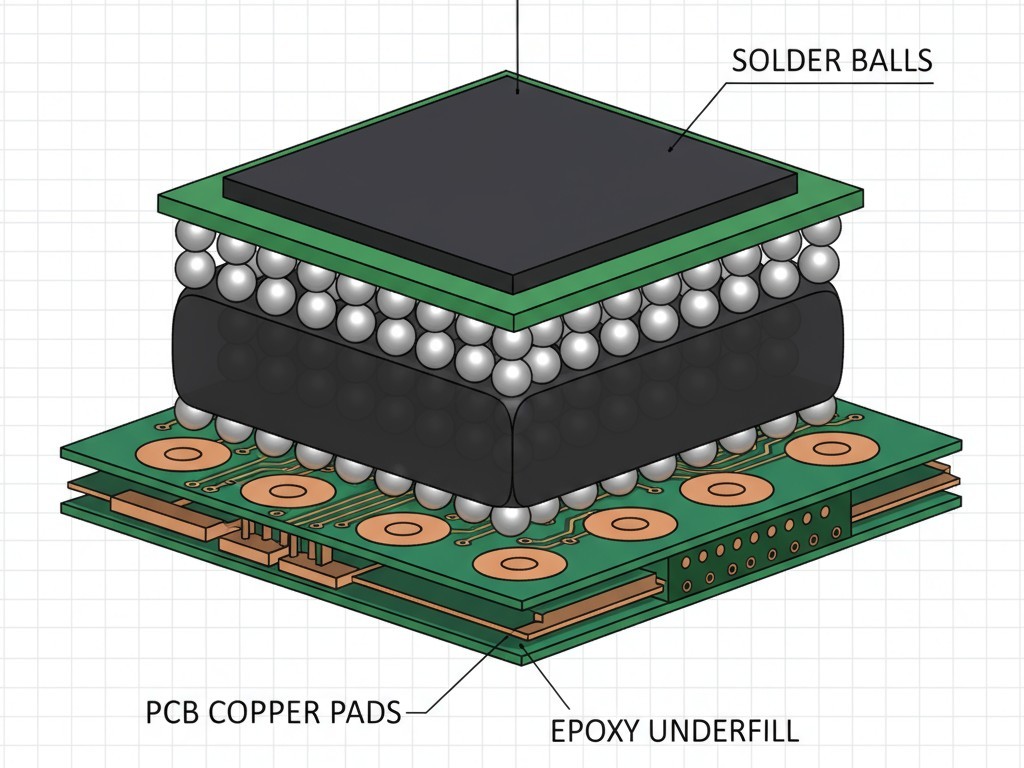

Kapillare Unterfüllung ist ein niedrigviskoses Epoxid, das entlang des Randes eines BGA aufgetragen wird, nachdem es gelötet wurde. Durch Kapillarkräfte wird die Flüssigkeit unter die gesamte Komponente gezogen, um den Spalt zwischen dem Gehäuse und der Leiterplatte zu füllen. Nach Aushärtung bildet es eine harte, durchgehende strukturelle Verbindung, die den Komponentenrumpf direkt mit der Leiterplattenoberfläche verbindet.

Funktionsweise: Erstellen einer soliden, monolithischen Struktur

Das Grundprinzip des Underfill besteht darin, differenzielle Biegung vollständig zu eliminieren. Durch die Schaffung einer festen Verbindung verbindet es den BGA mechanisch mit der Leiterplatte und zwingt sie, sich als eine einzige, monolithische Einheit zu bewegen. Dies überträgt die Belastung weg von den empfindlichen Lötbällen und verteilt sie über die viel größere Oberfläche des Bauteils und der darunterliegenden Leiterplattenlaminat. Für reine Vibrationsbeständigkeit schafft diese Methode eine unglaublich langlebige Montage, die den BGA effektiv zu einem integralen Bestandteil der Leiterplatte macht.

Der versteckte Kostenfaktor: Nacharbeit unmöglich machen und übertragenen Stress

Diese Steifigkeit ist jedoch ein zweischneidiges Schwert. Die erste Kostenstelle ist die Wartbarkeit. Ein unterfülltes Bauteil ist dauerhaft. Nacharbeiten ist kein vorsichtiges Entlöten; es ist ein zerstörerischer Akt des Hebens und Absplitterns, der fast immer Schäden an den PCB-Pads verursacht. Wenn dieses BGA versagt, ist die gesamte Platine oft ein Fall für die Entsorgung.

Der subtilere Kostenfaktor ist die Übertragung von Stress durch thermische Zyklen. Das Unterfüll- Epoxid, das BGA-Gehäuse und das FR-4-Board haben alle unterschiedliche Koeffizienten des thermischen Ausdehnens (CTE). Wenn die Montage erhitzt und abkühlt, dehnen sie sich unterschiedlich aus und ziehen sich wieder zusammen. Da die starre Unterfüllung diese verbindet, entsteht im System enormer Stress. Anstatt absorbiert zu werden, wird dieser Stress direkt in das BGA-Gehäuse und die Leiterplatte übertragen, was potenziell zu anderen Fehlern wie Pad-Cratering oder Chiprissen führt. Unterfüllung löst das Vibrationsproblem, indem es ein thermisches Spannungsproblem schafft.

Der flexible Wächter: Verständnis für elastomerische Eckenbefestigung

Eckbindung, manchmal auch Kantenbindung genannt, verfolgt den entgegengesetzten Ansatz. Anstelle eines starren, vollflächigen Epoxys wird an den vier Ecken des BGA-Gehäuses Schmuck aus einem flexiblen, elastomerischen Klebstoff aufgebracht. Er fließt nicht unter die Komponente.

So funktioniertes: Energie an den Kanten absorbieren

Anstatt eine einzelne starre Struktur zu schaffen, wirkt die Kantenbindung als Satz von Stoßdämpfern. Das flexible Material dämpft die Vibrationsenergie und kontrolliert die Biegsamkeit der Leiterplatte im Verhältnis zur Komponente, eliminiert sie aber nicht. Es ermöglicht eine kleine Menge an nachgiebiger Bewegung, die für seine Wirksamkeit entscheidend ist. Durch das Verankern der Ecken wird die Belastung der äußeren Reihen der Lötballen – jene, die am anfälligsten für Ermüdung sind – deutlich reduziert, ohne den hochbelasteten monolithischen Block zu schaffen, den Unterfüllung macht.

Der pragmatische Vorteil: Servicefreundlichkeit und Stressabbau

Der größte Vorteil der Kantenbindung ist die Pragmatik. Nacharbeiten ist einfach und zerstörungsfrei. Die Ecken können vorsichtig entfernt werden, sodass das BGA ausgelötet, ersetzt und mit Standardprozessen neu verbunden werden kann. Dadurch bleibt der Wert der Leiterplatte erhalten und der Feldservice ist machbar.

Die elastomerartige Natur des Klebstoffs ist während thermischer Zyklen ebenfalls sehr nachgiebig. Da er flexibel ist, absorbiert er die unterschiedliche Ausdehnung und Kontraktion zwischen BGA und Leiterplatte und erzeugt dabei sehr wenig Stress. Er schützt vor Vibrationen, ohne die thermisch-mechanischen Risiken einer starren Unterfüllung zu bergen. Er löst das Hauptproblem, ohne ein sekundäres zu schaffen.

Der entscheidende Faktor: Unser Rahmen für die Auswahl

Während Unterfüllung den absoluten Höchststand an Vibrationsresistenz bietet, sind wir der Meinung, dass ihre Nachteile sie zu einer extremen Maßnahme machen, nicht zu einer Standardlösung.

Wann man sich dem Unterfüllungsdruck beugt: Der enge Fall für Starrheit

Bei Bester PCBA reservieren wir Unterfüllung für einen bestimmten Anwendungsfall: äußerst große und schwere BGAs (in der Regel über 35 mm) in Umgebungen mit starken, hochfrequenten Vibrationen, wie sie in der Luft- und Raumfahrt, im Militär oder in schweren Industrieanlagen vorkommen. In diesen Anwendungen ist das Risiko von Lötfrakturen so hoch, dass es alle anderen Bedenken überwiegt.

Entscheidend ist, dass es sich oft um Anwendungen handelt, bei denen Nacharbeiten ungeplant sind oder die Kosten eines einzigen Feldfehlers so astronomisch hoch sind, dass der Verzicht auf eine Leiterplatte akzeptabel ist. Wenn Sie ein Produkt entwerfen, bei dem ein Versagen keine Option ist und die Servicefreundlichkeit keine Rolle spielt, ist Unterfüllung Ihr notwendiges Übel.

Warum Corner-Bond unsere Standardempfehlung ist

Für die überwiegende Mehrheit der kommerziellen, medizinischen und automobilen Elektronik empfehlen wir nachdrücklich das Eckbonding. Es bietet eine enorme Verbesserung der Vibrations- und Stoßfestigkeit im Vergleich zu einem unverstärkten Bauteil – ausreichend für alle, außer die brutalsten Umgebungen. Es erreicht diese Robustheit, ohne die Zukunft des Produkts zu beeinträchtigen.

Es bewahrt die Servicefähigkeit, reduziert die Herstellungskomplexität und vermeidet die thermischen Stressrisiken der Unterfüllung. Es schützt die Lötstellen, ohne Ihren Serviceabteilung den Krieg zu erklären. Es ist die pragmatische Wahl.

Wichtige Fragen zur Entscheidungsfindung

Wenn ein Kunde uns dieses Problem bringt, führen wir ihn durch einen Denkprozess, keinen Flussdiagramm. Wir beginnen mit der Lebensdauer des Produkts im Feld. Gibt es eine Service- und Reparaturstrategie, oder ist es eine Wegwerfware? Wenn es repariert werden muss, ist die Kantenbindung die erste Wahl.

Als Nächstes analysieren wir die Betriebsumgebung. Welchen gesamten Bereich thermischer Zyklen wird die Leiterplatte durchlaufen? Bei Produkten, die erheblichen Temperaturschwankungen ausgesetzt sind, bringt die niedrige Belastungsfähigkeit einer elastomerischen Kantenbindung einen deutlichen Zuverlässigkeitsvorteil. Schließlich vergleichen wir die Kosten eines Versagens mit den Herstellungskosten. Die zusätzlichen Prozesskontrollen, Zykluszeiten und Materialkosten der Unterfüllung können erheblich sein und müssen durch ein Risiko gerechtfertigt werden, das die Kantenbindung nicht abmildern kann.

Über die Wahl hinaus: Prozess- und Materialüberlegungen

Ihre Entscheidung hat direkte Konsequenzen für die Montagelinie. Die Materialauswahl ist nicht nur eine Konstruktionsentscheidung; es ist ein Herstellungsprozess, an den Sie sich binden.

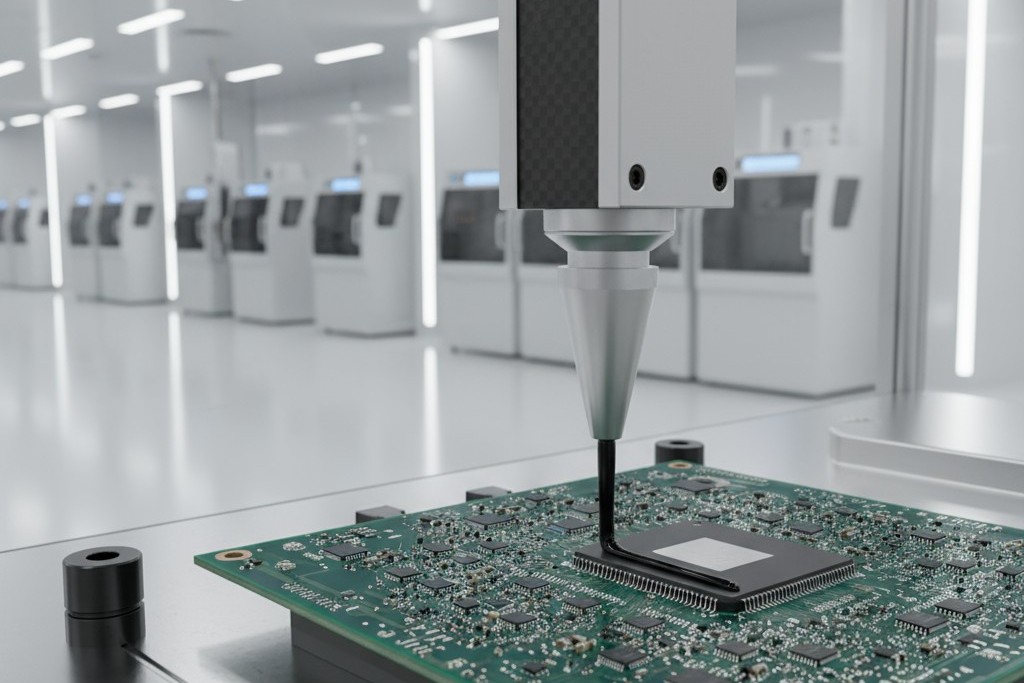

Die Anforderungen an die Unterfüllung: Dosierung, Aushärtung und Hohlräume

Das Implementieren von Kapillarbodenfüllung ist eine prozessorientierte Aufgabe. Es erfordert präzises, automatisiertes Dosieren, um das richtige Volumen an Material aufzutragen. Das Aushärprofil, ein spezieller Zeit- und Temperaturanstieg, ist entscheidend, um die Eigenschaften des Materials zu erreichen. Das größte Risiko besteht im Voiding, bei dem eingeschlossene Luftblasen zu Spannungs concentrators und potenziellen Bruchstellen werden, was den Zweck der Bodenfüllung vollständig untergräbt.

Die Einfachheit der Eckbindung: Anwendung und Inspektion

Eckverklebung ist ein viel nachsichtigerer Prozess. Sie kann über automatisiertes Dosieren oder sogar manuell für Prototypen durchgeführt werden. Da die Verbindungen extern sind, ist die Inspektion eine einfache Sichtprüfung. Aushärteschleifen sind oft flexibler, und das Risiko von prozessbedingten Defekten ist deutlich geringer. Dieselbe Logik der flexiblen, lokalisierten Verstärkung gilt auch für andere große, starre Komponenten wie QFNs oder keramische Kondensatoren, die ebenfalls empfindlich gegenüber vibrationsbedingten Ausfällen sind.

Durch die Wahl der flexiblen, wartungsfähigen und weniger komplexen Option der Eckbindung gewinnen Sie oft alle Zuverlässigkeit, die Sie wirklich benötigen, ohne die Zukunft Ihres Produkts zu opfern.