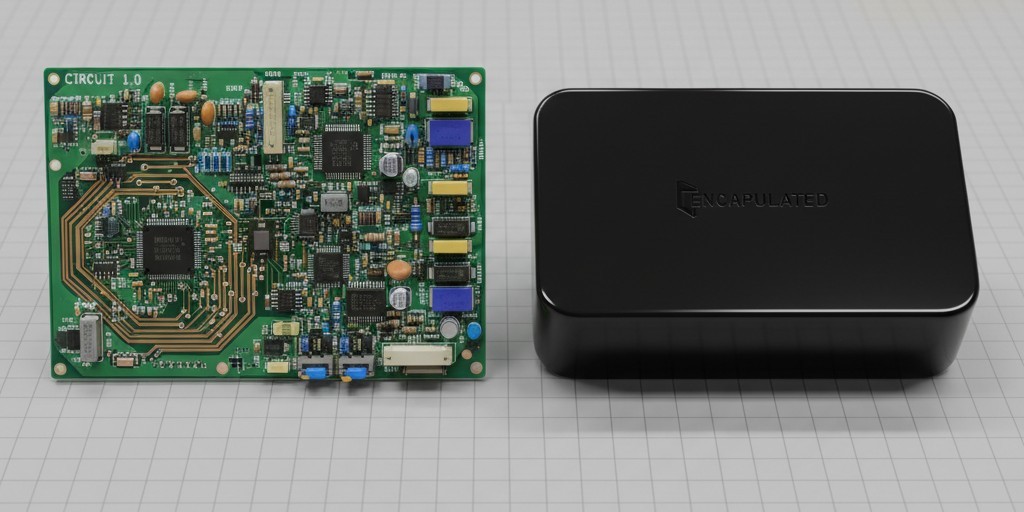

Das teuerste Schweigen in einem Ingenieurlabor ist das Geräusch einer „robusten“ Platine, die einen Thermoschocktest nicht besteht. Wahrscheinlich haben Sie die Folgen gesehen: Ein schwerer Controller, der dafür ausgelegt ist, im Motorraum oder in einer industriellen HLK-Anlage zu überleben, vollständig umhüllt von einem harten, schwarzen Epoxidblock. Die Designabsicht war Schutz. Die Ingenieure wollten Vibrationen stoppen, Feuchtigkeit blockieren und die Salzsprühprüfung bestehen. Aber wenn das Gerät aus dem Feld zurückkommt, tot bei der Ankunft, wird dieser Schutz zum Grab. Sie können die Leitungen nicht prüfen. Sie können die Lötstellen nicht inspizieren. Sie bleiben mit einem Ziegelstein zurück, der alle Geheimnisse seines eigenen Untergangs birgt, und haben keine Möglichkeit, diese zu extrahieren, ohne die Beweise zu zerstören.

Dies ist das zentrale Paradoxon der Elektronik-Robustheit. Der intuitive Schritt – alles fest und unbeweglich zu machen – ist oft genau der falsche Schritt für die Zuverlässigkeit. Wenn Sie eine Leiterplatte (PCB) mit hochmoduligem Epoxid überfluten, rüsten Sie sie nicht nur aus; Sie führen einen massiven neuen mechanischen Teilnehmer in den empfindlichen thermischen Tanz zwischen Silizium, Kupfer und Glasfaser ein. Wahre Robustheit beruht weniger auf Härte und mehr auf Nachgiebigkeit. Die Wahl zwischen vollständiger Verkapselung (Verguss) und chirurgischem Verankern ist oft die Wahl zwischen einem wartbaren Produkt und einem, das Ihren Ruf ruinieren wird.

Die Physik des thermischen Selbstmords

Um zu verstehen, warum „stärkere“ Klebstoffe oft Platinen zerstören, müssen Sie sich die Zahlen ansehen, die die Physik nicht ignorieren lässt. Der Wärmeausdehnungskoeffizient (CTE) ist hier der stille Killer. Eine Standard-FR4-Leiterplatte dehnt sich mit etwa 14 bis 17 Teilen pro Million pro Grad Celsius (ppm/°C) aus. Die Kupferbahnen und das Glasfasergewebe bewegen sich gemeinsam mit dieser Rate. Die auf der Platine verlöteten Bauteile – Keramikkondensatoren, Siliziumchips in Kunststoffgehäusen – haben eigene Raten, meist niedriger, zwischen 6 und 20 ppm/°C. Die Lötstellen absorbieren diese leichte Abweichung, indem sie sich mikroskopisch biegen, wenn das Gerät sich erwärmt und abkühlt.

Nun führen Sie eine generische Vergussmasse ein. Die meisten harten Epoxide, die für „Schutz“ verwendet werden, haben einen CTE von etwa 50 bis 80 ppm/°C. Hier beginnt die Katastrophe. Wenn sich das Gerät erwärmt – sei es durch interne Leistungsabgabe oder eine Umgebungstemperaturänderung von -40 °C auf +85 °C – dehnt sich dieser große Epoxidblock drei- bis viermal schneller aus als die Platine, die er umschließt. An diesem Punkt hört er auf, als Schutzbeschichtung zu wirken, und wird zu einer hydraulischen Presse. Das Epoxid greift die Bauteile und zieht an ihnen. Da das Epoxid massiv und steif ist und die Lötperlen auf einem BGA (Ball Grid Array) klein und weich sind, gewinnt das Epoxid. Es schert die Lötperlen direkt von den Pads ab oder schlimmer noch, reißt die Kupferpads vollständig aus dem PCB-Laminat heraus (Pad Cratering).

Verwechseln Sie diese mechanische Aggression nicht mit der harmlosen Natur von Schutzbeschichtungen. Ingenieure verwechseln die beiden oft und fragen, ob eine Sprühbeschichtung „ausreichenden“ Schutz bietet. Schutzbeschichtungen – Acrylate, Urethane, dünne Silikone – sind nur wenige Mikrometer dick. Sie dienen dazu, Dendritenwachstum und Korrosion durch Feuchtigkeit zu verhindern. Sie haben nicht die Masse, um Kraft auf Bauteile auszuüben. Verguss und dickes Verankern sind strukturell; sie übertragen Kraft. Wenn Sie ein Material verwenden, das sich wie ein Ballon in einem starren Stahlrohr ausdehnt, muss etwas brechen. Meistens ist es die elektrische Verbindung, die Sie zu retten versuchten.

Steifheit ist der Feind

Da Sie den CTE selten perfekt anpassen können – die Datenblattwerte für ausgehärtete Polymere sind notorisch optimistisch und variieren je nach Charge – müssen Sie die Variable ändern, die Sie kontrollieren können: die Steifigkeit. In der Materialwissenschaft ist das der Elastizitätsmodul (Youngscher Modul). Es ist der Unterschied zwischen einem Schlag mit einem Kissen und einem Schlag mit einem Ziegelstein. Beide können gleich schwer sein, aber die Energieübertragung ist unterschiedlich.

Hochmodulige Materialien, wie viele starre Epoxide oder Cyanacrylate (Sekundenkleber), übertragen die Belastung direkt auf das schwächste Glied. Wenn Sie einen schweren Induktor mit einem starren Klebstoff befestigen und die Platine vibriert, wird der Klebstoff nicht nachgeben. Die Energie wird durch den Klebstoff geleitet und konzentriert sich auf die Kupferfolie der Leiterplatte. Das Ergebnis ist oft ein Bauteil, das noch perfekt an einem Stück aufgerissener Glasfaser klebt, aber vom Schaltkreis getrennt ist.

Die Alternative sind niedrigmodulige Materialien, typischerweise Silikone oder modifizierte Urethane. Ein Silikon-RTV (Raumtemperatur vulkanisierender) Gummi kann einen sehr hohen CTE haben – manchmal über 200 ppm/°C – aber er ist so weich (niedriger Modul), dass es keine Rolle spielt. Wenn er sich ausdehnt, quetscht er sich zusammen, anstatt zu ziehen. Er wirkt als Stoßdämpfer statt als Kraftüberträger. Es gibt einen Grund, warum Silikon trotz seiner chemischen Herausforderungen in hochvibrationsbelasteten Automobilumgebungen verwendet wird: Es gibt nach. Es verzeiht die Bewegung der Platine.

Chirurgisches Verankern: Der Mittelweg

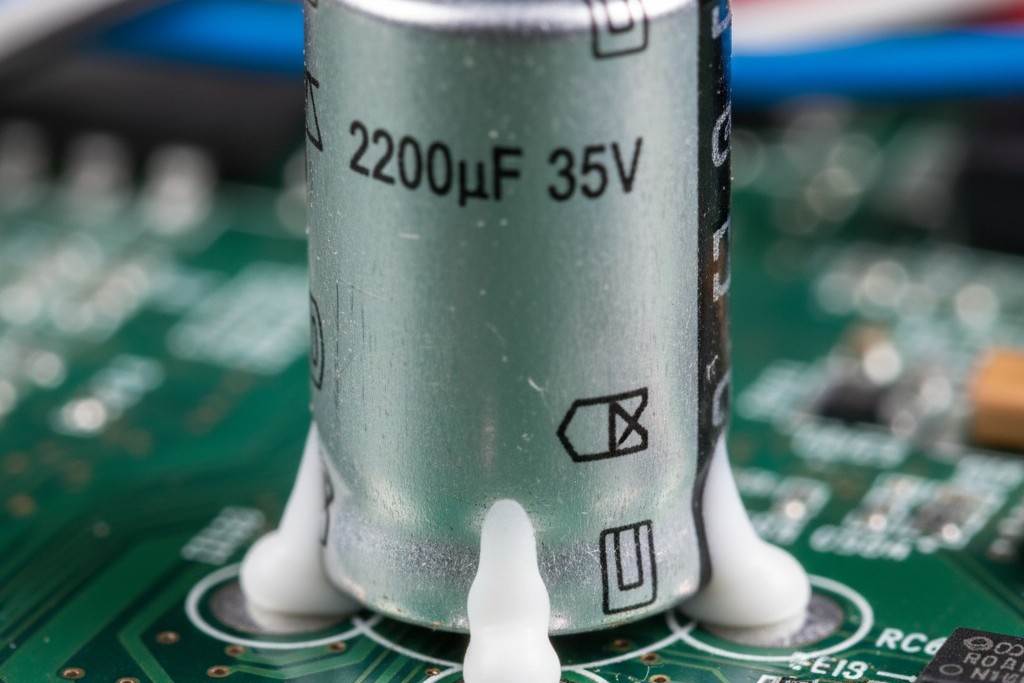

Die zuverlässigsten Platinen im Feld vermeiden in der Regel eine vollständige Verkapselung, es sei denn, sie ist absolut notwendig für Hochspannungslichtbogendämpfung oder Tiefseedruck. Stattdessen setzen sie auf chirurgisches Verankern. Dabei werden nur die Bauteile gesichert, die es tatsächlich benötigen – hohe Elektrolytkondensatoren, schwere Induktoren und Steckverbinder – während die Platine selbst frei atmen kann.

Das Ziel ist es, mechanische Ermüdung zu stoppen, ohne thermische Ermüdung zu verursachen. Sie müssen eine Komponente nicht ertränken, um sie zu retten. Ein häufiger Fehler, oft aus der Welt der Handheld-/Mobilgeräte übernommen, ist der Drang, alles zu „unterfüllen“. Bei einem Telefon schützt Unterfüllen vor einem einzigen katastrophalen Sturzereignis. Bei industriellen Geräten erzeugt Unterfüllen oft einen Albtraum durch thermische Ausdehnung während jahrelanger täglicher Temperaturschwankungen.

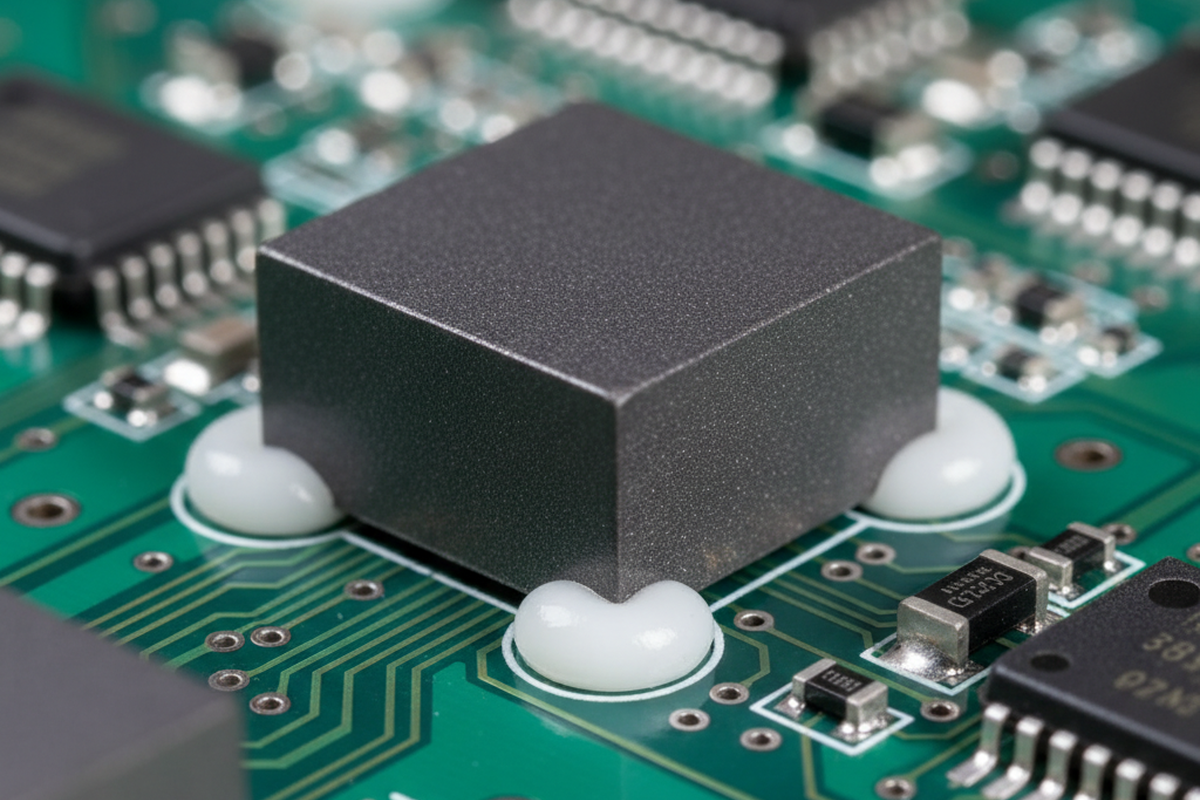

Der bessere Ansatz für schwere Komponenten ist „Eckverklebung“ oder „Fasenstiften“. Sie tragen einen elastischen Klebstoff an den Ecken oder der Basis der Komponente auf und schaffen so eine breite Aufstandsfläche, die Vibrationen widersteht. Dies erhöht den mechanischen Hebel der Befestigung, ohne den Komponenten-Körper in einen starren thermischen Käfig einzuschließen. Im Wesentlichen fügen Sie den schweren Teilen Stoßdämpfer hinzu. Die Lötstellen übertragen das elektrische Signal; das Stiften trägt die mechanische Last. Diese Aufgaben sollten getrennt sein.

Die Realität der Nacharbeit

Letztendlich, wenn Sie die Robustheit nicht entfernen können, besitzen Sie die Zuverlässigkeitsdaten Ihres Produkts nicht wirklich. Wenn ein vergossenes Modul ausfällt und Sie das Vergießen nicht ohne den Einsatz aggressiver Chemikalien wie Dynasolve auflösen können, die auch die Lötstoppmaske und Etiketten angreifen, fliegen Sie blind. Sie können keine Ursachenanalyse durchführen. War es eine schlechte Lötstelle? Ein gefälschter Kondensator? Eine gerissene Leiterbahn? Sie werden es nie erfahren. Sie werfen es einfach in den Schrott und hoffen, dass die nächste Charge besser ist.

Bei einem zehn Dollar teuren Sensor mag diese Wegwerf-Ökonomie funktionieren. Aber bei einem kritischen Steuergerät sind „No Fault Found“-Rückläufer eine Belastung für Ihre Ingenieursressourcen. Ein Stiftmaterial, das sich abziehen oder mit einem heißen Messer durchtrennen lässt, ermöglicht es Ihnen, eine Komponente zu ersetzen, den Fehler zu verifizieren und den Prozess tatsächlich zu verbessern. Reparierbarkeit bedeutet nicht nur die Reparatur einer einzelnen Einheit – es bedeutet, den Zugang zu sichern, um zu lernen, warum sie überhaupt kaputtging. Wenn Sie Ihre Fehler in Epoxid eingraben, sind Sie dazu verdammt, sie zu wiederholen.