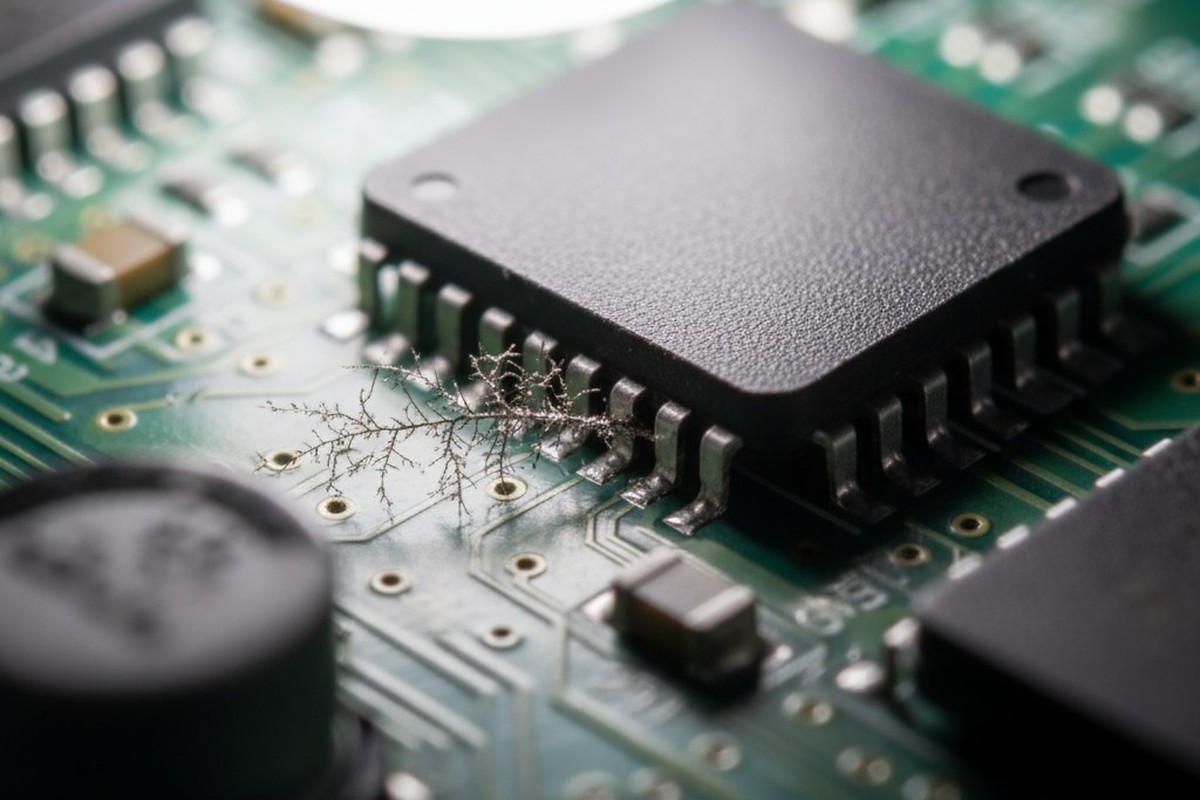

Das ist eine Geschichte, die wir unzählige Male gehört haben. Ein Produkt besteht jeden elektrischen Test und jede Qualitätsprüfung auf der Montagelinie, mit einer sauberen Bilanz. Dann beginnen Monate später die Fehlerberichte aus dem Feld einzutrudeln. Korrosion unter einer Komponente. Unerklärlicher Stromverlust. Dendritisches Wachstum, das benachbarte Pins kurzschließt.

Das Montagebild wirkt sauber. Ihr Vertragshändler zeigt Ihnen die erfolgreichen ROSE-Testberichte. Doch die Fehler sind real und teuer. Das Problem liegt nicht an Ihrem Design oder Ihren Komponenten. Es liegt am Test. Sie werden von einer hübschen Zahl in die Irre geführt, die eine corrosive Zeitbombe maskiert.

Der Geist in der Maschine: Wenn „saubere“ Platinen vor Ort versagen

Die Diskrepanz zwischen Nachmontage-Tests und langfristiger Zuverlässigkeit ist eine der frustrierendsten Herausforderungen in der Elektronikfertigung. Der Übeltäter ist fast immer ionische Kontamination, die vom Lötprozess zurückbleibt. Diese Rückstände, die für das bloße Auge unsichtbar sind, sind in einer trockenen, kontrollierten Umgebung harmlos. Aber sobald ein Produkt im Feld ist und Umweltfeuchtigkeit sowie Temperaturschwankungen ausgesetzt ist, werden sie aktiv.

Diese Aktivierung führt zu einem Elektrolyt auf der Oberfläche des Boards, was einen Prozess namens elektrochemische Migration ermöglicht. Metallionen wandern über das Board und bilden filigrane, kristalline Strukturen, sogenannte Dendriten. Diese Dendriten wachsen zwischen Stellen unterschiedlicher elektrischer Potenziale, bis sie einen Kurzschluss verursachen. Das Ergebnis ist ein katastrophaler, schwer zu diagnostizierender Fehler auf einem Board, das nach allen herkömmlichen Maßstäben als „sauber“ galt.

Dies ist kein seltenes Ereignis. Es ist die vorhersehbare Folge der Nutzung eines veralteten und unzureichenden Sauberkeitsmaßstabs.

Warum der ROSE-Test ein Rezept für eine Katastrophe ist

Seit Jahrzehnten ist die Resistivity of Solvent Extract (ROSE)-Test der Standard für ionische Sauberkeit. Er ist schnell, kostengünstig und entspricht den Abläufen, die die meisten Hersteller eingerichtet haben. Bei Bester PCBA sind wir jedoch der Meinung, dass er auch gefährlich irreführend ist und ein Hauptfaktor für Zuverlässigkeitsprobleme im Feld.

Der Test hat zwei grundsätzliche, fatale Mängel.

Der Durchschnittsfehler: Wie gute Zahlen schlechte Stellen verbergen

Der ROSE-Test funktioniert, indem eine komplette Leiterplattenmontage in eine Lösung getaucht und die Gesamtveränderung der Widerstandsfähigkeit der Lösung gemessen wird. Dies ergibt eine einzelne Zahl, die die Gesamtmittelwert Ionic contamination auf der gesamten Platine.

Dieser Ansatz ist grundlegend fehlerhaft. Ein Feldausfall wird nicht durch eine einheitliche, niedriggradige Kontaminationsschicht verursacht; er entsteht durch einen hochkonzentrierten, lokalisierten Hotspot von Rückständen. Der Durchschnittseffekt des ROSE-Tests bedeutet, dass ein kleiner, gefährlich korrosiver Fleck unter einer einzelnen Komponente völlig durch die weiten, sauberen Lötpasteflächen verdünnt wird. Es ist wie, einen Swimmingpool auf Gift zu testen, indem man eine einzelne Wasserprobe nimmt – Sie werden fast sicher den tödlichen Tropfen übersehen.

Bestandener ROSE-Score bedeutet nicht, dass Ihre Platine sauber ist. Es bedeutet, dass sie sauber ist. durchschnittlich.

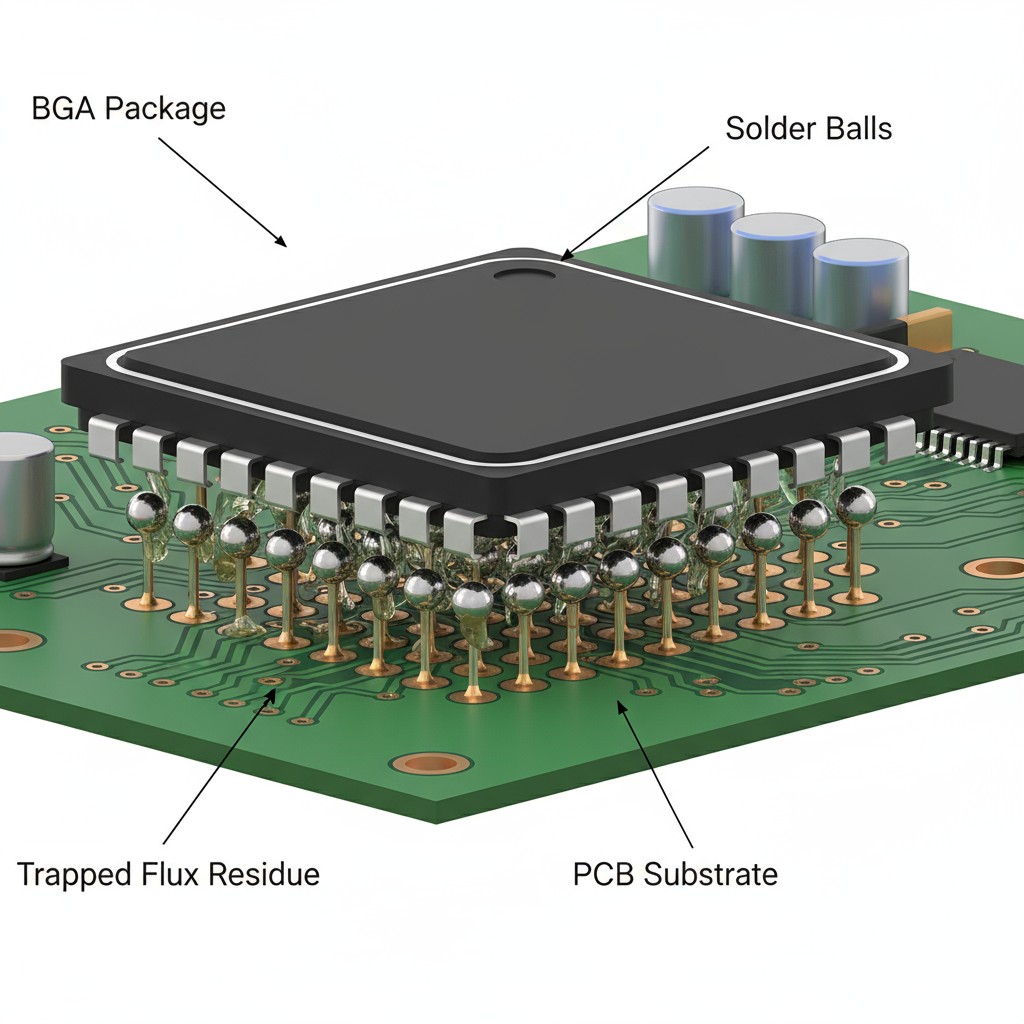

Blinde Flecken: Was ROSE unter BGAs und dichten Komponenten nicht sehen kann

Der zweite Fehler ist physisch. Moderne Leiterplatten sind dicht gepackt. Komponenten wie Ball Grid Arrays (BGAs), Land Grid Arrays (LGAs) und Quad-Flat No-leads (QFNs) haben extrem niedrige Abstandshöhen, gemessen in Mil. Das in einem ROSE-Test verwendete Lösungsmittel kann in diese engen Räume einfach nicht fließen, um die darunter eingeschlossenen Rückstände aufzulösen.

Hier liegt die größte Gefahr. Während des Reflows werden Flussmittelreste unter den Körper der Komponente eingeschlossen, direkt neben hunderten eng gepackter, stromführender Pads. Das Testlösemittel spült über die Oberseite, kann aber diese kritischen Bereiche nicht durchdringen, und der Bericht kommt sauber zurück. Gleichzeitig bleiben die aggressivsten Kontaminanten ungestört an dem Ort, an dem sie den größten Schaden anrichten können. Der ROSE-Test glättet das Problem nicht nur durch Durchschnittsbildung; er ist vollständig blind dafür.

Entlarvung des „No-Clean“-Mythos: Ihre größte Quelle für korrosive Rückstände

Diese Abhängigkeit von unzureichenden Tests wird durch einen allgegenwärtigen Industriemythos gestützt: die Idee des „no-clean“ Flussmittels. Viele Ingenieure glauben, dass die Verwendung eines no-clean Flussmittels bedeutet, dass sie sich keine Sorgen um die Reinigung oder das Testen auf Rückstände machen müssen. Dieses Missverständnis darüber, was „no-clean“ tatsächlich bedeutet, ist direkt mit Zuverlässigkeitsproblemen verbunden.

Was „No-Clean“ wirklich bedeutet (und was nicht)

„No-clean“ bedeutet nicht, dass das Flussmittel magisch verdampft und keine Rückstände hinterlässt. Es bedeutet, dass die Rückstände nach dem Reflow konzipiert sind chemisch inert sind, aber nur, wenn die Platine einen perfekten thermischen Profil durchlaufen hat. Die Aktivatoren im Flussmittel sollen während des Reflows vollständig verbraucht und eingeschlossen sein.

In der realen Welt der Volumenfertigung sind perfekte thermische Profile eine Seltenheit. Öfen haben heiße und kalte Zonen. Die Dichte der Platine und die Masse der Komponenten erzeugen thermische Schatten. Infolgedessen wird das Flussmittel oft nur teilweise aktiviert, hinterlässt unreaktive Rückstände, die nicht vollständig verbraucht wurden.

Wie Hitze und Feuchtigkeit den „gutartigen“ Flux aktivieren

Diese verbliebenen No-Clean-Rückstände sind oft hygroskopisch, was bedeutet, dass sie Feuchtigkeit aus der Luft leicht aufnehmen. Sobald sie Wasser aufnehmen, wird der „gutartige“ Rückstand zu einem aktiven, sauren Elektrolyten. Die Chemikalien, die zum Reinigen von Oxiden auf den Pads während des Lötens bestimmt sind, können nun beginnen, Komponentenleitungen zu korrodieren und dendritisches Wachstum zu ermöglichen.

Glauben, dass ‚no-clean‘ Sie von der Verifizierung der Sauberkeit befreit, ist ein Glücksspiel, um bei jedem einzelnen Mal einen perfekten Prozess zu erreichen. Bei Bester PCBA setzen wir nicht auf Perfektion. Wir überprüfen mit Daten.

Ein besseres Werkzeug für die Arbeit: Das Unsichtbare mit Ionenchromatographie sichtbar machen

Wenn das ROSE-Testing ein stumpfes Instrument ist, ist Ionenchromatographie (IC) ein chirurgisches Werkzeug. Es geht über eine einfache Bestehen/Nicht-Bestehen-Average hinaus, um eine detaillierte chemische Analyse der Leiterplattenoberfläche zu liefern. Es ist die einzige Methode, die spezifische, umsetzbare Daten liefert, die notwendig sind, um ionenbedingte Feldfehler vorherzusagen und zu verhindern.

Von einer einzigen Nummer zu einem chemischen Fingerabdruck

Im Vergleich zum ROSE-Test liefert eine IC-Analyse keine einzige Zahl. Sie liefert ein Chromatogramm, einen Bericht, der die auf der Platine vorhandenen Ionen und ihre genauen Konzentrationen identifiziert. Das ist der Unterschied zwischen einem Arzt, der Ihnen sagt ‚Sie haben Fieber‘, und einem, der sagt ‚Sie haben eine spezifische bakterielle Infektion, und hier ist das Antibiotikum zur Behandlung.‘‘

Mit IC können Sie den chemischen Fingerabdruck Ihres Montageprozesses sehen, zwischen verschiedenen Kontaminationstypen unterscheiden und sie auf ihre Quelle zurückverfolgen.

Was IC Ihnen sagt, dass ROSE nicht kann

Die Stärke von IC ist seine Spezifität. Es beantwortet kritische Fragen, die ROSE nicht beantworten kann. Besteht die Kontamination aus schwachen organischen Säuren aus Flussrückständen? Dies deutet auf ein unvollständiges Reflow-Profil oder einen ineffektiven Reinigungsprozess hin. Gibt es hohe Konzentrationen von Chlorid und Natrium? Das deutet auf ein Handhabungsproblem, Kontamination durch Handschuhe oder sogar Probleme bei der Herstellung der Leiterplatte selbst hin.

Dieses Maß an Detail verwandelt die Reinigungsprüfung von einem einfachen Qualitätskriterium in ein leistungsfähiges Werkzeug zur Prozesskontrolle. Sie überprüfen nicht mehr nur einen Punkt; Sie diagnostizieren aktiv und verbessern die langfristige Zuverlässigkeit Ihres Produkts.

Aufbau eines prädiktiven Reinigungsprogramms, das funktioniert

Die Einführung der Ionenchromatographie ist der erste Schritt. Ihre richtige Anwendung ist das, was einen weltbesten Fertigungsprozess von den anderen unterscheidet. Ein wirklich prädiktives Programm basiert nicht auf willkürlichen Tests; es ist eine gezielte Strategie basierend auf Risiko. Bei Bester PCBA basiert unser Ansatz auf drei Kernprinzipien.

1. Testen Sie gezielt nach Leiterplattenbereich

Hören Sie auf, die ganze Platine zu testen, weil das Risiko nicht gleichmäßig verteilt ist. Ein IC-Test sollte eine lokale Extraktionsmethode verwenden, um Proben aus den risikoreichsten Bereichen zu ziehen: direkt unter dem dichten BGA, in den engen Ecken Ihrer empfindlichen analogen Schaltungen und um Low-Standoff-QFNs. Durch die Fokussierung auf die Problembereiche erhalten Sie Daten, die das Worst-Case-Szenario widerspiegeln, nicht den besten Durchschnitt.

2. Kontaminationen auf Ihre Flux-Familie zurückführen

Arbeiten Sie mit Ihrem Montagepartner zusammen, um Ihren spezifischen No-Clean-Flux zu charakterisieren. Jede Flux-Familie hinterlässt eine andere ionische Signatur. Durch einen Basis-IC-Test können Sie feststellen, wie ein ‚normales‘ Rückstandsprofil für Ihren Prozess aussieht. Dadurch können Sie intelligente Grenzwerte festlegen. Anstatt einer generischen ‚Null-Toleranz‘-Politik können Sie spezifische Schwellenwerte für die erwarteten schwachen organischen Säuren setzen, während Sie eine nahezu null Toleranz für schädliche, unerwartete Ionen wie Chloride beibehalten.

3. Normalisieren Sie nach Prozessrisiko, nicht nur nach Fläche

Der letzte und wichtigste Schritt besteht darin, das Kontaminationsproblem nicht mehr einfach in Mikrogramm pro Quadratzoll zu sehen. Dieses Maß ist ohne Kontext fast bedeutungslos. Ein Hochspannungs-, Fein-Pitch-Analogelement hat eine unendlich niedrigere Toleranz für Ionenrückstände als ein Digital-Logikabschnitt mit niedriger Geschwindigkeit.

Eine robuste Reinigungspezifikation hat keine einheitliche Grenze. Sie hat mehrere Grenzen, die nach dem Risikoprofil jeder Schaltungszone normalisiert sind. Der Bereich um eine 400V-Stromversorgung benötigt ein viel höheres Reinigungsniveau als der Bereich um einen 3,3V-Intern-Widerstand. Indem Sie Reinigungsanforderungen auf elektrische Risiken abbilden, erstellen Sie eine Spezifikation, die Feldausfälle direkt verhindert.

In die Praxis umsetzen: Überwindung von realen Herausforderungen

Der Übergang zu einer modernen Reinigungsstrategie erfordert mehr als nur die Änderung einer Testmethode; es erfordert einen Wandel in der Denkweise und einen pragmatischen Ansatz.

Ansprechen der Kostenfrage: IC als Investition

Der erste Einwand gegen IC ist immer der Kostenfaktor. Ja, ein einzelner IC-Test ist teurer als ein einzelner ROSE-Test, aber diese Sichtweise ist kurzsichtig. Die tatsächlichen Kosten unzureichender Tests werden anhand von RMA-Fällen, Garantieansprüchen, Produktrückrufen und Schäden am Ruf Ihrer Marke gemessen.

Vergleichen Sie die Kosten eines umfassenden IC-Validierungsprogramms während der Produktentwicklung — vielleicht ein paar Tausend Dollar — mit den Kosten einer einzelnen Feldanalyse, geschweige denn eines großflächigen Rückrufs. Ionenchromatographie ist keine Ausgabe. Es gehört zu den höchstrentablen Investitionen, die Sie langfristig in den Erfolg Ihres Produkts tätigen können.

Wie Sie Ihren Vertragshersteller über ROSE hinaus pushen

Viele Auftragsfertiger sind mit ihrer alten ROSE-Testausrüstung zufrieden. Für eine rigorosere Methode ist ein kollaborativer, datengetriebener Ansatz erforderlich. Beginnen Sie klein. Anstatt für jede Platine in der Produktion ICs zu verlangen, spezifizieren Sie diese während der NPI auf Stichprobenniveau.

Stellen Sie Ihrem CM eine klare Karte der Hochrisikobereiche auf der Platine bereit, die Sie getestet haben möchten. Teilen Sie ihnen diesen Artikel mit. Rahmen Sie das Gespräch nicht als Mangel an Vertrauen, sondern als gemeinsames Engagement, ein zuverlässigeres Produkt zu entwickeln. Die besten Fertigungspartner werden die Gelegenheit begrüßen, ihre Prozesse zu verbessern und ihre Fähigkeit zu demonstrieren. Wenn sie sich widersetzen, kann dies ein Zeichen dafür sein, dass ihre Definition von „Qualität“ nicht mit Ihrer übereinstimmt.