In CAD sieht ein kastelliertes Modul wie die perfekte Integrationsstrategie aus. Es fällt wie ein Lego-Stein flach und sicher auf die Hauptplatine und bietet vorzertifizierte drahtlose oder Rechenleistung ohne den Kopfschmerz des RF-Layouts. Es fühlt sich solide an. Aber diese visuelle Einfachheit ist eine Falle. Sobald die Platine den Reflow-Ofen verlässt und in die thermische Realität des Einsatzfeldes eintritt, wird dieses „solide“ Modul zu einer starren, keramiklastigen Insel, die gegen ein flexibles FR4-Meer kämpft.

Das Einzige, was diesen Kampf vermittelt, ist eine Reihe winziger Lötstellen entlang der Kante. Wenn Sie diese Verbindungen als mechanische Befestigungen behandeln, wird das Design versagen. Lötzinn ist eine spröde Legierung, kein struktureller Klebstoff. Es ermüdet unter Schubbelastung, reißt bei Vibrationen und bricht, wenn die Platine sich biegt. Der Ausfall passiert selten auf dem Prüfstand. Er tritt sechs Monate später auf, wenn eine Flotte von Tracking-Einheiten in Minnesota während eines Kälteeinbruchs ausfällt oder eine Drohne zu hart auf Beton landet. Der Unterschied zwischen einem zuverlässigen Produkt und einem Rückruf hängt oft von Zehntelmillimetern in der Pad-Geometrie ab, die die meisten Datenblätter ausdrücklich ignorieren.

Die Physik des Eckrisses

Der Hauptfeind innerhalb der Verbindung ist die Diskrepanz im Wärmeausdehnungskoeffizienten (CTE). Die meisten Hochleistungsmodule – sei es ein u-blox GPS-Empfänger oder ein dichter Mobilfunkmodem – sind auf Substraten aufgebaut, die mechanisch steifer und thermisch anders sind als das Standard-FR4 Ihrer Trägerplatine. Wenn das Gerät eingeschaltet wird oder die Umgebungstemperatur von -40 °C auf +85 °C schwankt, dehnen sich Hauptplatine und Modul unterschiedlich aus.

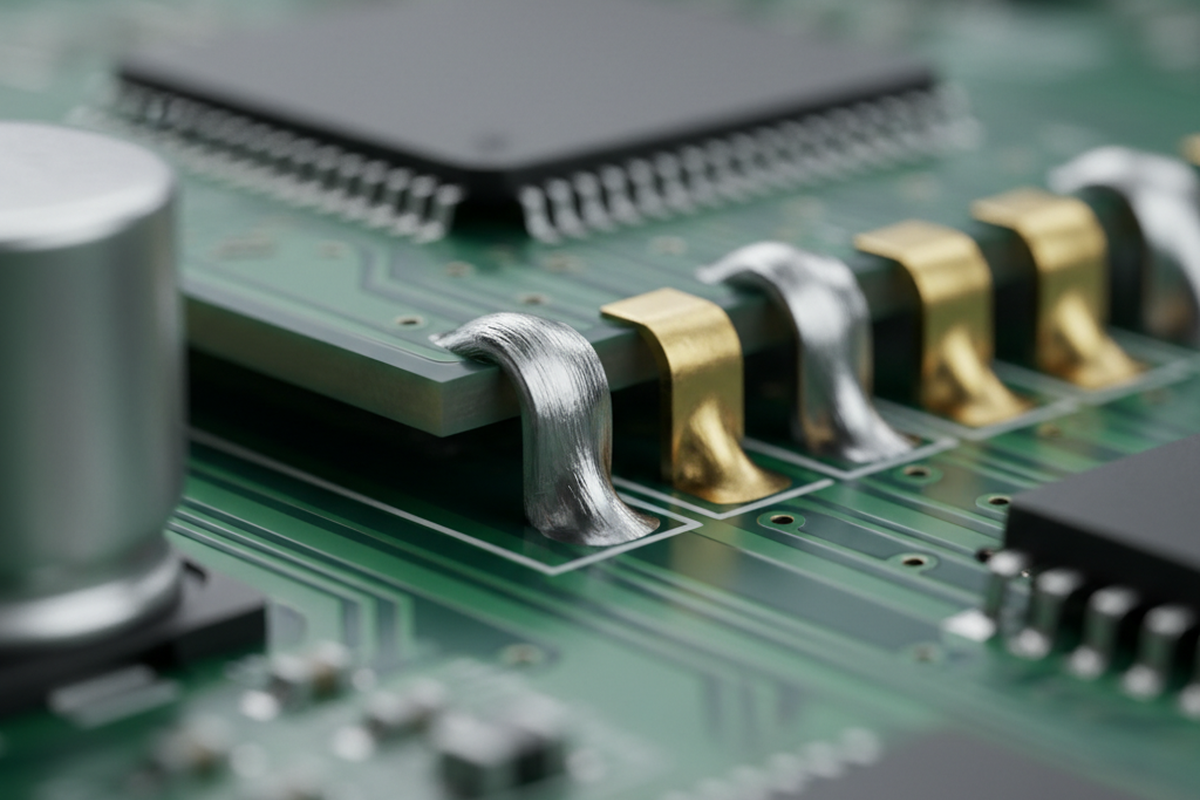

Diese Ausdehnung erzeugt eine Schubkraft, die an den Lötstellen zerrt. Die Belastung verteilt sich nicht gleichmäßig; die Grundmechanik besagt, dass sie sich an den Punkten konzentriert, die am weitesten vom Zentrum entfernt sind: den Ecken. Die Eckpads sind die Drehpunkte der Baugruppe und nehmen die Hauptlast jedes thermischen Zyklus und jeder mechanischen Verdrehung auf sich. Wenn Sie eine ausgefallene Platine unter dem Mikroskop betrachten, sehen Sie fast immer den feinen Riss, der am Zeh eines Eckpads beginnt und sich durch die Zwischenschicht ausbreitet, bis die elektrische Verbindung unterbrochen wird.

Deshalb reicht „ausreichend“ Lötzinn nicht aus. Die Verbindung benötigt eine spezifische Form – eine robuste Rundung – um diese Kräfte zu verteilen. Eine flache, unterversorgte Verbindung, die durch eine 1:1-Kopie des Footprints entsteht, besteht möglicherweise einen einfachen elektrischen Durchgangstest in der Fabrik, hat aber keine Ermüdungslebensdauer. Es ist eine tickende Zeitbombe.

Der Datenblatt-Footprint ist meistens falsch

Die häufigste Ursache für das Versagen kastellierter Verbindungen ist das blinde Befolgen des „Empfohlenen Land Patterns“ im Datenblatt des Modulherstellers. Das klingt kontraintuitiv – der Hersteller weiß doch sicher am besten? Aber die Anreize der Hersteller stimmen selten mit Ihren Zuverlässigkeitsanforderungen überein. Sie wollen das Modul als „kompakt“ und „platzsparend“ vermarkten. Daher schrumpfen ihre empfohlenen Footprints oft die Pads auf das absolute Minimum, damit Sie Leiterbahnen eng um das Bauteil herumführen können.

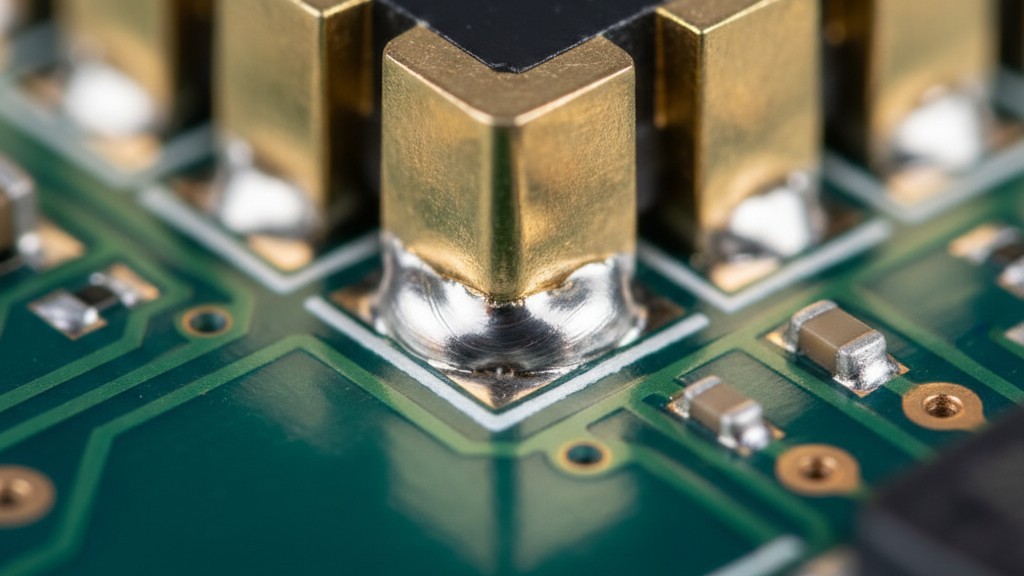

Für Anwendungen mit hoher Zuverlässigkeit ignorieren Sie diese Vorschläge und entwerfen für die Rundung. Die kritische Dimension ist der „Zeh“ – der Teil des Pads, der nach außen, weg von der Modulkante, ragt. Ein Standard-Footprint des Herstellers gibt Ihnen vielleicht 0,1 mm oder 0,2 mm Zeh-Projektion, was kaum ausreicht, um einen Meniskus zu bilden. Für eine Klasse-2- oder Klasse-3-Baugruppe nach IPC-Standards benötigen Sie eine sichtbare, prüfbare Lötverrundung, die die Wand der Kastellation erklimmt.

Die Faustregel für robustes Design ist, das Hauptplatinenpad mindestens 0,5 mm bis 0,8 mm über die Modulkante hinaus zu verlängern. Dieses zusätzliche Kupfer dient als Reservoir und Startbahn. Während des Reflows hält es ein größeres Volumen Lötpaste; wenn der Flussmittel aktiviert wird, zieht die Oberflächenspannung das zusätzliche Lötzinn die vertikale Wand der Kastellation hinauf. Dies erzeugt eine konkave, spannungsverteilende Neigung statt einer spröden Stumpfverbindung.

Wenn Sie Ihre eigenen Footprints entwerfen, stellen Sie sicher, dass Sie die korrekte Ansicht betrachten. Es ist erschreckend häufig, Version-1-Platinen zu sehen, bei denen der Footprint gespiegelt ist, weil der Designer die „Unteransicht“ des Moduls betrachtete und sie auf die „Oberansicht“ der Platine anwendete. Sie schauen durch das Board, nicht darauf. Überprüfen Sie Pin 1 noch einmal.

Sie entwerfen die Schablone, nicht nur die Platine

Geometrie ist nur die halbe Miete; Volumen ist die andere. Eine kastellierte Verbindung benötigt deutlich mehr Lötpaste als ein standardmäßiges flaches Pad, da das Lot die Schwerkraft überwinden muss. Es muss das Pad benetzen und dann vertikal die halb durchbohrte Öffnung hinaufsteigen. Wenn Sie eine Standard-Schablonenöffnung verwenden, die 1:1 dem Kupferpad entspricht, werden Sie wahrscheinlich „unzureichende Benetzung“-Ausschüsse erhalten. Das auf das flache Pad gedruckte Pastenvolumen reicht einfach nicht aus, um die vertikale Wand zu beschichten, sobald die flüchtigen Bestandteile im Flussmittel verbrennen.

Sie müssen den Prozess durch Überdrucken der Öffnung erzwingen. Die Schablonenöffnung für ein kastelliertes Pad sollte größer sein als das Kupferpad selbst, insbesondere weiter nach außen hin verlängert. Eine gängige Modifikation ist, die Öffnungslänge um 10% bis 20% in Richtung vom Modul weg zu vergrößern. Wenn das Lot schmilzt, zieht es sich auf die Gold- oder Zinnbeschichtung des Pads zurück (da Lot nicht an der Lötstoppmaske haftet) und bildet eine „Beule“ aus geschmolzenem Metall, die die vertikale Kapillarwirkung unterstützt.

Führen Sie dieses Gespräch mit Ihrem Montagebetrieb. Wenn sie eine Standardfolie von 4 mil oder 5 mil ohne Modifikation verwenden, wird Ihre Ausbeute leiden. Sie könnten Benetzung sehen, aber die Röntgeninspektion wird Hohlräume oder dünne Verbindungen zeigen, die einen Falltest nicht überstehen.

Unsichtbare Killer: Platzierung und Entpanelung

Selbst ein perfekt verlötetes Modul kann zerstört werden, bevor es das Fabrikgelände verlässt. Die physische Platzierung des Moduls relativ zur Kante des Boards und den Abreißlaschen ist eine Zuverlässigkeitsvariable, die oft übersehen wird, bis es zu spät ist.

Betrachten Sie die „Mausbisse“ – die perforierten Laschen, die die Leiterplatte während der Montage im Panel halten. Wenn diese Laschen abgebrochen oder herausgefräst werden (Entpanelung), wandert eine Stoßwelle mechanischer Belastung durch das FR4. Wenn ein starres kastelliertes Modul zu nahe an diesen Belastungspunkten sitzt – sagen wir innerhalb von 5 mm – überträgt sich diese Energie direkt auf die nächstgelegenen Lötstellen. Da das Modul starr ist und das Board sich biegt, bricht die Lötstelle.

Dieser Schaden ist heimtückisch, weil er oft mit bloßem Auge unsichtbar ist. Das Board könnte den Funktionstest bestehen, weil die beiden gebrochenen Flächen noch Kontakt haben. Aber beim ersten Vibrieren des Geräts in einem LKW oder einer Tasche öffnet sich die Verbindung. Halten Sie kastellierte Module von den Kanten des Boards fern und setzen Sie eine Sperrzone um die Entpanelungs-Laschen strikt durch. Wenn das Design das Modul nahe an die Kante zwingt, bestehen Sie auf einem Fräs-Entpanelungsprozess statt eines mechanischen „Pizzaschneiders“ oder manuellen Abbrechens, die deutlich höhere Drehmomente verursachen.

Eine Anmerkung zum Handlöten

Es gibt eine anhaltende Nachfrage, besonders in Prototypenphasen, diese Module von Hand zu löten. Während es technisch möglich ist, mit einem Lötkolben eine elektrische Verbindung herzustellen, ist es nahezu unmöglich, eine zuverlässige zu schaffen.

Die Physik der Wärmeübertragung arbeitet gegen Sie. Ein Lötkolben gibt Wärme an einem einzigen Punkt an der Spitze des Pads ab und kämpft darum, den gesamten kastellierten Zylinder gleichmäßig zu erhitzen. Das Ergebnis ist oft eine „kalte“ Lötstelle oben im Loch oder ein Lotklumpen, der auf der Oberfläche sitzt, ohne wirklich intermetallisch zu benetzen. Ohne die gleichmäßige Oberflächenspannung eines Reflow-Ofens ist es auch schwierig, das Volumen zu kontrollieren, was zu Brücken zwischen Pins oder unterversorgten Verbindungen führt. Wenn Sie gezwungen sind, ein Modul oder einen Prototyp von Hand nachzulöten, verwenden Sie Heißluft und eine großzügige Menge Flussmittel, um die Reflow-Umgebung so gut wie möglich zu imitieren, aber verstehen Sie, dass diese Verbindungen für Vibrationstests nicht vertrauenswürdig sind.

Zuverlässigkeit ist eine Entscheidung

Das Versagen eines kastellierten Moduls ist selten ein Rätsel. Es ist ein vorhersehbares Ergebnis der Physik, die auf unzureichendes Metall wirkt. Indem Sie die Spitze des Footprints verlängern, die Schablone überdrucken und die mechanische Belastung des Boards respektieren, verwandeln Sie eine fragile Verbindung in ein robustes Strukturelement. Es kostet nichts in Bezug auf die Stückliste, erfordert aber das Vertrauen, das Datenblatt zu übergehen und für die Realität der Fertigung zu entwerfen.