Blog

-

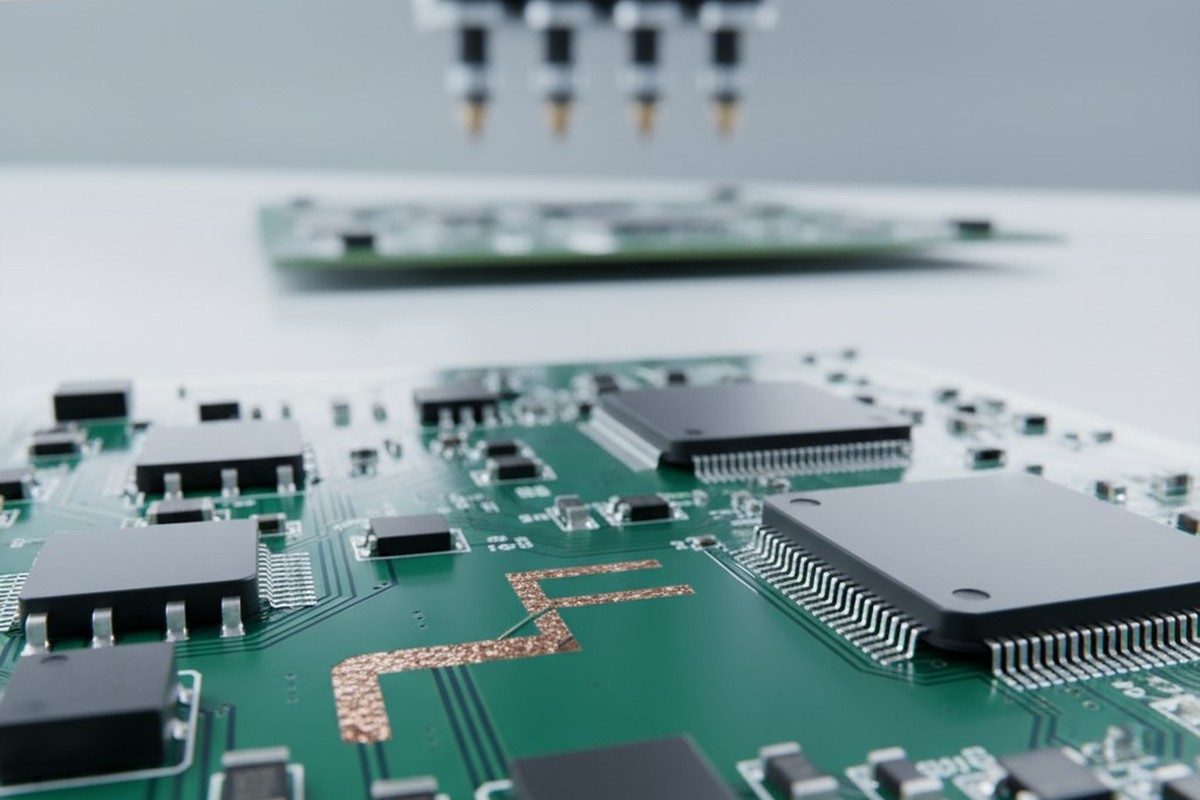

Cartes IoT à forte charge RF chez Bester PCBA : Assemblage qui ne démode pas les antennes

La portée sans fil de votre produit IoT peut être compromise lors de la fabrication. La détection d’antenne, causée par la contamination des matériaux, des décalages diélectriques et la perturbation du plan de masse durant l’assemblage, dégrade silencieusement la performance RF. Chez Bester PCBA, nous appliquons un système de quatre disciplines de fabrication — de la conformité aux zones à risque à la conception de gabarits de test validés — pour garantir que la performance RF de votre appareil correspond à son intention de conception, évitant ainsi des défaillances coûteuses sur le terrain.

-

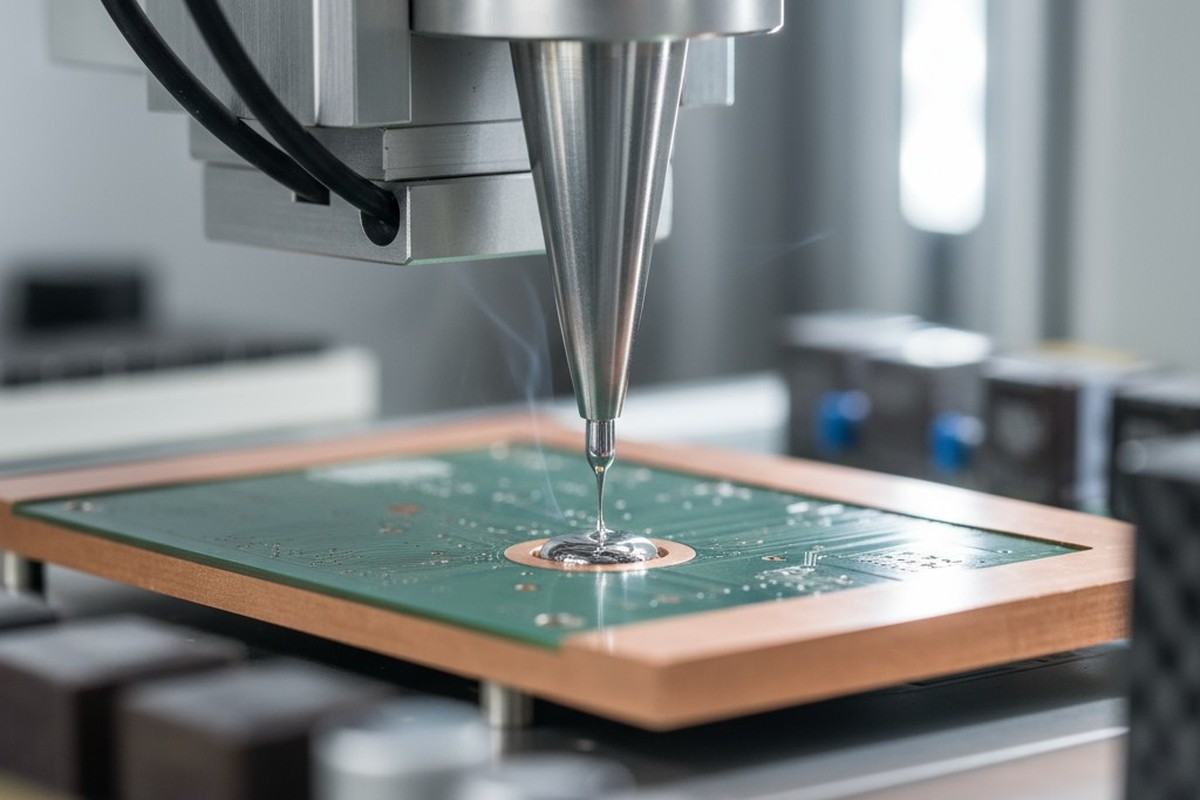

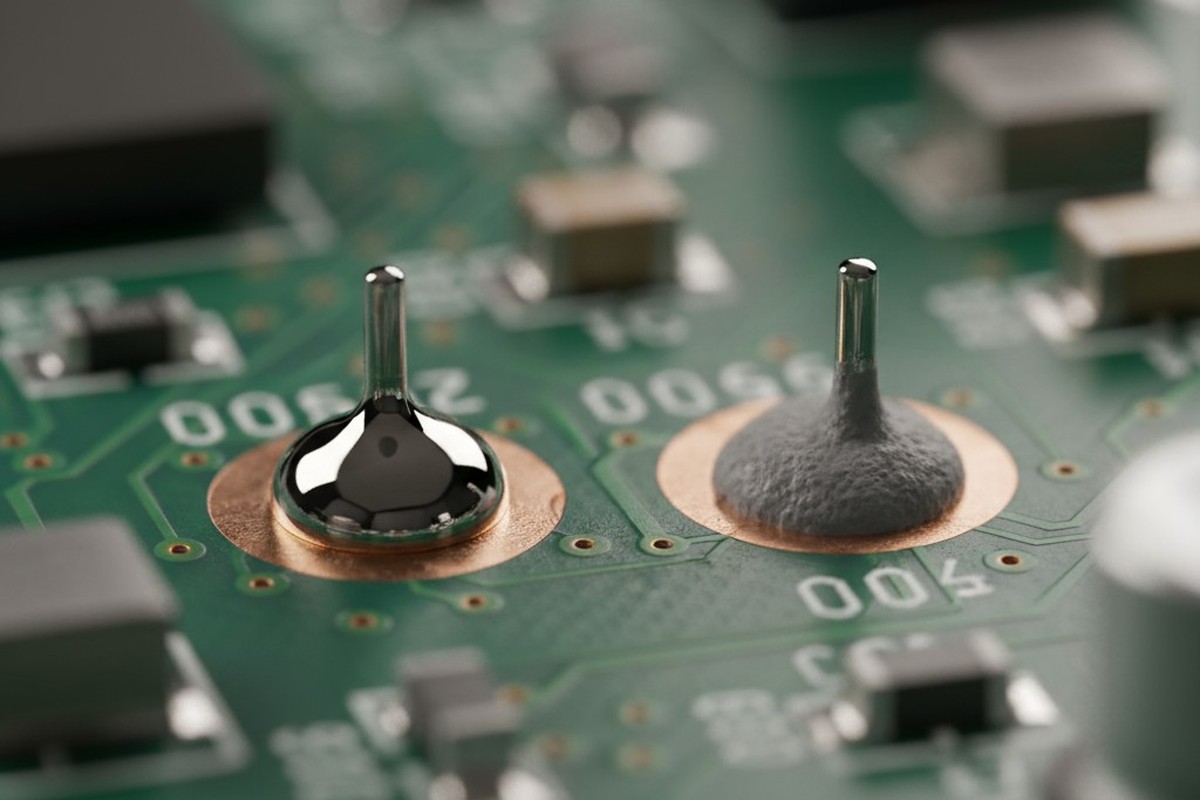

Constructions à cuivre lourd et à forte intensité électrique chez Bester PCBA qui soude réellement

La soudure de PCB à cuivre lourd présente un défi important de gestion thermique, pas un problème de compétence. L'inertie thermique massive des plans en cuivre prive les joints de chaleur, conduisant à des joints froids et des défaillances sur le terrain. Chez Bester PCBA, nous surmontons cela en traitant cela comme un problème de physique, en utilisant un préchauffage agressif et des profils de processus adaptés pour assurer des liaisons inter métalliques robustes et fiables pour les applications à haute intensité de courant.

-

Vérifications de la santé du BOM qui durent plus longtemps que les pénuries de composants

Les pénuries de composants proviennent souvent de fragilités du BOM évitables, et non de problèmes de chaîne d’approvisionnement inévitables. En mettant en œuvre des vérifications systématiques de la santé du BOM, en établissant une résilience multi-source via une qualification paramétrique, et en surveillant proactivement les cycles de vie des composants, vous pouvez construire un BOM robuste qui plie sous la pression de l’approvisionnement au lieu de se casser, garantissant la continuité de la production.

-

Fabrication de PCBA de dispositifs médicaux selon la norme ISO 13485 : où la discipline permet la rapidité

Beaucoup pensent que la discipline réglementaire stricte de l'ISO 13485 doit ralentir la fabrication de PCBA pour dispositifs médicaux. C'est un mythe. Lorsqu'un système de gestion de la qualité est intégré au cœur des opérations, les mécanismes même qui garantissent la traçabilité et la répétabilité, comme les dossiers d'historique de dispositif en temps réel et les processus validés, deviennent des facilitateurs de rapidité et d'efficacité, éliminant ainsi les retards et assurant une conformité continue aux audits.

-

Comment Bester PCBA Vérifie les joints cachés : AXI Plus allumage/recyclage d'alimentation sur les BGA denses

Les joints de soudure cachés sous des boîtiers BGA denses posent un défi de vérification important. Chez Bester PCBA, nous utilisons une méthodologie double d'Inspection par Rayons X Automatisée (AXI) pour évaluer la qualité structurelle et un cycle de mise sous tension sur banc pour valider la performance sous stress. Cette approche combinée garantit à la fois l'intégrité structurelle et la robustesse fonctionnelle, réduisant considérablement le risque de défauts latents atteignant les clients.

-

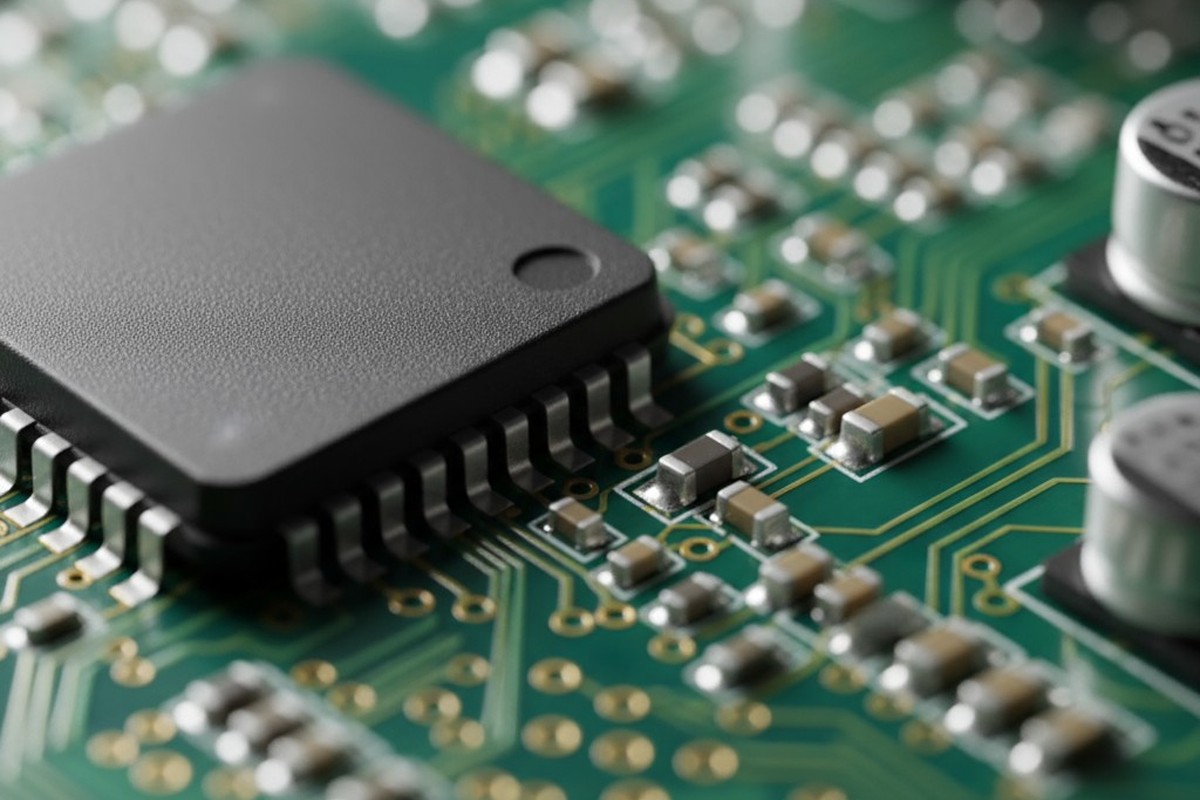

Le coût caché des composants passifs 0402 dans les configurations robustes

La poussée vers la miniaturisation a rendu les composants passifs 0402 un choix par défaut, mais cette décision comporte des coûts cachés dans les applications robustes. Pour l'électronique exposée à des vibrations et à des contraintes thermiques, le composant légèrement plus grand 0603 offre une fiabilité supérieure et un coût total de possession inférieur en atténuant les risques tels que le tombstoning, la fatigue des joints de soudure et la retouche coûteuse.