Man kann eine Leiterplatte unter einem 10-fachen Mikroskop betrachten und sieht absolut nichts Falsches. Die Lötstellen sind glänzend, die Lötfugen sind perfekt, und die Maske ist glatt Glossy. Laut IPC-A-610 ist diese Platine perfekt. Sie besteht die Sichtprüfung und den Funktionstest in der Produktion. Sie kommt in eine Box, wird in eine feuchte Umgebung versandt – sagen wir, eine Solarfarm in Florida oder eine Ladestation für Elektrofahrzeuge in einer feuchten Parkgarage – und drei Monate später explodiert sie.

Das Problem war nicht das Silizium. Es war keine schlechte Charge Kondensatoren. Das Problem war, dass die Platine visuell sauber, aber chemisch schmutzig war.

Wenn Sie sich mit HochspannungsElektronik (400V, 800V oder höher) beschäftigen, hat Sauberkeit nichts mit Ästhetik zu tun. Es ist eine strenge elektrochemische Übung. Die unsichtbaren Rückstände, die durch Flussmittel hinterlassen werden, werden zu aktiven Teilnehmern im Schaltkreis, wodurch Ihre Isolierung zu einem Leiter wird.

Wenn Sie jemals mit "Phantomfehlern" konfrontiert waren – Einheiten, die im Feld mit „Kein Problem gefunden“ (NTF) etikettiert sind, oder Geräte, die nur bei Regen versagen – verfolgen Sie wahrscheinlich einen Ionen-Geist. Der Schuldige ist fast immer eine mikroskopische Schicht leitfähigen Salzes, das zwischen Ihren Spannungsleitern wächst, ein Prozess, der sich nicht um Ihre visuellen Inspektionskriterien kümmert.

Die Physik der Zeitbombe

Sie müssen aufhören, wie ein Elektroingenieur zu denken, und anfangen, wie ein Chemiker zu denken. Eine im Feld betriebene Leiterplatte ist nicht nur eine Ansammlung kupferner Spuren; wenn Rückstände vorhanden sind, wird die Platine zu einer Batterie.

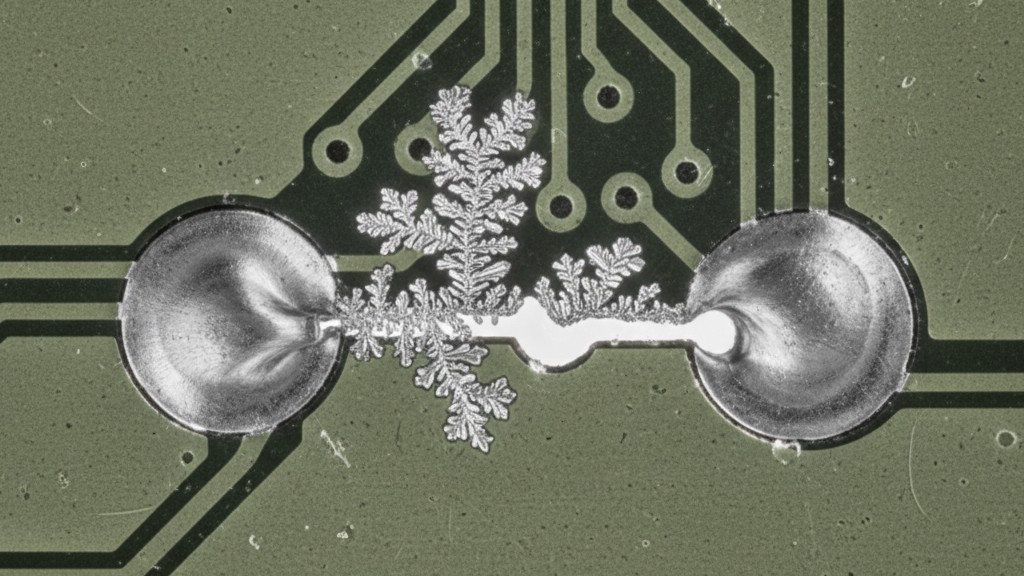

Der Mechanismus ist elektrochemische Migration. Er benötigt drei Zutaten: elektrischen Bias (Spannung), Feuchtigkeit (Feuchte) und Ionen (Flux-Rückstände). Wenn Sie eine hohe Spannung über zwei Spuren anlegen, erstellen Sie eine Anode und eine Kathode. Wenn Flux-Rückstände zwischen ihnen sitzen – insbesondere die hygroskopischen Aktivatoren in modernen Flussmitteln – zieht diese Rückstände Wasser aus der Luft und bildet eine mikroskopische Elektrolytlösung.

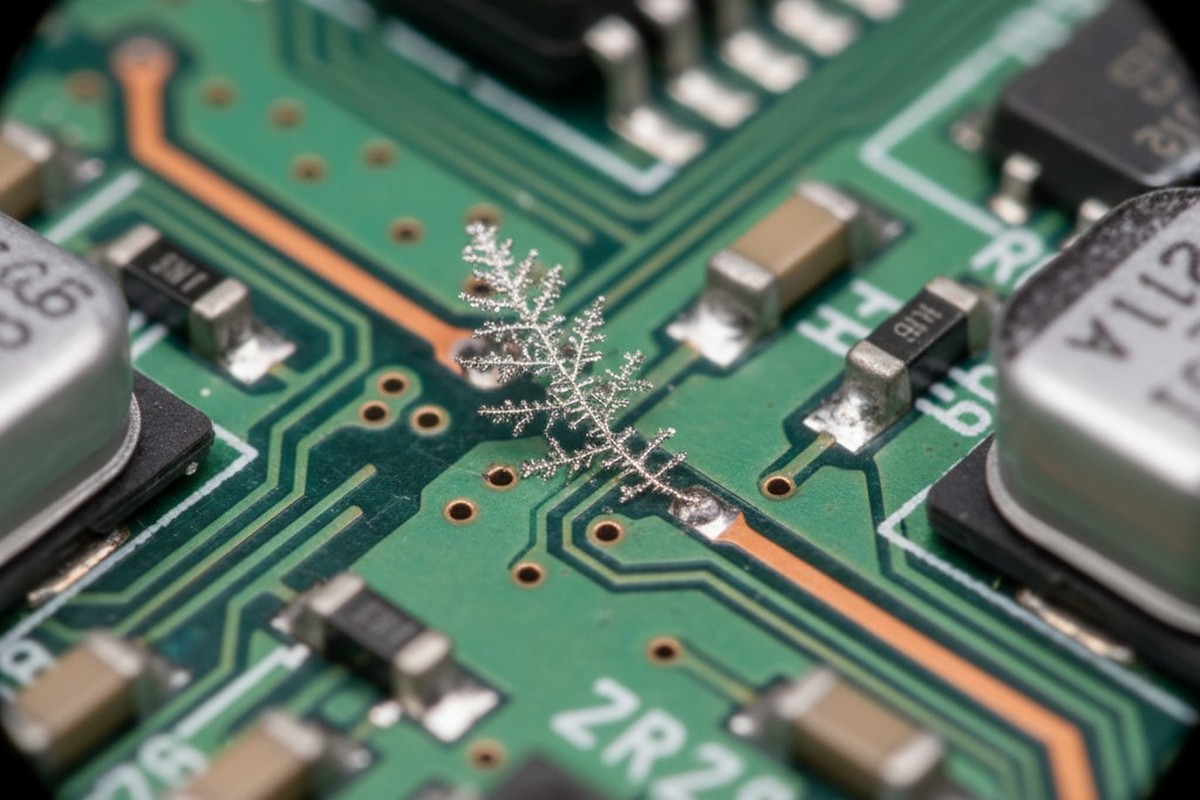

In diesem "Suppe" lösen sich Metallionen aus dem Lötzinn (Zinn, Blei oder Silber) an der Anode auf und wandern zur Kathode. Mit der Zeit plätten diese Ionen ab und bauen eine metallische Struktur auf, die als Dendrit bekannt ist. Es sieht aus wie ein Farn oder ein Baumzweig, der sich über die Lücke ausdehnt.

Dies ist kein schneller Prozess. Es kann Wochen oder Monate dauern. Aber sobald dieser Farn die Lücke überbrückt, besteht Kurzschlussgefahr. Bei 5V verursacht dies möglicherweise nur eine Logikfehlfunktion. Bei 400V vaporisiert der Stromstoß den Dendriten, oft zusammen mit dem Bauteil und einem Stück des PCB-Glasfaserboards. Der Beweis zerstört sich selbst, und Sie bleiben mit einer verkohlten Platine und ohne klaren Ursachenfindung zurück.

Die „No-Clean“-Lüge bei 400 V

Die Industrie liebt den Mythos, dass „No-Clean“-Flussmittel bedeutet, dass man es nicht reinigen muss. Für Unterhaltungselektronik – Ihre TV-Fernbedienung, ein digitales Spielzeug, ein Bluetooth-Lautsprecher – ist das weitgehend richtig. Die Spannungen sind niedrig, und der Rückstand ist nicht leitfähig genug, um gefährlich zu sein. Aber wenn man in den industriellen und automotive Hochspannungsbereich vordringt, wird „No-Clean“ zu einem gefährlichen Missverständnis.

Bei hohen Spannungen ist die elektrischen Feldstärke groß genug, um Ionen zu mobilisieren, die bei 12V noch inaktiv wären. Außerdem sind „No-Clean“-Rückstände oft harzbasierend, um die aktiven Säuren einzukapseln. Aber Wärmezyklen – wie sie in einem EV-Inverter auftreten – können diese Harzschale zerbrechen. Sobald die Schale reißt, ist die hygroskopische Säure im Inneren Feuchtigkeit ausgesetzt, und die Migration beginnt.

Das ist auch der Grund, warum Sie manchmal Abblätterungen oder Blasenbildung bei Konformalbeschichtungen sehen. Ingenieure geben häufig dem Beschichtungslieferanten die Schuld für Haftungsfehler. In Wirklichkeit ist die Beschichtung semi-permeabel für Wasserdampf. Feuchtigkeit dringt durch, findet den Flux-Rückstand darunter und das dadurch verursachte Ausgasen hebt die Beschichtung direkt vom Board ab. Sie können Schmutz nicht einschließen und auf Zuverlässigkeit hoffen. Sie schaffen nur eine Druckfailurkammer.

Chemie, nicht nur Waschen

Also, Sie entscheiden sich zu reinigen. Hier scheitern die meisten Prozesslinien. Sie behandeln das Reinigen wie das Abwaschen – heißes Wasser sprühen und das Beste hoffen. Aber modernes Flussmittel ist kein Lebensmittelabfall. Es ist komplexe Chemie, die dafür entwickelt wurde, Wasser zu widerstehen.

Harz- und harzbasierte Flussmittel sind wasserabweisend. Das Besprühen mit deionisiertem Wasser (DI) ist sinnlos; das Wasser perlt einfach ab und rollt herunter, wobei das Harz zurückbleibt. Um eine Leiterplatte tatsächlich zu reinigen, benötigt man eine chemische Reaktion namens Saponifikation.

Wir verwenden alkalische Saponifikatoren – spezialisierte chemische Substanzen, die mit den Fettsäuren im Flussmittelträger reagieren. Diese Reaktion wandelt das unlösliche Harz in eine wasserlösliche Seife um. Erst dann kann es weggespült werden. Dieser Prozess erfordert ein genaues „Waschwinkelfenster“. Sie benötigen die richtige Konzentration des Saponifikators, abgestimmt auf den spezifischen Flussmitteltyp, den Sie verwenden, bei der richtigen Temperatur, um die Reaktion voranzutreiben.

Wenn die Temperatur zu niedrig ist, ist die Reaktion zu langsam. Wenn die Bandgeschwindigkeit zu hoch ist, hat die Chemikalie keine Zeit zum Bessen. Wenn Sie einen generischen „Allzweck“-Reiniger verwenden, ohne die Kompatibilität mit Ihrer Lötpaste zu überprüfen, könnten Sie die Weichmacher von Ihren Lötstellen entfernen, während die gefährlichen Aktivatoren zurückbleiben. Es ist ein chemischer Prozess, kein mechanisches Schrubben.

Das Geometrieproblem

Selbst mit der richtigen Chemie können Sie nicht reinigen, was Sie nicht erreichen können. Der Trend in der modernen Elektronik geht in Richtung Miniaturisierung, was für Strömungsmechanik einen Albtraum schafft.

Nehmen Sie eine große QFN-Komponente (Quad Flat No-lead) oder einen schweren IGBT-Modul, der auf eine große Kupferfläche gelötet ist. Der Abstand – die Lücke zwischen Gehäuse und Platine – könnte weniger als 50 Mikrometer betragen. Sie haben Hochspannungsleitungen, die direkt unter dieser Komponente verlaufen.

Es ist äußerst schwierig, eine Reinigungsflüssigkeit gegen die Kraft der Oberflächenspannung in diese 50-Mikrometer-Lücke eindringen zu lassen. Es erfordert hohen Eindringdruck und spezielle Sprühwinkel. Wenn Ihr Prozess nicht das Saponifikationsmittel unter das Gehäuse drückt, schaffen Sie eine „Dendriten-Inkubator“. Die exponierten Bereiche der Platine werden überprüft, aber der Bereich unter dem Power-FET – dem genauen Ort, an dem die Spannung am höchsten und die Hitze am größten ist – bleibt voller aktiver Rückstände. Wir müssen die Designer oft dazu drängen, Vias hinzuzufügen oder die Bauteil-Footprints zu ändern, nur um den Bereich waschbar zu machen.

Validierung: Das Unsichtbare beweisen

Wenn die Sichtprüfung nutzlos ist, was ist dann die Metrik? Wie wissen Sie, ob Sie tatsächlich Erfolg hatten?

Seit Jahrzehnten verwendete die Industrie den ROSE-Test (Resistivity of Solvent Extract). Sie tauchen die Leiterplatte in eine Alkohol-Lösung und messen, wie stark sich die Widerstandsfähigkeit ändert. Das war in der Dünnlochtechnik der 1990er Jahre ausreichend. Für moderne, hochdichte, niedrigabstehende Designs ist der ROSE-Test praktisch veraltet. Er liefert eine durchschnittliche Sauberkeit über die ganze Platine, erkennt aber nicht die versteckten Bereiche, in denen sich schädliche Konzentrationen unter einer QFN verstecken.

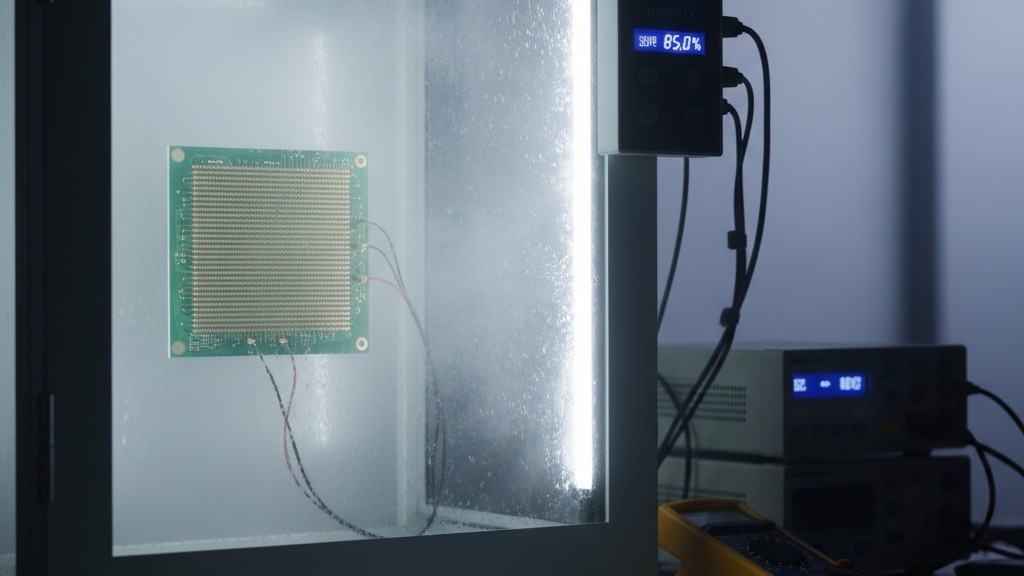

Der einzige Weg, eine Hochspannungsreinigungsprozess wirklich zu validieren, ist über SIR (Oberflächenisolationswiderstand) Testen. Dabei wird eine spezielle Testkupfer mit Kammmustern entworfen, die Ihren engsten Abständen ähneln. Sie führen diese Kupfer durch Ihren Waschprozess, legen sie anschließend in eine Kammer bei 85°C und 85% relativer Luftfeuchtigkeit, während Sie die Vorspannung anlegen. Sie überwachen den Widerstand für 168 Stunden oder länger.

Wenn der Widerstand sinkt, wächst etwas. Wenn er hoch bleibt (typischerweise über 100 Megaohm), funktioniert Ihr Prozess. Dies ist der Standard nach J-STD-001H. Es ist streng, langsam und die einzige Möglichkeit, nachts ruhig zu schlafen, weil Sie wissen, dass Ihr 800V-Ladegerät in zwei Jahren keinen Brand verursacht.

Die Kosten der Sauberkeit

Die Implementierung eines ordnungsgemäßen Inline-Saponifikationsprozesses mit regelmäßiger SIR-Validierung ist nicht billig. Es erfordert Platz, Chemikalienmanagement und Abfallbehandlung. Aber denken Sie an die Alternative.

In Hochspannungssystemen ist Zuverlässigkeit binär. Das Board ist entweder chemisch stabil oder stirbt langsam. Es gibt keinen Mittelweg. Wenn Sie Hardware bauen, die tödliche Spannungen verarbeitet, sind die Kosten für einen ordnungsgemäßen Reinigungsprozess im Vergleich zu den Kosten für eine Rückrufaktion nur ein Rundungsfehler. Oder eine Klage.