In diesem Artikel werden wir in die Welt der PCBs und PCBAs eintauchen und ihre Definitionen, Materialien, Anwendungen und Herstellungsverfahren untersuchen. Egal, ob Sie ein Technik-Enthusiast sind oder einfach nur Ihr Wissen erweitern wollen, dieser umfassende Leitfaden wird Ihnen ein klares Verständnis des Unterschieds zwischen PCB und PCBA vermitteln. Lassen Sie uns also eintauchen und die Geheimnisse dieser wichtigen Komponenten in der Welt der Elektronik enträtseln.

Was ist die PCB?

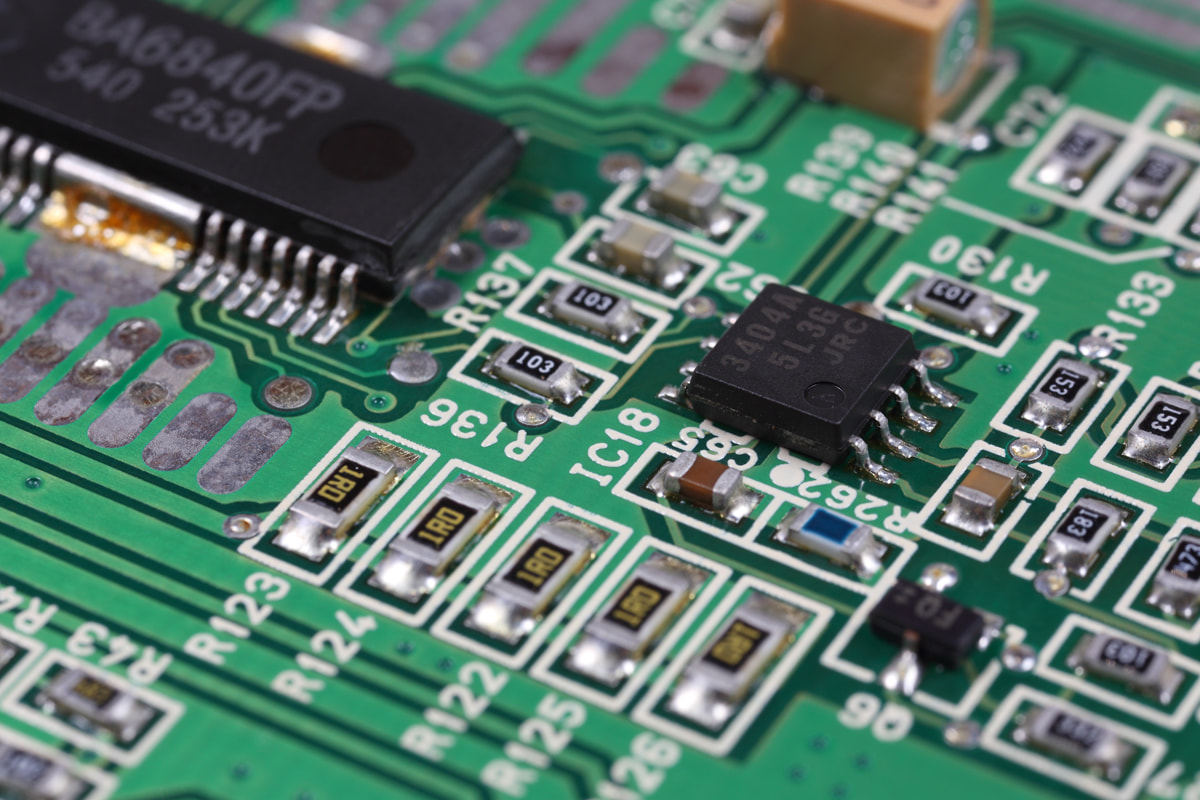

Eine gedruckte Leiterplatte (PCB) ist ein elektronisches Bauteil, das als Träger für elektronische Komponenten dient und die elektrischen Verbindungen zwischen ihnen ermöglicht. Sie wird oft als "gedruckte" Leiterplatte bezeichnet, weil sie durch ein elektronisches Druckverfahren hergestellt wird. Leiterplatten bestehen aus nichtleitenden Materialien wie Glasfaser oder Epoxidharz mit einer Schicht aus leitendem Material, in der Regel Kupfer, auf einer oder beiden Seiten.

Die Hauptfunktion einer Leiterplatte besteht darin, ein zuverlässiges und effizientes Mittel zur Verbindung und Unterstützung elektronischer Komponenten bereitzustellen. Durch die Bereitstellung einer standardisierten Plattform für die Platzierung und Verbindung von Komponenten machen Leiterplatten komplexe Verdrahtungen und Lötarbeiten überflüssig. Dies vereinfacht den Montageprozess und erhöht die allgemeine Zuverlässigkeit und Leistung elektronischer Geräte. Leiterplatten werden auch mit einem Siebdruck versehen, um die Position und die Namen der Bauteile zu kennzeichnen.

Leiterplatten gibt es in verschiedenen Größen und Formen, die den spezifischen Anforderungen der verschiedenen Anwendungen entsprechen. Sie reichen von kleinen, einlagigen Leiterplatten, die in einfachen Geräten wie Taschenrechnern verwendet werden, bis hin zu komplexen, mehrlagigen Leiterplatten, die in moderner Elektronik wie Smartphones und Computern zum Einsatz kommen.

Die Leiterbahnen auf einer Leiterplatte, das so genannte Schaltungslayout, dienen dazu, elektrische Verbindungen zwischen den Bauteilen herzustellen. Diese Bahnen werden durch Ätzen des leitenden Materials in einem bestimmten Muster hergestellt. Das Schaltungslayout bestimmt, wie die Komponenten kommunizieren und zusammenarbeiten, um bestimmte Funktionen auszuführen.

Leiterplatten finden in einer Vielzahl von Branchen und Sektoren Anwendung, z. B. in der Unterhaltungselektronik, bei Industriemaschinen, in der Robotik, in Fahrzeugen und in der Medizintechnik. Sie bieten eine stabile und zuverlässige Plattform für die Integration elektronischer Komponenten und gewährleisten die ordnungsgemäße Funktion elektronischer Geräte.

In PCBs verwendete Materialien

Leiterplatten bestehen aus verschiedenen Materialien, die für ihre Leistung und Funktionalität verantwortlich sind. Werfen wir einen genaueren Blick auf die Materialien, die bei der Herstellung von Leiterplatten verwendet werden.

Substrat

Das Trägermaterial dient als Basis für die Leiterplatte und bietet mechanischen Halt. Es besteht in der Regel aus einem nichtleitenden Material, wie glasfaserverstärktem Epoxidharz (FR-4). FR-4 wird aufgrund seiner hervorragenden elektrischen Isolationseigenschaften, seiner hohen mechanischen Festigkeit und seiner Kosteneffizienz häufig verwendet.

Kupfer-Folie

Die Kupferfolie wird auf das Substratmaterial laminiert, um Leiterbahnen zu schaffen. Sie dient als leitende Schicht für die Leiterplatte. Kupfer wird wegen seiner hohen elektrischen Leitfähigkeit und Korrosionsbeständigkeit ausgewählt. Die Dicke der Kupferfolie kann je nach Anwendung und Designanforderungen variieren.

Prepreg

Prepreg, ein mit Harz beschichtetes Glasgewebe, z. B. FR4-Epoxidharz, Polyimid oder Teflon, dient als Isolierschicht zwischen den Kupferlagen in mehrlagigen Leiterplatten. Laminate, die auch als kupferkaschierte Laminate bezeichnet werden, bestehen aus Platten aus Prepreg, die unter Hitze und Druck zusammenlaminiert werden. Sie bilden die Kernstruktur der Leiterplatte und sorgen für Steifigkeit und Stabilität.

Lötmaske

Die Lötstoppmaske ist eine Schutzschicht, die über die Kupferbahnen aufgetragen wird, um Kurzschlüsse und Oxidation zu verhindern. Sie ist in der Regel grün, es können aber auch andere Farben wie Rot, Blau oder Schwarz verwendet werden. Die Lötmaske dient der Isolierung und schützt die Kupferbahnen vor Umwelteinflüssen wie Feuchtigkeit und Staub.

Siebdruck

Die Siebdruckschicht wird verwendet, um Bauteilbeschriftungen, Referenzbezeichnungen und andere Markierungen auf der Leiterplatte anzubringen. Sie ist in der Regel weiß und hilft bei der Identifizierung von Komponenten und deren Platzierung während der Montage und Fehlersuche.

Flexible Materialien

Neben diesen Materialien sind flexible Leiterplatten eine weitere Art von Leiterplatten, die aus flexiblen Materialien hergestellt sind. Diese flexiblen Leiterplatten können einlagig, zweilagig oder mehrlagig sein und sind so konzipiert, dass sie wiederholten Biegungen standhalten. Sie sind häufig in modernen Geräten wie Laptops, Mobiltelefonen und Roboterarmen zu finden.

Durch die sorgfältige Auswahl und Verwendung dieser Materialien können Leiterplattenhersteller zuverlässige und effiziente Leiterplatten für eine breite Palette von Anwendungen herstellen. Die bei der Herstellung von Leiterplatten verwendeten Materialien sind entscheidend für die Funktionalität, Haltbarkeit und Zuverlässigkeit der Leiterplatten. Jedes Material erfüllt einen bestimmten Zweck, von der mechanischen Unterstützung über die Herstellung von Leiterbahnen bis hin zum Schutz vor Umwelteinflüssen.

Die Auswahl der Materialien hängt von Faktoren wie Dielektrizitätskonstante, Flammwidrigkeit, Verlustfaktoren für Hochgeschwindigkeitsanwendungen, mechanische Festigkeit und thermische Leistung ab. Die Leiterplattenhersteller berücksichtigen diese Faktoren, um sicherzustellen, dass die verwendeten Materialien den spezifischen Anforderungen des Leiterplattendesigns und der vorgesehenen Anwendung entsprechen.

Anwendungen einer PCB

Leiterplatten oder gedruckte Schaltungen haben eine breite Palette von Anwendungen in verschiedenen Branchen. Sie sind ein wesentlicher Bestandteil vieler elektronischer Geräte, die wir in unserem täglichen Leben verwenden. Lassen Sie uns einige der häufigsten Anwendungen von Leiterplatten erkunden:

Unterhaltungselektronik

Leiterplatten werden in großem Umfang in der Unterhaltungselektronik eingesetzt, z. B. in Smartphones, Tablets, Laptops, Fernsehern und Spielkonsolen. Sie liefern die notwendigen Schaltkreise, damit diese Geräte effizient und kompakt funktionieren.

Autoindustrie

Leiterplatten sind in der Automobilindustrie weit verbreitet, wo sie in Motorsteuergeräten (ECUs), Armaturenbrettelektronik, Unterhaltungs- und Sicherheitssystemen eingesetzt werden. Leiterplatten, die in Kraftfahrzeugen verwendet werden, müssen langlebig und zuverlässig sein, um den rauen Umweltbedingungen standzuhalten.

Medizinische Geräte

Leiterplatten werden häufig in medizinischen Geräten und Ausrüstungen wie Herzschrittmachern, Defibrillatoren, Ultraschallgeräten und medizinischen Bildgebungssystemen eingesetzt. Diese Geräte erfordern hohe Präzision und Genauigkeit, und Leiterplatten sorgen für das ordnungsgemäße Funktionieren dieser wichtigen medizinischen Geräte.

Industrielle Ausrüstung

Leiterplatten werden in Industrieanlagen zur Automatisierung, Steuerung und Überwachung eingesetzt. Man findet sie in Maschinen, die in der Fertigung, der Energieerzeugung, der Robotik und der Prozesssteuerung eingesetzt werden. Leiterplatten, die in industriellen Anwendungen eingesetzt werden, müssen robust sein und schwierigen Bedingungen standhalten können.

Luft- und Raumfahrt und Verteidigung

Leiterplatten sind wichtige Komponenten in Luft- und Raumfahrt- sowie in Verteidigungssystemen, einschließlich Avionik, Kommunikationssystemen, Radarsystemen, Navigationssystemen und Raketenleitsystemen. Leiterplatten, die in diesen Anwendungen eingesetzt werden, müssen strenge Qualitäts- und Zuverlässigkeitsstandards erfüllen.

Telekommunikation

Leiterplatten werden in Telekommunikationsgeräten wie Routern, Switches, Modems und Basisstationen eingesetzt. Diese Geräte erfordern Hochgeschwindigkeits- und Hochfrequenzschaltungen, und Leiterplatten ermöglichen eine effiziente Signalübertragung und -verarbeitung.

Erneuerbare Energie

Leiterplatten werden in Systemen für erneuerbare Energien wie Sonnenkollektoren und Windturbinen eingesetzt. Sie helfen bei der Steuerung und Überwachung des Stromerzeugungsprozesses und gewährleisten einen effizienten und zuverlässigen Betrieb.

IoT-Geräte

Mit dem Aufkommen des Internets der Dinge (IoT) sind Leiterplatten für die Verbindung und Steuerung verschiedener intelligenter Geräte unerlässlich geworden. Sie werden in intelligenten Heimsystemen, tragbaren Geräten, der Hausautomatisierung und anderen IoT-Anwendungen eingesetzt.

Darüber hinaus werden Leiterplatten auch in Beleuchtungsanlagen, in der Schifffahrtsindustrie, in Rechenmaschinen, Datenspeichern und vielem mehr eingesetzt. Die Vielseitigkeit, Zuverlässigkeit und die Fähigkeit von Leiterplatten, eine hohe Verdrahtungsdichte zu bewältigen, machen sie zu einem festen Bestandteil moderner elektronischer Geräte in verschiedenen Branchen.

Die hier genannten Anwendungen sind keine erschöpfende Liste, sondern vielmehr ein Auszug aus dem breiten Spektrum der Branchen und Geräte, in denen Leiterplatten verwendet werden. Die kontinuierlichen Fortschritte in der Technologie und die steigende Nachfrage nach elektronischen Geräten sorgen dafür, dass die Anwendungen von Leiterplatten auch in Zukunft weiter zunehmen werden.

Verschiedene Arten von PCB

Es gibt verschiedene Arten von Leiterplatten, jede mit ihren eigenen einzigartigen Eigenschaften und Anwendungen. Wenn Sie die verschiedenen Arten von Leiterplatten kennen, können Sie eine fundierte Entscheidung bei der Auswahl der richtigen Leiterplatte für Ihr Projekt treffen. Egal, ob Sie eine einfache einlagige Leiterplatte oder eine komplexe mehrlagige Leiterplatte benötigen, jeder Typ hat seine eigenen Vorteile und eignet sich für unterschiedliche Anwendungen. Berücksichtigen Sie Faktoren wie die Komplexität der Schaltung, den verfügbaren Platz, die erforderliche Flexibilität und die für Ihr spezielles elektronisches Gerät erforderliche Haltbarkeit. Schauen wir uns diese Typen genauer an, um ein umfassenderes Verständnis zu erlangen.

Einschichtige PCB

Eine einlagige Leiterplatte, auch bekannt als einseitige Leiterplatte, ist die einfachste Art von Leiterplatten. Sie besteht aus einer einzigen Schicht aus leitendem Material, in der Regel Kupfer, auf einer Seite eines isolierenden Substrats. Die leitende Schicht wird geätzt, um das gewünschte Schaltungsmuster zu erzeugen, das die verschiedenen Komponenten und Leiterbahnen auf der Leiterplatte verbindet.

Einlagige Leiterplatten werden in der Regel für elektronische Geräte mit einfacheren Schaltungen und weniger Bauteilen verwendet. Sie sind kostengünstig und im Vergleich zu anderen Arten von Leiterplatten relativ einfach herzustellen. Ein Vorteil von einlagigen Leiterplatten ist ihre einfache Konstruktion und Produktion. Sie werden häufig in kostengünstigen Anwendungen mit hohen Stückzahlen wie Druckern, Radios und Taschenrechnern eingesetzt. Das einlagige leitende Material ist in der Regel mit einer Lötstoppmaske beschichtet, um es vor Oxidation zu schützen. Die Bauteile werden mit einem Siebdruck auf der Leiterplatte markiert.

Einlagige Leiterplatten eignen sich möglicherweise nicht für Geräte, die eine größere Anzahl von Komponenten und Verbindungen erfordern. Die einzige Lage begrenzt den verfügbaren Platz für Leiterbahnen und Komponenten, was beim Entwurf von Schaltungen mit höherer Dichte oder komplexer Verlegung eine Einschränkung darstellen kann. Eine sorgfältige Planung und Optimierung der Bauteilplatzierung und der Leiterbahnführung sind notwendig, um den verfügbaren Platz zu maximieren.

Doppellagige PCB

Eine doppellagige Leiterplatte, auch bekannt als zweilagige Leiterplatte, ist eine Art von Leiterplatte, die aus zwei Schichten leitenden Materials besteht, die durch eine Isolierschicht getrennt sind. Diese Art von Leiterplatten wird häufig in einer Vielzahl von elektronischen Geräten und Anwendungen verwendet.

Bei der Konstruktion einer zweilagigen Leiterplatte wird ein Trägermaterial verwendet, in der Regel Glasfaser oder Epoxid, das als mechanischer Träger und Isolierung dient. Auf das Substrat wird eine Kupferschicht aufgebracht, die als leitendes Material für die Schaltung dient. Die Kupferschicht wird geätzt, um das gewünschte Schaltungsmuster zu erzeugen, und hinterlässt die Leiterbahnen und Pads, die für die Verbindung der elektronischen Komponenten verwendet werden.

Doppellagige Leiterplatten können im Vergleich zu einlagigen Leiterplatten komplexere Schaltungsentwürfe aufnehmen. Mit zwei Lagen leitfähigem Material ist es möglich, kompliziertere und dichtere Schaltungen zu erstellen, die eine höhere Funktionalität und Leistung ermöglichen. Dadurch eignen sich doppellagige Leiterplatten für Anwendungen, die ein höheres Maß an Komplexität erfordern, wie z. B. Unterhaltungselektronik, Automobilsysteme und industrielle Steuerungssysteme. Doppellagige Leiterplatten bieten im Vergleich zu einlagigen Leiterplatten eine verbesserte Signalintegrität und geringere elektromagnetische Störungen (EMI). Das Vorhandensein einer Massefläche auf der zweiten Lage trägt zur Minimierung von Rauschen und Störungen bei, was zu einer besseren Gesamtleistung und Zuverlässigkeit des elektronischen Geräts führt.

Mehrschichtige PCBs

Multilayer-Leiterplatten sind, wie der Name schon sagt, Leiterplatten, die aus mehr als zwei leitenden Kupferschichten bestehen. Diese Leiterplatten sind für komplexe Anwendungen ausgelegt, die eine höhere Anzahl von Komponenten und Verbindungen erfordern. Die mehreren Lagen aus leitendem Material sorgen für eine höhere Schaltungsdichte und machen mehrlagige Leiterplatten im Vergleich zu einlagigen oder zweilagigen Leiterplatten leistungsfähiger, langlebiger und kompakter.

Mehrlagige Leiterplatten können komplizierte Schaltungen auf kleinerem Raum unterbringen. Durch die Verwendung mehrerer Lagen können Designer komplexe elektronische Systeme erstellen, die mit einlagigen oder zweilagigen Leiterplatten nicht realisierbar wären. Dadurch eignen sich mehrlagige Leiterplatten ideal für Anwendungen wie Satellitensysteme, GPS-Technologie, Dateiserver, Datenspeichergeräte und medizinische Geräte.

Bei der Konstruktion einer mehrlagigen Leiterplatte werden Schichten aus leitfähigem Material zwischen Isolierschichten eingefügt und mit Klebstoff zusammengehalten. Dadurch wird sichergestellt, dass die Schaltung nicht durch überschüssige Wärme beschädigt wird, und die Leiterplatte erhält Stabilität. Die verschiedenen Lagen werden durch Vias miteinander verbunden. Dabei handelt es sich um kleine Löcher, die durch die Isolierschichten gebohrt und mit leitendem Material beschichtet werden. Durch diese Durchkontaktierungen können elektrische Signale zwischen den verschiedenen Schichten der Leiterplatte übertragen werden, so dass die Schaltung wie vorgesehen funktioniert.

Flexible PCBs

Flexible Leiterplatten, auch bekannt als Flex-Schaltungen oder Flex-Boards, sind eine Art von Leiterplatten, die sich durch Flexibilität und Biegsamkeit auszeichnen. Sie bestehen aus gedruckten Schaltungen und Komponenten, die auf einem flexiblen Substrat angeordnet sind, das in der Regel aus Materialien wie Polyamid, PEEK oder einer transparenten, leitfähigen Polyesterfolie besteht. Flexible Leiterplatten können in einseitigen, doppelseitigen oder mehrlagigen Konfigurationen ausgeführt werden.

Flexible Leiterplatten sind bekannt für ihre Fähigkeit, Platz zu sparen. Aufgrund ihrer Flexibilität können sie gebogen oder gefaltet werden, um in enge Räume zu passen, was kompaktere Designs ermöglicht. Dies macht sie ideal für Anwendungen, bei denen der Platz begrenzt ist, wie z. B. bei tragbarer Elektronik wie Smartphones und Laptops.

Ein weiterer Vorteil ist der Wegfall von Steckern. Durch die Integration der flexiblen Leiterplatte direkt in das Gerät wird der Bedarf an Steckverbindern reduziert, was zu einem schlankeren und kompakteren Design führt. Dies spart nicht nur Platz, sondern vereinfacht auch den Montageprozess und kann zu Kosteneinsparungen beitragen.

Flexible Leiterplatten bieten auch ein besseres Wärmemanagement. Die Flexibilität des Substrats ermöglicht eine bessere Wärmeableitung, die dazu beiträgt, Überhitzung zu vermeiden und die Gesamtleistung und Zuverlässigkeit des Geräts zu verbessern. Dies ist besonders wichtig bei Anwendungen, bei denen die Wärmeentwicklung ein Problem darstellt, wie z. B. bei Hochleistungselektronik oder Geräten, die in rauen Umgebungen arbeiten.

Starre PCBs

Starre Leiterplatten sind die gängigste Art von Leiterplatten, die in elektronischen Geräten verwendet werden. Sie bestehen aus einem festen, unflexiblen Trägermaterial wie glasfaserverstärktem Epoxidlaminat. Starre Leiterplatten bieten eine robuste und steife Plattform für die Montage elektronischer Komponenten und deren Verbindung mit Kupferbahnen. Es gibt sie in verschiedenen Konfigurationen, darunter einseitige, doppelseitige und mehrlagige Designs.

Starre Leiterplatten sind kostengünstig. Sie sind im Allgemeinen aufgrund ihrer einfacheren Konstruktion und ihres Herstellungsprozesses günstiger als andere Arten von Leiterplatten. Außerdem bieten starre Leiterplatten einfache Diagnose- und Reparaturmöglichkeiten. Die starre Beschaffenheit dieser Leiterplatten ermöglicht einen einfachen Zugang zu den Komponenten, was die Fehlersuche und den Austausch von Komponenten erleichtert.

Außerdem bieten sie im Vergleich zu flexiblen Leiterplatten eine bessere elektrische Leistung und ein geringeres elektronisches Rauschen. Das feste Substrat starrer Leiterplatten bietet eine bessere Isolierung, wodurch die Gefahr von Signalstörungen verringert wird. Dadurch eignen sie sich für Anwendungen, bei denen die Signalintegrität entscheidend ist.

Ein weiterer Vorteil ist die mechanische Stabilität. Sie können Vibrationen absorbieren und sind daher ideal für Geräte, die Vibrationen oder Stößen ausgesetzt sind. Außerdem sind starre Leiterplatten kompakt und leicht, so dass sie sich für Anwendungen eignen, bei denen der Platz begrenzt ist oder eine Gewichtsreduzierung erwünscht ist.

Flex-Rigid PCBs

Flex-Rigid-Leiterplatten sind eine einzigartige Art von Leiterplatten, die Elemente von flexiblen und starren Leiterplatten kombinieren. Diese Leiterplatten sind so konzipiert, dass sie die Vorteile von Flexibilität und Steifigkeit in einer einzigen Leiterplatte vereinen, was sie ideal für Anwendungen macht, die beide Eigenschaften erfordern.

Flex-Rigid-Leiterplatten bestehen aus mehreren Schichten flexiblen Leiterplattenmaterials, die mit Schichten starren Leiterplattenmaterials verbunden sind. Diese Kombination ermöglicht es der Leiterplatte, sich in bestimmten Bereichen zu biegen und zu flexen, während sie in anderen Bereichen starr bleibt. Die flexiblen Abschnitte bestehen in der Regel aus Materialien wie Polyimid- oder Polyesterfolie, während die starren Abschnitte aus Materialien wie FR4 hergestellt werden.

Flex-Rigid-Leiterplatten sparen Platz und reduzieren den Bedarf an Steckern und Kabeln. Durch die Integration sowohl flexibler als auch starrer Abschnitte in eine einzige Leiterplatte können die Gesamtgröße und das Gewicht des elektronischen Geräts reduziert werden. Dies ist besonders bei Anwendungen von Vorteil, bei denen der Platz begrenzt ist, wie z. B. bei tragbaren Geräten oder Wearable Technology.

Sie bieten auch eine höhere Zuverlässigkeit im Vergleich zur Verwendung separater flexibler und starrer Leiterplatten. Durch den Wegfall von Steckern und Kabeln wird das Risiko von Verbindungsfehlern verringert und die Signalintegrität verbessert. Darüber hinaus kann die Leiterplatte durch die Verwendung flexibler Materialien Vibrationen, Stößen und thermischer Ausdehnung standhalten, was sie in rauen Umgebungen widerstandsfähiger macht.

Was ist die PCBA?

Bei der Leiterplattenmontage (PCBA) werden elektronische Bauteile auf einer Leiterplatte zu einer voll funktionsfähigen Schaltung zusammengebaut. Dazu gehört das Platzieren und Löten von Bauteilen auf den dafür vorgesehenen Pads und Leiterbahnen auf der Leiterplatte.

Der PCBA-Prozess umfasst mehrere Schritte. Zunächst wird die nackte Leiterplatte hergestellt, indem ein leitfähiges Muster auf ein isolierendes Substrat aufgebracht wird. Dieses Muster dient als Grundlage für die elektrischen Verbindungen zwischen den Komponenten. Die Leiterplatte kann einlagig, zweilagig oder mehrlagig sein, je nach Komplexität des Schaltungsentwurfs.

Sobald die Leiterplatte fertig ist, durchläuft sie den Prozess der Oberflächenmontage (SMT). Bei diesem Verfahren werden oberflächenmontierte Bauteile wie Widerstände, Kondensatoren, integrierte Schaltkreise und Steckverbinder mit Hilfe automatisierter Maschinen auf der Leiterplatte platziert und verlötet. Das SMT-Verfahren ermöglicht eine präzise Platzierung der Bauteile und eine schnelle Montage, wodurch es sich für die Massenproduktion eignet. Neben SMT kann für bestimmte Bauteile, die eine stärkere mechanische Verbindung oder eine höhere Belastbarkeit erfordern, auch die Through-Hole-Technologie (THT) eingesetzt werden. Bei der THT werden Löcher in die Leiterplatte gebohrt und die Leitungen der Bauteile in diese Löcher gesteckt. Die Anschlüsse werden dann auf der gegenüberliegenden Seite der Leiterplatte entweder manuell oder mit Hilfe von Wellenlötmaschinen verlötet.

Sobald alle Komponenten angebracht sind, wird die PCBA getestet, geprüft und einer Qualitätskontrolle unterzogen, um ihre Funktionalität und Zuverlässigkeit zu gewährleisten. Verschiedene Prüfverfahren, wie z. B. visuelle Inspektion, automatische optische Inspektion und Funktionstests, werden eingesetzt, um etwaige Mängel oder Probleme in der Baugruppe zu erkennen. So wird sichergestellt, dass die PCBA die erforderlichen Spezifikationen und Normen erfüllt.

Anwendungen von PCBAs

PCBA haben eine breite Palette von Anwendungen in verschiedenen Industriezweigen, genau wie PCBs. Diese Baugruppen werden in elektronischen Geräten und Anlagen eingesetzt, um Konnektivität und Funktionalität zu gewährleisten. Lassen Sie uns einige der üblichen Anwendungen von PCBA untersuchen:

Unterhaltungselektronik

PCBAs werden in großem Umfang in der Unterhaltungselektronik eingesetzt, z. B. in Smartphones, Tablets, Laptops, Fernsehern und Spielkonsolen. Sie bilden das Rückgrat dieser Geräte und stellen die notwendigen Schaltungen für die Stromverteilung, die Signalverarbeitung und die Benutzerschnittstelle bereit. Außerdem werden PCBAs in Küchengeräten und Unterhaltungssystemen eingesetzt.

Industrielle Ausrüstung

PCBAs werden in Industrieanlagen für Automatisierungs-, Steuerungs- und Überwachungszwecke eingesetzt. Sie werden in Maschinen, Stromrichtern, Leistungsmessgeräten und industriellen Steuerungssystemen eingesetzt. PCBAs für industrielle Anwendungen sind so konstruiert, dass sie rauen Bedingungen wie Hitze, Feuchtigkeit und Chemikalien standhalten.

Autoindustrie

PCBAs sind integrale Bestandteile in der Automobilindustrie, wo sie in Motorsteuergeräten (ECUs), Infotainmentsystemen, Armaturenbrettanzeigen, Sensoren und Beleuchtungssystemen eingesetzt werden. Diese Baugruppen gewährleisten den zuverlässigen und effizienten Betrieb verschiedener Systeme in Fahrzeugen.

Medizinische Geräte

PCBAs sind im medizinischen Bereich unverzichtbar, wo sie in medizinischen Bildgebungssystemen, Patientenmonitoren, Diagnosegeräten und chirurgischen Instrumenten eingesetzt werden. Diese Baugruppen ermöglichen eine genaue Datenverarbeitung, präzise Steuerung und zuverlässige Leistung in medizinischen Geräten. High-Density-Interconnect-HDI-Leiterplatten sind speziell für medizinische Anwendungen konzipiert, die Präzision und hohe Genauigkeit erfordern.

Telekommunikation

PCBAs werden in der Telekommunikationsindustrie in großem Umfang für Geräte wie Router, Switches, Modems und Basisstationen verwendet. Sie stellen die notwendigen Schaltungen für die Datenübertragung, die Signalverarbeitung und die Netzanbindung bereit.

Luft- und Raumfahrt und Verteidigung

PCBAs sind in der Luft- und Raumfahrt- sowie in der Verteidigungsindustrie von entscheidender Bedeutung, wo sie in Avioniksystemen, Kommunikationsgeräten, Radarsystemen, Navigationssystemen und Raketenleitsystemen eingesetzt werden. Diese Baugruppen sind so konzipiert, dass sie extremen Bedingungen standhalten und eine zuverlässige Leistung in anspruchsvollen Umgebungen gewährleisten.

Energie- und Leistungssysteme

PCBAs werden in Energie- und Stromversorgungssystemen für Steuerungs-, Überwachungs- und Schutzzwecke verwendet. Sie werden in Wechselrichtern, Stromrichtern, intelligenten Zählern und Systemen für erneuerbare Energien eingesetzt. PCBAs in diesen Systemen sorgen für eine effiziente Energieumwandlung und einen zuverlässigen Betrieb.

Andere Anwendungen

PCBAs werden auch in verschiedenen anderen Anwendungen eingesetzt, z. B. in Beleuchtungs- und Lichtsystemen, in der Schifffahrtsindustrie, in der Datenspeicherung und in Videospielsystemen.

Komponenten der PCBA

Bei der Montage einer PCBA wird eine leere Leiterplatte mit elektronischen Bauteilen bestückt, um eine funktionierende gedruckte Schaltung zu erhalten. Die in einer PCBA verwendeten Komponenten können in passive und aktive elektronische Komponenten unterteilt werden.

Passive Komponenten

Passive Bauteile wie Widerstände und Kondensatoren steuern die Spannungspegel, filtern Rauschen heraus und sorgen für die Signalaufbereitung. Transformatoren werden auch zur Übertragung von elektrischer Energie zwischen verschiedenen Schaltkreisen und zur Anpassung der Spannungspegel verwendet. Diese Komponenten sind für das ordnungsgemäße Funktionieren des Stromkreises verantwortlich.

Aktive Komponenten

Aktive Komponenten wie integrierte Schaltungen (ICs), Transistoren und Dioden sind für die Verstärkung oder das Schalten von elektronischen Signalen und Strom verantwortlich. ICs, die mehrere Bauelemente auf einem einzigen Chip enthalten, erfüllen verschiedene Funktionen innerhalb des Schaltkreises. Transistoren werden zur Verstärkung, Oszillation und für digitale Logikschaltungen verwendet, während Dioden den Stromfluss in eine Richtung ermöglichen und in die entgegengesetzte Richtung sperren.

Andere Komponenten

Steckverbinder, Relais, integrierte passive Bauelemente (IPDs) und Sensoren sind weitere Komponenten, die auf einer PCBA zu finden sind. Steckverbinder stellen elektrische Verbindungen zwischen der PCBA und externen Geräten oder anderen PCBs her. Relais fungieren als elektromechanische Schalter, die durch elektrische Signale gesteuert werden. IPDs integrieren passive Komponenten in einem einzigen Chip, was Platz auf der Leiterplatte spart. Sensoren erkennen physikalische oder umgebungsbedingte Veränderungen und reagieren darauf, was verschiedene Anwendungen ermöglicht.

PCBA-Prozess

Bei der Leiterplattenbestückung werden elektronische Bauteile auf einer Leiterplatte montiert, um ein funktionsfähiges elektronisches Gerät zu schaffen. Bei der Leiterplattenbestückung kommen verschiedene Methoden und Technologien zum Einsatz, darunter die Oberflächenmontagetechnik (SMT), die Durchstecktechnik und die gemischte Technik.

Hinweis: Vor dem PCBA-Prozess ist eine sorgfältige Beschaffung elektronischer Komponenten auf der Grundlage der Designanforderungen der Leiterplatte erforderlich. Bauteile wie Widerstände, Kondensatoren, integrierte Schaltkreise und Mikroprozessorchips werden in der Entwurfsphase ausgewählt und dann mit der geeigneten Montagemethode auf die Leiterplatte montiert.

Oberflächenmontierte Technologie (SMT)

Die Oberflächenmontagetechnik (SMT) ist ein hochautomatisiertes Verfahren für die Montage von Leiterplatten. Dabei werden elektronische Bauteile direkt auf die Oberfläche der Leiterplatte montiert, so dass das Bohren von Löchern und das Einführen von Leitungen durch die Leiterplatte entfällt.

Der SMT-Prozess beginnt mit der Vorbereitung der Leiterplatte. Lotpaste, eine Mischung aus Lotlegierung und Flussmittel, wird auf die Bereiche aufgetragen, in denen die Bauteile montiert werden sollen. Diese Lotpaste wirkt wie ein Klebstoff und erleichtert den Lötprozess.

- Anschließend werden die Bauteile mit Hilfe automatischer Geräte, wie z. B. Bestückungsautomaten, auf der Lotpaste platziert. Diese Maschinen positionieren die Bauteile präzise auf die vorgesehenen Bereiche der Leiterplatte. Die klebrige Beschaffenheit der Lötpaste hält die Bauteile an ihrem Platz.

- Sobald die Bauteile in Position sind, wird die Leiterplatte in einem Reflow-Ofen erhitzt. Der Ofen erhöht die Temperatur der Leiterplatte, wodurch die Lötpaste schmilzt und eine Verbindung zwischen den Bauteilen und der Leiterplatte herstellt. Dieser Vorgang wird als Reflow-Löten bezeichnet.

- Beim Reflow-Löten fließt das geschmolzene Lot und schafft eine starke elektrische und mechanische Verbindung zwischen den Bauteilen und der Leiterplatte. Die Oberflächenspannung des Lots trägt dazu bei, die Bauteile richtig auszurichten und eine zuverlässige Verbindung zu gewährleisten.

- Nach dem Reflow-Prozess wird die Leiterplatte abgekühlt, wodurch das Lot verfestigt und die SMT-Bestückung abgeschlossen wird. Die so entstandene PCBA ist kompakt, leicht und aufgrund der präzisen Platzierung und Verlötung der Bauteile äußerst zuverlässig.

SMT VS THT

SMT bietet mehrere Vorteile gegenüber der herkömmlichen Durchstecktechnik. SMT ermöglicht kleinere und dichter gepackte Leiterplattendesigns, da die Komponenten auf beiden Seiten der Platine platziert werden können. Dies führt zu einer effizienteren Nutzung des Platzes und ermöglicht die Herstellung kleinerer elektronischer Geräte.

SMT ist im Vergleich zu THT auch ein schnelleres und stärker automatisiertes Verfahren. Durch den Einsatz von Bestückungsautomaten und Reflow-Öfen wird der Montageprozess erheblich beschleunigt, was die Produktionszeit und die Kosten reduziert.

Darüber hinaus bietet SMT eine bessere elektrische Leistung aufgrund kürzerer Signalwege und geringerer parasitärer Kapazitäten und Induktivitäten. Dies führt zu einer verbesserten Signalintegrität und einem Betrieb mit höheren Frequenzen.

Thru-Hole-Technologie (THT)

Die Durchstecktechnik (THT) ist ein Verfahren zur Montage von elektronischen Bauteilen auf einer Leiterplatte. Dieses Montageverfahren wird verwendet, um Bauteile mit Durchgangsbohrungen auf einer Leiterplatte zu montieren. Durchsteckkomponenten haben lange Leitungen, die in vorgebohrte Löcher auf der Leiterplatte gesteckt werden. Diese Bauteile sind im Allgemeinen größer und billiger als oberflächenmontierte Bauteile.

Der Prozess der Durchstecktechnik beginnt mit dem Bohren von Löchern in die Leiterplatte an bestimmten Stellen. Die Leitungen der Bauteile werden dann in diese Löcher eingeführt und gelötet, um sie zu fixieren. Das Lot hält die Bauteile nicht nur fest, sondern stellt auch eine elektrische Verbindung zwischen den Anschlüssen und der Leiterplatte her.

THT ist zuverlässig und langlebig. Die mit dieser Methode montierten Komponenten sind sicher auf der Leiterplatte befestigt und daher weniger anfällig für mechanische Belastungen und Vibrationen. Dadurch eignet sich die Through-Hole-Technologie für Anwendungen, die eine hohe Zuverlässigkeit erfordern, wie z. B. Luft- und Raumfahrt, Automobil- und Industrieelektronik.

Die Thru-Hole-Technologie ermöglicht auch eine einfache manuelle Montage und Reparatur. Da die Komponenten physisch in die vorgebohrten Löcher eingesetzt werden, ist es einfacher, fehlerhafte Komponenten visuell zu überprüfen und bei Bedarf auszutauschen. Dies macht die Durchstecktechnik zu einer bevorzugten Wahl für die Herstellung von Prototypen und die Produktion von Kleinserien.

THT bietet in bestimmten Fällen auch bessere elektrische Verbindungen. Die Leitungen der Bauteile werden auf beiden Seiten der Leiterplatte verlötet, wodurch eine stärkere und stabilere Verbindung entsteht. Dies ist besonders wichtig für Bauteile, die hohe Ströme verarbeiten oder eine starke mechanische Unterstützung benötigen.

Die größeren Bohrlöcher, die für die Durchstecktechnik erforderlich sind, können jedoch die Dichte der auf der Leiterplatte unterzubringenden Bauteile einschränken, so dass sie für kompakte und miniaturisierte elektronische Geräte weniger geeignet ist. Darüber hinaus ist der manuelle Bestückungsprozess bei der Durchstecktechnik zeit- und arbeitsintensiver als bei der Oberflächenmontage (SMT), was zu höheren Produktionskosten bei der Großserienfertigung führen kann.

Die Durchstecktechnik wird in der Regel für Komponenten verwendet, die eine hohe mechanische Festigkeit erfordern, wie Steckverbinder, Schalter und Leistungsgeräte. Die Durchstecktechnik wird auch für Anwendungen mit Hochleistungsschaltungen bevorzugt, da sie im Vergleich zur SMT-Technik eine bessere Wärmeableitung bietet.

Gemischte Technologie

Die gemischte Technologie, die auch als Hybridtechnologie bezeichnet wird, kombiniert die Vorteile der Oberflächenmontagetechnik (SMT) und der Durchstecktechnik (THT) im Montageprozess einer Leiterplatte. Dieser Ansatz bietet mehr Flexibilität und Effizienz in der Fertigung, insbesondere bei Anwendungen, die eine Kombination beider Montagearten erfordern.

Bei der Mischbestückung werden einige Bauteile in SMT, andere in THT montiert. Dies ermöglicht ein breiteres Spektrum an Bauteiloptionen, da bestimmte Bauteile möglicherweise nur in Durchsteckgehäusen erhältlich sind oder sich aufgrund ihrer Größe oder elektrischen Anforderungen besser für die Durchsteckmontage eignen. THT bietet stärkere mechanische Verbindungen und eignet sich daher für Komponenten, die höheren Belastungen ausgesetzt sind oder zusätzliche Unterstützung benötigen. Darüber hinaus ermöglicht es die Integration älterer Komponenten, die nur in Gehäusen mit Durchgangsbohrung erhältlich sind. Dies ist besonders nützlich bei der Aufrüstung oder Reparatur älterer elektronischer Systeme, die noch auf diese Komponenten angewiesen sind.

Der Prozess der gemischten Montage umfasst eine Kombination aus SMT- und THT-Verfahren. SMT-Bauteile werden zunächst mit Hilfe automatischer Bestückungsautomaten auf die Leiterplatte montiert und dann mit Hilfe von Reflow-Löttechniken auf die Oberfläche der Leiterplatte gelötet.

Nachdem die SMT-Bauteile montiert sind, wird die Leiterplatte einem zweiten Prozess unterzogen, um die durchkontaktierten Bauteile aufzunehmen. Dazu werden Löcher in die Leiterplatte gebohrt, in die die durchkontaktierten Bauteile eingesetzt werden. Die durchkontaktierten Bauteile werden dann manuell in die gebohrten Löcher eingesetzt und mit Hilfe von Wellen- oder Handlöttechniken auf die Leiterplatte gelötet.

Die gemischte Technologie bietet das Beste aus beiden Welten, indem sie die Vorteile der SMT- und der Through-Hole-Technologie kombiniert. Sie ermöglicht ein breiteres Spektrum an Komponentenoptionen, stärkere mechanische Verbindungen und die Möglichkeit, ältere Komponenten zu integrieren. Dies macht sie zu einer vielseitigen und effizienten Option für PCBAs, die eine Kombination verschiedener Komponententypen erfordern. Bei der Montage in gemischter Technologie wird außerdem keine Lötpaste verwendet, was sie für bestimmte Anwendungen zu einem notwendigen Verfahren macht.

Welche Dateien werden für die Herstellung einer PCBA benötigt?

Für die korrekte Herstellung und Montage des PCBA-Prozesses sind mehrere Dateien erforderlich. Diese Dateien liefern dem Hersteller die notwendigen Informationen für die Herstellung der Leiterplatte und den korrekten Zusammenbau der Komponenten. Werfen wir einen Blick auf die wesentlichen Dateien, die für die PCBA-Herstellung benötigt werden:

Gerber-Dateien

Gerber-Dateien sind offene Dateien im ASCII-Vektorformat, die Informationen zu jeder Leiterplattenlage eines PCB-Designs enthalten. Sie enthalten detaillierte Informationen über das Leiterplattenlayout, einschließlich der Kupferbahnen, Pads, Löcher und anderer Designelemente. Gerberdateien werden von PCB-Designsoftware erzeugt und in der Regel in einem komprimierten Format (.zip oder .rar) bereitgestellt, um sicherzustellen, dass alle erforderlichen Lagen und Daten enthalten sind.

Stückliste (BOM)

Die Stückliste ist eine umfassende Auflistung aller Komponenten, die für den Zusammenbau der PCBA erforderlich sind. Sie enthält Details wie Teilenummern, Komponentenbeschreibungen, Mengen und Referenzbezeichnungen. Die Stückliste hilft dem Hersteller bei der Beschaffung der richtigen Komponenten und stellt sicher, dass die Baugruppe genau ist. Es ist wichtig, die Stückliste für die Massenfertigung zu optimieren, um den Produktionsprozess zu rationalisieren.

Datei auswählen und platzieren

In dieser Datei sind alle Komponenten der Leiterplatte mit ihren jeweiligen x-y-Koordinaten und ihrer Drehung aufgeführt. Sie stammt aus der PCB-Designsoftware und ist für den automatischen Bestückungsprozess von entscheidender Bedeutung. Die Bestückungsdatei leitet die Bestückungsmaschine dazu an, die Bauteile genau auf der Leiterplatte zu platzieren, um eine präzise Ausrichtung und Orientierung zu gewährleisten.

Zusätzlich zu diesen Dateien gibt es weitere Dateien und Dokumente, die je nach den spezifischen Anforderungen des PCBA-Herstellungsprozesses erforderlich sein können. Dazu können Montagezeichnungen, Testdateien (z. B. Testpunktdateien, Testvorrichtungsdateien und Testprogrammdateien) und schematische Darstellungen gehören. Diese zusätzlichen Dateien enthalten weitere Anweisungen und Spezifikationen für die Herstellungs- und Prüfverfahren.

Die Kunden sollten diese Dateien in den entsprechenden, vom Hersteller angegebenen Formaten bereitstellen. Zu den gängigen Dateiformaten gehören Gerber (RS-274X), Excel oder CSV für Stücklisten und ASCII oder CSV für Pick-and-Place-Dateien. Es wird empfohlen, sich mit dem Hersteller in Verbindung zu setzen, um die spezifischen Anforderungen an das Dateiformat zu bestätigen, damit eine reibungslose Kommunikation und eine präzise Produktion gewährleistet sind.

Wie man die Kosten von PCBA analysiert

Bei der Analyse der Kosten für PCBA müssen mehrere Faktoren berücksichtigt werden, die sich auf den Gesamtpreis auswirken können. Hier sind die wichtigsten zu berücksichtigenden Faktoren:

Arbeitskosten

Die Kosten für PCBA werden durch den Arbeitsaufwand für den Herstellungsprozess beeinflusst. In Ländern mit niedrigeren Löhnen sind die Arbeitskosten tendenziell niedriger, während sie in Ländern mit höheren Löhnen höher sind. Bei der Betrachtung der Arbeitskosten ist es wichtig, ein Gleichgewicht zwischen Kosten und Qualität zu finden.

Werkzeugkosten und Einrichtungsgebühren

Wenn Sie kundenspezifische Leiterplattenformen benötigen, müssen Sie möglicherweise für Werkzeuge und Einrichtungsgebühren aufkommen. Wenn Sie sich jedoch für standardisierte Leiterplattenformen entscheiden, können Sie diese zusätzlichen Kosten vermeiden. Analysieren Sie die Designanforderungen und bestimmen Sie, ob kundenspezifische Formen notwendig sind, um die Werkzeug- und Einrichtungskosten zu minimieren.

Durchlaufzeit

Die Geschwindigkeit, mit der Sie Ihre PCBA benötigen, kann sich auf die Kosten auswirken. Schnellere Durchlaufzeiten sind in der Regel mit höheren Kosten verbunden, da die Hersteller Ihren Auftrag möglicherweise priorisieren, Überstunden machen oder für einen beschleunigten Versand bezahlen müssen. Analysieren Sie Ihren Projektzeitplan und Ihr Budget, um die optimale Durchlaufzeit zu ermitteln.

Menge

Bei der Herstellung von PCBAs gibt es Größenvorteile. Die Bestellung größerer Mengen kann zu niedrigeren Preisen führen, insbesondere bei kundenspezifischen Leiterplatten, da die Werkzeug- und Einrichtungskosten auf mehrere Einheiten verteilt werden können. Umgekehrt kann die Bestellung einer kleinen Anzahl kundenspezifischer Leiterplatten zu höheren Kosten führen. Analysieren Sie Ihre Anforderungen an das Produktionsvolumen und berücksichtigen Sie die Auswirkungen auf die Kosten, wenn Sie Ihre Entscheidungen treffen.

Technologie

Die bei PCBA verwendete Technologie, wie die Oberflächenmontagetechnik (SMT) oder die Durchstecktechnik, kann sich auf die Gesamtkosten auswirken. SMT ist ein hochautomatisierter Prozess, der im Vergleich zur Durchstecktechnik Kosteneinsparungen ermöglicht. Analysieren Sie die Anforderungen Ihres Projekts und wählen Sie die geeignete Technologie, die ein ausgewogenes Verhältnis zwischen Kosten und Funktionalität bietet.

Verpackung

Auch die Art der für Ihre Leiterplatten erforderlichen Verpackung kann sich auf die Kosten auswirken. Eine BGA-Verpackung (Ball Grid Array), deren Montage aufgrund der vielen elektrischen Stifte mehr Zeit und Aufwand erfordert, kann zu höheren Montagekosten führen. Analysieren Sie die Verpackungsanforderungen und berücksichtigen Sie die Auswirkungen auf die Kosten, wenn Sie Entscheidungen treffen.

Die PCBA-Herstellung in China ist im Allgemeinen billiger und schneller als in anderen Ländern. Chinesische Hersteller bieten oft wettbewerbsfähige Preise und kürzere Durchlaufzeiten. Die Kunden müssen auch andere Faktoren wie Fachwissen, Technologie und Qualität bewerten, wenn sie Alternativen in anderen Ländern in Betracht ziehen.

Wie man einen PCBA-Hersteller auswählt

Bei der Auswahl eines PCBA-Herstellers ist in erster Linie zu prüfen, ob der Hersteller in der Lage ist, Ihren spezifischen Auftrag zu bearbeiten. Es ist wichtig, dass Sie sich für einen Hersteller entscheiden, der in der Lage ist, eine große Anzahl von Platinen zu fertigen, wenn Sie dies wünschen. Erkundigen Sie sich außerdem nach den Gemeinkosten und der Fertigungszeit des Herstellers, da diese Faktoren die Gesamtkosten und den Zeitplan Ihres Projekts beeinflussen können.

Gründliche Tests des PCBA-Designs sind ein weiterer wichtiger Aspekt. Es ist ratsam, mit einem Hersteller zusammenzuarbeiten, dessen Ingenieure bereits einen funktionierenden Prototyp gebaut haben, um mögliche Designprobleme in der Zukunft zu vermeiden. Die frühzeitige Erkennung von elektromagnetischen Problemen ist ebenfalls wichtig, um Verzögerungen oder Probleme zu vermeiden. Arbeiten Sie daher vorrangig mit einem PCBA-Hersteller zusammen, der Wert auf Qualitätstests legt.

Die Anzahl der Lagen auf Ihrer Leiterplatte kann sich auch auf die Kosten und die Komplexität des Herstellungsprozesses auswirken. Leiterplatten mit mehr Lagen können zusätzliche Zeit für Aufbau, Prüfung, Produktion und Montage erfordern. Arbeiten Sie daher mit einem PCBA-Hersteller zusammen, der Faktoren wie Größe, Gewicht, Design und Funktion berücksichtigt. Transparenz in Bezug auf Kosten, Technologie und Design ist entscheidend, und der Hersteller sollte bereit sein, mit Ihnen zusammenzuarbeiten, um Ihre spezifischen Anforderungen zu erfüllen.

Die Vorlaufzeit ist ein weiterer wichtiger Aspekt. Stellen Sie sicher, dass der Hersteller die rechtzeitige Lieferung der bestückten Platinen garantiert, da Verzögerungen Ihre Produktionspläne oder Produkteinführungen stören könnten. Der Hersteller sollte einen detaillierten DFM-Bericht (Design for Manufacturability) vorlegen, der Empfehlungen zur Verbesserung der Herstellbarkeit Ihres Designs und zur Vermeidung potenzieller Fertigungsprobleme und -kosten enthält.

Die Preisgestaltung ist ebenfalls ein wichtiger Faktor im Auswahlprozess. Die vom PCBA-Hersteller angebotenen Kosten sollten wettbewerbsfähig sein und verhandelt werden können. Eine flexible Preisstruktur ermöglicht es Ihnen, den Wert Ihrer Investition zu maximieren. Gespräche und Verhandlungen mit dem Hersteller können Ihnen helfen, Ihr Budget zu verwalten und gleichzeitig sicherzustellen, dass Sie ein hochwertiges Produkt erhalten.

PCBA-Kosten in China vs. PCBA-Kosten in Asien

Wenn es um die Kosten von PCBAs geht, ist China traditionell dafür bekannt, dass es aufgrund der niedrigeren Lohnkosten günstigere Preise anbietet, aber die Kosten werden nicht nur durch die Lohnkosten bestimmt. Faktoren wie Materialkosten, Verfügbarkeit von Komponenten, Fertigungsmöglichkeiten und Qualitätskontrolle bestimmen ebenfalls die Gesamtkosten.

China ist zwar ein dominierender Akteur in der Leiterplattenindustrie, aber andere asiatische Niedriglohnländer wie Vietnam und Indien können niedrigere Betriebskosten bieten. Doch wenn es um die Herstellung komplexer Elektronik geht, fehlt es diesen Ländern möglicherweise an dem erforderlichen Fachwissen und der Technologie.

Ein solches Land ist Malaysia, das sich zu einer Alternative für die PCBA-Fertigung entwickelt. Dennoch ist die PCBA-Fertigung in Malaysia im Vergleich zu China tendenziell teurer und zeitaufwändiger. Die SMT-Effizienz in Malaysia ist geringer, und der Versand von Bauteilspulen von China nach Malaysia kann ein Problem darstellen, insbesondere bei kleinen Auflagen. Die Arbeitskosten in Malaysia können jedes Jahr erheblich ansteigen, was eine genaue Kostenkalkulation erschwert. Die Montagearbeiter in Malaysia sind im Vergleich zu denen in Shenzhen, China, tendenziell langsamer. Infolgedessen kann die PCBA-Fertigung in Malaysia teurer und zeitaufwändiger sein als in China.

Vietnam und Indien sind ebenfalls eine Option, die man in Betracht ziehen sollte, da sie niedrigere Betriebskosten bieten, aber es kann sein, dass ihnen das Fachwissen und die Technologie fehlen, die für eine komplexe Elektronikfertigung erforderlich sind. Berücksichtigen Sie die spezifischen Anforderungen Ihres Projekts und prüfen Sie, ob das gewählte Land diese Anforderungen effektiv erfüllen kann.

Die Kosten für PCBAs werden von verschiedenen Faktoren beeinflusst, darunter Arbeitskosten, Werkzeugkosten, Einrichtungsgebühren, Durchlaufzeit, Menge, Technologie sowie Versand und Verpackung. Die Arbeitskosten können von Land zu Land variieren, wobei einige Länder zwar billigere Arbeitskräfte anbieten, aber möglicherweise geringere Qualitätsanforderungen stellen. Bei kundenspezifischen Formen und Ausführungen können zusätzliche Einrichtungsgebühren anfallen, während bei Standard-Leiterplatten-Designs diese Kosten vermieden werden können.

Durchlaufzeit und Menge können sich ebenfalls auf die Kosten von PCBAs auswirken. Ein beschleunigter Versand und zusätzliche Arbeitszeiten erhöhen in der Regel die Kosten, und die Materialpreise können je nach wirtschaftlichen Faktoren schwanken. Auch die erforderliche Technologie, wie SMT oder Durchstecktechnik, kann sich auf die Kosten auswirken. SMT zum Beispiel ist ein stärker automatisierter Prozess, der Geld sparen kann.

Auch wenn PCBAs in China im Allgemeinen billiger sind, sollten die Kunden die Gesamtkosten, einschließlich Versand und Logistik, berücksichtigen. Die Qualität und das Know-how des Herstellers sollten nicht außer Acht gelassen werden. Eine gründliche Recherche und Prüfung potenzieller Hersteller ist entscheidend, um sicherzustellen, dass sie die Qualitätsstandards erfüllen. Die Wahl eines Herstellers allein aufgrund der Kosten kann auf lange Sicht zu Problemen führen.

Was ist der Unterschied zwischen PCB und PCBA?

Einfach ausgedrückt ist eine PCB (Printed Circuit Board) eine nackte Leiterplatte ohne elektronische Bauteile, und eine PCBA (Printed Circuit Board Assembly) ist der Prozess des Zusammenbaus elektronischer Bauteile auf der Leiterplatte. Eine nackte Leiterplatte ohne Komponenten kann nicht funktionieren, daher kann eine PCBA als die komplette Leiterplatte als fertiges Produkt angesehen werden.

Hier sind die Definitionen von PCB und PCBA zu Ihrer Information:

- Eine Leiterplatte (PCB, Printed Circuit Board) ist eine flache Platte aus nichtleitendem Material, die als Träger für elektronische Bauteile dient. Sie bietet mechanische Unterstützung und elektrische Verbindungen zwischen verschiedenen Komponenten auf der Platine. Leiterplatten können aus verschiedenen Materialien hergestellt werden, z. B. aus Metall, Keramik oder FR4 (glasfaserverstärktes Epoxid-Laminatmaterial). Die Wahl des Materials hängt von Faktoren wie Haltbarkeit, Widerstandsfähigkeit gegen hohe Temperaturen und Kosten ab. Leiterplatten können sich auch in ihrer Flexibilität und der Anzahl ihrer Lagen unterscheiden. Sie können einlagig oder zweilagig sein, je nach der Komplexität des zu entwickelnden elektronischen Geräts.

- PCBA (Printed Circuit Board Assembly) bezeichnet den Prozess der Montage elektronischer Komponenten auf einer Leiterplatte. Dabei werden Komponenten wie Widerstände, Kondensatoren, integrierte Schaltkreise und Steckverbinder auf die Leiterplatte gelötet oder angebracht, um ein funktionsfähiges elektronisches Gerät zu schaffen. PCBA wird in der Regel von spezialisierten Herstellern durchgeführt, die über das Fachwissen und die Ausrüstung zur Durchführung des Montageprozesses verfügen.