Im Jahr 2014 sah sich eine Tier-1-Marke für Consumer-Audio auf einer Fabrikhalle in Penang mit einem Albtraumszenario konfrontiert. Ein trendiges neues Kopfhörerdesign hatte gerade die Produktion hochgefahren und verfügte über eine Hauptlogikplatine, die mit eng gepitchten Bauteilen bestückt war. Um eine brutale Falltest-Spezifikation zu bestehen, hatte das Engineering-Team eine „Beton-Qualität“ Kapillar-Unterfüllung festgelegt. Dieses Epoxidharz war so hart und dauerhaft, dass es die Platine im Grunde in einen festen Ziegelstein verwandelte.

Es funktionierte hervorragend für den Falltest. Aber drei Wochen nach Produktionsbeginn lieferte der BGA-Lieferant eine Charge Chips mit kalten Lötstellen.

Auf einer normalen Linie würde man diese nacharbeiten. Man würde die Platine erhitzen, den Chip abheben, die Pads reinigen und ein neues $4 Bauteil platzieren. Aber wegen dieser speziellen Unterfüllung war eine Nacharbeit unmöglich. Die Epoxidbindung war stärker als das Laminat selbst. Jeder Versuch, den Chip zu entfernen, riss die Kupferpads direkt vom Glasfaserkern ab. Die Fabrik musste physisch 12.000 vollständig montierte PCBA zerstören – Hunderttausende von Dollar an Inventar – weil sie kein einziges defektes Bauteil ersetzen konnten.

Dies ist die Falle, Unterfüllung rein als mechanische Lösung zu betrachten. Es ist leicht, Klebstoff als einfache Versicherung gegen Falltestfehler zu sehen. Aber wenn Sie Materialien ausschließlich nach Überlebensmetriken auswählen, entwerfen Sie unbeabsichtigt eine finanzielle Zeitbombe. Wenn Sie ein Material spezifizieren, das nicht entfernt werden kann, setzen Sie darauf, dass Ihre Fertigungsausbeute für immer 100% beträgt. Das ist eine Wette, die kein erfahrener Ingenieur jemals eingehen sollte.

Die Physik des Bedauerns

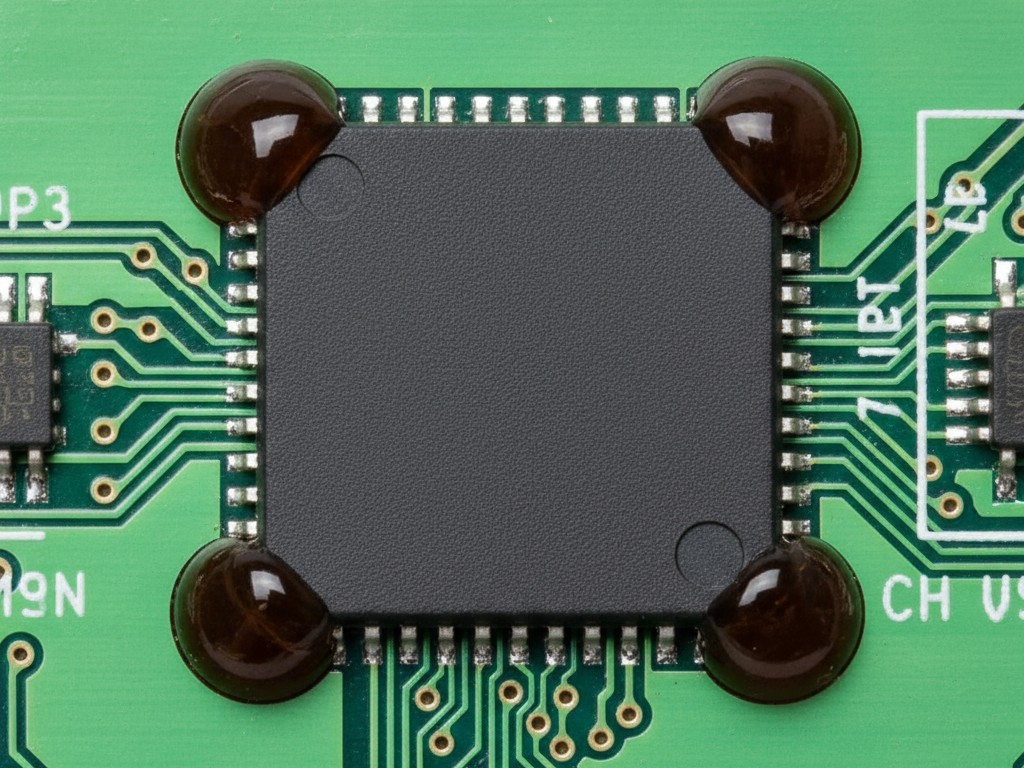

Um das richtige Material auszuwählen, müssen Sie verstehen, warum Sie es verwenden. Üblicherweise ist das Ziel, ein Ball Grid Array (BGA) oder Chip Scale Package (CSP) vor mechanischen Stößen zu schützen. Wenn ein Gerät auf den Boden fällt, biegt sich die Leiterplatte. Das starre Keramik- oder Kunststoffgehäuse des Chips tut dies nicht. Diese unterschiedliche Biegung erzeugt enorme Scherkräfte auf die Lötperlen, die dadurch reißen. Unterfüllung füllt den Spalt zwischen Chip und Platine aus und koppelt sie so, dass sie sich als eine Einheit bewegen.

„Stärker“ ist jedoch nicht immer besser. Ein häufiger Fehler ist die Auswahl einer Unterfüllung mit hohem Youngschen Modul (Steifigkeit) und hohem thermischem Ausdehnungskoeffizienten (CTE), der nicht zum Lot passt. Wenn die Unterfüllung sich während thermischer Zyklen – zum Beispiel von -40°C bis 125°C in einem Automobiltest – viel schneller ausdehnt als die Lötstellen, kann der Klebstoff den Chip mechanisch von den Pads abheben. Sie installieren effektiv einen Zeitlupen-Kuhfuß unter Ihren Bauteilen.

In der Branche herrscht auch anhaltende Verwirrung zwischen struktureller Unterfüllung und Konformbeschichtung. Man sieht Ingenieure fragen, ob sie nicht einfach eine dicke Schicht Acryl- oder Urethanbeschichtung „draufklatschen“ können, um einen Chip zu sichern. Das sind nicht dasselbe. Konformbeschichtung ist eine dünne Barriere gegen Feuchtigkeit und Staub; sie hat fast keine strukturelle Integrität gegen die G-Kräfte eines Falls. Unterfüllung ist ein strukturelles Ingenieurmaterial, das Lasten überträgt. Die Verwechslung der beiden führt schnell zu Ausfällen im Feld.

Das Ziel ist nicht, den Chip in einen unbesiegbaren Sarg einzuschließen; es geht darum, die Belastung von den Lötstellen weg zu verteilen, ohne neue thermische Spannungen einzuführen, die die Baugruppe zerreißen.

Der strategische Wendepunkt: Kapillar- vs. Randverklebung

Für die meisten Consumer- und Industrieelektronikprodukte ist der Standardinstinkt „Kapillarunterfüllung“ (CUF). Dabei wird niedrigviskoses Epoxid entlang der Kante eines Chips aufgetragen, und Kapillarkräfte saugen es darunter, sodass der gesamte Hohlraum gefüllt wird. Es bietet maximale mechanische Kopplung. Es ist auch am schwierigsten nachzuarbeiten.

Für viele Designs gibt es eine überlegene Alternative: Eckverklebung oder „Staking“.

Anstatt die gesamte Lücke zu füllen, geben Sie hochviskose Klebepunkte an den vier Ecken des BGA-Gehäuses ab. Dies verankert den Chip auf der Platine und verhindert, dass die Eck-Lötperlen (die immer zuerst versagen) den Hauptstoß eines Sturzes abbekommen. In einem Design of Experiments (DOE) für ein industrielles IoT-Startup verglichen wir den vollständigen Kapillarfluss mit der Eckverklebung für ein schweres FPGA. Die vollständige Unterfüllung überstand 20 Stürze aus einem Meter Höhe. Die Eckverklebung überstand 18. Beide übertrafen die Anforderung von 10 Stürzen.

Der Unterschied? Als ein Firmware-Fehler die ersten 50 Einheiten unbrauchbar machte, konnten die eckverklebten FPGAs in 15 Minuten abgelöst und ersetzt werden. Die vollständig unterfüllten Einheiten wären Schrott gewesen. Durch das Opfern einer winzigen theoretischen Haltbarkeitsmarge gewann der Kunde 100% Wartungsfähigkeit.

Eine Warnung jedoch: Versuchen Sie nicht, die Eckverklebung mit irgendeiner Klebertube zu improvisieren, die im Labor herumliegt. Ich habe gesehen, wie Ingenieure versuchten, RTV-Silikon (im Grunde Badezimmer-Dichtmasse) zur Befestigung von Bauteilen zu verwenden. Viele RTV-Silikone härten aus, indem sie Essigsäure freisetzen, die Kupferbahnen angreift und Lötstellen mit der Zeit korrodiert. Wenn Sie ein Bauteil befestigen wollen, verwenden Sie einen Klebstoff, der speziell für Elektronik formuliert ist – normalerweise ein nichtleitendes Epoxid mit hohem thixotropischem Index, damit es nicht verläuft.

Die eine Spezifikation, die zählt: Tg

Wenn Sie sich entscheiden, eine vollständige kapillare Unterfüllung zu verwenden, sollten Ihre Augen sofort auf eine Zeile im Datenblatt gehen: die Glasübergangstemperatur oder Tg.

Tg ist die Temperatur, bei der das Epoxid von einem harten, glasartigen Zustand in einen weichen, gummiartigen Zustand übergeht. Dies ist Ihr Nacharbeitsfenster. Um einen unterfüllten Chip zu entfernen, ohne die Platine zu zerstören, müssen Sie den Klebstoff über seine Tg erhitzen können, damit er weich genug wird, um nachzugeben, aber die Temperatur unter dem Punkt halten, an dem sich das PCB-Laminat ablöst oder das Lot einen thermischen Durchbruch verursacht.

Eine „nacharbeitbare“ Unterfüllung hat typischerweise eine Tg von etwa 80 °C bis 130 °C. Dies ermöglicht einem Techniker mit einer Heißluftstation, den lokalen Bereich zu erhitzen, den Kleber zu erweichen und den Chip anzuheben. Nicht nacharbeitbare, „strukturelle“ Epoxide haben oft eine Tg von 160 °C oder höher. Wenn Sie das Material so weich bekommen, dass Sie es abkratzen können, haben Sie wahrscheinlich bereits die FR-4-Platine gekocht, die Kupferpads abgelöst und die Via-Strukturen zerstört.

Vertrauen Sie nicht dem Wort „nacharbeitbar“ auf der Vorderseite einer Anbieterbroschüre. Jeder Klebstoffanbieter behauptet, sein Produkt sei nacharbeitbar. Was sie meinen, ist, dass es nacharbeitbar ist ob Sie haben eine $50.000 Präzisionsnacharbeitsmaschine, acht Stunden Zeit und die Hände eines Chirurgen. Schauen Sie sich die Tg-Kurve an. Wenn das Material bis 170 °C steinhart bleibt, ist es für jede Hochvolumen-Reparaturwerkstatt effektiv permanent.

Hier gibt es Nuancen – nacharbeitbare Formulierungen mit niedrigerer Tg können bei langfristiger Alterung in Hochtemperaturumgebungen (wie unter der Motorhaube eines Autos) weniger stabil sein. Aber für ein Tablet, ein Armaturenbrettdisplay oder ein medizinisches Gerät lohnt sich der Kompromiss fast immer. Ich überspringe absichtlich die Chemie-Lektion zu Anhydrid- versus Aminhärtungssystemen, weil Sie ehrlich gesagt die Molekülform nicht kennen müssen, um die richtige Entscheidung zu treffen. Sie müssen nur wissen, ob Sie es von der Platine bekommen können.

Die Ausschussrechnung

Letztendlich ist Unterfüllung eine wirtschaftliche Entscheidung, nicht nur eine mechanische. Sie müssen die „Schrott-Mathematik-Prüfung“ durchführen.

Nehmen Sie die Kosten Ihrer bestückten PCBA. Nehmen wir an, es ist ein $800 Mainboard für ein medizinisches Tablet. Schätzen Sie nun die Fehlerquote Ihres BGA-Bauteils – vielleicht 2.000 Teile pro Million (ppm). Wenn Sie nicht nacharbeitbare Unterfüllung verwenden, führt jeder einzelne dieser 2.000 Fehler pro Million zu einem $800 Verlust. Sie werfen die CPU, den Speicher, die Power-Management-Chips und die Platine selbst weg, nur weil ein $5 Chip eine kalte Lötstelle hatte.

Im Fall des „Project Apollo“ medizinischen Tablet-Fiaskos im Jahr 2016 führte eine nicht nacharbeitbare Unterfüllungswahl bei einem fehlerhaften Speicherchip zur Verschrottung von 4.000 Einheiten. Der Verlust war nicht nur die Hardware; es waren die Logistik, die verpassten Versandtermine und der Garantie-Albtraum.

Wenn Sie ein nacharbeitbares Material oder eine Eckverklebungsstrategie verwenden, kostet Sie dieser Fehler $50 an Technikerarbeitszeit und ein neues Bauteil. Die Platine wird gerettet. Zuverlässigkeit bedeutet nicht nur, ob das Gerät den Falltest überlebt; es geht darum, ob Ihr Unternehmen die Fertigungsschwankungen überlebt. Permanent bedeutet perfekt, und in der Elektronikfertigung ist nichts jemals perfekt.