Ein Produkt, das für ein langes, ruhiges Leben entwickelt wurde, steht auf einem Regal und saugt Milliamper aus einer Batterie. Es ist ein Sensor, ein Überwachungsgerät, ein Infrastrukturstück, das installiert und vergessen werden soll, betrieben in einem klimatisierten Raum, der um die 30°C liegt. Jahre später versagt es ohne Vorwarnung. Der Schuldige ist kein fehlerhaftes Bauteil oder Softwarefehler. Es ist ein mikroskopisches Metallfilament, das im Laufe der Zeit stillschweigend gewachsen ist und einen Kurzschluss verursacht, wo keiner sein sollte.

Dies ist eine frustrierende Wirklichkeit für Ingenieure. Die konventionelle Weisheit besagt, dass Zinnschnurrhaare – elektrisch leitende, kristalline Strukturen, die aus zinnplattierten Oberflächen hervorsprießen – ein Problem für Umgebungen mit hoher Beanspruchung darstellen. Dennoch sehen wir sie latent in den harmlosesten Anwendungen verursachen: Immer-an, Niederspannungsleitungen auf Leiterplatten, die niemals erhebliche thermische oder mechanische Stöße erfahren. Diese ruhige Umgebung bei Raumtemperatur ist kein sicherer Bereich. Es ist ein idealer Inkubator für diesen heimtückischen Fehlermodus.

Das Verständnis des Feindes: Die unvorhersehbare Natur der Zinnschnurrhaare

Zinnschnurrhaare sind kein Produkt von Korrosion oder Kontamination. Sie sind eine Manifestation der Physik und wachsen direkt aus der beschichteten Oberfläche heraus.

Was sind Tin Whiskers und wie entstehen sie?

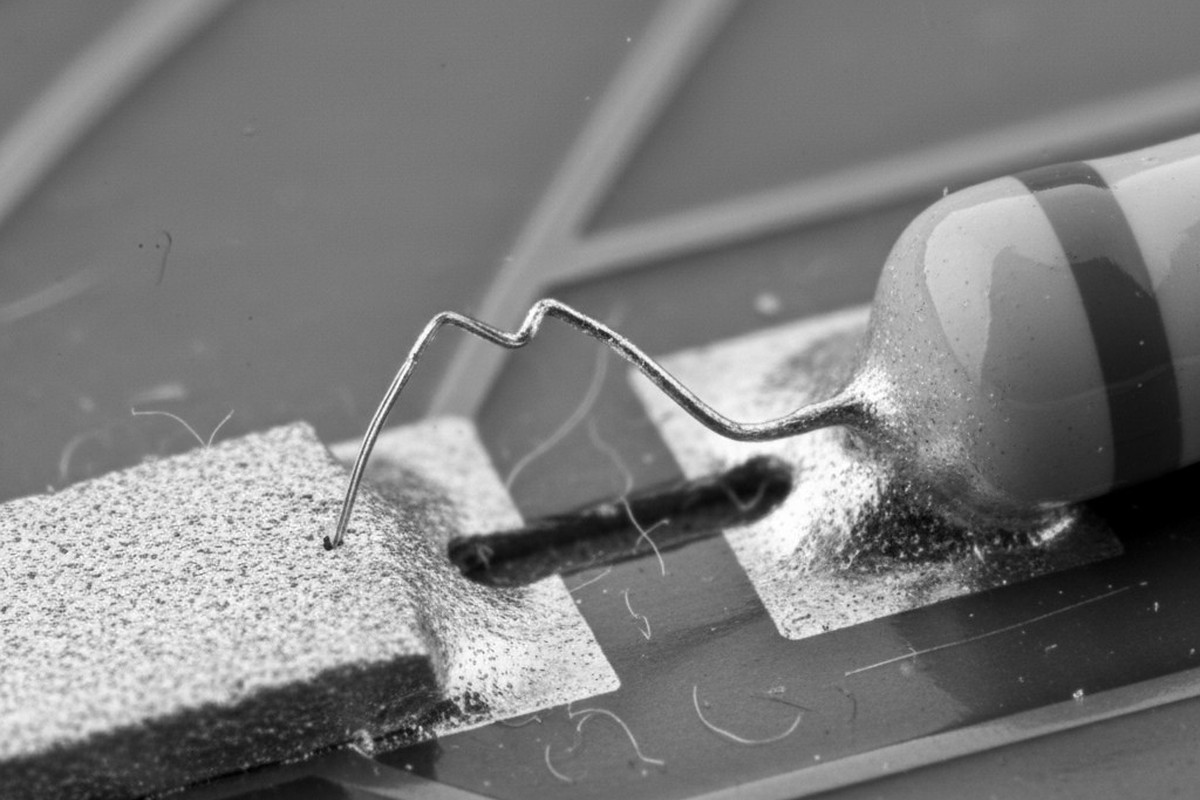

Eine Zinn-Strähne ist ein spontanes, haarähnliches Wachstum aus monokristallinem Zinn. Diese Fäden können mehrere Millimeter lang werden, bleiben aber nur wenige Mikrometer im Durchmesser. Trotz ihrer winzigen Größe sind sie stark genug, um mehrere Ampere Strom zu tragen, bevor sie schmelzen, was in der modernen Elektronik ein erhebliches Risiko darstellt, bei der der Abstand zwischen Komponenten in Mil gemessen wird. Sie wachsen unberechenbar über Monate oder Jahre und schaffen so ein latentes Risiko für Kurzschlüsse zwischen benachbarten Pads, Leiterbahnen oder Bauteilanschlüssen.

Die Rolle der Komprimationsspannung als Antrieb für das Wachstum

Der primäre Antrieb für das Wachstum von Zinnschnurrhaaren ist die Komprimationsspannung innerhalb der Zinnbeschichtung. Dieser Druck kann aus dem Beschichtungsprozess selbst, aus Spannungen, die durch den zugrunde liegenden Kupfer-Substrat induziert werden, oder aus externen mechanischen Kräften kommen. Um diesen inneren Druck zu entlasten, sucht die Zinnbeschichtung den geringsten Widerstand. Anstatt sich gleichmäßig zu verformen, verdrängt sie Material an Schwachstellen in ihrer Kornstruktur. Diese Migration von Atomen, angetrieben durch die gespeicherte Energie der Komprimationsspannung, führt zu einer langsamen, anhaltenden Eruption eines Schnurrhaars.

Die 30°C-Täuschung: Ein perfekter Sturm für die Bildung von Schnurrhaaren

Der gefährlichste Irrglaube ist, dass das Fehlen extremer Temperaturen oder mechanischer Spannungen eine Umgebung mit geringem Risiko bedeutet. Für Niedrigleistungs-Schlafgeräte ist das Gegenteil oft der Fall. Ein stetiger, bei Raumtemperatur um die 30°C liegender Zustand schafft einen einzigartig gefährlichen „Sweet Spot“ für die Schnurrhaarbildung.

Warum Raumtemperatur keine ‚Sicherzone‘ ist

Läppchenbildung ist ein Kampf zwischen Kompressionsspannung und der für die Atome notwendigen Beweglichkeit. Bei sehr niedrigen Temperaturen ist die atomare Beweglichkeit zu gering, um Läppchen wachsen zu lassen, selbst wenn Spannung vorhanden ist. Bei sehr hohen Temperaturen (über 100 °C) kann die Zinnschicht sich effektiv annealen, indem sie durch Rekristallisation Spannungen abbaut, bevor Läppchen entstehen können.

Der Bereich zwischen 30°C und 50°C ist die Gefahrzone. Er bietet gerade genug thermische Energie, damit Zinnatome die Mobilität haben, um zu migrieren und ein Schnurrhaar zu bilden, aber nicht heiß genug, um den zugrunde liegenden Spannungszustand in der Beschichtung zu entlasten. Die Umgebung ist aktiv genug, um das Wachstum zu fördern, aber zu passiv, um eine natürliche Spannungsentladung auszulösen.

Wie der niedrige Stromverbrauch bei ‚Always-On‘-Zuständen ideale Bedingungen schafft

Niedrigstrom- und Dauerbetriebsschaltungen tragen zu diesem perfekten Sturm bei. Anders als Hochstromkreise, die erhebliche Wärme erzeugen und ihre eigenen thermischen Zyklen schaffen, liefern diese „Schläfer“-Netze eine konstante, niedrigstufige thermische Energie, die die Leiterplatte in diesem idealen Wachstumtemperaturfenster für Whisker hält. Es gibt keine signifikanten Temperaturschwankungen, um Stress neu zu verteilen, nur einen Gleichgewichtszustand, der den langsamen, methodischen Prozess der Whisker-Bildung ungestört über Jahre hinweg zulässt.

Der entscheidende Faktor: Die Wahl eines zinnresistenten Beschichtungssystems

Obwohl Designfaktoren helfen können, ist die Wahl der Oberflächenveredelung die wichtigste Entscheidung, die ein Ingenieur treffen kann, um das Risiko von Zinn-Whiskern zu minimieren. Hier sollten keine Kompromisse bei Produkten mit langer Lebensdauer eingegangen werden.

Das Versagen von Reinen Zinn-Beschichtungen

Entsprechend den RoHS-Vorschriften wurden Reinzinn-Beschichtungen zu einem kostengünstigen Ersatz für bleihaltige Lote. Für Anwendungen mit hoher Zuverlässigkeit war das ein Fehler. Reines Zinn, insbesondere glänzendes Zinn mit seiner feinen Kornstruktur und internen Spannungen durch den Beschichtungsprozess, ist außergewöhnlich anfällig für Whisker-Bildung. Jede Konstruktion, die eine Reinzinn-Beschichtung für ein langlebiges Produkt vorsieht, enthält von Anfang an ein latentes Versagensmoment.

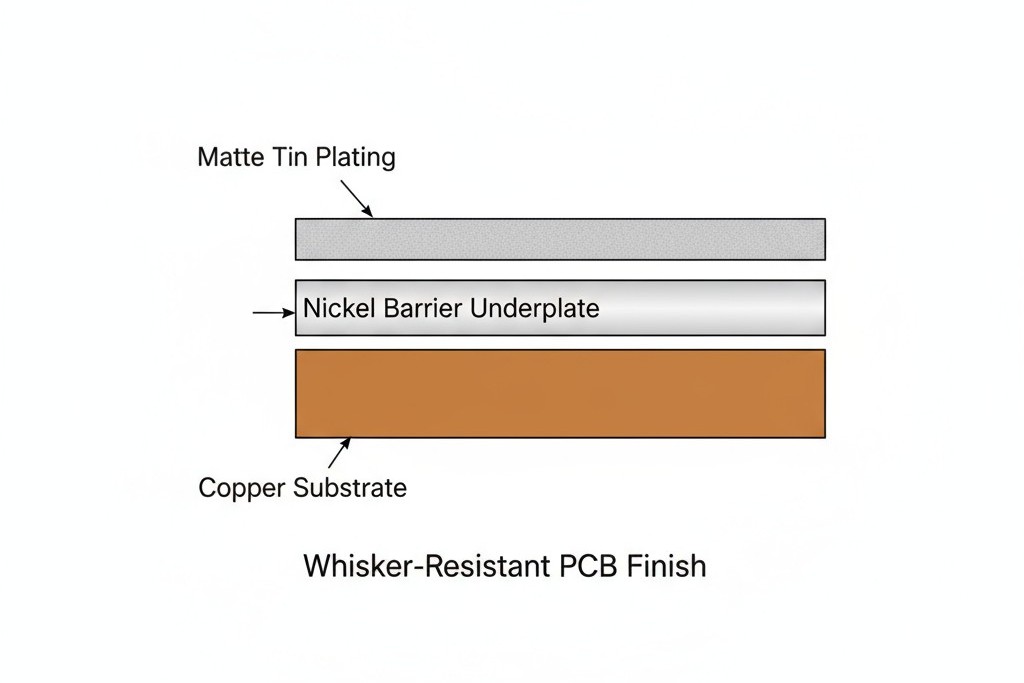

Unsere empfohlene Lösung: Mattzinn, Nickel-Unterlage und Annealing

Ein Mehrteil-System ist die einzige zuverlässige Verteidigung. Wir empfehlen dringend eine Beschichtung aus mattem Zinn, das auf eine Nickel-Unterbeschichtung aufgebracht wird, gefolgt von einem nachträglichen Annealing-Prozess.

Jede Komponente übernimmt eine entscheidende Funktion. Matte Zinn hat eine größere Kornstruktur und weist von Natur aus niedrigere interne Spannungen auf als glänzendes Zinn, was die primäre treibende Kraft für das Wachstum von Whiskern reduziert. Die Nickel-Unterlage bildet eine wichtige Barriere, die die Bildung von Kupfer-Zinn-Intermetall-Verbindungen (IMCs) verhindert – eine Hauptquelle für Druckspannungen. Schließlich entlastet eine Nachbeschichtung, typischerweise durch das Backen der Platinen bei 150°C für eine Stunde, alle verbleibenden internen Spannungen, die durch den Beschichtungsprozess entstanden sind.

Bewertung sekundärer Verteidigungsmaßnahmen und häufiger Missverständnisse

Während die Galvanisierung die primäre Verteidigung ist, werden auch andere Strategien diskutiert. Es ist entscheidend, ihre Grenzen zu verstehen und sie nicht als vollständige Lösung zu missverstehen.

Die Grenzen der Konformen Beschichtung gegen das Eindringen von Whiskern

Der Glaube, dass eine konforme Beschichtung einfach alle Whisker enthält, die sich bilden, ist eine gefährliche Annahme. Ein wachsender Whisker übt erheblichen Druck an seiner Spitze aus und durchdringt im Laufe der Zeit viele Arten weicher Beschichtungen. Selbst wenn er die Beschichtung nicht durchdringt, kann ein Whisker darunter wachsen, ihn nach oben drücken oder durch poröse Stellen gelangen. Während eine dicke, harte Beschichtung wie Epoxidionschicht einen gewissen Widerstand bieten kann, sollte sie niemals die primäre Strategie zur Eindämmung sein. Es ist bestenfalls eine sekundäre Verteidigung.

Die unterstützende Rolle von Schutzspuren und strategischem Abstand

Gute Konstruktionspraktiken können die Folgen eines Whiskers reduzieren, auch wenn sie seine Bildung nicht verhindern können. Das Maximieren des Abstands zwischen Leiterbahnen, insbesondere bei Feinstpitch-Komponenten, erschwert es einem Whisker, eine Lücke zu überbrücken. Für kritische Netze können geerdete Schutzspuren einen sicheren Weg zur Masse bieten und möglicherweise einen Kurzschluss zwischen zwei aktiven Signalen verhindern. Diese Techniken sind nützlich zur Risikominderung, beheben jedoch nicht die zugrunde liegende Ursache.

Ein pragmatisches Handbuch für langfristige Zuverlässigkeit

Die Vermeidung stiller Feldversagen durch Zinn-Whisker ist kein Zufall; es ist eine bewusste Ingenieursleistung. Das Handbuch ist klar: das zugrunde liegende Problem angehen, nicht die Symptome. Die wichtigste Entscheidung wird bereits in der Fertigungsphase getroffen, lange bevor Komponenten verbaut werden.

Für jedes Produkt, das Jahre lang leise und zuverlässig funktionieren muss, kommt der Oberflächenbeschichtung eine entscheidende Bedeutung zu. Ein System mit mattzinniger Beschichtung, einer Nickel-Unterlage und einem geeigneten Annealing-Zyklus ist die effektivste verfügbare Strategie. Das Vertrauen auf reines Zinn ist ein inakzeptables Risiko. Zu glauben, dass eine konforme Beschichtung eine schlechte Galvanisierungswahl retten wird, ist ein Rezept für Scheitern. Schutzspuren und Abstand helfen, aber die richtige Galvanisierung ist ausschlaggebend für ein langes, ruhiges Leben.